12000Nm3h高温热管换热器的设计毕业论文

2020-06-19 22:17:28

摘 要

高温热管换热器由管内充有不同工作介质的热管组成。在不同温度区域内,具有不同工作介质的热管通过管内介质蒸汽温度的可调性安全衔接在一起,管内蒸汽温度受管外流体温度场及热管内传热性能的影响很大,而热管内的传热性能又影响着管外流体温度分布。为了使高温热管换热器能够稳定的运行,就要求每一根热管在合理的工作温度范围内,同时满足相应强度要求。本设计在离散型设计的基础上,采用分步设计法对高温热管换热器进行设计及合理的选择热管的相关参数,合理的设计从高温段到中温段转换。这不仅可以极大地减少管排数, 降低流动阻力,减少动力消耗,而且降低了换热器生产制造成本。

关键词:热管换热器 工作介质 离散型设计 分步设计

The Design of 12000Nm3/h High Temperature Heat Pipe Exchanger

Abstract

High temperature heat pipe heat exchanger consists of heat pipes containing different working medium. In the different temperature region, heat pipes with the different working medium are linked up safely by controlling of the vapor temperature inside heat pipe.The vapor temperatures inside heat pipe depend on the fluid temperature distribution outside heat pipes and the heat transfer capacities of heat pipes.Meanwhile, the heat transfer capacities of heat pipe affect the fluid temperature distribution outside heat pipe. In order to make the high-temperature heat pipe heat exchanger can be stable operation, requires each heat pipe in a reasonable working temperature range, while meeting the corresponding strength requirements. The design of the design on the basis of discrete design, the use of s stepwise calculation of high-temperature heat pipe heat exchanger design and reasonable selection of heat pipe parameters, a reasonable design from high temperature to medium temperature conversion. This can not only greatly reduce the number of pipe rows, reduce flow resistance, reduce power consumption, and reduce the heat exchanger manufacturing costs.

Key Words: Heat pipe heat exchanger;Working medium;Discrete design;Stepwise calculation

目 录

摘要 I

ABSTRACT II

第一章 绪论 1

1.1 引言 1

1.2 研究与应用现状 1

1.2.1 研究现状 1

1.2.2 应用现状 4

1.3 模拟及设计计算方法的研究 5

1.4 面临问题 6

第二章 换热器的热力计算 7

2.1 原始数据 7

2.2 计算换热量及确定每排管子数 7

2.2.1 计算换热量 7

2.2.2 确定每排管子数 9

2.3 高温段的设计 10

2.3.1 高温热管的管材与参数的选择 10

2.3.2 管排数的设计计算 11

2.3.3 求管内工作温度 15

2.2.4 管壳强度校核 19

2.3.5通过高温段的压力降 20

2.4 中温段设计 22

2.4.1中温热管的管材与参数的选择 22

2.4.2中温段管排数设计计算 23

2.4.3 求中温段管内工作温度 26

2.4.4 管壳强度校核 31

2.4.5 求中温段压降 31

2.4.6 换热器的总压降 33

第三章 换热器的结构设计 34

3.1 热管原件的基本选择 34

3.2 换热器基本结构尺寸 35

第四章 结论 37

文献参考 38

致谢 40

第一章 绪 论

1.1 引言

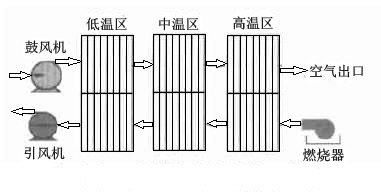

节能减排是当今世界各国的发展趋势。作为能够将工业生产过程中产生的余热回收利用——热管换热器已经得到人们广泛的关注,并进行了深入研究。目前,研究成果已在民用,工业等方面普遍应用 [1]。图1所示高温热管换热器,这种换热器各段热管外形是基本相同的,但由于工作温度不相同(通常分为高、中、低三个温度段)而选择填充工作介质也就不同。通常是由液态K或者液态Na热管作为换热器的高温部分,这种高温热管工作在400~1000℃的温度范围内,如果管材质量好的话还可以工作在更高的温度。中温段是由萘(C10H8)或汞(Hg)热管组成;低温段由水(H2O)作为工作液体的热管组成。热管换热是经过两次间壁完成,这种特性传热功能高。整个热管换热器中的热管都是单独工作的,因此换热器中的热管受到毁坏也不会发生冷热流体混合,从而不会影响整个换热器的运行,因此换热器就具有不需要停止运行来检修的优点,所以设备在高温工作条件下, 具有了经济、安全等等优点[2]。国内外许多单位和研究团队已经对热管及其换热器展开了深入的研究,主要集中在热管技术及热管换热器的理论、实验以及模拟及设计计算等方面的研究。

图1-1 高温热管换热器的结构示意图

1.2 研究与应用现状

1.2.1 研究现状

(1)理论研究

在国外,Yat与Mohammad测试了管排数为二,四,六,八排热管换热器,选取的迎风面的风速为2m/s,回风温度为24℃,经过一个星期的数据采集的工作,估算出了该热管换热器的回收热量,此外他们还进行了数值模拟计算的工作,且将该数据与实验结果进行对比[3]。S.H. Noie-Baghban 和 G.R. Majideian 对用于医用热管换热器进行了研究。他们选择了三种不用的吸液芯和三种工质(丙酮,水和甲醇)。最初进行数值模拟,然后在热流密度一定的情况下,对热管换热器进行设计、制造和测试,该换热器选取甲醇作为工质,在低温-40℃~70℃的条件下工作 [4]。Ponnappan研究了两米长的可控高温热管[5]。韩国人Jang对以金属K为热管的工作液体在低温下的起动问题进行研究[6]。Merrigan和Sandstrom[7]描述了由碳化硅制成的陶瓷热管工作中的领域,其中实验确定钠作为工作液体,通过在内管的表面上的钨化学气相沉积层来防止陶瓷壁材料与工作流体之间相互作用。另外,还提供毛细管表面结构。在高达1100℃的温度下实验证明这些管的功能。在他们的操作后,材料中的钨(W)与碳化硅(SiC)在交界面处的反应形成二硅化钨(W2Si)和碳(C)。二硅化钨,碳和陶瓷碳化硅之间的不同的热膨胀,导致了涂层的剥离,使得钠和碳化硅可能发生的相互作用。此外,金属焊缝的存在使得陶瓷热管不能长期抗氧化。Mostafa[8]设计了一台制冷机实验室,由 25 根以R-134a 作为工质的铜管热管组成换热器,管子在设备内水平错排。在新风和回风的质量流量比为 1:1.5 和 2:3,新风进口温度在 32 ~ 40℃之间,回风温度在26℃的情况下进行实验。结果表明:热交换器的效率随着新风与回风的质量流量比增大而增大;冷端和热端的传热效率随着新风进口温度上升而增大。

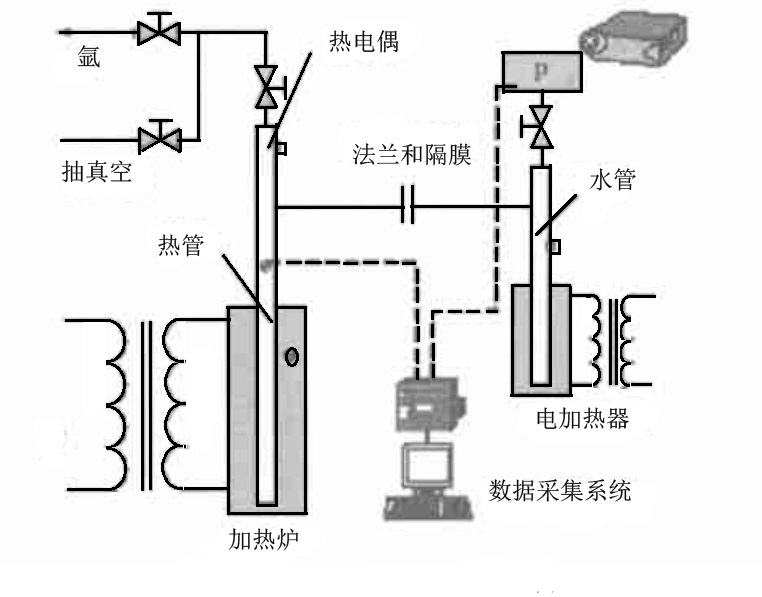

在国内,李桂云等人对高温热管工质的选择进行研究, 获悉钠钾合金导热系数略微低于纯钠金属和纯钾金属,这种合金最大特点就是在常温下是呈液态金属,这使得它具备许多优点,比如:不需熔化就可以充装工作介质,这是非常方便的;非常容易启动、运行也安全,因为它不会产生凝固,所以避开了在启动、运行中热测烧干产生过热现象;并且可以根据热管不同的工作介质温度范围和要求,佳当的分配钾与钠的比例[9]。张光玉对以金属Na作为热管工质的高温热管换热器冷端热管壁受到损坏时的情况下进行了Na-H2O反应的实验研究,并且作出了相应的理论分析,图2所示就是Na-H2O反应实验台。得出了以下三个结论:热管管腔室的大小是确定的,定量的Na-H2O在管腔室反应,当热管受到破损而裂开时,管内的工作介质就会与周围环境接触,管内的压力就难以上升;Na-H2O反应在管腔室内所引起的温压的上升和填充钠量相关,温压的上升在十秒至几分钟内;单根以金属Na为工质的热管在换热器中出现破损或者泄漏只会导致该热管失去工作功能,而不会影响整个换热器的工作[10]。

图1-2 Na-H2O反应模拟试验台

李菊香等人也对热管换热器进行了相应的研究,并给出了换热器的选取相关参数的一些注意事项及规则:第一,选择填充不同的工质是按照工作温度来进行的。高温热管(工作大于450℃以上)一般选用的工作液体有:Na、K等;中温热管(一般工作在90℃~400℃)通常选择的工作液体有:H2O、C10H8等。在选用工作液时还要考虑安全性。第二,在选择了工作液体后,可以依据工作液体的物理化学性质及管子材料价格来确定热管的材料。然后,根据设备的核心部件——热管的工作特性和流体的特征来选取热管的相关参数,最后确定该设备的热力计算方法[11]。表1为热管类型及参数。现在对高温热管换热器的设计还面临许多困难,比如:由于该设备工作在高温的环境下,这样恶劣的的环境下就使得该换热器与普通换热器的管材要求就不一样,要求设备具有良好耐高温性能,对材料的选取要求很高,还有就是过渡段的设计不佳当,使得设备中一些热管处于不能正常运行或者不运行状态[12]。

表1-1 热管类型及参数

类型 | 材料 | 工质 | 外径 | 长度 | 温度范围 | |

SWHP | 钢 | 水 | Φ25~60 | 1~6m | 50~300℃ | 均可在 管外焊 接螺旋 翅片或 直翘片 |

CWHP | 铜 | 水 | Φ10~40 | 0.3~4m | 80~180℃ | |

AAHP | 铝 | 氨 | Φ10~40 | 1~4m | 60~70℃ | |

AACHP | 铝 | 丙酮 | Φ10~40 | 1~4m | 0~120℃ | |

SNHP | 钢 | 萘 | Φ25~60 | 1~6m | 300~400℃ | |

SPHP | 不锈钢 | 钾 | Φ25~60 | 1~6m | 400~1000℃ | |

SSHP | 不锈钢 | 钠 | Φ25~60 | 1~6m | 500~1200℃ |

(2)实验研究

谢镇波等人使用高温热管换热器对超燃冲压发动机燃烧所需空气进行加热。使用这种方法可以在短时间内为冲压机提供热空气 [13]。唐志伟等人在自行设计分离式实验装置下,对分离式热管转热特性进行研究,并且得出了分离式热管的最合理的冲液率是按管束总容量计18%~38%[14]。孙世梅、张红等人对体型庞大高温热管换热器进行试验研究,经过对模拟计算结果和实验结果这两个数据的分析对比,结果说明了目前高温热管换热器设计中存在的弊端,同时也为以后更深入钻研奠定理论基础[15]。

1.2.2 应用现状

庄骏在给我们介绍了以高温热管为核心部件的相关设备在工业中运用实例。比如:空气加热器、裂解炉和盐酸合成炉等,这些有设备结构简单,布局灵活,单个热管的破坏不会影响整个系统的运行特性[16]。陈敏等人使用高温热管换热器将工厂所排的废热加热的空气对白炭黑进行烘干,这种方法为节能减排作出了贡献[17]。为了使烟气进入汽轮机的温度不大于640℃,使用高温热管换热器来回收热量,使烟气降低到所需要的温度。该设备在某石化总厂良好的运行两年多,完成了所预期的目标。研究成果可以充分反映了高温热管技术在高温取热方面取得的成功[18]。由于陶瓷热管的膨胀系数相对于其他材料的膨胀系数低,所以使用陶瓷热管作为换热器核心元件,可降低热膨胀隐患。根据具体应用,每根陶瓷热管的几何形状和结构可以灵活的设计。在最常见的设计中,工作液体的蒸汽和液体状态在相反方向上流动阻力可忽略。冷凝流体流动完全由重力驱动(热虹吸)或由有毛细结构的热管驱动。冷凝流体通过毛细结构的再循环是热管的依赖于重力的作用。此外,毛细结构还可以降低蒸气和液体之间的相互作用,从而改善热传递,目前陶瓷热管换热器通常用于高度磨蚀性和腐蚀性环境下,比如在800℃~1200℃的温度范围内的高温电力工程中的应用[19~20]。炼钢铁的设备所产生的高温废热并不没能使用高温热管换热器对其进行回收利用,而只是使用普通换热器对中、低温废热进行回收。所以说为了能够使用高温热管换热器回收炼钢厂所产生高温废热,需要我们提高高温热管性能,同时降低其生产成本,使得高温热管换热器相对于其它类型设备更加具使用价值[21]。

1.3 模拟及设计计算方法的研究

随着计算软件的快速发展,用数值模拟成为研究高温热管换热器性能的重要途径。陈丹等人对高温热管换热器设备进行仿真设计,仿真表明所提出的设备仿真模型是可行的,为未来换热器的发展和开发奠定了基础[22]。将依靠热管换热器热传递性能搭建的计算模型计算得的数值与新型计算流体动力学软件对实体设备计算得的数值进行比较,得到的两个数据相当接近,这说明了用模拟软件计算方法是靠谱的。在以上基础上,将该软件分别对经过强化和一般的热管换热器模拟计算,能够较为准确地算出最理性的热管部件结构尺寸,同时为换热器拓宽工作温度范围和不同温度段的安全衔接提供了可靠依据[23]。谢小敏等人也对热管参数选取问题进行研究,他们通过计算流体动力学软件对热管参数选取进行模拟,得到热管在不同导热系数的换热量。得出了结论如下:热管元件传热量并没有随着传热系数变大而大幅度改变,说明热管元件的热阻占整台设备热阻的比例较小的[24]。纪强、王娜等人对未加装涡流发生器和加装涡流发生器的热管翅片进行模拟,对其压力、速度、温度场方面进行了ANYSYS数值模拟并进行比较,最后得出的结论是加装涡流发生器的换热器效果好和对流体的进口速度进行控制可以得到理想的换热效果[25]。EG Jung等人对具有逆流和高温范围的空——空热管热交换器的热传递进行建模。热管热交换器由钠不锈钢热管组成,使用交错构造。且确定了每排热管的热阻和传热流体的温度。将辐射的热量传递到空——空热管热交换器的每一排管子。冷侧入口空气温度通过迭代确定,迭代到钠热管的最低操作温度收敛。在评估液态金属热管热交换器的性能时,冷侧入口速度和管壁的位置被认为是主要变量,并研究它们对温度分布、效率、传热速率的影响。所提出的逐排热传递模型有助于算出每排温度分布,且可以用于在逆流状态下预测液态金属热管热交换器的冷侧入口温度 [26]。R Laubscher等人提出了一种新的热管热交换器设计,这种设计不需要有中间冷却剂的回路。通过用蒸汽段和液体段的两个管壁物理分离及冷却剂和二次冷却剂来完成,提出了这种瞬时热传递模型。该模型使用热气体加热所需的流体和通过冷水冷却流体来控制体积。通过使用联苯-联苯醚作为工作流体的热管构建热管热交换器实验模型,以验证热管热交换器的理论模型。通过使用实验配制的相关性确定沸腾时传热系数,说明了理论模型确实能够将由于沸腾和冷凝过程的特征模拟在合理水平内。得到的结论是如果使用了佳当的传热系数,模拟模型可用于预测较高温度下充钠热管热交换器的性能[27]。

1.4 面临问题

目前,在民用、工业等各个领域已经普遍的使用热管换热器,但是,还面临很多方面的问题等待解决,比如:没有一种工作液体能够适应于各种温度段的热管换热器,而不会影响该设备的正常工作,特别是高温热管换热器,它要求要每段热管的温度都不相同,同时设备还要具有良好耐高温与耐腐蚀性能;由于热管换热器中热管的参数选取没有最佳的选择依据,这将会影响热管换热器的传热性能;又由于有些热管换热器的结构较为复杂,这将对工艺有很高的要求,同时成本也会提高等。

第二章 换热器的热力计算

2.1 原始数据

本设计给出参数如下:

烟气进口温度