弹簧片模具设计开题报告

2020-04-10 14:40:10

1. 研究目的与意义(文献综述)

1.1 设计目的及意义

弹簧片主要用在检测仪表或者自动装置中比较敏感的元件、弹性支撑处、定位装置等细节性位置处,市场需求量非常大,而目前弹簧片的生产在国内效率相对低下,针对市场对弹簧片日益增长的需求,设计开发出一套高效高质的加工设备迫在眉睫。随着经济技术和人力资源成本迅速增长,运用传统工艺采用多副单工序模具生产的方法已经不能满足现代工业生产的需求。取而代之的是复合模具和级进模具的不断发展。多工位级进模是当代冲压模具中生产效率最高,最适合大量生产应用,已越来越多的被广大用户认识并使用的一种高效、高速、高质、长寿的实用模具[1]。

1.2 国内外的研究现状分析

2. 研究的基本内容与方案

2.1 基本内容

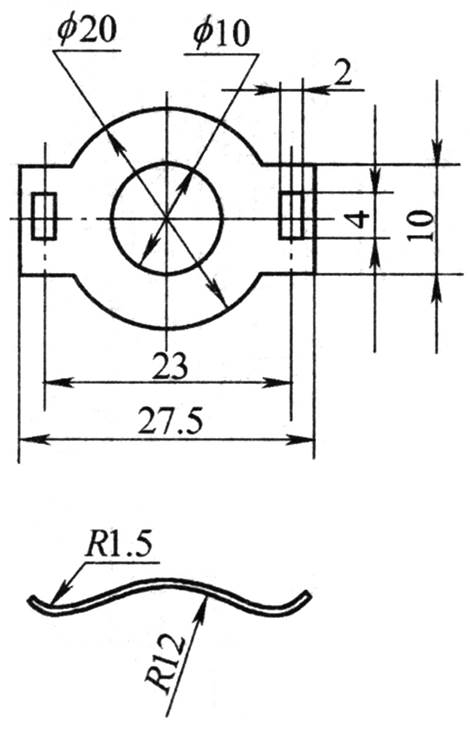

制件(弹簧片)零件图如图a所示。材料及板厚:锡青铜,0.5mm;生产批量:大批量;特点:零件尺寸较小且较薄,孔宽大于板厚,无特殊精度要求。要求设计一套生产效率较高的模具。

|

图a

制件零件图

2.2 技术方案

零件的主要工序为冲孔、弯曲、落料。

方案一,采用单工序模:生产效率低,精度低,且由于需要制造多副单工序模,费用也比较昂贵。故方案一不合适;

方案二,采用复合模:出件或清除废料较困难,虽然可以设计自动出件系统,但无疑会增加成本。安全性较差。且孔与边缘的距离过小,若采用复合冲裁,则该部位的凸凹模的壁厚因小于最小极限值,易因强度不足而破裂;

方案三,采用多工位级进模:生产效率高,制造较复合模简单,且因制件无特殊精度要求,适合用级进模生产。

综上:制件采用多工位级进模生产

制件的排样方式:单直排。冲压一次出一件。

2.3 级进冲裁的顺序安排:

方案一:a.采用侧刃作为定距定位,为了使冲压一开始就按一定步距送进,侧刃切边工序、冲2个矩形孔以及冲ф10孔同时进行。b.切掉弯曲件周边以外废料。c.弯曲成形。d.空工位,利用空工位调整成形材料的变形程度,达到材料变形量的合理分配。当试模发生问题后,有增加工位的余地。e.侧刃切边,条料较薄,为了提高送料定位的可靠性和条料的充分利用,再安排一个侧刃,采用双侧刃错开排列的情况。f.落料。故有6个工位。

方案二:基本跟方案一类似,但空工位设置在弯曲成形之前,将弯曲成形放在落料之前,且侧刃只安排前一个。

方案一和方案二中导正销孔均在第一工位安排冲出,在第二工位的相应位置的模具上设置导正销,起到精确定位的作用。

3. 研究计划与安排

第1-2周,收集查阅与设计题目相关的资料,选定需要翻译的外文资料;

第3-4周,完成开题报告,进行外文资料的翻译;

第5-7周,制订冲压加工工艺;

4. 参考文献(12篇以上)

[1] 陈炎嗣.多工位级进模设计与制造[m].北京:机械工业出版社,2006.

[2] 李焕芳.冷冲压模具发展现状[j].中国高新技术企业,2010,15:5-6.

[3] 郑贝贝.谈模具行业的发展现状和未来展望[j].橡塑技术与装备,2015,18:24-25.