液压阀和活塞液压阀外文翻译资料

2021-12-19 21:50:49

英语原文共 17 页

第6章

组件传递函数的导出控制回路的分析,设计和满足性能规范的准确性取决于工程师通过常数和方程完全描述每个组件或组件组的特征的能力。因此,非常重要的是,准确地推导出回路的方程,包括所有参数和影响回路性能的常数。在推导出方程之后,对特回电路的常数的评估同样重要,如第1章所述。一旦获得了某些液压元件的传递函数,它们只需要对这些常数进行评估,无需重新启动基本传递功能。然而,如果要以不同的方式或以与导出等式中使用的假设不同的任何方式使用该组件,则最好基于其在特定应用中的使用来重新转移传递函数。在以下部分中,已经为变量导出了传递函数液压元件。虽然有几种基本方法可以推导出各种基本方法,但重要的是只能通过基本关系准确地描述组件的每种操作模式,然后将其组合成描述组件或组合的完整操作的完整传递函数。

6.1液压阀和活塞液压阀

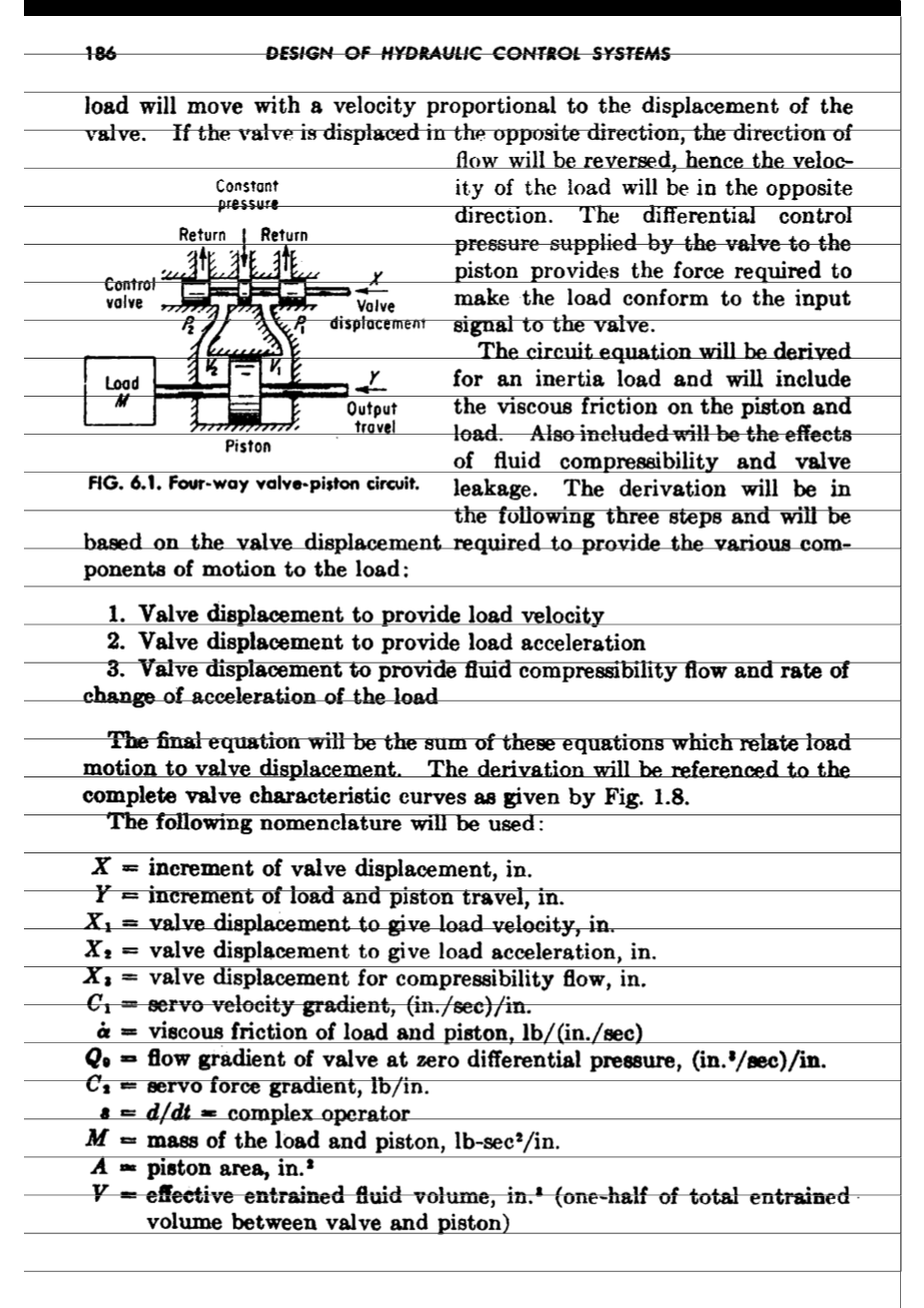

液压阀 - 活塞回路用作程序中的一个例子,用于导出精确的回路微分方程或传递函数。图6.1给出的回路由一个四通控制阀,一个活塞和一个惯性负载组成。

阀门在中心区域提供恒压液压油源。当阀门处于零位或中心位置时,活塞不会流动;因此,活塞和负载将具有零速度。如果阀门向一个方向移动,活塞和负载将以与阀门位移成比例的速度移动。如果阀门向相反方向移动,流动方向将反向,因此负载的速度将阀门向活塞提供的差压控压力提供了使负载符合阀门输入信号所需的力。

回路方程将推导出惯性负载,并将包括活塞和负载上的粘性摩擦。还包括流体压缩性和阀门泄漏的影响。推导将分为以下三个步骤,并将基于为负载提供各种运动组件所需的阀门位移:

1阀位移以提供负载速度

2阀位移以提供负载加速

3阀门位移以提供流体可压缩性流量和负载加速度的变化率最终的等式将是这些方程的总和,这些方程式将负载运动与阀门位移相关联。推导将参考完整的阀门特性曲线,如图1.8所示。

最后的公式将是这些方程的总和,它们将载荷运动与阀门位移联系起来。推导将参考图1.8给出的完整阀门特性曲线。

将使用以下命名法:

=阀门位移的增量,

=负载和活塞行程的增量,

=阀门位移,以提供负载速度,

=阀门位移,以提供负载加速度,

=压缩性低的阀位移,

= 伺服速度梯度,

=载荷和活塞的粘性摩擦,

=阀门在零压差下的流量梯度,

=伺服力梯度,

&= d / dt=复数运算符

=负载和活塞的质量,

=活塞面积,

=有效夹带的容积,(阀门和活塞之间总夹带容积的一半)

=电路一侧夹带的液体量,

=电路另一侧夹带的液体量,

=阀门压力梯度,

=活塞一侧控制压力的变化,

=活塞另一侧控制压力的变化,

=压差增量,

=流体体积模量,

=共振频率,rad /秒

=阻尼系数(数字)

对于给定的阀门位移,活塞和负载将达到一定的速度。在阀门位移和载荷行程方面的这种关系是

(6.1)

(6.2)

速度梯度C1是在零差压下从阀的流量梯度获得的,因为对于惯性载荷,最大速度通常发生在零差分预压下。

(6.3)

然而,由方程(6.2)给出的速度方程不包括克服活塞和负载(a)的粘性摩擦所需的额外阀位移。然后,额外的阀位移必须使用力梯度C2关系。

因此,提供给定Y速度所需的总阀位移是

(6.4)

在阀差压梯度P方面的力梯度C2是

(6.5)

加速惯性载荷所需的力由牛顿方程给出

(6.6)

关于阀门位移和阀门活塞力梯度的这个等式是

(6.7)

(6.8)

对于负载加速度的变化率,对活塞的控制压力将有一个变化率。由于流体是可压缩的,阀门必须提供压缩流量以便给出这种压力变化。这种流量的量将取决于夹带的流体体积和体积模量。然后对于阀门和活塞的一侧

(6.9)

假设阀门和回路是对称的,那么从回路的另一侧将有相同的流量

(6.10)

通过相同的假设,压差的变化则是每个控制压力的变化之和。

(6.11)

可以根据速度梯度C1来替换低梯度Qo。所以

(6.12)

通过考虑由活塞施加的力来提供载荷加速并克服粘性摩擦,可以根据载荷运动Y给出压差H.这种关系是

(6.13)

通过组合方程(6,12)和(6.13),阀门位移变为

(6.14)

给载荷的所有运动分量所需的总阀位X是方程(6.4),(6.8)和(6.14)的总和,或者

(6.15)

因此

(6.16)

在传递函数形式中,方程(6.16)变为

(6.17)

方程(6.17)中时间常数的二次形式表明阀 - 活塞回路是类似于弹簧 - 机械系统的共振类型的系统。因此,该回路具有共振频率,具有给定量的泄漏和粘性摩擦阻尼。

(6.18)

(6.19)

方程(6.17)在共振频率和阻尼系数方面成为

(6.20)

可以使用系统常数来评估阀 - 活塞方程或传递函数。如果组件无法获得数据,则可能必须测量粘性力和阀门的流量和压力梯度。阀门特性通常是非线性的。然而,压力和流量梯度可以线性化,只要操作范围不接近饱和。获得这些梯度的程序在第1.1节中解释。

压力梯度P将以每平方英寸每英寸阀门开口的磅数表示。使用第1.1节中给出的方法确定阀门的压力和流量常数,为阀门活塞伺服系统提供精确的线性传递函数。

对于阀 - 皮斯塔伺服系统,粘性阻尼量超过泄漏阻尼。虽然粘性阻尼会影响共振频率,但效果很小。

当活塞处于行程的一端时,与中心位置相比,活塞系统的有效夹带流体体积仅会随地变化。当活塞处于行程的末端时,共振频率将略微增加;这种变化可以通常被忽视。

6.2液压泵和马达

泵 - 马达液压伺服机构提供用于控制旋转负载的装置。该伺服也可称为功率放大器,因为它是向负载提供运动的肌肉或动力元件。虽然阀 - 活塞伺服系统的额定功率受限,但泵 - 马达系统可能从分马力大小到几百马力不等。

径向活塞液压单元将用于解释和分析这种类型的回路。由于操作的基本原理是相同的,因此分析方程同样适用于轴向活塞或叶片类型的液压单元。

泵电机伺服系统如图6.2所示。伺服系统包括一个以某个给定速度驱动的可变排量泵和一个通过齿轮系连接到负载的固定排量电机。油流量和压力的方向和数量

通过改变泵的排量或行程,可以确保泵的变化。然后通过液压马达将流量和压力转换成旋转速度和扭矩到负载。

泵和电动机之间的液压回路是封闭式的系统,以便必须通过增压泵或补给泵通过止回阀供应泄漏液。因此,补偿压力是这种伺服的基础压力。然后,与四通控制阀的压差相比,一次仅在回路的一侧或另一侧建立压力。回路中的工作控制压力是负载电阻的函数,因此是使负载符合输入或泵冲程信号所需的压力。

将针对惯性载荷推导出将电机轴的角位置与行程位置相关联的系统方程或传递函数。将考虑电机和负载的粘性阻力或扭矩损耗,包括流体压缩性和泄漏阻尼的影响。将使用以下命名法:

S =泵行程位置

=电机轴的角位置,rad

=负载的角位置,rad

=电机的位移,in.3 / rad

=泵的最大排量,in.3 / rad

=负载的惯性,in 。-lb秒?

=电动机的惯性,in.-lb sec2

=齿轮比,或/ 0m

=以电机轴为参考的总惯量,in.-1b Bec *

Lm =电机的泄漏系数,(in.3 / sec)/ psi

=泵的泄漏系数,

Q =泵的流量梯度,

P =泵的压力梯度,

V =有效夹带流体体积,(泵和电机之间总体积的一半)

&=复数算子

=共振频率,

B =流体体积模量,

=阻尼系数

H =施加在电机上的压差

=电机和负载的粘性摩擦系数,

K1 =系统的速度梯度,

K2 =系统的转矩梯度,

N =泵速,

=泵冲程,

=泵冲程以给出加载速度,

=泵冲程供给泄漏,

=泵冲程以提供压缩流量,

泵 - 马达回路的分析将基于为负载提供各种运动所需的泵冲程。方程或传递函数将分为三个部分:为负载提供稳态速度所需的行程,克服泄漏影响所需的额外行程量,以及流体可压缩性,从而提供加速度和速率然后,根据得到的电动机角位置,将电动加速度与电动机角度的总和相关联。

对于泵上给定量的行程,电动机将具有确定的稳态速度。在没有粘性摩擦或载荷的情况下,下面的等式给出了这种关系:

(6.21)

该等式仅考虑泵流量。如果在驱动电机和负载时存在粘性摩擦或扭矩损失,则必须使用扭矩梯度来确定给定行程的实际速度,如下所示:

(6.22)

(6.23)

速度梯度K1可以根据系统设计常数或通过如下的流量梯度来评估:

(6.24)

(6.25)

系统扭矩梯度K2:可以根据系统压力梯度或组合的泵和马达泄漏系数来评估。

(6.26)

(6.27)

为加载惯性部分提供加速转矩所需的额外行程使用牛顿方程给出以下关系:

(6.28)

(6.29)

齿轮比平方是指负载惯量与电机主轴的关系。公式(6.28)也可以如下给出:

(6.30)

在压力变化率或负载加速度变化率期间,还需要额外的冲程来提供补偿流体可压缩性所需的流量。使用等式(6.25)关系得到流动梯度,下面的等式给出了夹带体积和流体体积模量方面的低压缩性:

(6.31)

由于我们只考虑输出运动,工作压力H必须是电机角位置。这是通过考虑克服公式(6.22)和(6.28)中的粘性摩擦和惯性载荷所需的电机扭矩来完成的。排量dm和工作压力H给出扭矩,然后

(6.32)

将方程(6.32)代入(6.31)给出了关于运动位置的条件的关系:

(6.33)

所需的总行程S是前面特定行程的总和:

(6.34)

系统微分方程则是方程(6.23),(6.30)和(6.33)的加法

(6.35)

在转移形式中,方程(6.35)成为

(6.37)

(6.38)

(6.39)

系统传递函数可以在速度和扭矩梯度方面保留,或者可以使用实际设计常数。如果负载要通过零速运行,则设计常数可以提供良好的精度。如果负载以恒定速度运行,则应使用此运行条件下的实际部件特性。前面的等式仅考虑非常刚性的齿轮系和轴系当考虑电机角位置时,机械共振将与液压共振组合以形成共振和反共振。当考虑负载位置时,两个共振是分开的。

特定的泵 - 电机系统已经转换为传递函数时,系统可以用波特图和如图6.3给出的相移曲线表示。

6.3可变位移液压马达

可变排量电动机方法与大多数方法的不同之处在于,对负载的功率控制是在电动机本身内完成的。改变电动机的位移改变了电动机向负载提供扭矩的能力或能力。该方法允许使用单个液压源来驱动所需数量的动力驱动系统。

电动机是一个扭矩单元,其输出扭矩是电动机行程的直接函数。电动机所需的流量与电动机速度和行程量成正比。

动力驱动系统中使用的可变排量机动车假设无限供应恒压流体。对于任何给定的行程,电动机将达到稳态速度,在该速度下电动机扭矩等于粘性阻力矩。中风的增加会加速。对于减速,行程减小,因此粘性阻力加反向行程的组合给出了所要求的减速度。

可以通过为耦合到负载的单元写入扭矩,平衡来导出用于这种类型的伺服的等式或传递函数。假设惯性载荷和与速度成比例的粘性阻力给出以下关系:

(6.40)

其中P =供应压力

S =全行程的百分比

=电机的最大位移,

=电机和负载的粘性阻力系数

=电机和负载的惯性,

=复杂的算子

=电机轴的角位置,rad扭矩的微分方程(6.40)可以减少到以下传递函数形式:

(6.41)

从传递函数可以看出,在这种类型的伺服系统中不存在液压共振。这是因为控制和液压 - 机械转换发生在一个单元内。控制单元和受控单元之间没有液压弹簧或夹带的流体体积,如泵 - 马达和阀 - 活塞类型的伺服系统。

图6.5显示了可变排量电机类型伺服的伯德图和相角图。单个大时间常数的存在需要不同于传统动力驱动系统中使用的控制。为了

资料编号:[4396]