移动式焊轨车液压系统设计毕业论文

2020-02-19 19:23:13

摘 要

由于经济发展和国际政策,我们需要建设许多无缝轨道,因此,设计一种能快速而且精准焊接轨道的机器是十分必要的。本次研究是为了设计出一种经济而且合理的焊轨机液压系统。本论文主要介绍了焊轨车液压系统的设计,包括主要回路设计;辅助回路设计;各种元件所受力的计算并且根据需求进行的选型,通过增压回路提升夹紧液压缸的夹紧力,使用多路阀使得结构更加紧凑而且满足了设计要求,并使用了各种辅助回路对总液压系统以及各个执行装置进行保护。在选用元件时,通过分析常用的K922焊机的结构,确定了夹紧液压缸,顶锻液压缸和推凸液压缸的主要参数,确定了双臂起重机使用的元件。同时建立了动力源和油箱的三维图,便于进行安装。

关键词:液压系统;焊轨车;回路设计;元件

Abstract

Due to economic development and international policies, we need to build many seamless tracks, so it is necessary to design a machine that can weld tracks quickly and accurately. This study was designed to design an economical and reasonable rail press hydraulic system. This paper mainly introduces the design of the hydraulic system of the welding rail vehicle, including the main circuit design; the auxiliary circuit design; the calculation of the force of various components and the selection according to the requirements, the clamping of the clamping hydraulic cylinder is improved by the boosting circuit. Force, the use of multi-way valves makes the structure more compact and meets the design requirements, and uses a variety of auxiliary circuits to protect the total hydraulic system and each actuator. When selecting components, by analyzing the structure of the commonly used K922 welder, the main parameters of the clamping hydraulic cylinder, the upset hydraulic cylinder and the push hydraulic cylinder were determined, and the components used in the double-arm crane were determined. At the same time, a three-dimensional map of the power source and the fuel tank is established for easy installation.

Key Words:hydraulic system;welding rail vehiclet ;he auxiliary circuit design; components

目 录

第1章 绪论 1

1.1研究背景 1

1.2目的和意义 1

1.3 国内外研究现状 1

1.3.1国内研究现状 1

1.3.2国外研究现状 2

1.4设计内容 2

第二章 焊轨车简介与系统简单分析 4

2.1 焊轨车介绍 4

2.2 焊轨车总体液压系统 4

第三章 具体回路分析 7

3.1具体液压回路分析 7

3.1.1 起升装置液压子系统的组成以及原理 9

3.1.2 焊机液压系统的组成以及原理 10

第四章 元件的计算与选型 12

4.1执行原件计算及选型 12

4.1.1起升装置油缸的计算与选型 12

4.1.2焊机油缸的计算与选型 17

4.1.3液压马达的计算与选型 20

4.1.4液压泵的计算与选型 21

4.2辅助元件选型 23

4.2.1单向阀 23

4.2.2多路阀 24

4.2.3溢流阀 24

4.2.4节流阀 25

4.2.5过滤器 25

4.2.6冷却器和加热器 25

4.2.7压力表与压力表接头 25

4.2.8软管与接头 26

4.2.9油箱 26

第五章 经济性分析 27

第六章 总结与展望 28

参考资料 29

致谢 30

第1章 绪论

1.1研究背景

近些年来,随着国力的提升,科技的发展,高速铁路蓬勃发展,有轨电车也逐渐兴起,因为生活的富裕,人力资源价格增高,机械化智能化已经是大势所趋,轨道有有一定要求,即综合弹性好,平坦,岔路口和轨条是无缝连接,这种轨道可以减少列车在行驶过程中所受到的阻力,也可以使列车行驶得更加的安静平稳,更加重要的是,他的经济效益明显比普通线路要高,需要的维修更少,寿命也更加久,因此无缝轨道的发展程度,是我们发展水平的一个重要指标。

无缝轨道的构建有三个步骤,即先在钢厂做出短轨条,然后在工地焊接成长轨条,最后再焊成一体,以往最后的步骤是通过人工加模具的方法完成,但是这样成本较低且效率不高,而现在,由于经济发展和国际政策,我们需要建设许多无缝轨道,因此,设计一种能快速而且精准焊接轨道的机器是势在必行的。这种机器,因为需要随着轨道的延展而移动,所以也需要一定的机动性。因此,对于该机器的液压系统设计的研究是势在必行的。

1.2目的和意义

现在,由于经济发展和国际政策,我们需要建设许多无缝轨道,因此,设计一种能快速而且精准焊接轨道的机器是十分必要的。本次研究是为了设计出一种经济而且合理的焊轨机液压系统,为了提高无缝铁路的质量停供一定的技术支持,给予铁道运输行业以及交通运输行业一定的帮助与保障。

因为焊轨车有多个动力装置,而且分布在车体的不同位置,由于安装原因,焊机头的运动方式,所需要的力要求较大等,用液压传动是有一定的优势的。

1.3 国内外研究现状

1.3.1国内研究现状

现在我们国家已经可以进行集装箱式移动式闪光焊轨机的设计制造,虽然进口焊机依然存在,但是国产焊机的市场占有率也逐渐上升,如国产的LR1200和UN5-150Z型移动闪光焊轨机,这两种焊轨机已经在我国轨道焊接工程中广泛使用,其亮点在于它使用的是双路控制,这种控制方法能提高整个系统的效率和功率,而且相对于其他焊轨机,增加了推凸和保压功能,并且也逐渐向亚非国家进行出口现在国内有两家公司,能进行铁道自行式焊轨车的生产制造,其焊机用的是K922型,这是我国进口相对先进的焊机。在接触焊方面,我们自从六十年代以来,仍然在使用国外淘汰了的比较老式的焊机,虽然后来铁道部从苏联以及瑞士引进了几台焊机,可是仍然落后于世界先进水平,总而言之,我们国家的焊机水平起步晚,由于先进国家垄断这种技术,我们的水平在原来是远远落后的

在2009年时,西南交通大学和昆明中铁一起研发了高速气压焊轨机,在高原地区和部分平原地区表现十分优秀,创造了自施工以后,百分百焊接成功率,焊头无损伤的记录。后在2016年时,西南交通大学和昆明中铁首次将数控技术加入到了焊机车的设计中,研发出了数控气压焊轨机,这种焊轨机能够自动对齐钢轨,进行焊接工作,在工作时还能同步的收集参数,有效的提高了轨道焊接的质量。

在2014无锡太湖国际城市轨道交通展览会上,南车戚墅堰机车车辆工艺研究所有限公司研制出了中国首台移动式焊轨车(LR1200-PROFILE),这台焊轨车的研发,象征着我们能够研发制造自己的焊轨车,不用再仰人鼻息,而且该焊轨车的机能十分优秀,焊接速度快,焊接质量高,将两条槽型钢轨完美焊接在一起仅用时130多秒。已经有一台在南京的铁路修建中测试使用了。据悉,该种移动式焊轨车可应用于地铁建设中标准60kg/m钢轨的无缝焊接。

1.3.2国外研究现状

对于国外来说,在上世纪四十年代后,焊机机头主要使用K355闪光焊机,后来K900系列推出以后,国际市场逐渐被该系列替代,比如K900,。后来的美国HOLLAND公司的闪光焊机是通过改进的K355号焊机发展而来的,当然随着时代的发展,该公司对自己公司的焊机有了很大的改进,比如推出了直流逆变闪光焊机。 [1]

1.4设计内容

本次设计是给焊轨车建立一套液压系统,这套液压系统应当包括:泵站,起升装置液压子系统和焊机机头液压子系统。要求液压系统能够完成焊接机头的位置调整,钢轨夹持,钢轨顶锻和焊瘤推凸,而且这四种作业不能同时进行。

第二章 焊轨车简介与系统简单分析

2.1 焊轨车介绍

随着科技的发展,经济的逐渐繁荣,人们对于交通的需求逐渐提升,远距离交通和近距离的快速交通,比如高铁和地铁,都属于轨道交通。因此,我们对于建设新轨道和改造旧轨道的需求逐渐提高,而人力资源逐渐提高,所以我们需要一种自动焊接轨道的机器,这种机器就是焊轨车。

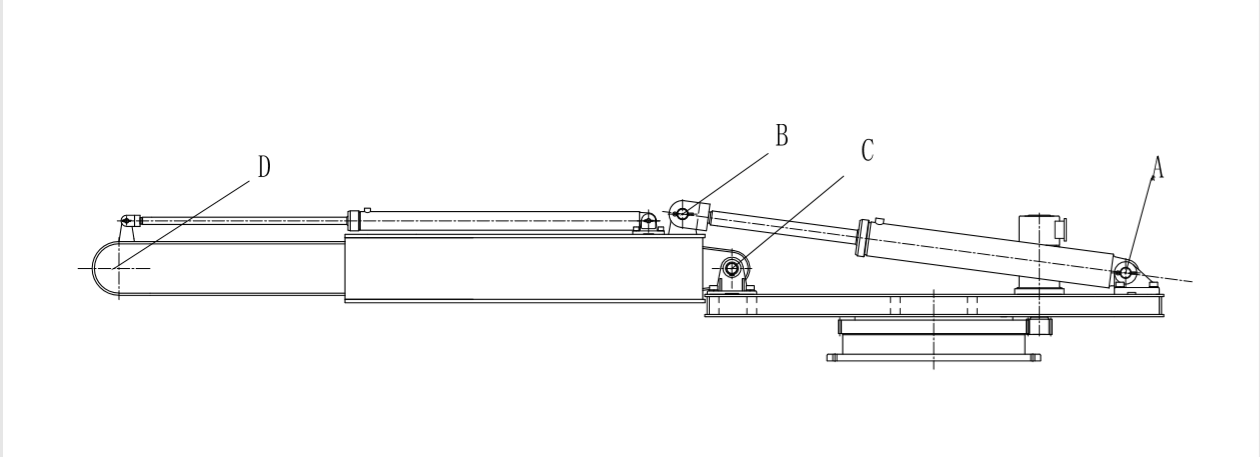

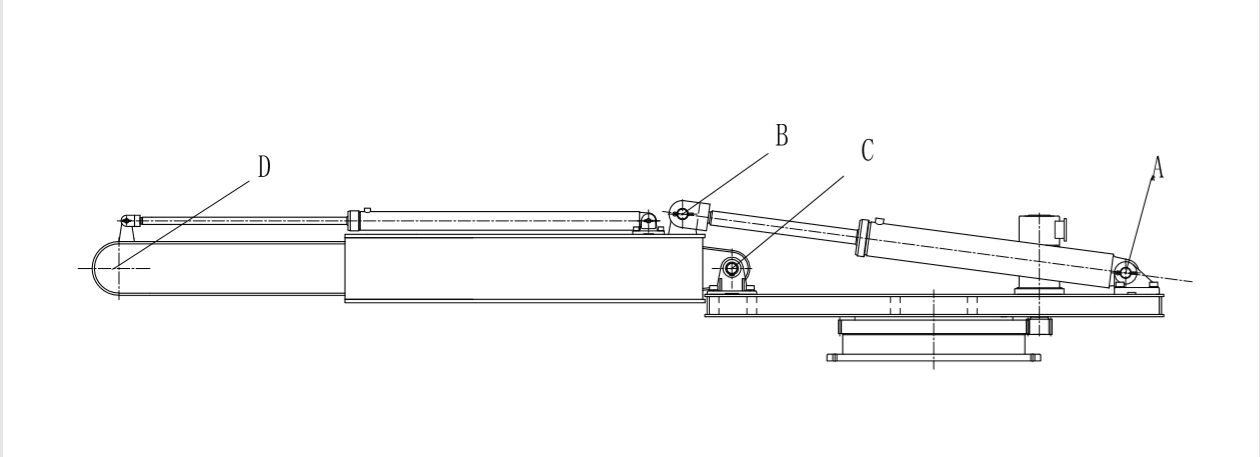

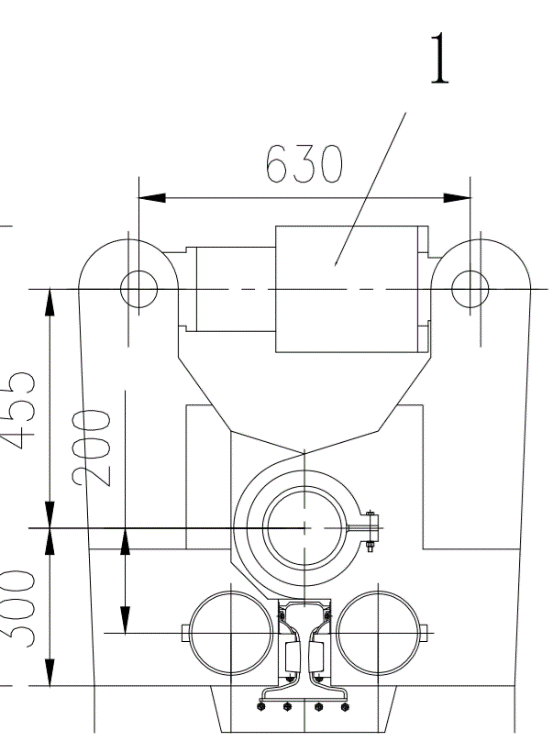

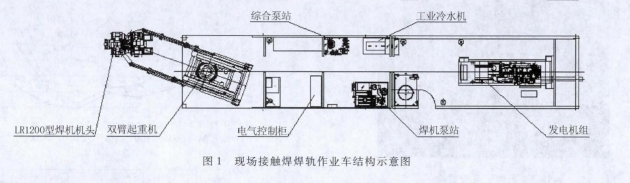

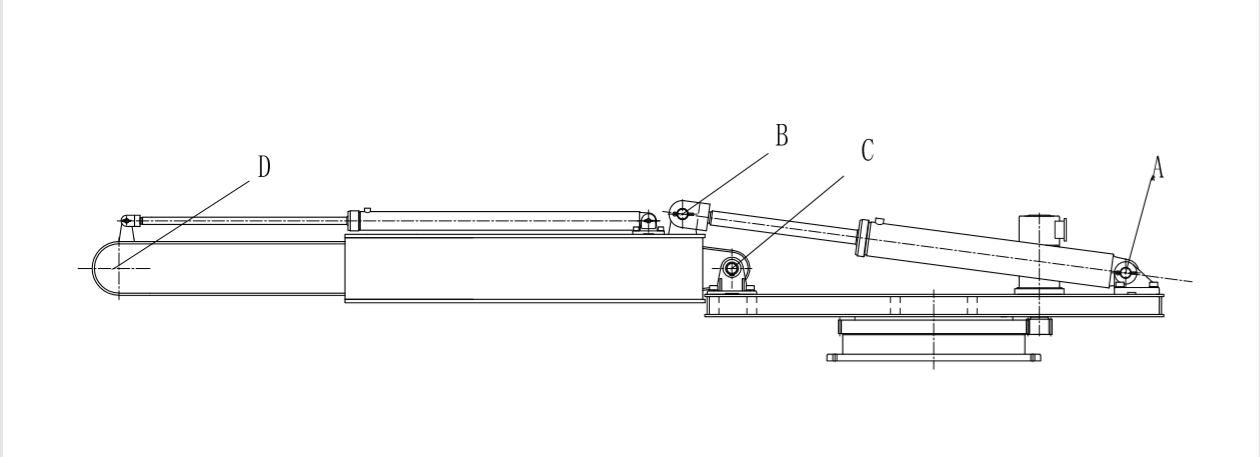

我们以DTKH - 1200 型地铁自行式焊轨车为例来介绍焊轨车,DTKH -1200型地铁自行式焊轨车属于内燃电传动大型线路施工车,具体如下图2.1所示[2]

我们以DTKH - 1200 型地铁自行式焊轨车为例来介绍焊轨车,DTKH -1200型地铁自行式焊轨车属于内燃电传动大型线路施工车,具体如下图2.1所示[2]

图2.1 焊轨车布局

该种车辆车体结构不多做赘述,重点在于前端的双臂吊机和焊机机头,在车辆行驶到施工的位置时,我们使用电液控制阀来控制双臂吊机上的变幅油缸和伸缩油缸,改变焊机的高度和位置,双臂焊机下有回转支承机构,转动幅度大约为偏离中心线六十到七十度,能够快速的让焊机机头移动到等待焊接的位置,当焊接完成后,能将焊机收回到基座上。

焊机机头是一种焊接设备,以K922号焊机为例,能够在轨道上完成机械对中,焊接轨条,然后去除焊渣修复轨道的作用。

2.2 焊轨车总体液压系统

移动式焊轨车液压系统包括:泵站,起升装置液压子系统和焊机机头液压子系统。

其中:泵站为整个系统提供油液,变量泵由电机带动,设计选择时液压泵要有一定的功率富余,泵站由油箱,变量泵,过滤器,冷却器,电加热装置,压力计截止阀等组成,系统的压力通过调节变量泵调控,从而使得在对不同型号的轨条进行焊接时,可以方便的进行压力调节。

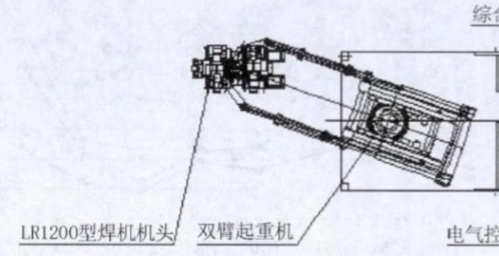

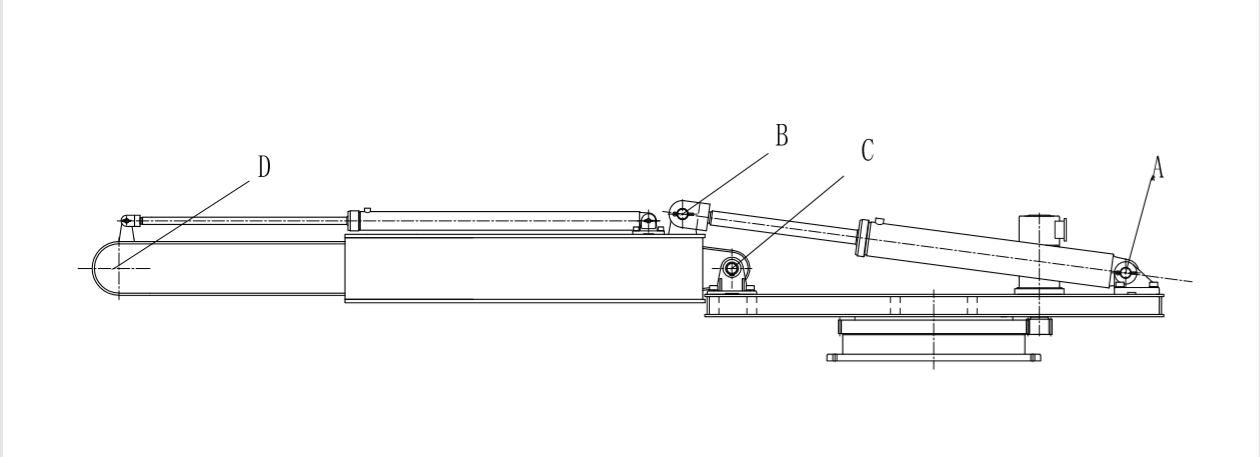

起升装置液压子系统是的本质是一个双臂起重机,如图2.2;图2.3所示,它是用来实现把焊机从基座吊起,移动至所需的焊轨位置的功能的,为了实现该功能,将使用旋转台液压马达,从而可以旋转工作台,然后用两个变幅液压缸,实现调整伸缩臂的俯仰角度;还需用两个伸缩液压缸,用来改变焊机伸出位置;为了快速方便的实现调整焊机机头的功能,这几个装置是可以同时进行工作的。

图2.2 双臂起重机

图2.2 双臂起重机

图2.3 双臂起重机

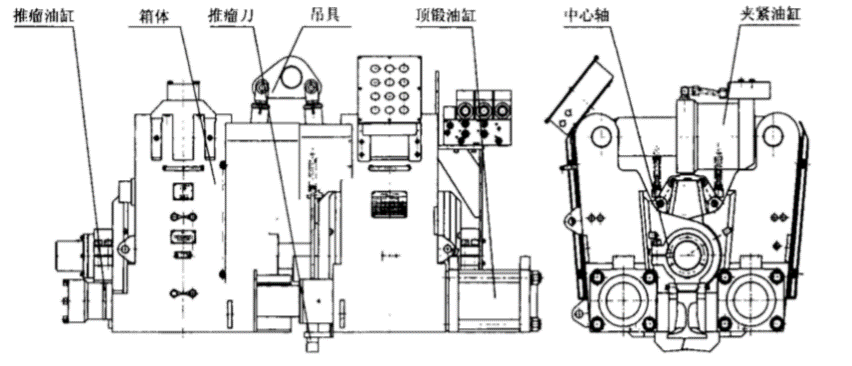

焊机机头液压子系统,焊机的机头是焊轨工作的执行机构,焊轨作业分为三步,即夹紧,顶锻与推凸,夹紧机构由夹紧油缸通过活塞杆等来驱动夹钳来实现夹紧轨条和松开轨条,布置有两个夹紧油缸来实现。顶锻油缸是焊接工作的执行装置,由两个顶锻液压缸来带动左右机架的接近与分离,当带动机架逐渐靠近的时候,逐渐接近轨条,从而触发闪光。推凸机构由两个推凸液压缸提供动力,两个推凸液压缸的活塞杆连接推凸刀具,在进行焊接工作后,推动刀具,去除焊接留下的焊瘤等。焊轨机机头如图2.4所示。

图2.4 LR1200 移动式焊轨头

图2.4 LR1200 移动式焊轨头

此液压系统要求能够完成焊接机头的位置调整,钢轨夹持,钢轨顶锻和焊瘤推凸,而且为了安全起见,起升装置与焊机机头子系统不能同步运行。

第三章 具体回路分析

3.1具体液压回路分析

首先是调速方案以及方向方案的确定,方向的控制一般通过各种阀件来达成,因为考虑到本回路中很多步骤不能同时进行,所以我们考虑通过控制阀件的单向机能来控制不同程序能不能同时进行的问题,因此采用三位五通阀件,让中位能给后面的执行装置提供油液而不处于中路时不能提供油液。从而达到控制程序不同步进行的作用。系统的调速方案一般是根据使用哪一种原动件而选择的,这个液压系统主要是以固定频率的电动机为动力源,压力较大,所以我选择的是液压调速中的容积调速。

然后选择开式回路,因为闭式回路中大多是一台泵向一个执行元件供油,此回路中液压元件较多。

液压系统中,比较重要的回路在于其一,平衡回路。在于当阀件处于中位的时候,由于压力或者负载的作用,油缸会逐渐的自动泄油,双臂起重机本来把焊接移动到了合适的位置,如果没有平衡回路的话,位置会变化。所以需要用平衡阀控制。其二在于保压回路,当夹紧油缸工作的时候,需要保持住夹紧力,防止焊轨扭动变形。而且当推凸油缸进行推凸工作的时候,需要保持住压力,同时需要装上节流阀控制速度

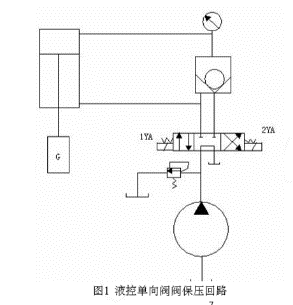

保压回路如图3.1所示,有三种工况,第一种是电磁体DT1通电,电磁换向阀左移,液压油通过阀件快速进油,油缸上部的油液回到油箱,第二种工况是当电磁铁DT2通电时,电磁阀右移,油液逐渐进入油缸上腔,起到增加压力的作用当压力达到额定值时,电脑发送信号,调到中位,属于保压工况,液压泵的油液直接通过溢流阀卸荷回油。

保压回路如图3.1所示,有三种工况,第一种是电磁体DT1通电,电磁换向阀左移,液压油通过阀件快速进油,油缸上部的油液回到油箱,第二种工况是当电磁铁DT2通电时,电磁阀右移,油液逐渐进入油缸上腔,起到增加压力的作用当压力达到额定值时,电脑发送信号,调到中位,属于保压工况,液压泵的油液直接通过溢流阀卸荷回油。

图3.1保压回路

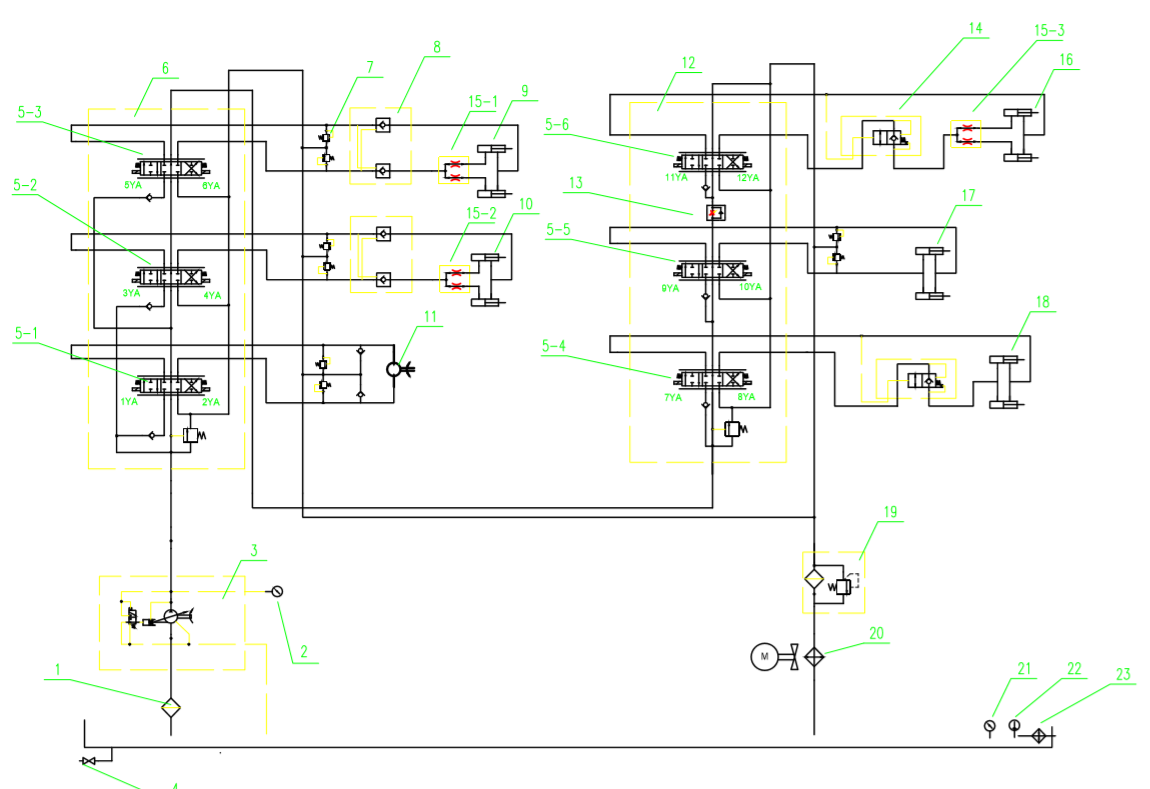

液压系统的合成:在选定的基本回路的基础上,综合考虑多种因素得到完整的液压原理图。

(1)在泵前加粗过滤器,防止大颗粒杂物进入

(2)液压马达回路上加上缓冲回路

(3)变幅和伸缩电机前有平衡回路

(3)夹紧和推凸油缸处装上保压回路

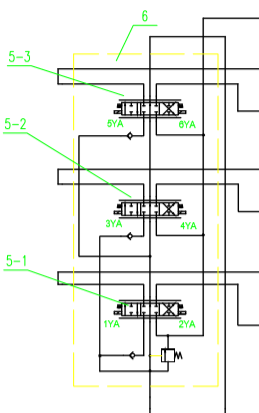

(4)因为液压系统要求改变焊机机头的位置,夹紧轨条,顶锻推凸等工作不能同时进行,我选用了三位五通阀串联的做法

整体原理图如下图3.2所示。

整体原理图如下图3.2所示。

图3.2 整体原理图

这样的连接方法可以保证几个工作不同时进行,当我们进行焊机位置调整的时候,总有不少于一个的三位五通阀不处于中位,油液就无法进入焊机焊机机头液压子系统。当我们在执行夹紧或者放松工作时,电液控制的三位五通阀不处于中位,顶锻和推凸液压缸无法运动,当夹紧或者油缸回收到头后,油缸会发送信号给电脑,从而使得电磁换向阀换至中位,然后进行顶锻工作,最后执行推凸工作。

这些三位五通阀为了安装方便,选用了多路阀让他们组合在一起,使得结构更加紧凑,同时在进口处有一个溢流阀,当阀件故障堵塞的时候能够起到保护回路的作用。

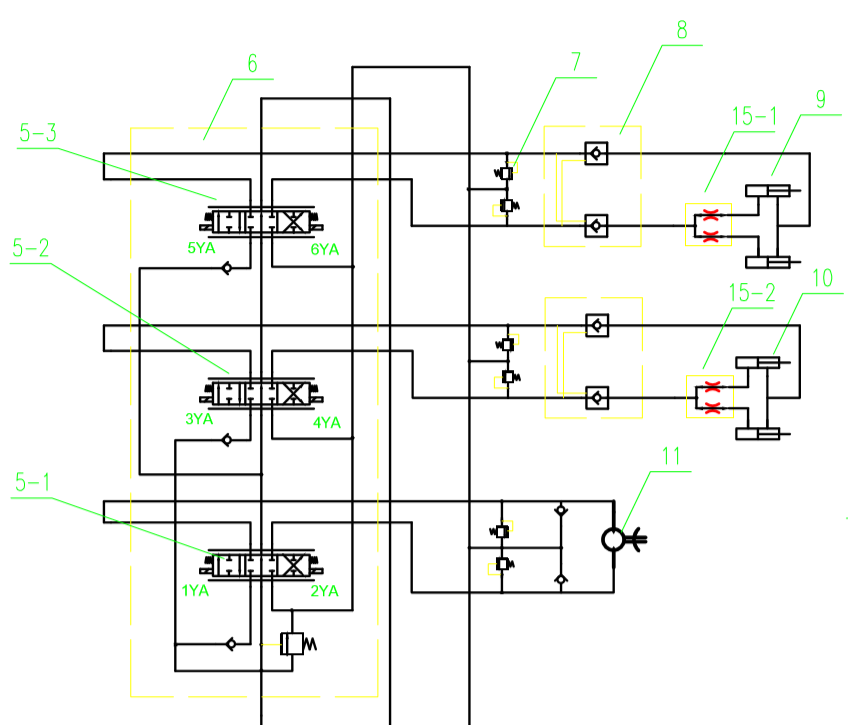

3.1.1 起升装置液压子系统的组成以及原理

起升装置液压子系统是的本质是一个起重机,他的液压原理图如下所示,

起升装置液压子系统是的本质是一个起重机,他的液压原理图如下所示,

5-三位五通阀;6-多路阀;7溢流阀;8-液压锁;9-变幅液压缸;10-起升液压缸;11-液压马达;15-分流集流器

图3.3起升装置原理图

电磁换向阀用于控制液压马达11,当电磁铁DT1通电的时候,三位五通阀向左边偏移油液进入液压马达,带动双臂起重机正转,电磁体DT2通电的时候,马达反转,因为整个双臂起重机转动的时候,有一定的惯性,因此设计如图所示的缓冲回路起到一定的保护作用,同时当系统故障等造成液压马达过载时,能起到过载保护的作用。

电磁换向阀5-3用于控制变幅油缸9,当电磁铁DT4通电的时候,三位五通阀向右移动,使得油液进入液压油缸大腔,让双臂液压机带着焊机向上运动,当然这种运动时速度不快,而且惯性较小,所以仅仅在油缸的回路上加上两个溢流阀,进行过载保护,同时形成平和回路。伸缩油缸结构类似,不多做赘述

变幅油缸和伸缩油缸依靠分流集流器以及钢架的刚性来保证位置调整的同步性,主操纵阀是一组电磁比例换向阀,实现速度的无极调速。

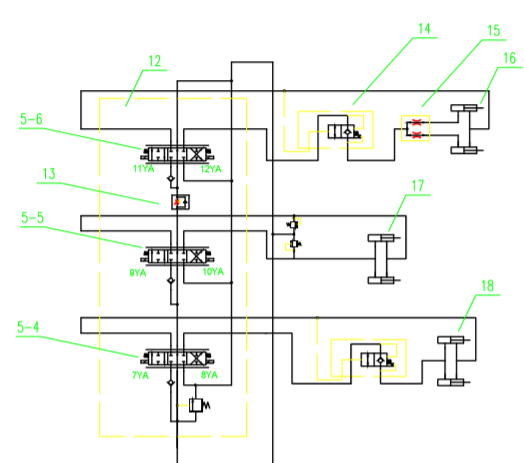

3.1.2 焊机液压系统的组成以及原理

焊机液压系统是焊接工作的执行装置,同时也是液压回路的核心,他由夹紧油缸,推凸油缸和顶锻油缸组成,具体油路如下图3.4所示。

焊机液压系统是焊接工作的执行装置,同时也是液压回路的核心,他由夹紧油缸,推凸油缸和顶锻油缸组成,具体油路如下图3.4所示。

12-三位五通阀;13-节流阀; 14-液控单向阀;15-分流集流阀;16-推凸油缸;17-顶锻油缸;18-夹紧油缸

图3.4 液压焊机系统原理图

其中最下面的为夹紧油缸,是轨条夹紧工作的执行机构,油缸和箱体以及箱体轴联在一起,油缸通过控制活塞杆的运动来控制夹具的运动,如图所示,当我们给电磁换向阀的电磁铁DT8通电的时候电磁换向阀向右移动,压力油通过电磁换向阀进入液压缸右腔,活塞杆向右运动直到行程尽头或者夹紧轨条,当给电磁铁DT7通电时,油液进入油缸小腔,进行小腔增压,最后回到中位实现保压。。

由于夹紧以后需要保持压力,设计选用了一个液控单向阀,形成保压回路保持压力

油缸17为顶锻油缸,当电磁铁DT9通电时,液压油缸和活塞杆带动机架合拢,使得闪光焊头逐渐接近轨条,进行闪光焊,焊接完成后,电磁体DT10通电,机架分开,回路中使用了两个溢流阀,当油缸堵塞故障的时候保护回路。

油缸16为推凸油缸,当电磁铁DT12通电时油液经过单向阀和分流集流器进入两个液压油缸,推动一个与轨条外轮廓相同的刀具推掉焊瘤,因为刀具是由两片合成,所以使用分流集流器来保证两个油缸同时运动,回程并无要求,因为推除焊瘤有一定的阻力,装上液控单向阀实现保压推凸。

第四章 元件的计算与选型

4.1执行原件计算及选型

本设计中我们采用k922 焊机来作为焊机头计算标准,下表4.1是该种焊机的技术规格。

技术规格 | 参数 |

额定电源电压 | 380±10)V |

柴油发电机组 | 400V |

额定功率 | 210kw |

额定初级电流 | 540A |

额定系统压力 | 25MPa |

额定夹紧力 | 2900KN |

额定顶锻力 | 1200KN |

生产速度 | 12条焊缝/h |

外形 | 1000mm970mm1897mm |

质量 | 3100kg |

表4.1 K922焊机

4.1.1起升装置油缸的计算与选型

这个起升装置将会用单独的一台臂铰接吊运焊头,这个吊车不但要能方便快捷的调整焊机到指定的位置,而且要承受焊机,电缆,软管和它本身的重量,焊机的重量是3100kg。

4.1.1.1变幅油缸的计算与选型

变副液压缸用于改变伸缩臂的俯仰角,与伸缩液压缸一起提升和推出焊机。由于采用双臂杆举重机构,故变幅液压缸使用相同的两个液压缸并联。变幅液压缸和伸缩液压缸的造型图如图4.1所示。

图4.1 双臂起重机

图4.1 双臂起重机

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: