汽车车身内衬板冲压成形工艺分析及模具设计毕业论文

2020-02-19 19:22:57

摘 要

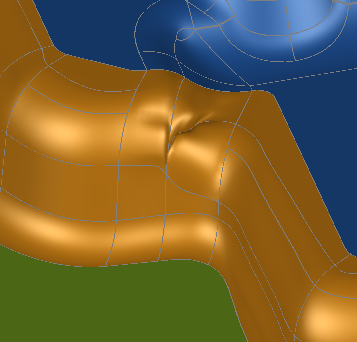

本文根据国内外冲压行业技术现状,分析了最常用的汽车覆盖件汽车车身内衬板几何特点以及成型特性,测量成型工艺参数,并针对其特性设计一套完整的板料冲压模具。此模具能保证冲压工件成型精密性、经济性、高效性、环保性,克服了大型冲压件拉裂、起皱等技术难题。首先分析冲压件各种工艺参数,选择合适压力机,确定工艺方案。运用成型分析软件AutoForm对汽车车身内衬板进行有限元成型模拟分析,预测冲压过程中可能产生的缺陷,并针对缺陷采取工艺修正消除措施,合理布置拉延边以及压料面。其次根据修正后的分析结果设计冲压模,包括排样、型腔布置、卸料机构的布置等。选取合适的标准冲压模架,运用三维建模软件UG工程模向导模块调用标准件进行规范化辅助设计,并绘制模具装配图、零件图图纸,指导其生产制造。最后对模具进行经济性分析,合理估计模具价值。

关键词:汽车覆盖件;板料冲压;成型分析;工艺修正;模具设计

Abstract

According to the status of stamping technology at our country and abroad. This paper analyzed the most common automobile body covering of the lining plate. It will measure the technological parameter of stamping and design a set of integrated stamping die aim at the characteristics of the stamping parts. This stamping die have the well qualifications with precision, economy, efficiency, environmental of sheet metal forming. It also overcame many technical challenges of large stampings like crack, wrinkle, etc. In this paper, the forming analysis software AutoForm is used to realize the basic steps of the finite element forming analysis and the post-processing calculation and analysis of the automobile body lining board. Predict the defects that may occur during the stamping process, and adopt the process correction elimination measures for the defects, and arrange the drawing edge and the pressing material surface reasonably. According to the revised analysis results, the stamping scheme is selected, including the selection of the press, the determination of the forming scheme, the layout, the cavity arrangement, and the arrangement of the unloading mechanism. Select the appropriate stamping standard mold, and use the 3D modeling software UG engineering mold wizard module to call the standard parts to standardize the auxiliary design. Finally, draw the mold assembly drawing, part drawing, and guide the manufacturing.

Key Words: Auto cover; sheet metal stamping; forming analysis; process correction; mold design

目 录

摘 要 I

Abstract II

目 录 III

第1章 绪论 1

1.1 研究背景、目的及意义 1

1.2 冲压技术的发展 2

1.3 AutoForm软件工艺开发流程 2

1.4 研究内容 3

第2章 汽车车身内衬板工艺分析 5

2.1 确定冲压类型 5

2.2 材料的选择 5

2.3 冲压设备的选用 7

2.4 确定冲模类型 7

2.4 工序的选择 8

2.5 小结 9

第3章 基于AutoForm成型性分析 10

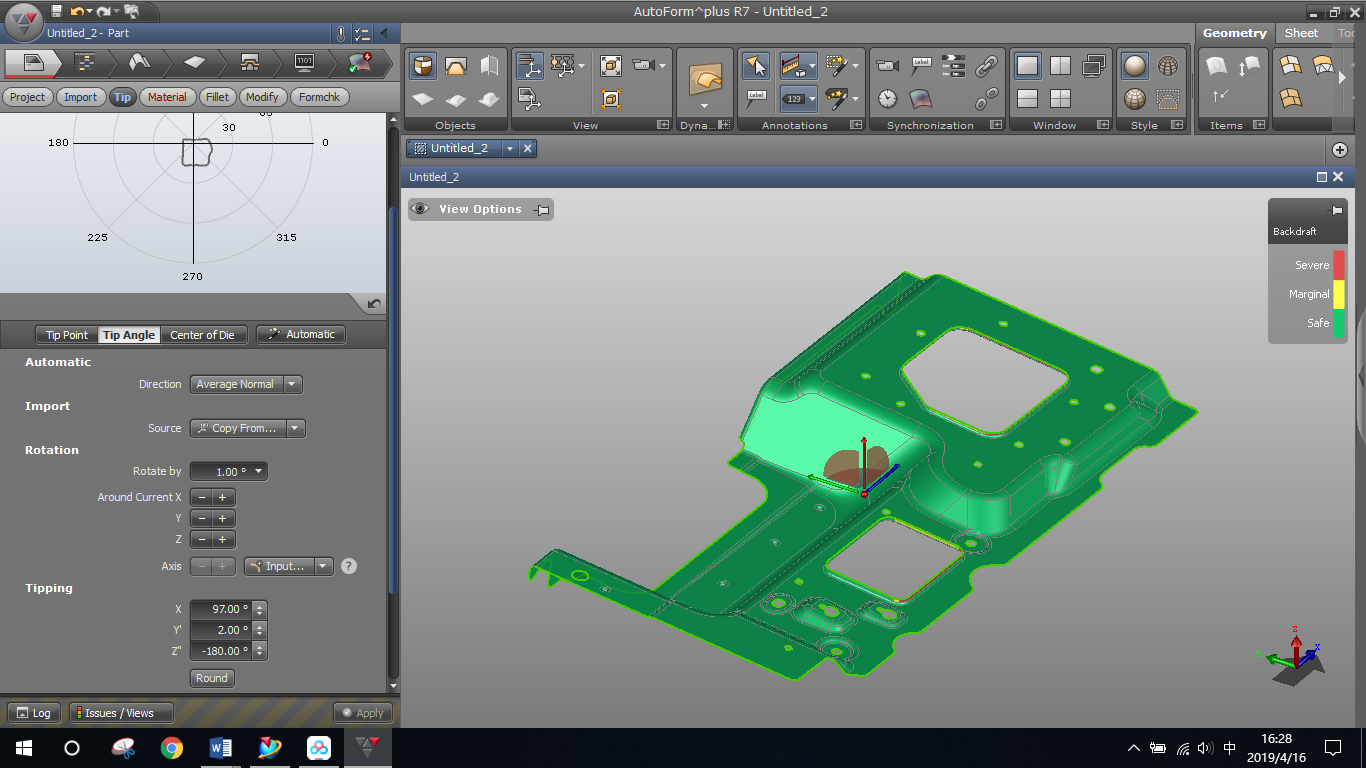

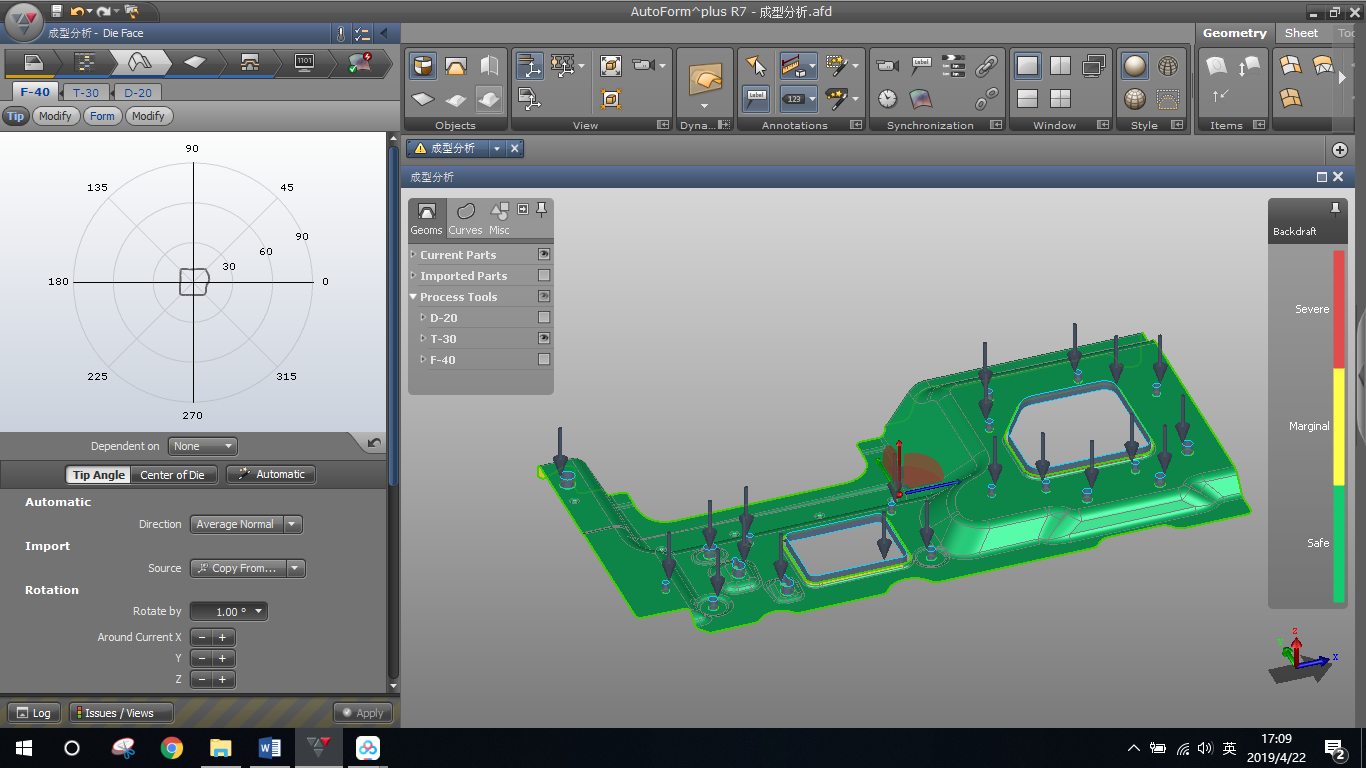

3.1 冲压方向的选取及负角的检测 10

3.2 工艺规划 10

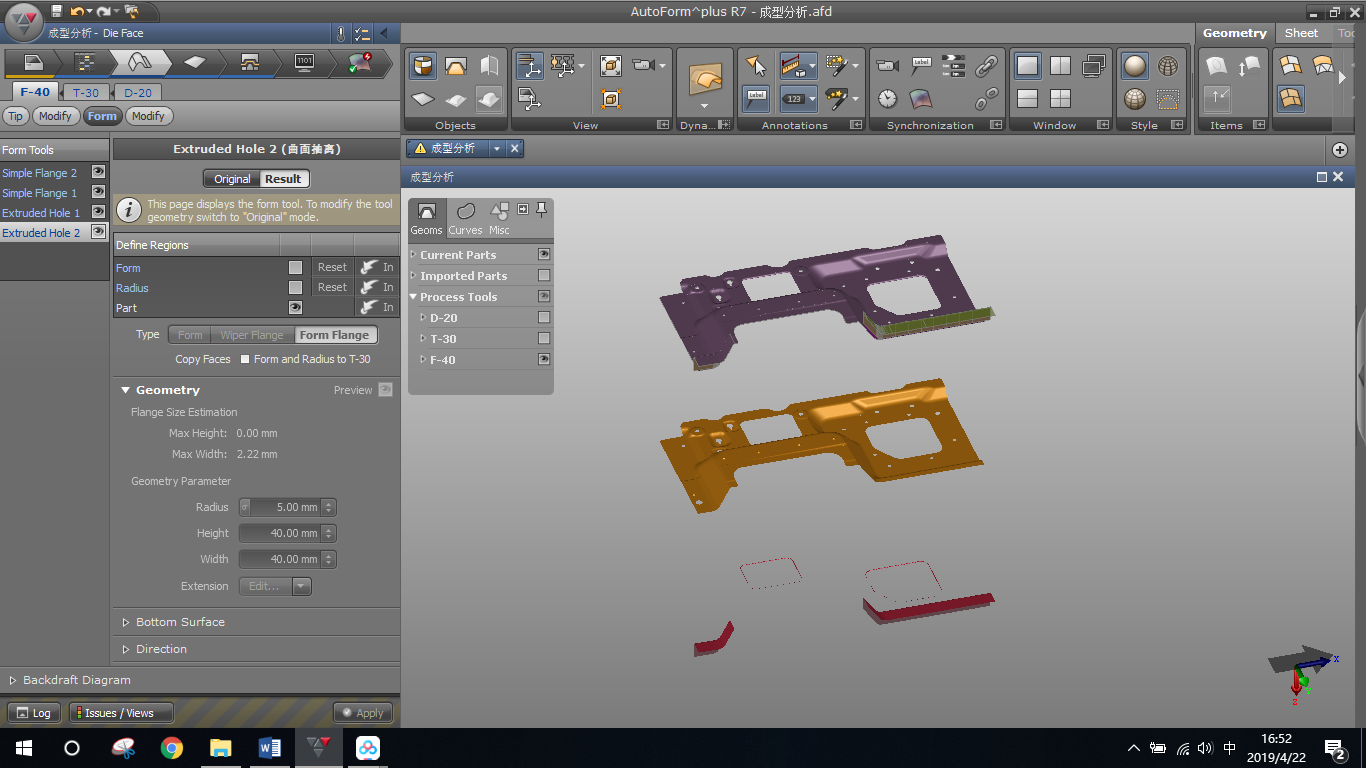

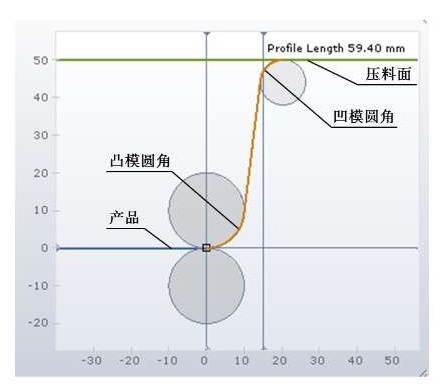

3.3 模面设计 11

3.4 压料面设计及工艺补充 12

3.5 模拟的结果分析 15

3.6 小结 17

第4章 冲压模具设计 18

4.1 拉延模具设计 18

4.1.1 凸模长度计算 18

4.1.2 凹模外形尺寸计算 18

4.1.3 定位零件设计 19

4.1.4 压边装置 19

4.1.5 卸料装置 20

4.1.6 支承及夹持零件 20

4.1.7 零件材料及热处理要求 20

4.2 翻边模具设计 21

4.2.1 凸凹模间隙的确定 21

4.2.3 凹模外形尺寸计算 21

4.2.3 其他零件设计 22

4.3 小结 22

第5章 模具工作原理 23

5.1 拉延模具工作原理 23

5.1.1拉延模二维装配图 23

5.1.2 拉延模工作原理 23

5.2 翻边模具工作原理 23

5.2.1 翻边模二维装配图 24

5.2.2 翻边模工作原理 24

第6章 工程报价 25

6.1 模具报价计算方法 25

6.1.1 经验计算法 25

6.1.2 材料系数法 25

6.2 模具报价计算 26

6.2.1 拉延模具报价计算 26

6.2.2 翻边模具报价计算 27

5.3 小结 27

第7章 总结 28

参考文献 29

致 谢 30

绪论

研究背景、目的及意义

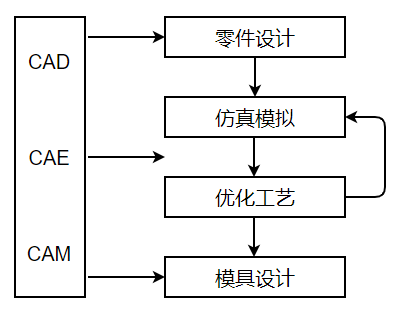

随着经济一体化的日益深入,国家在最近十年大力发展汽车产业,国内汽车工业已趋向成熟,人们对汽车的需求也在不断变化。人们早就从早期实用、便宜的需求转变为性能、外观、舒适度、节能、环保等方面转变。这无疑是汽车生产的一大挑战,既要做到结构质量上乘,也要考虑外观因素,各个零部件之间的配合也要更加精细。同时消费者的审美需求也日新月异,往往一辆新的产品很快就会脱离时尚潮流。这极大的限制了新型汽车的研发周期。汽车零部件的生产工艺急需规范化,从设计到装配每一个过程都需按照标准进行。这往往要耗费大量时间与金钱去完成,模具CAD\CAE\CAM技术的出现,完美的解决了这些问题。

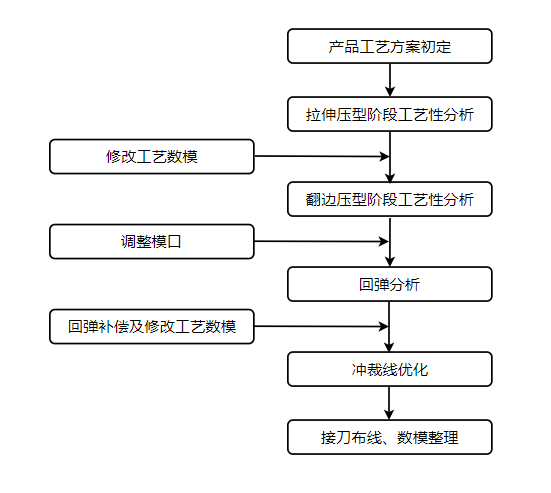

首先运用CAD(Computer Aided Design)技术可以快速地进行产品设计;接下来利用CAM(Computer Aided Manufacturing)将成型过程模拟出来,并预测成型后可能产生的冲压缺陷。通过修改工艺参数,对冲压缺陷进行优化;最后通过CAE(Computer Aided Engineering)技术,对加工过程进行模拟。优质、高效、经济、环保地完成产品设计。现代汽车模具设计流程图如下所示。

首先运用CAD(Computer Aided Design)技术可以快速地进行产品设计;接下来利用CAM(Computer Aided Manufacturing)将成型过程模拟出来,并预测成型后可能产生的冲压缺陷。通过修改工艺参数,对冲压缺陷进行优化;最后通过CAE(Computer Aided Engineering)技术,对加工过程进行模拟。优质、高效、经济、环保地完成产品设计。现代汽车模具设计流程图如下所示。

图1.1 现代汽车模具设计流程图

汽车覆盖件体型通常较大,成型面复杂,有较多的孔和边,因此其冲压工艺较为复杂。本文详细的介绍了有限元分析软件AutoForm对汽车车门内衬板的前期处理,详细了设定了内衬板的冲压参数。然后对每个工艺特征进行识别,生成对应模具刀块。对成型进行仿真,检查成型过程中出现的各种缺陷,对各种缺陷设置相应的拉延筋和压料面,优化冲压参数。最后根据优化后的结果,在工艺要求下完成冲压模具设计。

冲压技术的发展

随着计算机及电子信息技术的飞速发展,冲模技术面临着根本性的挑战和巨大的发展机会。越来越多的高新冲压模具设计技术得以实现,尤其是计算机的软件功能越来越多,设计系统越来越往标准化发展,使用性能也更人性化。使得冲模技术突破许多传统的设计与制造技术的限制,应用范围不断扩大,应用前景更加广阔。

今后冲压技术主要有以下几点发展:

(1)工艺计算分析模拟有限元化。现代人们对产品的外观性能要求更高,往往需要更复杂的外观。以往的分析较为粗糙难以实现精密分析。计算机的升级使复杂零件的模拟分析拥有更低的门槛,有限元的广泛应用使得分析出来的结果更为精确。同时更为直观的发现工艺缺陷,并能较快对缺陷进行优化。这样极大地缩短了制作周期,也极大地节省了开模费用。

(2)计算机辅助软件的通用化。CAD/CAM/CAE的扩展与应用,使得绝大多数产品设计能在每个设计节点完美兼容,实现产品从建模到模具制造一体化设计,提高设计效率,也提高了模具的质量。

(3)冲压生产的自动化。有的冲压产品需要大量生产,如今的生产过程以及几乎能完全实现无人化,从毛坯到装配,最后出库都不需要工人操作。多种冲床、机械臂精密配合,使得零件能24小时无间断产出。满足了生产效率的提升,也极大的减轻了工作人员的劳动强度。其中柔性加工也越发普及,一种冲床能根据客户需求实现柔性生产,延长了加工机床的使用寿命与性价比。

(4)冲压模具组件的标准化。目前市场对于绝大多数模具的零件选用,都有其标准化的生产。这样使得各种模具的适用性更强,零件的互换性更大。也大大降低了模具的生产难度,节约了生产成本。

1.3 AutoForm软件工艺开发流程

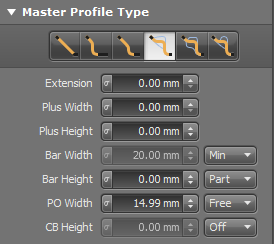

在AutoForm的协助下,实际的工艺开发流程可用图1.2概括。

(1)首先把冲压件转化为曲面并导入到AutoForm中,利用软件的前处理修补模块对冲压件的一些关键地方(例如产品的拔模倾角、切边状态等)进行测量。在把工件不需进行冲压的部分去除后,确定工件的可成性。

充分考虑了产品上的负角和切边状态的情况下,在AutoForm中快速对产品进行工艺造型。在初始工艺完成之后,对工艺造型的成型工序(拉伸或压型)进行CAE分析。经过模拟分析的结果反馈,再次对工艺数模进行修改,以达到理想状态。

图1.2 辅助开发流程

图1.2 辅助开发流程

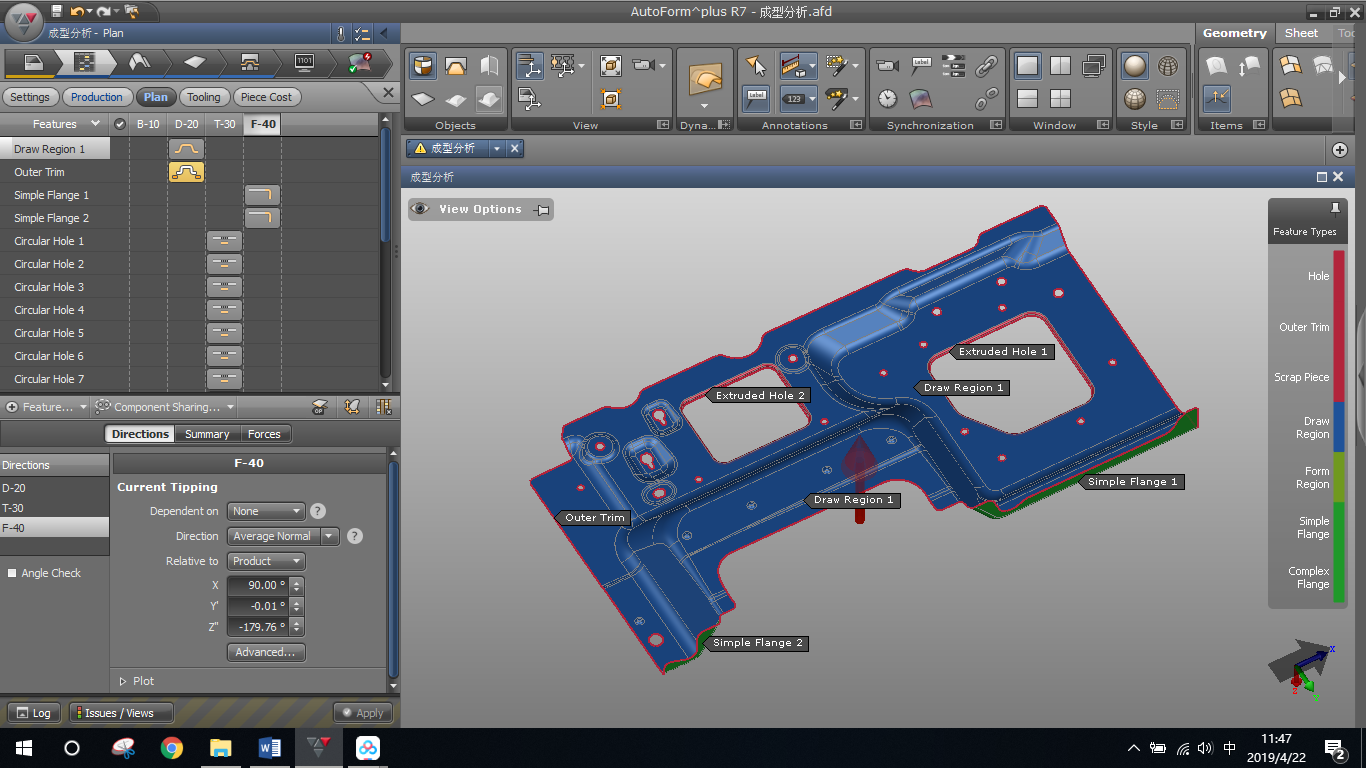

(2)基本解决了主成型工序问题后,有些部分需要拉直翻整并对其进行模拟分析。根据CAE的反馈结果,调整局部翻整的模口,最终达到理想的状态。

(3)利用AutoForm的回弹分析界面对弯折部分进行模拟,根据分析结果的差异性,对工艺数模作合理的回弹补偿处理。这里由于汽车零部件当中回弹现象的复杂程度不同,只需要对有迹可循的回弹现象作以处理。像一些涉及复杂的大面积扭曲的现象,只能在调试阶段处理,以达到产品公差的要求。

处理完上述问题后,利用AutoForm中的优化模块对工艺数模中涉及后续翻整的切边线进行优化运算。以减少现场调试的时间。

(4)最后导出优化后的拉延边和压料面的工件模型以及冲模型面,导入三维设计软件,进行模具设计阶段。

研究内容

本文在总结国内外有关文献的基础上,基于有限元分析法,提出一种汽车车门内衬板冲压成型仿真分析的方法。在此基础上设计一整套冲压模具并完成开合模仿真模拟。在满足汽车覆盖件的使用前提下,极大的简化了研发步骤,从而降低开合模试模次数,进而节省时间成本与物料成本。降低了模具加工成本,提高经济效益。主要研究内容如下:

(1)板料冲压工艺分析。零件是否具有优秀的冲压工艺性能,对模具设计工艺有着很大的影响。通过综合板料尺寸、材料性能及生产纲领等基本信息,对产品的工艺进行系统地分析。初步评估零件的完成性,确定冲压类型,选择合适的冲压设备,合理规划冲压工序。

(2)利用AutoForm对金属成型模拟分析。AutoForm软件是专门用于金属成型分析的CAE工程软件。它在整个模具开发过程中起着校对审核的作用。以前的冲压模具都是凭借多年的设计经验完成的。这无疑大幅度地提高了模具设计的门槛,并且无法预估成型效果,就算是有多年工作经验的优秀工程师也无法保证自己的模具开发出来时能顺利完成冲压。在试模后如果冲压件的成型性不满足要求,那么只能再次进行钳工修模,重新补焊试模。而使用AutoForm软件,在初期造型设计阶段就可以对其进行模拟分析,不断调整工艺造型和成型手段,使工艺方案在制造阶段具有较高的准确性。

(3)利用UG工程模向导进行辅助模具设计。现代机械设计越来越趋向与标准化,使用标准化生产的模具互换性更强,制作流程更短。软件UG不仅有优秀的三维建模功能,并且能插入工程模向导插件。工程模向导是一款专门针对工程模具设计插件,里面提供大量的标准模架,以及各种标准件,能够全覆盖模具设计过程所需要完成的工作。

汽车车身内衬板工艺分析

2.1 确定冲压类型

剪切、冲孔、落料、弯曲、切边、翻边、拉伸等是常见的冲压工序,各种冲压工序有着不同的性质、特点和用途。编制冲压工艺时,可以根据产品图样和生产批量等要求,合理选择这些工序。

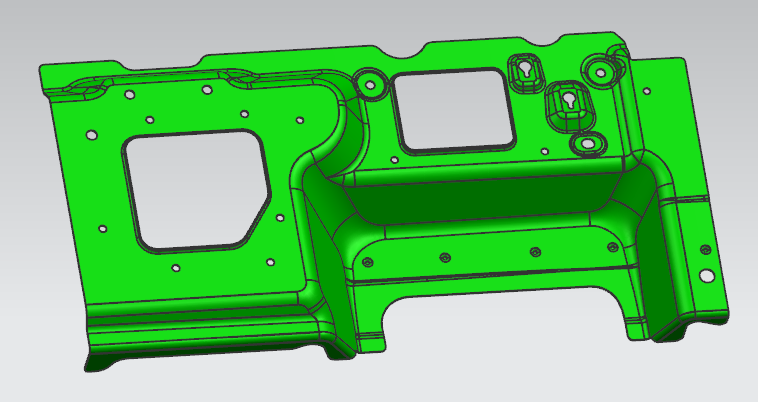

通常冲压件可以从产品图样上直观的看出冲压该零件所需的工序类型。例如根据如图2.1所示为汽车车身内衬板CAD模型外观可以看出的工序有19处冲孔、拉延、两处弯曲、两处翻边、切边。但是有些部位所需工艺类型要经过计算才能确定。

在某些情况下,为了保证零件的质量要求常需要增加一些附加的冲压工序。如本制件为了防止翘曲和起皱,需要添置拉延筋。

为了有利于变形,有时也需要增加一些附加的冲压工序。本制件拉延面成型深度较大,拉伸变形区较多,需要合理布置压料面。

图2.1 汽车车身内衬板CAD模型

图2.1 汽车车身内衬板CAD模型

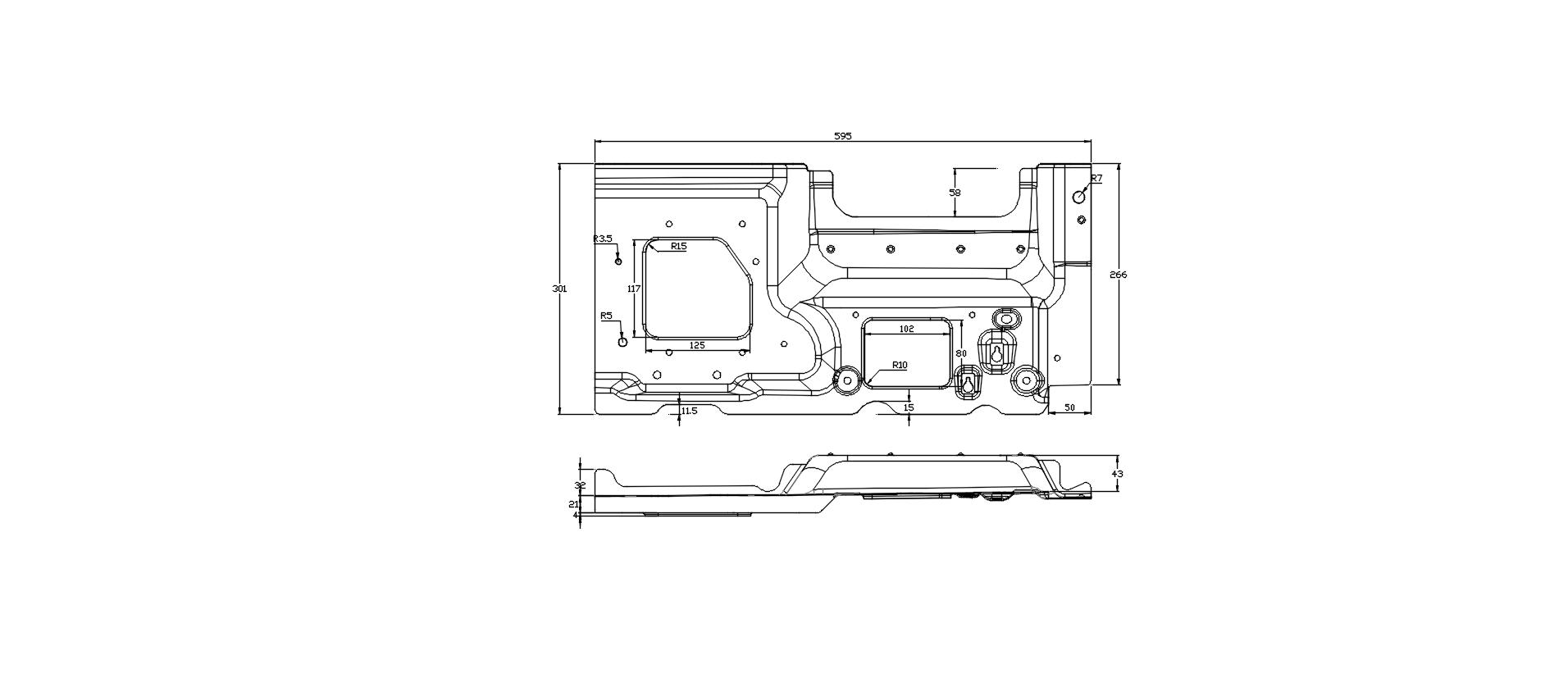

图2.2为冲压件的尺寸图。

图2.2 冲压件尺寸图

图2.2 冲压件尺寸图

2.2 材料的选择

选用合理的材料不仅能延长产品的使用寿命,还能大幅度降低冲压件成本。并且工艺性较好的冲压材料也能提升模具的使用寿命。材料所占费用占大部分的冲压成本,因此,一方面应提升冲压件的使用性能,保证能冲出精度高、强度高的工件;另一方面也要合理改善零件的结构,从而降低变形条件,从而能有更多合适的材料选择。

冲压用的材料应满足以下几点要求:

- 良好的冲压性能;

- 良好的使用性能;

- 良好的表面质量。

汽车车身内衬板形状较为复杂,且拉延级别较高,同时覆盖件要有一定的强度才能满足使用需求,因此选择优质碳素钢冷轧薄钢板作为冲压材料,表2.1为优质碳素钢冷轧薄钢板和钢带力学性能。选择最常用的材料牌号08Al作为冲压材料。

表2.1 优质碳素钢冷轧薄钢板和钢带力学性能

牌 号 | 拉 延 级 别 | ||||

Z | S和P | Z | S | P | |

抗拉强度Rm/MPa | 断后伸长率A10(%)≥ | ||||

08F | 275~365 | 275~380 | 34 | 32 | 30 |

08、08Al | 275~390 | 275~410 | 32 | 30 | 28 |

10 | 295~410 | 295~430 | 30 | 29 | 28 |

15F | 315~410 | 315~450 | 29 | 28 | 27 |

15 | 335~450 | 335~470 | 27 | 26 | 25 |

20 | 355~490 | 355~500 | 26 | 25 | 24 |

25 | — | 390~540 | — | 24 | 23 |

30 | — | 440~590 | — | 22 | 21 |

2.3 冲压设备的选用

选择合理的冲压设备,是整个模具设计环节中的一项重要工作。它决定了设备的使用安全和合理性能,也会影响冲压件是否能够顺利生产、质量是否合格、生产速度以及总成本等。冲压设备的选择有两项内容,类型的选择和规格的确定。

确定合适的冲压设备类型,需要按照产品批量大小、冲压工艺性能、尺寸精度要求、冲压件的几何外观等因素确定。本制件为大中型汽车覆盖件,连接其他重要零件需要有较高的精度,因此选用闭式单点压力机。这种压力机床身的弹性变形较小、刚度较好、精度较高。表2.2为闭式单点压力机基本参数。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: