行星减速器自动化装配生产线虚拟运行过程仿真毕业论文

2020-02-19 19:21:22

摘 要

制造业一直以来是我国的支柱型产业,能够在很大程度上影响我国经济发展。而在产品的生产制造中,装配环节的耗时和费用占比可达到40%至50%。当前,为适应竞争激烈的市场环境,诸多企业正寻求提高生产效率的改革路线。产品装配线的自动化升级迫在眉睫。

本次课题任务是以KPL90行星减速器装配线为研究对象,基于其传统手工装配线,以提高装配线生产效率为目标,设计一条完整的自动化装配生产线,再利用建模和仿真软件对设计完成的自动化装配生产线进行运行仿真,验证其合理性和有效性。本论文主要进行了以下几方面工作:

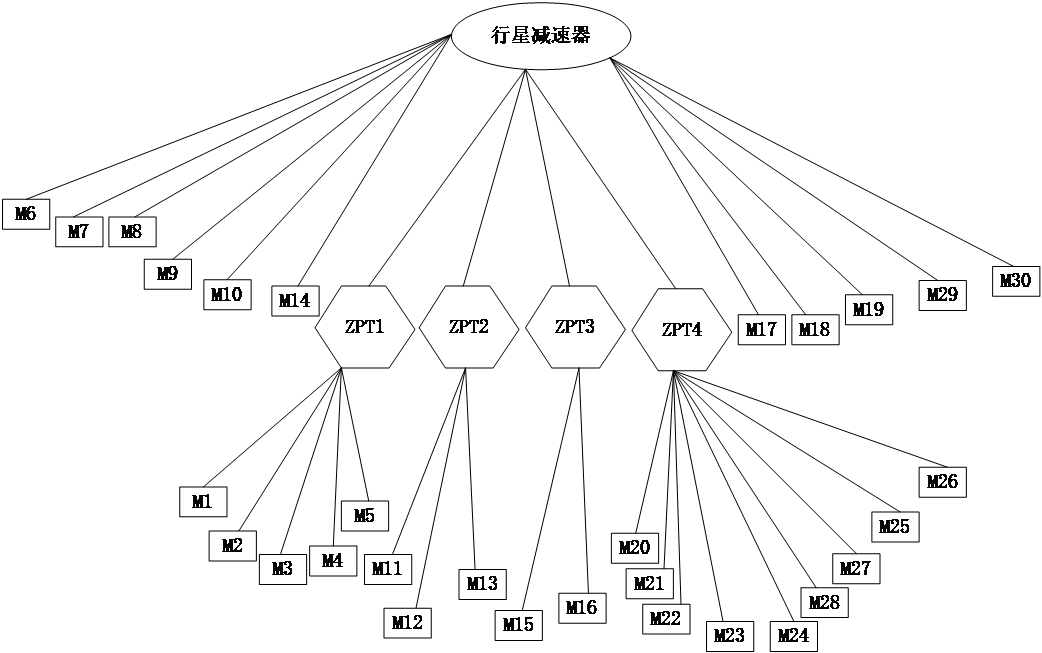

(1)装配序列规划。通过比较多种装配序列规划方法,结合自动化装配生产线的特点,用一种基于有向关联图的分层割集法求解装配序列,找到一条满足约束条件的可行的行星减速器装配序列。

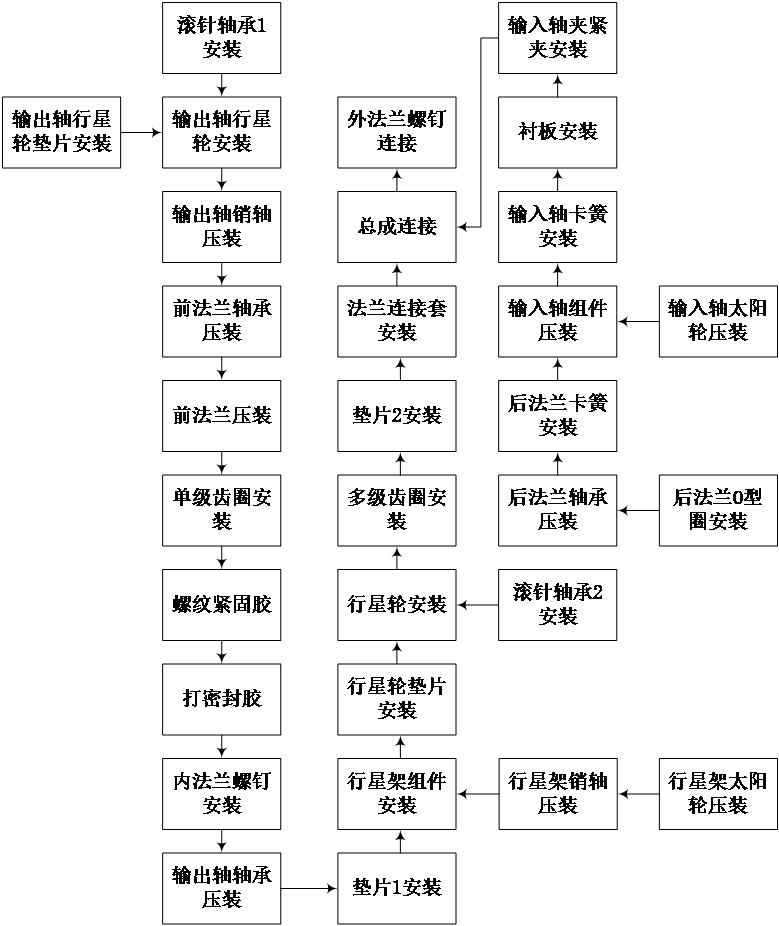

(2)自动化装配线设计平衡及评价。首先依据得出的装配序列,绘制减速器装配流程图。再比较三种装配线平衡方法,选出最优的方法对装配流程进行平衡性分析和优化,最后用装配线评价指标对优化后的装配线作出评价。

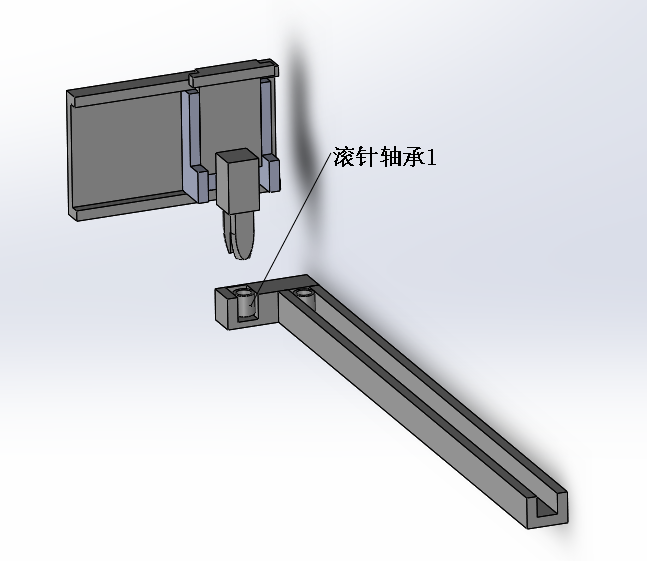

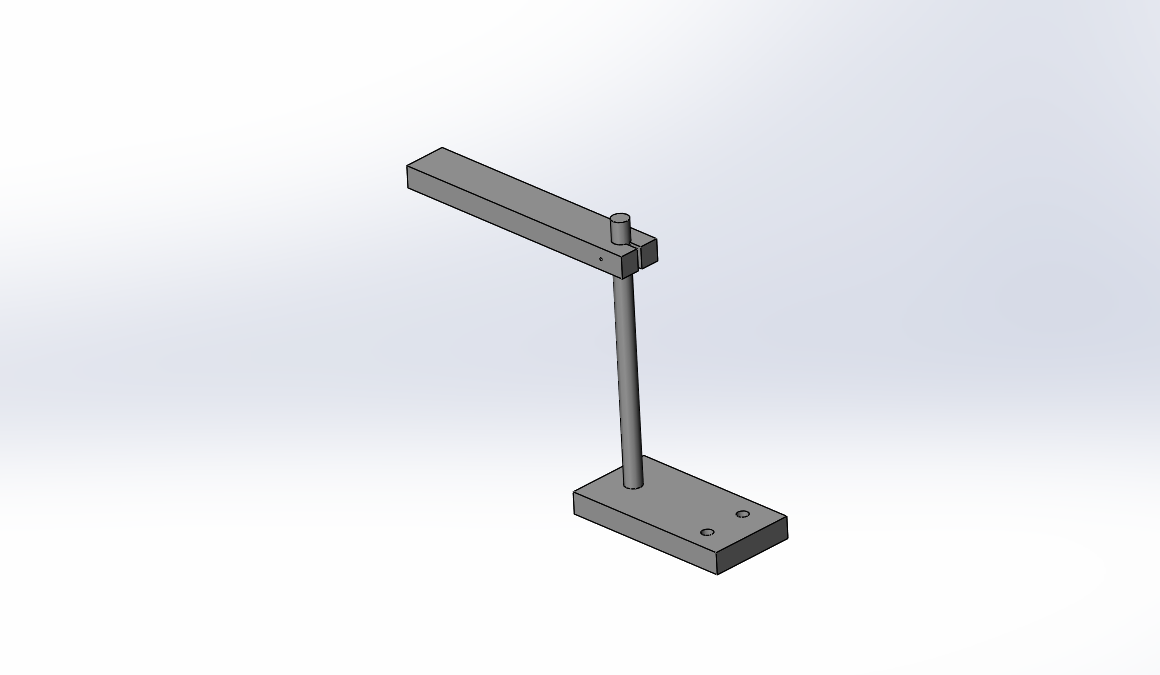

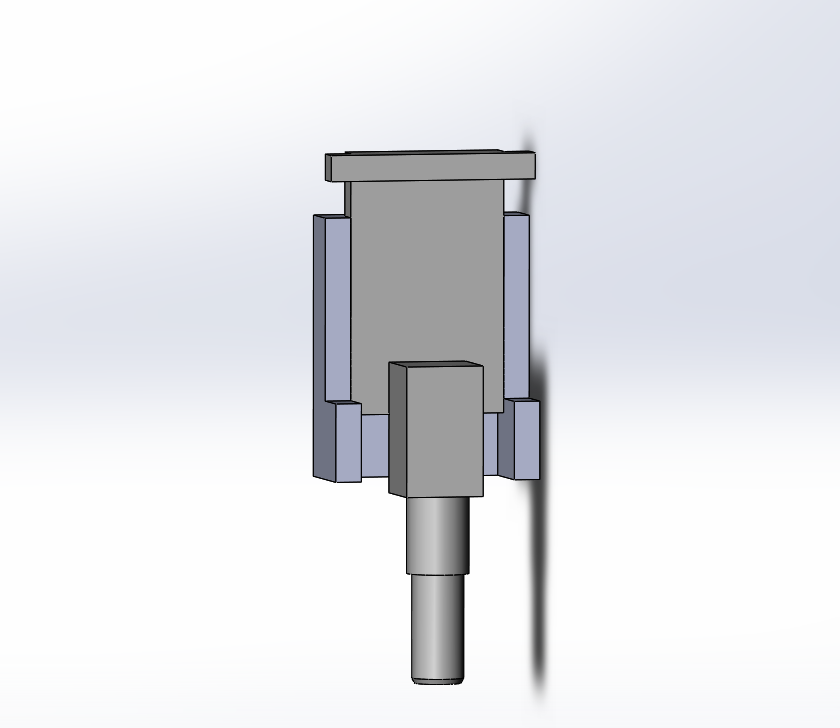

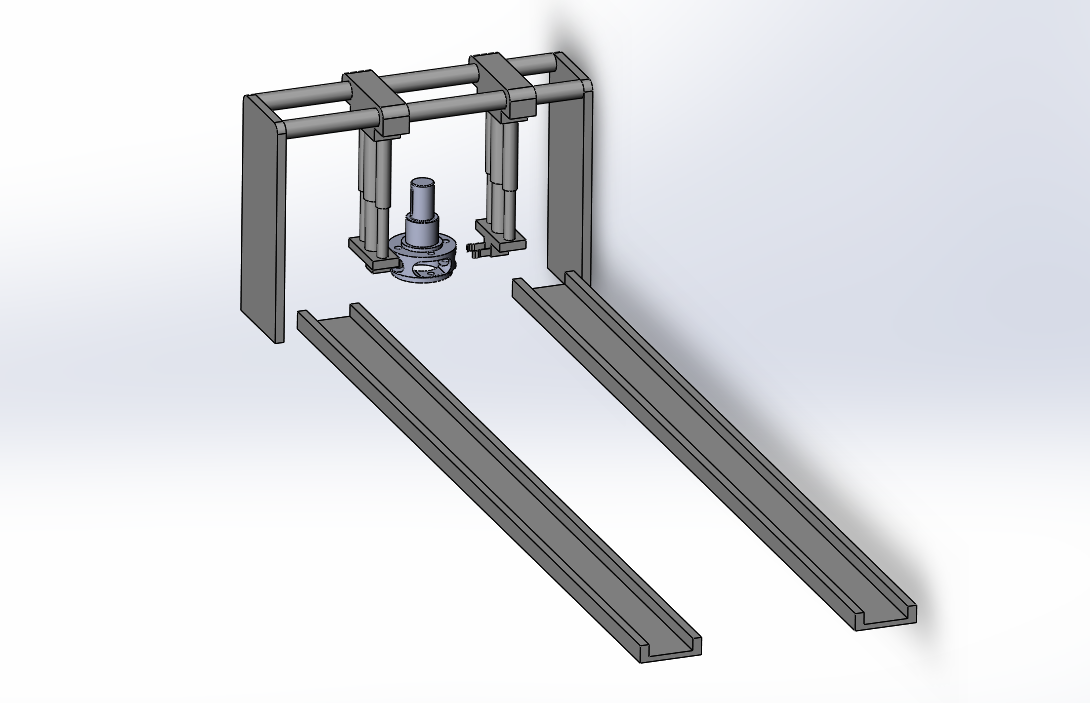

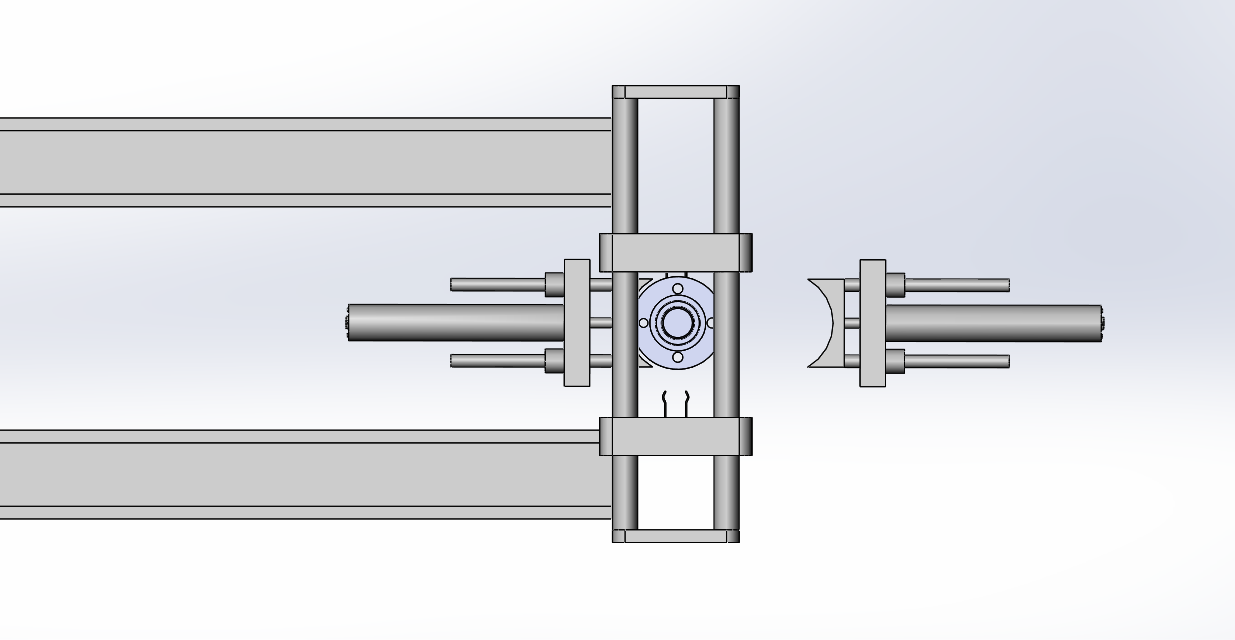

(3)装配单元和装配线的设计建模和虚拟运行。运用solidworks,依照已设计完成的装配线,分析工序动作,建立各个装配单元三维模型。并在3dmax软件中完成模型动作设计,对设计完成的装配线进行运行仿真,验证了方案的可行性和有效性。

本文对传统的手工行星减速器装配线进行自动化设计后,生产效率得到大幅提高,装配量由每天的450台提高到目前的4000台,且经平衡后的自动化装配线平衡率为84.52%,保证了各个装配环节顺畅衔接,平滑指数为0.265,保证各个装配单元负载相对平衡。

关键词:行星减速器,装配序列规划,分层割集法,装配线优化

Abstract

The manufacturing industry has always been a pillar industry in China, which can greatly affect China's economic development. In the production of products, the assembly time and cost can be 40% to 50%. At present, in order to adapt to the fiercely competitive market environment, many companies are seeking a reform route to improve production efficiency. The automated upgrade of the product assembly line is imminent.

The task of this project is to take the KPL90 planetary reducer assembly line as an example. Based on its traditional manual assembly line, to improve the assembly line production efficiency to meet the needs of the market, design a complete automated assembly production line, and then use the modeling and simulation software to complete the design. The automated assembly line is run to simulate and verify its rationality and effectiveness. This paper mainly carries out the following aspects:

(1) Assembly sequence planning by comparing multiple assembly sequence planning methods, combined with the characteristics of automated assembly lines, a hierarchical cut-set method based on directed correlation graphs is used to solve the assembly sequence and find a feasible planetary deceleration that satisfies the constraints. Assembly sequence.

(2) Automated assembly line design balance and evaluation Firstly, according to the obtained assembly sequence, the flow chart of the reducer assembly is drawn. Then compare the three assembly line balancing methods, select the optimal method to balance the optimization and optimization of the assembly process, and finally evaluate the optimized assembly line with the assembly line evaluation index.

(3) Design modeling and virtual operation of assembly unit and assembly line Using solidworks, analyze the process actions according to the designed assembly line, and establish a three-dimensional model of each assembly unit. The model action design is completed in 3dmax software, and the designed assembly line is run and simulated to verify the feasibility and effectiveness of the scheme.

After the automatic design of the traditional manual planetary reducer assembly line, the production efficiency has been greatly improved, the assembly volume has been increased from 450 to 4000, and the balance rate of the balanced automatic assembly line is 84.52%. The smooth index is 0.265, which ensures the relative balance of the load of each assembly unit.

Key words: planetary reducer, assembly sequence planning, layered cut set method, assembly line optimization

目 录

第1章 绪论 1

1.1研究背景和研究意义 1

1.2装配序列规划国内外研究现状 1

1.3自动化装配线国内外研究现状 2

1.4装配线平衡国内外研究现状 3

1.5设计目的及技术方案 3

1.6本章小结 4

第2章 行星减速器装配序列规划 5

2.1现有行星减速器装配流程分析 5

2.2装配序列规划方法选择 7

2.3装配序列规划 8

2.3.1有向装配关联图 8

2.3.2子装配体确定 10

2.3.3装配层次划分 11

2.3.4装配序列的求解 12

2.4本章小结 13

第3章 自动化装配线设计及装配线平衡 14

3.1依据装配序列绘制装配流程图 14

3.2装配线平衡方法分析 14

3.2.1装配线平衡概述 14

3.2.2装配线平衡指标 15

3.2.3装配线平衡特征 16

3.2.4装配线平衡方法比较 16

3.3装配线分析及平衡 16

3.4装配单元的划分 17

3.5本章小结 19

第4章 装配单元工装设备的设计及三维建模和优化 20

4.1装配单元的设计及三维建模 20

4.2自动化装配生产线虚拟运行过程仿真 27

4.2.1装配线布局的虚拟设计 27

4.2.2装配线虚拟运行仿真实现 30

4.2.3仿真结果 31

4.3本章小结 32

第5章 总结与展望 33

5.1论文总结 33

5.2经济可行性分析 33

5.3研究展望 34

参考文献 35

致 谢 37

第1章 绪论

1.1研究背景和研究意义

制造业在国家经济发展中占有举足轻重的作用,制造业的先进程度,是区分发达国家和发展中国家的关键因素[1]。其作为国民经济的主体和经济发展的原动力,在大多数发达国家的国民经济中占有重要作用。我国的制造业,作为国家支柱产业,在过去几年以良好势头迅猛发展。随着目前国际经济增长速度提高,而我国人口红利消失,人口老龄化现象加剧,使得传统制造业的发展受到极大制约。欧美国家经历经济危机后,为寻求经济复苏先后提出两个制造业发展战略,即“工业4.0”和“再工业化”。在这种条件下,为在这个经济风口处站稳脚跟,逐渐向制造强国转变,国家制定“中国制造2025规划”,给未来制造业转型指引方向,铺平道路。

装配环节在整个产品制造过程中占有极其重要的作用,且在整个生产成本中占比较大,装配工艺的好坏也会直接影响产品的性能。在这样的背景下,行星减速器装配工艺就要以自动化为主要发展方向,并提高装配质量,降低装配成本。

减速器行业,作为制造业的典型代表,近年来发展十分迅猛。由于减速器应用广泛且行业竞争激烈,现已逐步形成具有固定模式,固定流程的减速器研产销体系。快速发展伴随以下几个现象,大型企业生产规模较大,呈现垄断态势;外资介入减速器行业;新加入减速器行业的中小企业仍在增加,且热情不减。

行星减速器作为减速器行业的重要分支,随着“中国制造2025规划”全面展开,其应用场景和需求量急剧增加,同时,也对其生产制造质量和速度提出了要求[2]。从目前我国的工程机械装配工艺发展情况来看,中小企业的自动化发展程度难以和日益增长的需求量相适应,而诸多大型企业的转型也进行的不够彻底,仍有许多需要解决的难题。对于中小企业产能较低和大型企业生产效率不足的问题,单单只增加设备数量和人工数量并不能从根本解决问题,而是需要对整条生产线拆分整合,优化改进,以提高设备利用率;并以自动化为发展目标,降低人工操作带来的不确定性,减少窝工和不必要的工作流程,以提高整体生产效率。

目前装配线的主要发展方向有两个,分别为同步传输的强制式以及非同步传输的柔性式,本次设计是基于同步传输进行,并确定为自动化程度较高的半自动化装配线[3]。

1.2装配序列规划国内外研究现状

自上世纪80年代以来,随着计算机技术的不断拓展和相关理论的完善,各国学者对装配序列规划的研究逐步深入。目前,有关装配序列规划的单一方法有如下几类:

基于装配时零件优先关系约束的规划方法:该方法是最直接的一种方法,其准确性和适用范围十分明确,关键在于如何获取装配时零件的优先关系。Bourjault[4]提出基于人机交互的问答法,来获取零件装配时的优先关系,该方法能依靠获取的零件优先装配约束关系,通过既定的算法生成可行的装配序列,但是此方法受制于零件数量和设计人员知识储备,致使其应用面很小。针对前一个问题,De Fzio和Whitney[5]通过增加人机交互时的提问难度,来增加待装配零件间的约束,减少问题数量,降低零件数量多对装配序列规划的影响。

割集法求解可行装配序列:此方法首先由De Mello和Sanderson[6]提出,通过零件的连接关系导出零件装配的与或图,接着用割集矩阵求解所有可行的装配序列,最后依据建立的评价指标选出最优装配序列。此方法针对零件较少的装配序列规划有较好的效果,但仍存在节点组合爆炸导致的可行装配序列过多的问题。

知识转化的装配序列规划方法:李荣[7]等为避免传统几何约束方法产生组合爆炸的问题,创建零件的连接结构知识库,据此进行装配序列规划。柳振兴[8]等则通过矩阵和集合,加入更多的零件知识模型,但是其通用性较弱,且无法避免组合爆炸问题。

拆卸指导装配的装配序列规划方法:该方法最初由Homem de Mello[9]等依据拆卸/装配过程的可逆性提出,因拆卸过程的干涉更多,约束更强,所以可行的拆卸序列较装配序列数量较少,从而排除了无效的装配序列。该方法是一种典型的面向对象的装配方法,通用性很弱。

单一的装配序列规划方法大都面临组合爆炸,模型建立困难,通用性较弱的问题。由此,庞芝亮,房海蓉[10]提出在零件连接关系的基础上,加入零件有向连接图和子装配体识别,合并节点,显著减少了组合爆炸的情况,大幅提高装配序列生成效率。

秦建华[11]将零件按装配原则分层和割集法结合,通过割集法分层地求解行星减速器的可行装配序列,并通过零件约束关系找到最优装配序列。此种方法保留了零件层与层之间的连接关系,不同于传统子装配体之间割裂的形式。

1.3自动化装配线国内外研究现状

目前,美国、日本等国家在自动化装配领域一直处于领先地位,其余如德、法、英等国家近年来发展也较为迅速。据了解,美国在上世纪八十年代就已经拥有50多万台自动化设备,日本的自动化装配机保有量也在两万台以上。

美国Kinsbury在上世纪八十年代初,就已经具备了先进的检测技术,能够检测自动化装配线上零件的摆放姿态和尺寸等。美国的齿轮泵的自动化装配线技术在当时已经较为成熟。

美国Cross公司研制的集加工,检测,装配与一体的差速箱自动化装配系统,其装配节拍仅12秒,包含很多先进技术,如“定压压入”、“扭矩值自动显示”、“齿轮传动比自动检测”等。

西门子公司也为法国的Renault提供了基于柴油机装配的自动化系统解决方案,其突出特点在于整个系统的安全信息可以在车间内实时共享,整条生产线仅需一名工人维护即可。

国内的自动化装配线技术也随着汽车行业的发展得以逐步深入,上海通用汽车和福特汽车等公司的自动化装配线装配节拍能控制在1分钟以内,且仅需要3名工人进行监控维护,大幅提高装配效率。

随着自动化装配线相关技术的发展以及人工智能和机器人的应用逐步增多,自动化装配线会向柔性化,模块化,自动化的方向发展,并且在自动化装配线的设计过程中,会强化对装配线的虚拟运行仿真的研究。

1.4装配线平衡国内外研究现状

目前,针对装配线平衡研究的方法主要有两大类:建立数学模型或图论模型的最优化方法,另一种则是面向对象的启发式搜索法。前者通用性强,而易用性较弱,后者则能高效地解决当前大多数企业面临的装配线平衡问题。

张晓峰,王仕玉[12]以优化进气歧管装配线为目的,使用ECRSI方法,针对装配线作业方面和工艺程序方面,从局部到整体有层次的完成整条装配线的优化,提高了装配线的生产效率。

林群杨,黄莺[13]等以电视机的装配线为例,运用时间研究方法和“5W1H”提问技术找出了装配线内的瓶颈工序及存在的问题,结合启发式智能算法重排各个装配工序,最终取得了显著成效。

Leonardo Borba[14]等以优化机器人装配线为目标,运用启发式搜索方法,实现多目标优化,提高了机器人装配线的生产效率。

1.5设计目的及技术方案

在当前的行业背景下,本次设计将以行星减速器装配线为例,结合以往的传统行星减速器装配线的特点,并从实际出发,以自动化转型和提高生产效率为目标,尝试设计某一型号的行星减速器的整条自动化装配线,并通过仿真软件予以实现,以期能为后续的行星减速器自动化装配线设计提供参考。

基于以上目标,本次设计方案主要包括:

(1)装配序列规划

比较多种装配序列规划方法,找到一种适合行星减速器自动化生产线的方法。用此方法解出可行的装配序列,并用约束条件找到最优的一条装配序列。

(2)装配线平衡分析

结合装配线相关概念,以行星减速器装配工艺过程为基础,结合装配动作,对整条装配线的装配单元数,实际生产节拍,平均负荷和瞬时负荷,人工成本几个条件进行综合分析,结合实际情况深入研究装配线平衡问题。

(3)各装配单元的建立

基于solidworks和3dmax,依据装配序列规划的结果和各零件的特征,设计简单的工艺装备,实现各个装配动作。

(4)装配线虚拟运行仿真及优化

串联各个装配单元,建立装配线虚拟仿真模型,展示各装配单元的装配动作及装配细节。

1.6本章小结

明确研究背景和研究意义,结合技术方案分析了当前装配序列规划,自动化装配线以及装配序列平衡三个方面的国内外研究现状。再将技术方案做出简要说明,明确了本论文的任务是以KPL90行星减速器装配线为研究对象,设计一条完整的自动化装配生产线,利用建模和仿真软件对设计完成的自动化装配生产线进行运行仿真,验证其合理性和有效性。

第2章 行星减速器装配序列规划

2.1现有行星减速器装配流程分析

传统的行星减速器装配线装配过程有三步,分别是零件清洗、部装和总装。

表2-1 KPL90 双级行星减速器装配零部件清单

编号 | 名称 | 数量 |

M1 | 输出轴 | 1 |

M2 | 输出轴行星轮垫片1 | 8 |

M3 | 滚针轴承1 | 4 |

M4 | 输出轴行星轮 | 4 |

M5 | 输出轴销轴 | 4 |

M6 | 前法兰轴承 | 1 |

M7 | 前法兰 | 1 |

M8 | 单级齿圈 | 1 |

M9 | 输出轴轴承 | 1 |

M10 | 垫片1 | 1 |

M11 | 行星架 | 1 |

M12 | 行星架太阳轮 | 3 |

M13 | 行星架销轴 | 3 |

M14 | 行星轮垫片2 | 3 |

M15 | 滚针轴承2 | 3 |

M16 | 行星轮 | 3 |

M17 | 多级齿圈 | 1 |

M18 | 垫片2 | 1 |

M19 | 法兰连接套 | 1 |

M20 | 后法兰 | 1 |

M21 | O型圈 | 1 |

M22 | 输入轴轴承 | 1 |

M23 | 后法兰卡簧 | 1 |

M24 | 输入轴 | 1 |

M25 | 输入轴卡簧 | 1 |

M26 | 衬板 | 1 |

M27 | 输入轴夹紧夹 | 1 |

M28 | 输入轴太阳轮 | 1 |

M29 | 前法兰内六角螺钉 | 4 |

M30 | 后法兰内六角螺钉 | 4 |

部装部分又可拆分为三个同步进行的步骤,分别为前法兰部分组装,后法兰部分组装和齿圈部分组装。

现以某公司KPL90双级行星减速器的传统装配线为例,为了便于规划减速器装配流程,现将减速器所有零部件列出并编号,如表2-1所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: