一种搅拌非牛顿流体流动的螺旋桨搅拌机新设计方法外文翻译资料

2021-12-27 22:22:33

一种搅拌非牛顿流体流动的螺旋桨搅拌机新设计方法

T. Reviol, S. Kluck, M. Bouml;hle

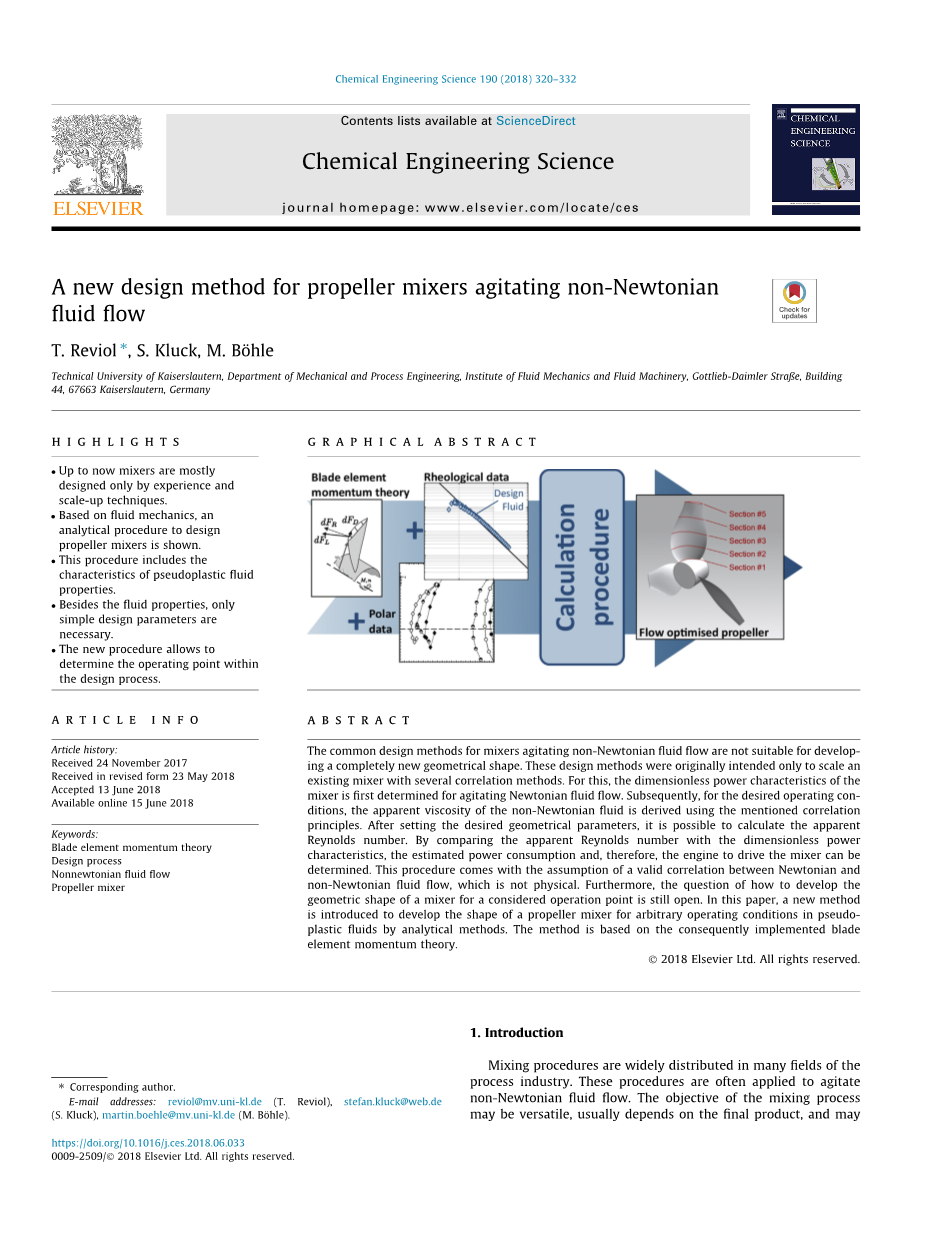

摘要:搅拌器搅拌非牛顿流体流动的常用设计方法不适合开发一个全新的几何形状。这些设计方法最初仅用于扩展现有几种相关方法的搅拌机。为此,无量纲的功率特性搅拌机首先用于搅拌牛顿流体流动。随后,对于所需的工作条件,使用所述相关性导出非牛顿流体的表观粘度原则。在设置所需的几何参数后,可以计算表观雷诺数。通过比较表观雷诺数和无量纲功率特性、估计的功耗以及因此驱动搅拌机的发动机都可以确定。这个过程伴随着非物理的牛顿与非牛顿流体流动之间有效相关的假设。此外,如何发展用于考虑操作点的搅拌机几何形状的问题仍然是开放的。本文提出了一种新的方法介绍了用解析法研究假塑性流体中任意工况下螺旋桨搅拌机的形状。该方法基于最终实现的叶片元素动量理论。

- 介绍

混合工序广泛分布在加工工业的许多领域。这些程序通常用于搅拌非牛顿流体流动。混合过程的目标可能是多方面的,通常取决于最终产品,并且可能范围从增加传热到产生高流速。

特别是对于高流速的应用,螺旋桨搅拌机的使用是相关的(Zlokarnik,1999)。螺旋桨式搅拌机大多为中心布置,但也可以采用偏心布置。它们属于轴流机械,用于湍流和高粘性流体流动。典型的粘度可达mu;=500兆帕秒,但螺旋桨搅拌机也会搅动粘度更高的流体,约mu;=8000兆帕秒。典型的圆周速度为u=2-15 m/s(Zlokarnik,1999;Kraume,2003)。由于这些原因,螺旋桨搅拌机在污水处理和沼气发电技术领域得到了广泛的应用。

用作搅拌机的螺旋桨的研究可以追溯到很长的一段历史时间。其中,Stoops等人和Rushton等人研究了20世纪40年代和50年代螺旋桨搅拌机在牛顿流体流动中的应用(Stoops和Lovell,1943;Rushton等人,1950a,b)。20世纪60年代初,Metzner等人将他们的研究扩展到非牛顿流体流动(Metzner等人,1961)。

上述研究项目仅限于电力消耗及其规模,仅适用于几种现有的螺旋桨。一般来说,在工业过程中,甚至在研究项目中,螺旋桨的几何结构都是根据经验或从另一个应用中获得的。在上述调查中,每项研究都是用船用螺旋桨进行的。因此,很明显,这些螺旋桨不适合非牛顿流体流动,因为它们是基于水中应用的设计。

最近的指示并没有提供强有力的分析方法,只是对如何设计搅拌器的形状给出了粗略的建议(Ruuml;hrer,1992)。在有关搅拌非牛顿流体的搅拌机设计的文献中,可以找到大多数放大程序。这些比例给定的搅拌机几何考虑到功耗。

在许多情况下,这些方法可以追溯到Metzner和Otto (1957)的基本工作,分别是Rieger和Novak(1972, 1973, 1974)。随着时间的推移,大量的调整和扩展被开发出来,例如Henzler(2007)、Wassmer和Hungenberg(2005)、Reviol等(2014)。但所有导出的方法都有相同的两个问题:它们无法识别给定操作点的搅拌机形状,并且它们包括牛顿流体和非牛顿流体之间的伪相关性,这通常会导致错误的结果(Pawlowski,2004)。然而,可以注意到该方法具有一定的可靠性,例如,使用Kelkar等给出的方法搅拌缓变流型(1973)。此外,还存在基于更为稳健的基础的更为复杂的扩大程序,但由于其复杂性,这些程序尚未在实践中获得批准(Bouml;hme, 1988;Kluck, 2016)。

-

- 目的

本文的目的是开发一种基于分析方法的简便方法。因此,本文介绍了一种结构化、透明的方法。该方法必须能够设计一个螺旋桨搅拌机,用于非牛顿流体中给定操作点的应用。设计方法必须根据直径、轴速等技术输入参数,计算出功率、推力等具体输出参数。此外,该方法需要能够生成螺旋桨的特定几何形状,以实现给定的操作点。

-

- 程序

该程序基于叶片单元动量理论,考虑到非牛顿流体模式的要求,必须实施该理论。

因此,螺旋桨是在有限截面上发展的,同时考虑到每个截面的局部力。为了满足所需的力,特别是推力,每个考虑的部分都会自动预先选择水动力剖面。因此,必须知道所考虑剖面的力系数。对于选择,需要了解每个考虑截面的雷诺数。随后,对预先选择的剖面的力系数进行分析,最终选择水动力剖面,从而最好地解决所需力系数方面的要求。最后,对所有部分进行积分,得到螺旋桨的整个叶片。叶片单元动量理论是用来形成上述程序的算法。这一理论在文献中得到了很好的研究和记载,是设计这种流体机械的标准程序。

但叶片单元动量理论存在一个主要问题:该方法仅用于处理具有纯牛顿特性的流体问题。该方法从未用于非牛顿流体流动,因此不能用于非牛顿流体流动。因此,到目前为止,该方法从未被使用过,或至少从未被记录在非牛顿流体流动中的应用。在这种情况下,必须首先解决几个问题。这些问题分为三类:

I.剖面特征

大量的知名翼型可以在文献或几个数据库中找到。对于这些翼型,气动模式得到了很好的研究和记录。这些研究是在牛顿流体(通常是空气)中进行的。因此,这些数据不适合当前的问题,不能使用。因此,要使用叶片单元动量理论来设计用于非牛顿流体流动搅拌的螺旋桨搅拌机,必须首先对多个剖面进行详细说明流体动力学模式的整个过程。

II.雷诺数

如前所述,分析多个剖面的力系数会导致如何比较系数的进一步问题。通常,由于系数对无量纲数的显著依赖性,因此将其绘制在雷诺数上。但由于粘度对变形的依赖性,非牛顿流体的雷诺数难以计算。为了比较结果,必须找到一种计算雷诺数的合适的方法。这个问题与给定搅拌机几何结构的缩放问题一致。因此,可以使用现有的方法代表雷诺数。

III.设计过程

由于缺乏关于剖面弦长的知识,叶片单元动量理论必须迭代求解——同样用于在这里甚至不算情况的恒定的表观粘度。因此,在本研究范围内,上述迭代过程更为复杂,在设计过程中必须实施优化过程,以找到符合要求的螺旋桨几何形状。因此,有必要用数值方法来解决这个问题。此外,流入速度取决于工艺参数;由于夹带质量流量,因此未知,必须以适当的方式建模。

本文的目的是发展设计方法的理论基础和几何图形设计的数值方法(q.v. III)。因此,只有这些主题在第2章和第3章中被详细解释。第4章给出了典型设计螺旋桨形状的结果,第5章简要验证了该螺旋桨。第2章简要介绍了基本剖面数据(q.v. I)和计算雷诺数(q.v. II)的预期方法。为了详细介绍理论背景,本文省略了验证的详细结果。使用的剖面数据调查可在Kluck等(正在准备中)中找到。在Kluck(2016)和Haldenwang等(2012)中可以找到几种合适计算雷诺数的方法。最后,Reviol等人(2018)和Wang等人(2018)提出了该概念的具体证明。

- 基本原理

2.1. 自由射流运动学

为了设计具有自由轴向流出的流体流动机器,通常选择机器周围合适的控制室。控制室的外形相当于一个流管,它会溢出整个流体流动机器。因此,理论上,流管壳表面不存在垂直速度分量。这意味着在计算质量平衡时,只需考虑入口和出口平面。随后,对于控制室内的相关位置,确定绝对速度,特别是在流体流动机器附近。剖面前方的相对速度是由绝对速度决定的,一个叶片的几何形状也可以由绝对速度决定。

由于流体摩擦,真实的流体会在流管上产生垂直的速度分量,因此甚至会产生质量流量,如卷吸流速所述。对于缓慢流动的空气或粘度较小的液体,由于产生的剪切应力较小,因此可以忽略夹带流速。在这种情况下,流体流动可以用理想的流管来描述,例如在风能涡轮机的设计过程中(Gasch和Twelwe,2007)。在目前的情况下,不能忽略夹带质量流量。必须根据夹带率对质量流量平衡和入口和出口平面的绝对速度进行建模:

2.1.1. 质量流量平衡

一般来说,对于任意流体流动机器中的进出流质量流量,根据等式(1)的连续性要求必须有效。

式(1)只考虑流入和流出,而不考虑由无螺旋桨射流加速的夹带质量流量。为了考虑这种夹带质量流量,螺旋桨自由射流在螺旋桨下游任意位置x处相交,如图1所示。然后,在不可压缩条件下,式(2)在位置x的流出质量流速度mxout中得到结果。

式(2)中,uxm是x处的平均轴向速度。此外,式(3)和(4)中的质量平衡必须有效。

这里,mxEn是x处的夹带质量流量,它是将x-处的夹带质量流量mEn(x)积分到考虑的位置x时产生的。位置x-标志着自由射流的起点。

由式(5)给出了整个质量流出速率mout的一般公式。在这个方程中,x 表示完全消散的动量力的轴向位置,即射流速度和远场速度相同的位置,而r 表示径向位置的模拟位置。实际上,式(5)一般不可解。

2.1.2. 控制区轴向流速

为了确定轴流速度,选择整个流体机器的流管来表示控制量,如图2所示。基于上述假设,可以推导出入口和出口平面的轴流速度,得出方程(6)和(7)。

入口平面用标记,并位于距螺旋桨足够远的上游。螺旋桨平面用①表示,而②是螺旋桨下游的流出平面,距离螺旋桨平面足够远。

式(4)和式(6)一起推出式(8)。

必须强调的是,计算夹带质量流量mEn(x)和导出的量非常昂贵。对于复杂的过程,如这里所预期的,这些量的值通常不能通过分析来确定。

流出质量率m2仍未知,但通过估计混合时间计算m2是可能的。在搅拌器技术领域,搅拌时间是指达到规定搅拌水平的持续时间。在本例中,混合时间定义为追踪器再次从其开始位置到达原始位置所需的时间。使用混合体积V和混合时间T,如上文所定义,可以计算体积流量和质量流量m2。由此导出式(9)。

2.1.3. 螺旋桨平面内的轴流速度

根据等式(8)、(9)得出的绝对轴向速度仅适用于位置处的无扰动流入条件,但不适用于实际感兴趣的螺旋桨平面。由于螺旋桨的搅动,流体被加速;因此,当流体到达螺旋桨下游位置②时,流体的速度必须上升到c2。因此,螺旋桨飞机①中的速度c1必须在位置、位置②的值之间。为了正确的设计程序,c1必须充分建模。

在这一点上,对风力涡轮机的布局进行了另一个类比。通常情况下,风轮机螺旋桨平面的速度c1是用弗劳德定理来模拟的。但这个定理暗示了流管的有效性。因此,卷吸质量流量不包含在该理论中,不能采用该定理。然而,在计算总压平衡时,很容易将夹带质量流量代入弗劳德定理。每种情况下可假定一个单独的动态压力值——理想流管流出平面的流体速度c2和仅用夹带质量流量计算的平均速度cEn。将实际流出速度分为两个假设速度是根据两个不同假设质量流量的相加,如等式(3)所述。

假设速度cEn表示从起点x-到考虑位置x2的累计夹带质量流量mEn。这意味着,假设速度cEn可以与考虑夹带质量流量时流入速度c0的变化相关,如等式(9)所示。因此,在考虑的位置之前,cEn是充分考虑的夹带质量流量的特征。假设速度c2描述了理想流管的流出速度,不受卷吸质量流量的影响。因此,c2是无摩擦条件下整个质量流量的一部分的特征。

基于这些假设,计算总压力平衡,如等式(10)中所示,计算到螺旋桨上游极小距离的流体流量,等式(11)计算到螺旋桨下游极小距离的流体流量。进一步假设夹带只发生在螺旋桨平面下游,这意味着速度在螺旋桨平面上是恒定的,等式(12)通过相互减去总压力平衡来实现。

在此,指数1-和1 表示螺旋桨飞机上下游的极小位置。

此外,通过考虑轴向动量平衡,可以确定等式(13)。

在这个方程中,FT表示轴力,相当于螺旋桨的推力。

假设在假设的流管质量流m2和假设的卷吸质量流mEn中分离整个质量流出的有效性,则整个质量流出可由式(14)、(15)得出。

考虑到理想流管,连续性要求m0=m2的有效性,如等式(1)所示。因此,与式(15)一起,根据式(13)的推力FT变为式(16)。

螺旋桨处的力平衡导致FT=∆pA1和方程(16)、(17)一起可从式(12)中得出,式(12)代表了高粘性流体的弗劳德定理。

可以看出,通过忽略等式(17)中的夹带质量流量,直接实现了弗劳德

英语原文共 13 页

资料编号:[3326]