路丝束自适应铺丝头设计外文翻译资料

2021-12-22 22:45:31

英语原文共 8 页

1. 介绍

随着飞机,船舶,汽车零部件等工业设备对高强度,低重量的双重要求,对复合材料产品需求大幅增加,复合材料加工技术迅速发展.每种加工技术旨在确保和改善产品性能,以及降低制造成本和时间。纤维铺放技术结合了纤维缠绕和胶带放置的优点,可以制造复杂的复合材料部件,这些部件通常需要大量的手工铺设.利用光纤放置技术的其他方法将提供新的和额外的优点。一个例子包括添加到光纤放置技术中的基于激光的测量技术,这将使放置过程比以前更精确.与机器人操纵器和纤维放置技术相结合的另一个重要方面,例如机器人纤维铺放(RFP)技术在制造复合产品方面具有许多优点,包括在放置过程中的精确厚度控制,实时压缩成型,低孔隙率,几乎无限的纤维放置角度,减少材料浪费等等.由于上述的灵活性和由此带来的好处,许多研究机构正在进行机器人纤维放置技术的研究和验证工作。

近年来,研究人员越来越重视研究影响复合材料部件性能的工艺参数。Sonmez和Hahn考虑了层间粘合强度,通过热降解减轻重量和结晶度作为过程建模中的质量参数。还开发了应力,传热,结晶,降解和粘合模型。Aized和Shirinzadeh进行了多次实验,分析了火炬温度,纤维铺设头速度和纤维压实力,并采用响应面法优化了工艺。Pitchumani等。基于通过减轻重量,最终空隙含量和丝束尺寸变化的材料降解的考虑,优化线速度和热输入变化以最大化界面粘合强度并最小化制造时间。Sonmez和Akbulut开发了一个磁带放置程序通过优化来最小化峰值拉伸残余应力,并且提高生产力。数值结果表明,通过优化可以生产出质量可接受的层压板。谢尔等。

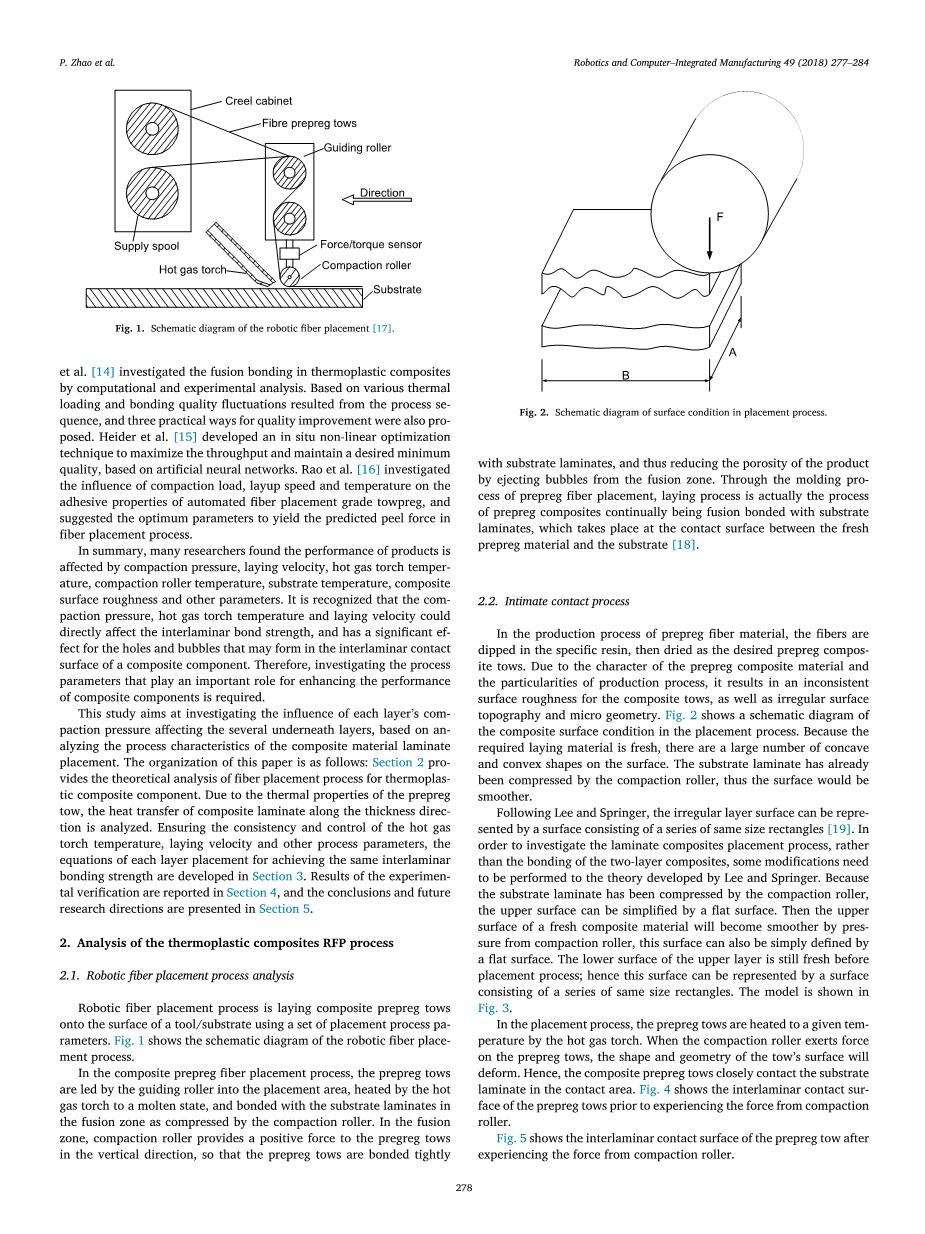

供应线轴

欲浸纤维牵引

加热装置

底物

力/力矩传感器

压实轮

方向

导向辊

图1.机器人光纤放置示意图

通过计算和实验分析研究了热塑性复合材料中的熔合。基于工艺顺序产生的各种热负荷和粘合质量波动,还提出了三种实用的质量改进方法。Heider等。基于人工神经网络,开发了一种原位非线性优化技术,以最大化吞吐量并保持所需的最低质量。Rao等人。研究了压实载荷,铺设速度和温度对自动纤维铺设级拖曳胶粘剂性能的影响,并提出了在纤维铺放过程中产生预测剥离力的最佳参数。

综上所述,许多研究人员发现产品的性能受压实压力,铺设速度,热气炬温度,压实辊温度,基板温度,复合材料表面粗糙度等参数的影响。已经认识到,压实压力,热气炬温度和铺设速度可以直接影响层间粘合强度,并且对可能在复合部件的层间接触表面中形成的孔和气泡具有显着影响。因此,需要研究对于提高复合部件的性能起重要作用的工艺参数。

本研究旨在通过分析复合材料层压板放置的工艺特征,研究每层压实压力对几层下层的影响。本文的结构如下:第2节 提供了热塑性复合材料部件纤维铺放过程的理论分析。由于预浸料坯丝束的热性能,分析了复合层压材料沿厚度方向的传热。确保热气炬温度,铺设速度和其他工艺参数的一致性和控制,开发了用于实现相同层间粘合强度的每层放置方程。第3节.实验验证的结果报告在第4节,以及结论和未来的研究

方向第5节.

2. 热塑性复合材料RFP工艺分析

2.1. 机器人纤维放置过程分析

机器人纤维铺设过程是使用一组放置工艺参数将复合预浸料束铺设到工具/基板的表面上。图。1图1显示了机器人光纤放置过程的示意图。在复合预浸纤维放置过程中,预浸料丝束由引导辊引导到放置区域中,由热气炬加热到熔融状态,并且在由熔合辊压缩的熔融区中与基板层压板粘合。在熔合区,压实辊在垂直方向上对预浸料丝束提供正向力,使得预浸料丝束紧密结合使用基材层压材料,从而通过从熔合区喷射气泡来降低产品的孔隙率。通过预浸料纤维铺设的成型工艺,铺设工艺实际上是预浸料复合材料连续地与基材层压材料熔融粘合的过程,其发生在新鲜预浸料材料和基材之间的接触表面上。

图2.放置过程中表面状况的示意图

2.2. 亲密接触过程

在预浸纤维材料的生产过程中,将纤维浸入特定树脂中,然后干燥成所需的预浸料复合材料丝束。由于预浸料复合材料的特性和生产工艺的特殊性,它导致复合丝束的表面粗糙度不一致,以及不规则的表面形貌和微观几何形状。图2 图中显示了放置过程中复合表面状况的示意图。由于所需的铺设材料是新鲜的,因此在表面上存在大量的凹凸形状。基板层压板已经被压实辊压缩,因此表面更光滑。在Lee和Springer之后,不规则层表面可以由包括一系列相同尺寸矩形的表面表示.为了研究层压复合材料的放置过程,而不是双层复合材料的粘合,需要对Lee和Springer开发的理论进行一些修改。因为基板层压板已经被压实辊压缩,所以上表面可以通过平坦表面简化。然后,通过来自压实辊的压力,新鲜复合材料的上表面将变得更光滑,该表面也可以简单地由平坦表面限定。在放置过程之前,上层的下表面仍然是新鲜的;因此,该表面可以由一系列相同尺寸的矩形组成的表面来表示。该模型显示在图3.在放置过程中,预浸料丝束被加热到给定的温度 -热气炬的温度。当压实辊在预浸料丝束上施加力时,丝束表面的形状和几何形状将变形。因此,复合预浸料坯在接触区域中紧密接触基板层压板。图4图1显示了在经受来自压实辊的力之前预浸料丝束的层间接触表

面。图5图中示出了在经受来自压实辊的力之后预浸料丝束的层间接触表面。

图3.具有几个相同尺寸矩形的理想化接触表面 图4.欲浸料丝束的初始层间接触表面

图5.经受力后欲浸料丝束的层间接触表面

基于该模型,两者之间的亲密接触度,可以通过以下等式几何地表示层:

其中b0 是矩形元素的初始宽度,w0 是两个相邻矩形元素之间的初始距离,b是经历压实力后元素的宽度。在放置过程中每个矩形元件的体积是恒定的:

其中a0 是矩形元素的初始高度,a是经历压实力后元素的高度。基于树脂基体内外压力平衡理论和流体力学,紧密接触程度可表示如下:

其中P是来自接触区域中的压实辊的施加压力,mu;mf 是处理温度下纤维基质混合物的粘度。w0,a0 和b0 可以通过随机交叉计算一些预浸料丝束的截面显微照片.tc 是压力效应的时间,可以定义如下:

其中lc 是压力效应的接触距离,V是铺设速度。

2.3. 康复过程

在通过经历压实压力使丝束与层压板表面紧密接触之后,开始愈合过程。当温度达到一定水平时,由于随机热运动,聚合物基质的分子链通过接触表面扩散。在接触表面处,丝束和基底表面的聚合物链从其原始形式断裂,并穿过接触表面到达另一侧。之后,两个表面分子链相互渗透并相互缠绕.愈合程度可表示如下:

其中ta 是从愈合过程开始经过的时间,k是取决于温度的常数。指数na是常数。因此,作为层间结合强度的量度,层间结合度Db 与紧密接触度D我知道了 和愈合度Dh组合。层间粘合程度可表示如下:

总之,愈合过程仅受温度和接触时间的影响。Sonmez和Hahn 表明亲密接触程度的形成慢于愈合程度。在经历当前上篮之后,愈合度过程应该达到1。保持热气炬温度,铺设速度和其他工艺参数,然后压实压力将通过影响复合产品的紧密接触程度直接影响电流和接触表面下的层间粘合程度。

3. 多传球上篮过程的研究

3.1. 层压板放置的多道次压实压力

蒂尔尼和吉莱斯皮提出多次通过在减少层压板内的空隙含量方面起着关键作用。它可以有效地改善整合和最终粘合。在RFP过程中,即使是压实辊只对每层工作一次,压实压力肯定会对每一层都不同。对于每个布置,即使保持压实压力,热气炬温度,铺设速度和其他工艺参数,下层的压实压力经历的时间多于上层.最后,下层的层间粘合强度比上层强。

在贴装过程中,如果每个接触面的层间粘合强度不均匀,复合材料部件的整体结构性能肯定会受到影响。因此,必须确保每个接触表面的层间结合强度相同。从第2节,众所周知,压实压力,热气炬温度和铺设速度将改变内部粘合强度。特别是,压实压力可能会影响通过改变紧密接触程度来确定层间粘合强度。因此,确保温度和铺设速度保持不变,每个层间粘合强度的一致性只能受到压实压力的影响。

假设所需层的总数为n,则层n为新材料并由热气炬熔化,当放置层n时其厚度将减小。因为辊子材料是顶部带有聚氨酯的钢,所以防止了熔化的树脂粘附在辊子的表面上。因为滚筒的主要材料是钢,所以可以认为滚子是不可变形的。因此,变形几乎完全来自在放置过程中处于熔融状态的复合材料。最后,由于经历压实过程的时间,每层的厚度从层n-1逐渐减小到层1。图6图1显示了实际过程中每层变形的示意图。受多次通过压力影响,放置过程中每层的实际厚度发生变化,厚度从第n层到第1层逐渐变小。经过一定程度后,由于每单位面积的力不再足够使材料变形,厚度趋于变得均匀。压实辊通常是圆柱形刚性体,因此靠近层n的层的变形呈弧形。然而,由于每层的厚度不同,并且圆的中心沿着方向逐渐增加,这是在压实辊的中心上方并垂直于基板。因此,受影响的力区域逐渐增大,压力逐渐变小。已经对压实进行了一些简化的模拟受影响区域,在此过程中逐渐增加。因为从层n-1到层1的层经历了至少一次压实过程,所以每层的厚度至少改变一次。假设除了新层之外,经历压实压力之后的其他层的厚度由值c给出(该平均厚度可以由在实际压实压力范围内由不同压力产生的厚度计算)。因为每层的实际变形很小,是弧形长度可以用弧长的垂直投影代替。图7显示了各种层的压实力影响长度。从图7,压实力影响不同层的长度可以用梯形形式模拟。由于n层是新鲜的配合里亚尔,压缩变形更容易。根据轻微的说法n层的变形,力分布的推导过程可以分析如下:

其中r是压实辊的半径,h是垂直方向上层n的变形值,theta;是受力区域的边界与力的方向之间的角度,Ln 是n层力的投影沿力方向影响长度。

图7.各层的压力影响长度

图8.RFP过程中的传热示意图

其中ln 是层n-1的力影响长度投影的增量,这是由层n放置过程引起的,c0 是新鲜预浸料丝束的厚度,c是厚度的平均值层下面。

其中??minus;1 是受影响的层n-1长度投影。影响第m层间接触面的压实压力在铺设层n期间可以写:

其中F

是压实力,是层间接触面m 在铺设层n期间经历(第n-m)压实力效应时的压实压力。A是每个的宽度拖。

3.2. 用于层压板放置的热传递

在放置后续层的过程中,加热过程接近放置区域也会影响当前图层和图层derneath。温度不均匀地分布在层压板厚度上结果,每层的温度下面是不同的图8 显示了放置过程中的热传递示意图。假设热气炬无限接近接触面积,所以顶层接触区域的温度与

图9.莫纳什大学机器人和机电一体化研究实验室(RMRL)的机器人纤维放置研究设施

压实压力(psi)

厚度(mm)

图10.拖曳厚度随压实压力曲线的变化

图11.预浸料坯丝束的横截面微结构

热气炬温度。假设接触区域附近的加热过程是一维的(横截面)和线性的,具有均匀的材料特性,因此加热过程可以用下面所示的等式建模:

该系统的边界条件由下式给出:

其中u(t,z)是复合材料的温度,rho;是密度,kz 是导热系数,Cp 是体积比热,T加油站 是

热气体温度,Tinfin; 是环境温度,z是预浸料坯厚度的方向,t是热效应的时间。加热时间t可以通过热气喷嘴的宽度和铺设来计算速度。特征值lambda;i 可以写成如下:

保持热气温度Tgas,并将z的增量设定为下层c的平均丝束厚度,可以通过上述等式计算由当前层加热过程引起的下面每个接触表面的温度。如果接触表面温度低于树脂的熔化温度,则该表面的紧密接触过程将停止。最后,压实压力不会影响该接触表面和下面的层间粘合强度。层压板由n层组成,厚度为H.受温度Tgas 影响的接触表面的数量仅受加热时间t的影响。设置时间t以满足以下等式:

其中Tmelt 是树脂的熔化温度。总之,热气炬温度Tgas 将影响接触表面从n-1到1的层间结合强度。

3.3. 计算压实压力以获得均匀的粘合强度对于所有层放置,保持铺设速度和热气炬温度,因此经历压实压力和热气炬温度的时间是恒定的。但复合纤维基体的粘度会受到热传递的影响第3.2节.紧密接触度D 将随之改变压实压力P和纤维基质粘度mu;mf。每层仅经历一次上层过程,因此第(n-1)层间接触表面只经历一个上篮过程才能达到最终的接触程度。然后,第(n-2)层间接触面需要经历两次铺设过程以达到最终接触程度。每一次上篮通过改变紧密接触程度将影响层间接触表面的电流和层间接合强度。

图12. 5层试件

因此,可以通过上述等式计算每个叠层的压实压力和每个下层的接触程度。最后,通过均匀的紧密接触程度,层间粘合强度将更均匀

4. 用于测试层间粘合强度的实验

4.1. 放置设备

图9展示了莫纳什大学机械与航空航天工程系机器人与机电一体化研究实验室(RMRL)的机器人光纤放置研究设施,该实验室拥有六自由度机器人操纵器,其上安装有筒子架系统。机器人机械手是垂直连接臂型Yaskawa Mo-toman SK 120工业机器人。该机器人的可达空间最小为896毫米,最大为2573毫米。最大允许有效载荷为120千克力/扭矩传感器固定在铺设单元和机器人操纵器之间,用于测量和监控来自压实辊的力。

图13.剥离测试平台

图14.具有均匀压实压力的剥离力

4.2. 材料分析和样品制备

用于该测试的预浸料丝

资料编号:[3875]