数控机床机械臂的控制与定位切割机及其在工业中的应用外文翻译资料

2021-12-12 22:07:14

英语原文共 6 页

数控机床机械臂的控制与定位切割机及其在工业中的应用

迈克尔马库嘎实时控制系统研发

Microstep公司斯洛伐克布拉迪斯拉发

摘要本文提出了主要的挑战、问题和机器人手臂控制软件实现的步骤。臂是由第三方生产的多轴机械臂。它被嵌入到一个复杂的数控切割系统中。有多个运动轴和切割头。控制权该算法在现有的切割机实时控制系统复杂软件中实现。它必须是与软件的所有现有和未来模块兼容。

关键词:机械臂;插补器;控制系统;数控;切割机;工业;激光切割;等离子切割;氧气燃料;切削;水切削;

一、引言

将机械臂嵌入现有综合设施机器控制系统的切割系统要求如下增加。机械手臂的构造不是单模块,但它是多模块系统的一部分不同的运动轴、切割技术和操作机制。切割机的不同运动轴必须与手臂关节运动轴紧密同步。开关切割机上的活动模块(例如从微型步进制造的机架上的等离子焊炬机械臂上的氧气燃料焊炬)必须光滑、快速和完全自动的。这意味着手臂没有控制系统可使用制造商。机械臂的控制必须在现有的机器控制系统中实现。

控制系统体系结构实现了不同的层次和模块。每层由几个模块组成。高级应用层(焊炬选择,手动/自动系统模式控制)控制低级层(卸载机/装载机控制,技术1-N控制hellip;)。目的是开发一个兼容的机器人手臂控制模块与高级控制模块的接口。模块必须提供有关机械臂当前状态的信息,以及它的相关技术。

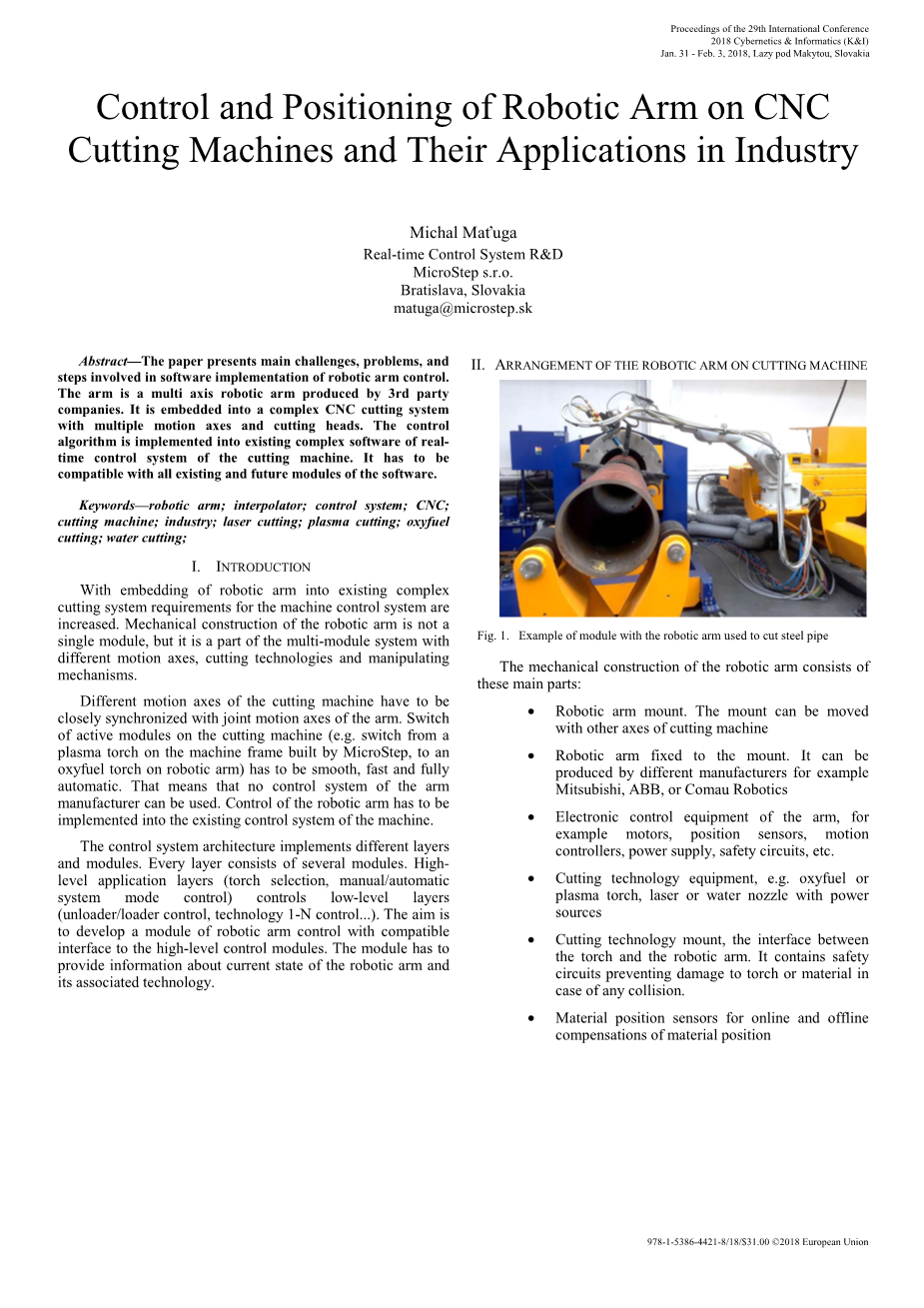

二。机械臂在切割机上的布置

图1。钢管切割用机械臂模块实例

机械臂的机械结构包括这些主要部分:bull;机械臂安装。底座可以移动与切割机的其他轴bull;机械臂固定在底座上。它可以例如,由不同的制造商生产三菱、ABB或Comau Roboticsbull;臂的电子控制设备,用于电机、位置传感器、运动示例控制器、电源、安全电路等。bull;切割技术设备,如氧气燃料或等离子炬、激光或带电源的水枪来源bull;切割技术安装,连接手电筒和机械臂。它包含安全性防止焊枪或材料损坏的电路发生碰撞。bull;用于在线和离线的材料位置传感器物质位置补偿。

978-1-5386-4421-8/18/$31.00copy;2018欧盟

第29届国际会议记录

2018年控制论与信息学(Kamp;I)

2018年1月31日至2月3日,斯洛伐克Lazy Pod Makytou

- 主要实施步骤

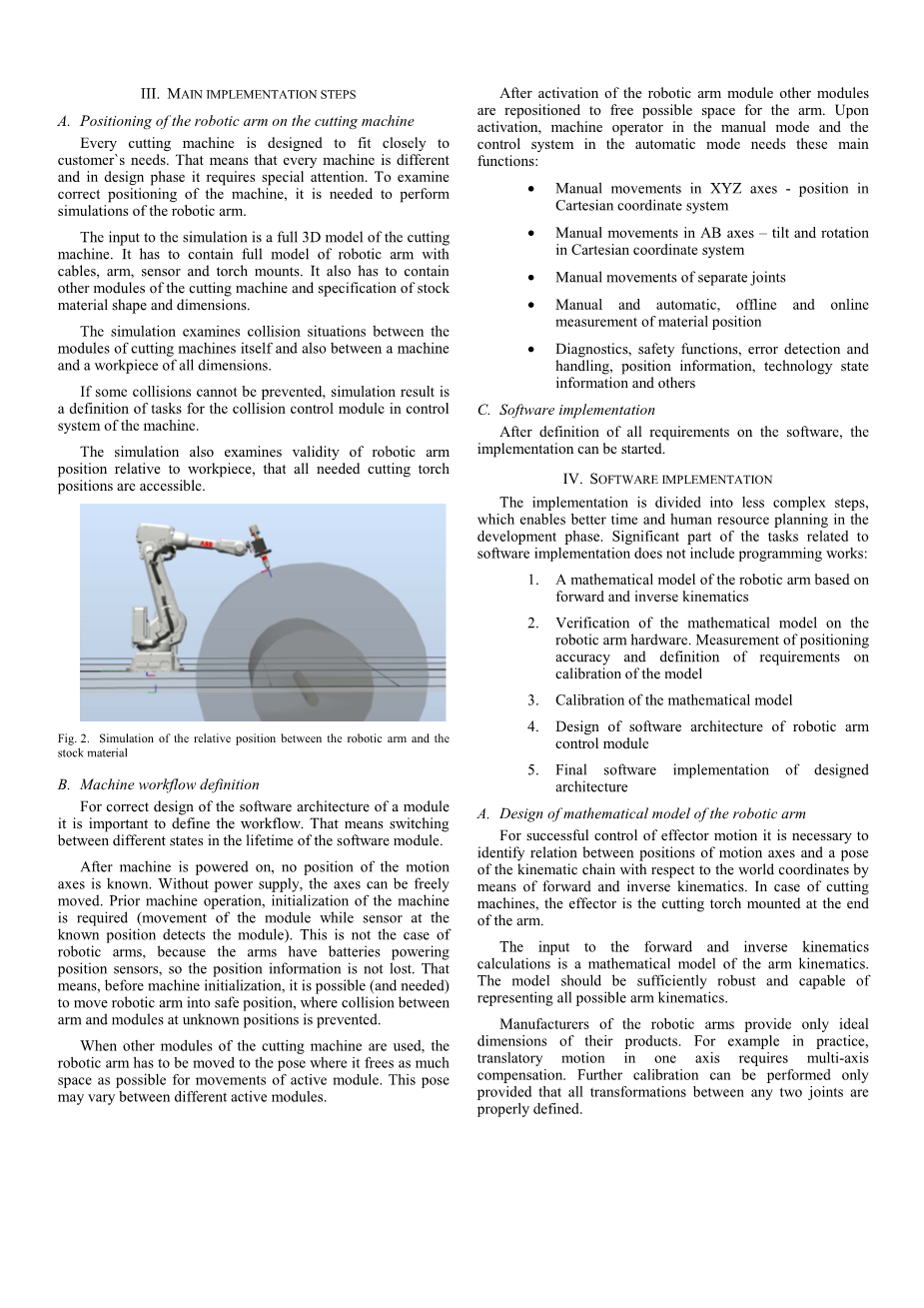

a、机械臂在切割机上的定位每台切割机的设计都与客户的需求。这意味着每台机器都不同在设计阶段需要特别注意。审查机器的正确定位,需要执行机器人手臂的模拟。模拟的输入是切割的完整三维模型。机器。它必须包含完整的机械臂模型电缆、臂、传感器和焊枪支架。它还必须包含切割机其它模块及料号材料形状和尺寸。模拟检查了切割机本身以及机器之间的模块以及各种尺寸的工件。如果无法防止某些碰撞,则模拟结果为控制中碰撞控制模块的任务定义机器系统。仿真还检验了机器人手臂的有效性。相对于工件的位置,即所有需要的割炬位置容易接近。

图2。机械臂与机械臂的相对位置仿真库存材料

b、机器工作流程定义正确设计模块的软件架构定义工作流很重要。这意味着转换在软件模块生命周期的不同状态之间。机器通电后,没有运动位置轴是已知的。没有电源,轴可以自由移动感动。机器操作前,机器初始化需要(当传感器位于已知位置检测模块)。不是这样的机械臂,因为机械臂有电池供电位置传感器,因此位置信息不会丢失。那意味着,在机器初始化之前,它是可能的(并且是必需的)将机械臂移动到安全位置在未知位置的ARM和模块被阻止。当使用切割机的其他模块时,机械臂必须移动到可以自由移动的姿势。活动模块的移动空间应尽可能大。这个姿势在不同的激活模块之间可能会有所不同。启动机械臂模块后,其他模块重新定位以释放手臂可能的空间。在激活,机器操作员处于手动模式,并且自动模式下的控制系统需要这些主要功能:bull;XYZ轴中的手动移动-位置笛卡尔坐标系bull;AB轴手动移动-倾斜和旋转在笛卡尔坐标系中bull;单独接头的手动移动bull;手动和自动、离线和在线材料位置测量bull;诊断、安全功能、错误检测和处理、位置信息、技术状态信息及其他C.软件实施在定义了软件的所有需求之后,可以开始实施。

四、软件实施

实施分为不太复杂的步骤,这样可以在开发阶段。任务的重要部分与软件实现不包括编程工作:

1、基于的机械臂数学模型正反向运动学

2、数学模型的验证机械臂硬件。定位测量要求的准确性和定义模型的校准

3、数学模型的校准

4、机械臂软件体系结构设计控制模块

5、设计的最终软件实现

建筑学

a.机械臂数学模型设计

(1)要成功控制效应器运动,必须确定运动轴位置和姿势之间的关系关于世界坐标的运动链正向和反向运动学方法。切割时机器,执行器是安装在末端的割炬手臂的正向和反向运动学的输入计算是手臂运动学的数学模型。模型应该足够强大,并且能够表示所有可能的手臂运动学。机械臂制造商只提供理想的产品尺寸。例如在实践中,一个轴上的平移运动需要多个轴补偿。只能执行进一步的校准前提是任意两个关节之间的所有转换正确定义。数学模型是由众所周知的关节间坐标系转换的概念机械臂。全三维平移(1)和旋转(2)机械臂的每个关节。通过转换的序列化(乘法)定义臂(1)每个关节之间关系的矩阵,

(2)可以计算出最终的变换矩阵。变量矩阵中表示臂轴的角度位置。这个矩阵中的参数表示机械结构的手臂和轴之间的角度机械臂关节的旋转。该矩阵定义了臂关节位置之间的关系。世界位置(XYZ位置 绕轴旋转)执行器(割炬)。

b.机械臂数学模型验证

建设机械臂的理想尺寸必须将构造输入到创建的数学中模型以验证是否需要校准模型。为了验证正向和反向运动学,机械上所选点的实际位置必须测量结构。这是一个理想的应用用于3D跟踪器测量设备。三维跟踪器是由干涉仪组成的装置。(距离测量装置)以两个角轴驱动位置传感器。干涉仪测量到当传感器打开时,反射镜(图3中右侧的球)角轴测量干涉仪的位置。干涉仪及其角轴具有很高的精度传感器,实现三维位置测量的最终精度在10 米的测量范围内优于0.1毫米。

图3。三维跟踪器的角轴和干涉仪(源faro.com)

借助3D跟踪器,定位性能可测量割炬尖端并定位精度可以检查焊炬喷嘴。所设计的实验包括期望值的变化世界火炬头位置和实际变化测量。第一次测量仅用于火炬(不绕世界轴旋转)。

表1参考与测量翻译翻译[X,Y,Z]参考[mm]测量值[mm]

[0,20,0][0,19.9,0.1]

[0,200,0][1.6,198.7,-0.9]

[0,0,20][0,-0.5,19.8]

[0,0,200][0.1,2.5,202]

基于理想的焊枪定位精度参数不适用于以下切割应用:定位精度要求大于0.1mm。定位非线性方式的误差变化,因为不同尺寸误差在不同的参考中起着不同的作用。火炬姿态。尺寸误差的影响也是不可接受的。当测试切割焊枪的基准旋转时世界轴心国割炬尖端的姿势应该相同当绕世界轴旋转时(在坐标系的开始)。测量平移表示定位错误。

表二。割炬刀尖在不同位置的平移误差

火炬绕世界轴的参考旋转参考旋转[deg]测量的焊炬喷嘴[X,Y,Z][mm]10〔0, 0,0.1〕20【0.2、0.2、0.5】30[0,0.4,2.5]40[0.1,0.7,4.9]

图4。在三菱上测量氧燃料割炬位置带徕卡3D跟踪器的机械臂

c.数学模型的校准

为了提高定位精度,精度机械臂结构的测量是必修的。在三维跟踪器的帮助下,轴的识别旋转非常精确。机械臂的运动轴是旋转的。改变分离接头的参考位置导致圆周运动焊炬喷嘴(或接头后面的任何物理点)。轴心圆轨道的旋转与定义的平面垂直。由圆穿过圆心。为了提高测量精度,可以测量更多位置(点)和近似圆测量点,例如使用最小二乘法。当旋转轴的三维位置已知时,位置差可以直接测量,因此参数数学模型的可识别性。这包括平移参数(轴之间的三维距离),但作为旋转参数(旋转轴之间的三维角度)。

图5。两个关节的理想旋转轴是平行的,但在现实世界中角度不为零。

必须测量专门的第三方软件Polyworks就是为这些设计的测量,位置可以直接测量到使用三维跟踪器的PolyWorks工作区。

图6。测量中两个关节旋转轴之间的距离

软件Polyworks机械臂提供的理想尺寸与测量值相比,制造商在0.1毫米或0.1度。合并校准后数学模型的尺寸,定位精度作为机械臂执行器的割炬可接受的。

d.软件架构设计和最终实现软件体系结构的设计经常被忽视,但它在复杂的、长期开发的软件中是必不可少的。这个STEP定义了协同工作的软件模块及其拓扑结构(层)和接口。建筑也是必不可少的时间和人力资源规划。完整的软件体系结构不在此范围内论文,但本章介绍了最重要的模块实现对机械臂的控制。1)路径规划器路径规划器接收动作。模块控制轴或碰撞的极限机器物理部件之间。随着机械臂控制,路径必须根据需要定制手臂运动学。效应器在世界坐标系中的线性运动系统不能保证关节轴的直线运动。如果允许移动的开始和结束位置机械臂的轴线范围,不能保证移动中间的位置不在接头的允许范围。世界上直线运动的恒定速度坐标系不能保证关节。速度也可能改变方向,因此停止需要中间移动。

图7。世界坐标系中割炬的直线运动

恒定速度要求反转接头2的速度并增加接头速度要求3由于这些事实,运动必须分成更小的台阶。计划员计算每个步骤的结束位置,检查位置是否在手臂运动轴的范围内并计算动态需求。

2)内插器

预先计算的运动加载到生成实时参考轨迹的插值器切割机的运动控制器。

因为长距离的运动是在轨道规划器中分割的从小到小,插值器插值世界和运动的关节位置是线性的。关节位置是而不是发送给运动控制器定位误差,因为关节坐标不准确匹配世界坐标。这种方法显著增加计算速度,因为反向运动学没有对于2 kHz内产生的每个位置样本进行计算。频率。

3)机械臂控制

机械臂控制模块与臂电机的运动控制器。它控制着控制器(打开/关闭hellip;)并读取状态,实际位置或错误。该模块还控制机器人的切割技术。手臂及其安全传感器。它还负责从上部请求的工件位置测量控制系统的层。

e.机械臂所需运动的生命周期

图8。所需运动和软件模块工作的生命周期用它

1)所需移动

所需移动包含有关所需移动的信息运动位置、速度和运动类型。有快速移动到目的地和线性之间的区别翻译。在控件的上层创建移动系统。

2)轨迹规划器

根据所需运动的信息,轨迹Planner将移动切割成较小的部分,1 mm用于平移轴和旋转轴为1度。部分的移动被放入移动缓冲器。

- 移动缓冲器

需要移动缓冲,因为移动分块处理。关于以后需要规划轨道,前瞻算法需要有关前一个和后一个动作的信息处理移动时。

4)加速和速度控制

为了控制接头的加速度和速度机械臂的运动轴,逆运动学需要移动。在计算之前,有一个很好的机会处理最终世界坐标转换。作为一个例子可以提到世界坐标系的旋转切割管的旋转轴以增加机械臂的范围

(图2)。

当反运动学任务的解存在时,期望可以计算所有关节的速度,加速度和速度限制可用于防止超过以参考速度连接。

5)制动点控制

每个运动在目的地。应重新计算期望的目的地速度关于全弹道。如果是短系列轴上的直线运动,与终点的距离减小轨迹的终点,局部的终点速度移动也应该减少,最后一个移动目标速度应该为零。

6)内插器

在插值之前,所有运动都在前面处理并存储在缓冲区中。插值器加载移动指令递增并插入实时生成参考位置样本运动控制器。这是唯一一个实时信息可以处理机器的状态。在线自适应控制割炬高度(进一步称为适应性)的使用来自相应传感器的活值,用于测量材料表面相对于割炬的位置和补偿差额。它可以添加参考位置仅在此步骤中更改。这意味着无法处理更改的目标,因为移动必须及时插入。适应性小参考位置的变化,使得之后的动力学变化可以忽略不计。两个位置样本之间的差异对应于运动控制器的当前速度信息,因为样品以恒定和已知的频率生成。这个控制器的速度信息必须足够平滑,所以更新频率必须相应地高(2千赫)。由于操作系统延迟,样本必须提前一点点生成并存储在缓冲器(5毫秒)。缓冲区必须尽可能短,因为它增加了紧急情况下不希望出现的延迟。

- 实时通讯

通信驱动程序由同步驱动从通信链路中断。这些中断是具有零延迟的硬实时电脉冲所有运动控制器的时间。在操作系统中,它们是以最高优先级处理。在中断产生2 kHz,新的参考位置样本从缓冲器加载,同时通过所有相关通信发送给运动控制器链接。

五、结论

由于其灵活性,多关节机械臂是一种有趣的切割机机械设备。它介绍了设计的控制系统的独特要求以与处理完全相同的方式处理运动轴世界坐标轴在执行机械臂控制是指轨迹规划、加速和速度控制。进一步的挑战是校准在线实时数学模型及实现适应性。小调能成功满足需局限性,机器人手臂可以被认为是有潜力的有趣和有益的设备增加标准切割机的价值。

确认作者想向提供财政支持和鼓励。工作部分得到教育、科学部的支持,斯洛伐克共和国的研究和体育作为应用的一部分“数控技术节点研究”课题

能量束空间切割机。

技术”,应用研究项目2015-10962/19795:1-15AA根据第185/2009号关于研究激励的法案以及第595/2003号法案关于经修订的所得税。

参考文献<!--资料编号:[5568]