基于电涡流的金属表面缺陷检测系统的设计毕业论文

2020-02-19 19:03:06

摘 要

金属被广泛应用于国民经济和人民生活地各个领域,但很多金属属于活跃金属,很容易在长期空气中被氧化和腐蚀,在金属表面出现裂痕和污坑等。这些缺陷明显会影响到金属制品的使用,甚至造成较大经济损失,所以在使用之前,先对其进行检测是十分有必要的。

针对金属氧化的缺陷检测进行研究,本文采用涡流检测的阻抗分析法,设计并完成了涡流检测系统的搭建。以人工刮痕模拟金属被氧化产生的缺陷,具有可行性。通过对输出信号波峰信号个数的捕捉,成功实现了缺陷个数的检测。利用涡流检测系统对表面模拟缺陷的待测试件进行多次实验检测,通过分析实验的数据结果,得到了涡流检测系统输出信号与缺陷尺寸大小的定性关系。

关键字:涡流检测;表面缺陷检测;涡流传感器;缺陷识别;阻抗分析法

Abstract

Metals are widely used in various fields of national economy and people's lives, but many metals are active metals, which are easy to be oxidized and corroded in the long-term air, and cracks and dirt pits appear on the metal surface. These defects will obviously affect the use of metal products, and even cause greater economic losses, so it is very necessary to detect them before using them.

Aiming at the defect detection of metal oxidation, this paper designs and completes the eddy current detection system by using impedance analysis method of eddy current detection. It is feasible to simulate the defects of metal oxidized by artificial scratches. By capturing the number of output signal peaks, the number of defects is successfully detected. The eddy current testing system is used to test the surface simulated defect samples for many times. By analyzing the experimental data, the qualitative relationship between the output signal of the eddy current testing system and the size of the defect is obtained.

Keyword:Eddy Current Detection; Surface Defect Detection; Eddy Current Sensor; Defect Recognition; Impedance Analysis

目录

第1章 绪论 1

1.1 研究意义 1

1.2 国内外研究现状 2

1.2.1 涡流检测技术的国外研究现状 2

1.2.2 涡流检测的国内研究现状 2

1.3 论文的主要工作及章节安排 3

第2章 方案设计及其理论基础 4

2.1 涡流检测的原理 4

2.1.1 涡流检测的优势 4

2.1.2 涡流检测的不足 5

2.2 涡流检测阻抗分析法 5

2.3 方案设计 6

第3章 硬件设计 7

3.1 传感器的选型 7

3.1.1 放置式线圈的影响因素 7

3.2 AD转换模块 8

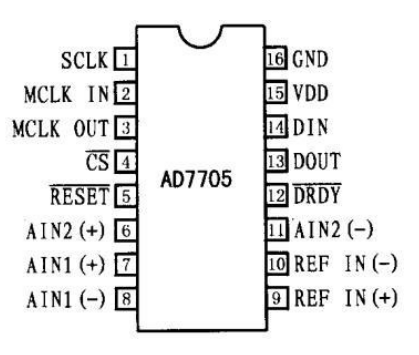

3.2.1 AD7705芯片 8

3.2.2 AD7705模块外围电路 10

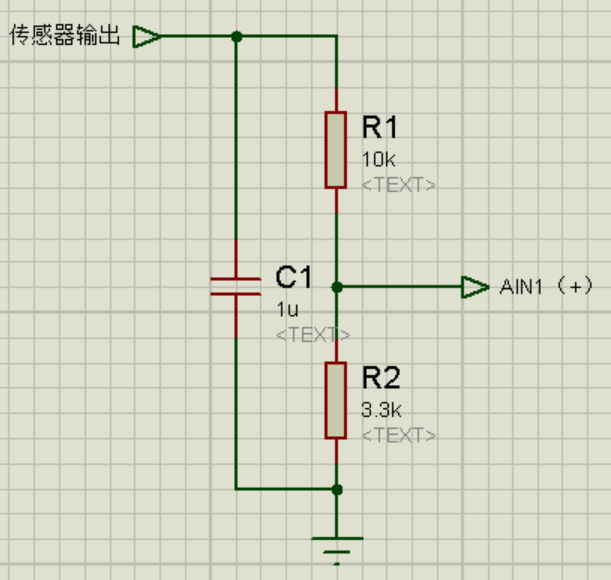

3.3 分压电路 10

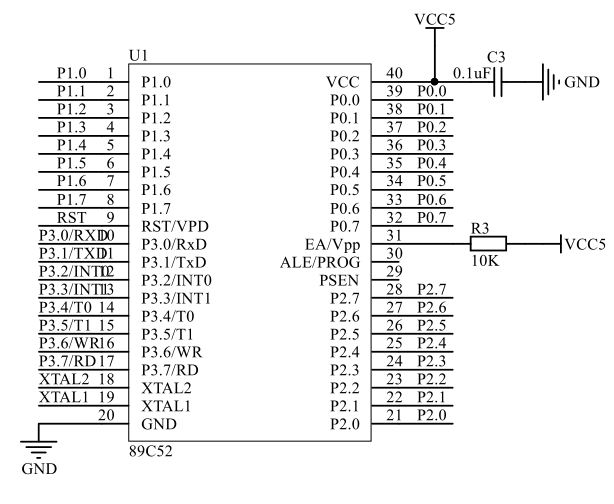

3.4 单片机 10

3.5 串口通信 11

第4章 软件设计 13

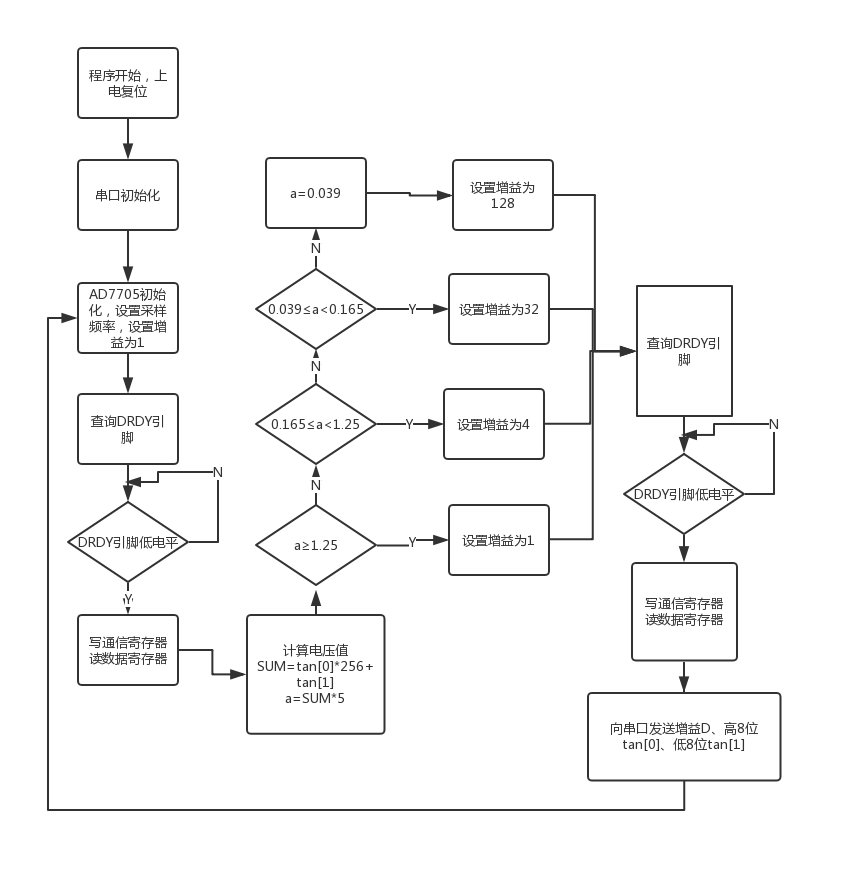

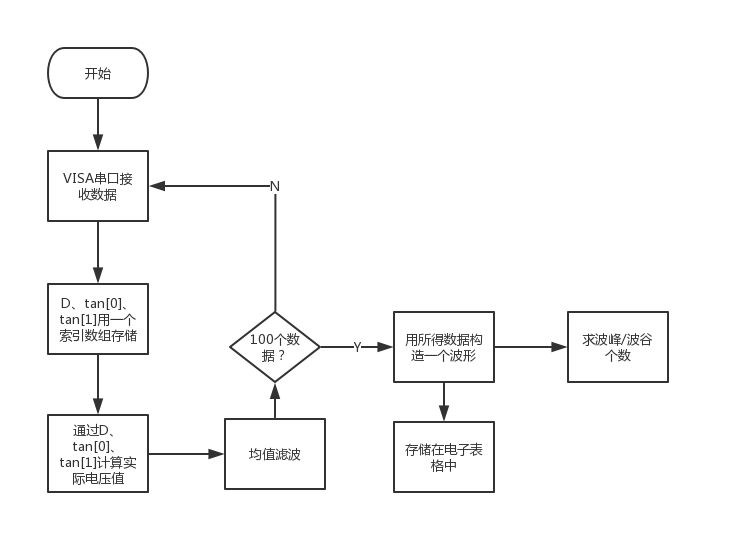

4.1 下位机程序 13

4.2 上位机程序设计 14

第5章 实物及实验结果 16

5.1 提离值的确定 16

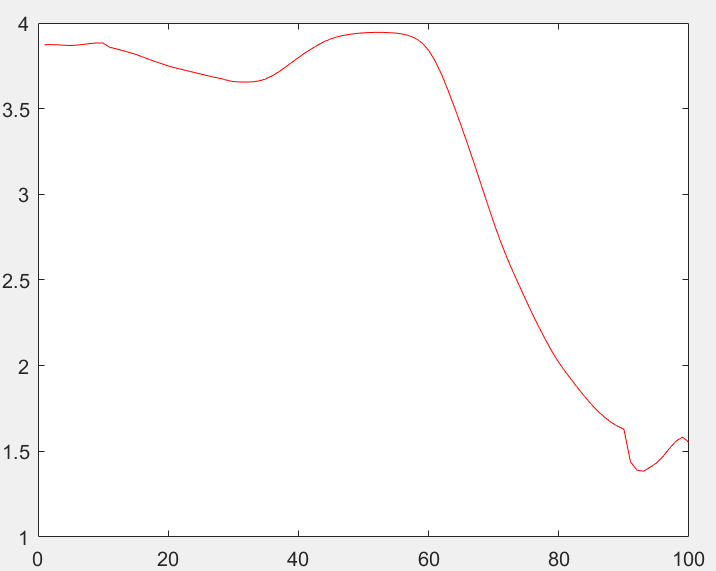

5.2 缺陷个数的识别 16

5.3 缺陷尺寸与检测信号之间的关系 18

5.4 实物图片 19

第6章 误差分析和技术总结 21

6.1 误差分析 21

6.2 全文总结 21

参考文献 23

致谢 25

第1章 绪论

研究意义

金属在自然界中广泛存在,在国民生活中应用十分普遍,也是现代工业使用最多的原材料,因为金属普遍富有延展性、容易导电、导热等性质,被生产加工出各式各样的产品供人们使用,但是许多金属都属于活泼性金属,长期暴露在空气中易被氧化和腐蚀,使金属表面产生裂纹和凹坑。这些缺陷明显会影响到金属制品的使用,甚至会对人民生命财产安全造成威胁。因此对金属表面缺陷检测系统的研究是十分有必要的,很多学者也都将目光投向金属检测这一研究方向。

目前金属表面的缺陷检查可以使用无损检查技术,无损检查技术主要有X线、超声波、磁性波、交流电磁场、电磁涡流等方法。其中,X射线检测需要配备放射源,搭载合适的检测环境,通常成本较高且操作复杂,并且放射性元素对人体有危害[1];超声波检测也可以测量金属表面缺陷,但这种检测方法需要耦合剂,需要进行大量检测时会消耗过多耦合剂,操作也比较复杂,且超声法检测法很容易受到环境影响,此外超声检测方法检测金属时,金属不能太薄否则会影响最终检测结果;磁粉检测方法需要对待测试件进行磁化处理,并且对试件近表面区域缺陷检测的精度不高;电磁法探测探头一般较大,不适合小口径管道涡流检测。总之,涡流检测与其他方法相比具有明显的优点,如检测时无需耦合剂、检测速度快、灵敏度高、安全无害,适用于各种检测情况,正因如此涡流检测法被愈来愈广泛地应用[2]。

本课题研究了涡流检测在金属表面缺陷检测的使用和发展,主要工作表现在以下几个方面:

- 在深入学习涡流检测基本原理后,提出金属表面缺陷的检测方法,确定整个检测系统的组成和结构。

- 要完成系统整体设计,包括系统实验台的建设、硬件电路设计、下级软件的程序设计。

- 对系统进行了测试,对收集到的数据进行分析,分析参数变化和提离效应和输出信号的关系,以确定是否存在缺陷,并根据分析结果判断缺陷的数量和尺寸大小。

本课题的研究意义是利用涡流检测装置金属块表面缺陷,通过检测金属表面不同缺陷类型及改变涡流检测传感器探头与待测试件的距离,又称为提离值来研究涡流检测装置输出信号与缺陷参数变化和传感器提离值的关系,实现对缺陷有无、缺陷个数和缺陷尺寸大小的识别。

1.2 国内外研究现状

1.2.1 涡流检测技术的国外研究现状

自19世纪以来,国外对涡流检测技术的研究已有200多年的历史。但涡流检测技术首次被应用是在1871年,英国科学家D.E.Hughes将之用于区别金属和合金。随后,Karnz和Farraw科学家试图将涡流探测技术应用于探测钢管壁厚度和钢管损伤,从而为应用涡流探测技术开辟了新的前景。由于当时的涡流检测灵敏度低,涡流检测技术在很长一段时间内进展缓慢。

直至二十世纪中期,德国的Foster先生提出了一种阻抗分析方法,用于识别涡流检测信号,从而为研究涡流检测提供了新的理论支持,并使涡流检测设备成为可能和投入使用。此后,涡流检测技术迎来了蓬勃发展的时期,世界各国的科学家都对涡流检测的设备进行了研究。1971年,美国学者Hugolibby 提出了一种多频电涡流检测技术[3],能通过频谱分析检测信号得到更多有用的信息,根据他的理论科学家们成功研制出性能较高的涡流检测仪器。随着技术的发展,脉冲涡流检测技术于20世纪80年代被Winging等人提出来,没过几年,Schmidt TR教授通过大量实验,提出远场涡流检测技术理论,为后来的远场涡流检测系统奠定了基础[4]。之后,科学家们将涡流检测技术与超声波检测技术结合起来,创造出新的无损检测技术。

进入21世纪,传统的涡流检测探头的精度已经不能满足工业上金属检测的需求,于是国外许多公司和研究所投入了大量的人力、物力资源对涡流探头进行研制。在这种情况下,德国的Chollet成功地克服了涡流检测皮肤效应,将常规涡流探针与磁阻传感器阵列结合起来,使用了有限元仿真的方法[5]。随后,许多外国制造商还开发了理想的涡流检测设备,如德国的Forerster、法国的CEA公司、加拿大的NDT公司等。

总的来说,海外涡流检测设备在技术上更为先进,但也存在一些问题,例如检测功能相对简单,定量检测不太好,设备费用一般很高。并且,国外在涡流检测这方面对中国存在技术封锁问题,需要我们靠自己在这个领域站起来。

1.2.2 涡流检测的国内研究现状

中国研究和应用涡流探测技术始于1960年代。当时,我国首次采用涡流检测技术完成了对金属缺陷的检测[6]。在70年代国内引进了许多先进的涡流检测设备,培养了许多人才,70年代至80年代期间,涡流探测技术开始迅速发展。在此期间,上海材料研究院、北京航空航天大学、厦门爱迪生电子有限公司等多家研究机构为我国涡流检测设备的自主研发做出了突出贡献。当时研发的比较典型的设备有YY-17型涡流探伤仪等[7]。80年代之后,随着改革开放的发展和国际形势的改变,一些外资企业来中国建设和投资,我国因而引进了许多先进的技术和设备,培养了很多优秀的人才,涡流检测在中国也飞速发展起来。目前,国内一些厂家成功开发了新型涡流检测设备,如厦门爱德生多频涡流X-I多频涡流设备[8]。

国内的涡流检测是目前还处于发展阶段,存在许多问题,包括:许多技术仍处于摸索阶段,从事相关工作的人才不多,在工业生产中涡流检测设备的相对精度仍然较低。我国需要在掌握传统的涡流检测基础上,学习发展新型涡流检测技术,努力拉近与国外的技术差距。

1.3 论文的主要工作及章节安排

本课题的研究任务是通过涡流检测技术研究金属被氧化或腐蚀过程中产生的表面缺陷,进而对涡流检测技术的内在含义有更深入的理解。论文的主要工作包括:

(1) 简单介绍了一下目前应用的几种无损检测技术,分析了不同检测技术的优点和不足,以及涡流检测技术在无损检测领域的优势。交代了本课题的意义,对涡流检测技术的国内外研究现状进行介绍。

(2) 从涡流检测技术的工作原理和涡流阻抗分析两个方面阐述了本课题涡流检测系统设计的理论基础。

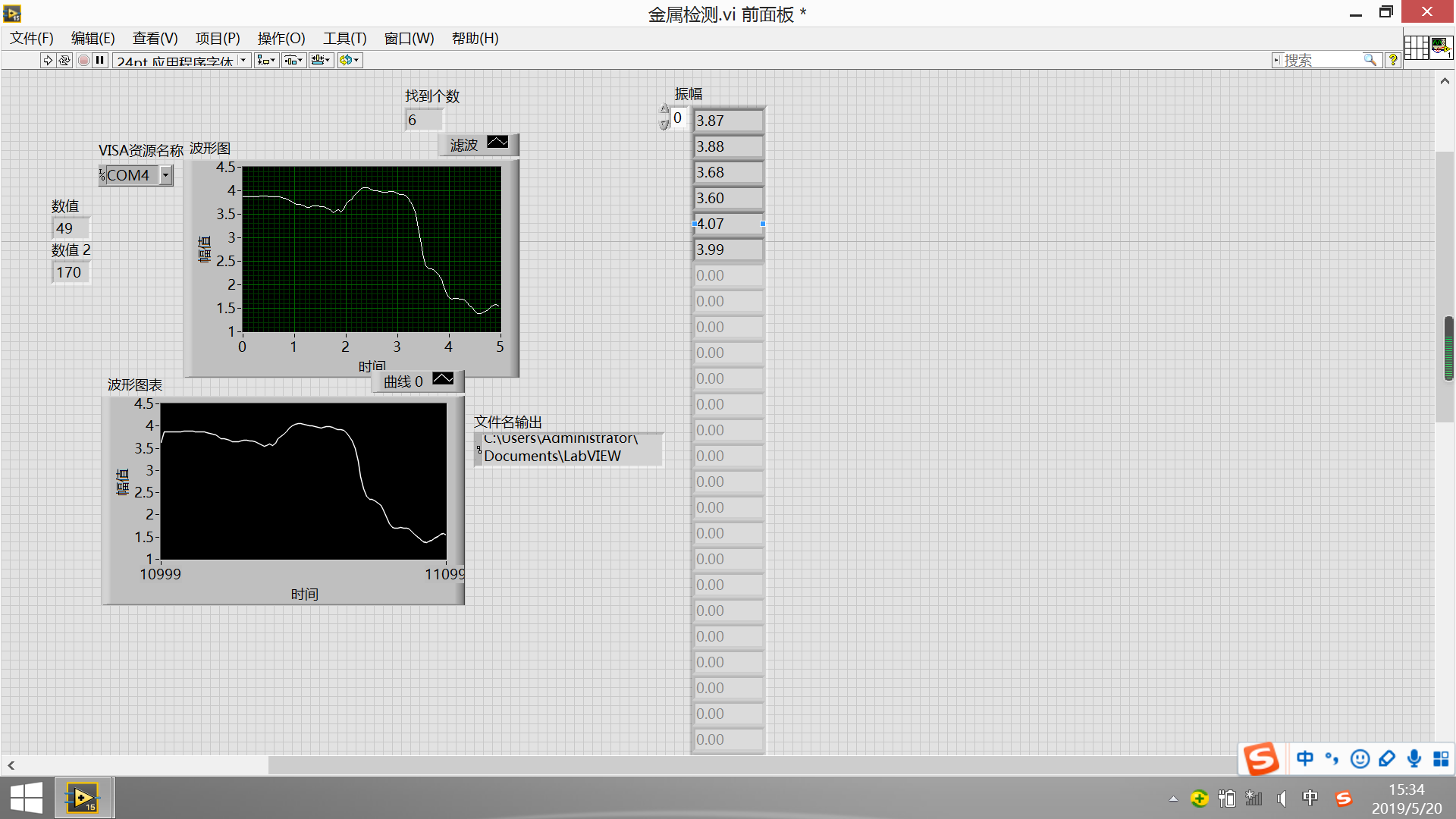

(3)涡流检测实验平台的硬件设计。详细阐述了涡流传感器的选型原则,处理传感器信号的硬件电路,软件编程及调试等方面。在LABVIEW虚拟仪器软件平台的基础上,利用LABVIEW编程软件实现涡流检测输出电压信号的实时采集和存储等。

(4)分析所收集的数据的结果,以确定缺陷参数变化与输出电压信号之间的关系。

根据我的设计思路,本论文分为六个章节来介绍我在课题中的工作:

第一章是绪论部分,描述了涡流检测这一主题的研究的目的和意义;概述了若干无损检测技术,并介绍了这些技术的优点和范围;简要介绍了迄今为止国内外涡流检测技术的发展情况。

第二章介绍本课题采用的方案设计,主要介绍整体方案实现的思路,其次介绍采用的涡流检测方法——阻抗分析法。

第三章介绍硬件设计部分,包括:传感器的选型,AD芯片的选型,分压电路的设计等等。

第四章主要介绍实验台的搭载,包括上位机的软件设计和下位机的软件设计,上位机采用LABVUEW虚拟仪器软件平台,下位机采用89c52单片机,具体软件编程以流程图为主来介绍。

第五章介绍实物整体以及实验中的调试结果,并对结果进行数据分析,得出缺陷参数变化与输出电压信号的关系,根据得到的数据关系下合适的结论。

第六章主要对第五章的测量结果进行误差分析,并对理想的结果进行说明,最后做出技术上的总结,最后给所有在毕设期间帮到自己的人致谢。

第2章 方案设计及其理论基础

2.1 涡流检测的原理

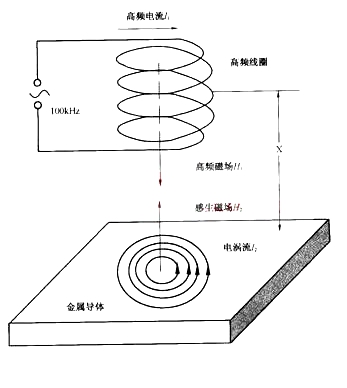

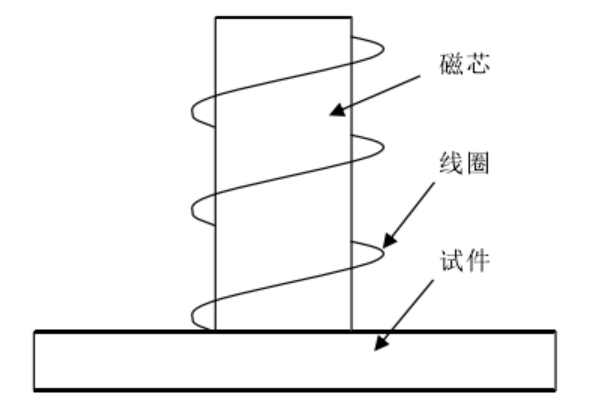

涡流检测是一种重要的无损检测方法,其应用是基于电磁感应原理[9],原理图如图 2.1 所示。当交流线圈逐渐接近检测到的导体测试元件时,根据电磁感应原理在线圈周围产生交替的磁场,该交变磁场在被检测到的金属导体表面上产生电感电流,即电涡流。这个电涡流会产生一个新的交变磁场,其变化方向与原来的交变磁场相反,在它的影响下线圈原来交变磁场减小,因此线圈的阻抗也会跟着一起变化。因此可以通过检测线圈阻抗变化来检测待测试件的表面状态。

图 2.1 涡流检测原理示意图

试件的表面涡流受其导电性的影响[10]。当金属导体表面有缺陷时,导电率发生变化,从而导致试件表面涡流分布和涡流产生的磁场发生变化。磁场会改变检测线圈的阻抗,从而改变检测电压信号的振幅。因此,根据测量探头输出信号的幅度变化规律,可以判断金属表面缺陷的有无。

2.1.1 涡流检测的优势

(1)涡流检测不要耦合剂,所以检测过程无需频繁更换耦合剂,而且涡流检测检测速度快,适合检测金属板材及管材,特别是对工业产品的在线检测[11]。

(2)对金属待测试件的表面状态变化检测很敏感,并且传感器输出信号随缺陷尺寸线性变化,因此涡流检测适于检测金属表面状态。

(3)除了测试元件的表面状态外,诸如尺寸、导电性和磁导率等因素也可以影响检测结果,从而使其它因素保持不变,只改变其中一个因素,并进行尺寸测量可实现涡流检测对测试元件的电导率和磁导率的测量。

(4)涡流检测探针通常很小,可以制成微型涡流探伤仪,用于检测管道中的表面缺陷。

2.1.2 涡流检测的不足

(1)由于电磁感应原理仅适用于金属,所以只能对金属元件进行涡流检测,因为非金属元件不能在其中形成涡流场,而且由于趋肤效应,涡流检测不适于深层缺陷的检测。在检测测试元件的表面缺陷时,不能检测测试元件深处的缺陷。

(2)测试元件表面诱导的电流密度和涡流穿透深度随激励电源的频率而变化。激励频率越大,测试元件表面感应电流密度越大,但穿透深度减小;激励频率越低,测试元件的表面感应电流密度越小,渗透深度越大;因此,根据对所述测试元件的总体测试,在检测实际涡流时,必须确定激励电源合适的频率。

(3)涡流检测探头种类繁多。当棒、管试件由外穿探头检测时,检测结果是探头对应的整个圆周的综合结果,无法定位缺陷[13]。

(4)涡流检测具有模糊不确定性。即使校准了测试仪器,对同一缺陷独立重复几次检测,平均检测值仍然不等于缺陷的实际尺寸[14]。因此,涡流检测数据标定仍采用当量比较法。有研究人员研究了如何根据模糊理论消除检测涡流的模糊性,但尚在试验阶段,未用于成熟的产品中。

综上所述,涡流检测技术的优点与缺点并存,但其某些特征不可能通过其他无损检测技术实现。在工业生产中,涡流检测是生产线上的检测速度最快自动化程度最高的检测方法,是对金属制品质量保障最重要的无损检测技术之一,因此涡流检测一直在无损检测技术领域占有重要地位。

2.2 涡流检测阻抗分析法

涡流检测的阻抗分析法是通过检测线圈的阻抗变化来分析待测试件的特征参数的一种方法,最早是由德国科学家Foster提出的,他的理论在现代涡流检测中得到大量应用[15]。在通以交流电的电路中,由于涡流效应导致线圈的阻抗变化,而电路中阻抗的变化会引起电压的变化,且电压的变化趋势类似于阻抗变化的规律,为了分析待测试件的特征性质对线圈阻抗的作用,需对线圈进行阻抗分析[16]。

待测试件受线圈磁场作用在表面或近表面产生涡流,涡流伴生的感应磁场与原来线圈产生的磁场叠加,使得检测线圈在电路中的等效阻抗发生变化[17]。待测试件表面感生涡流的幅值、相位等受待测金属自身特性影响,包括金属厚度、金属磁导率、电导率和金属表面缺陷状况,因此在其他参数保持不变的情况下通过检测线圈阻抗的变化即可无损检测待测试件表面缺陷的有无。常规涡流检测在检测金属表面及近表面缺陷的方面的技术已经十分成熟。但是如果要检测深部缺陷时,应降低激励线圈的激励频率(低频),或增大检测线圈的直径。前者往往导致信号的信噪比和灵敏度降低,后者会使探头分辨率降低而无法检测到小裂缝。此外,涡流检测对多种缺陷敏感,从而不利于检测和诊断其中一个缺陷。然而,由于涡流检测在检测时不需要耦合剂,而且在受污染的环境中也可以检测到检测试件,而且没有环境污染等优点,因此可以广泛应用于工业生产中。

2.3 方案设计

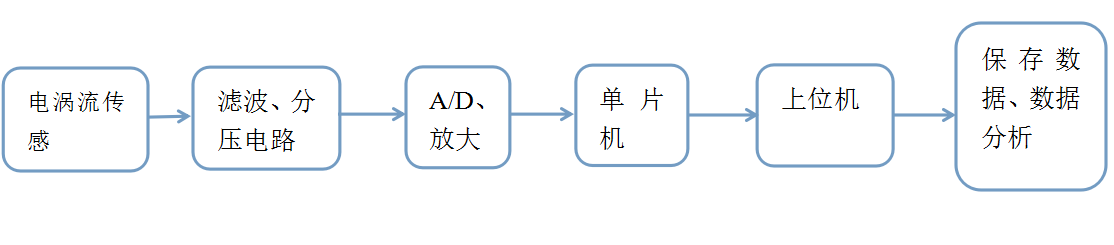

传感器采用电感式模拟接近开关传感器,检测到待测试件表面状态,输出0~10V模拟量,经过一个分压电路后接到AD转换模块,AD芯片采用AD7705,AD转换完把数据传输到51单片机,单片机通过串口把采集到的数据传输到上位机上,上位机通过VISA串口接收数据,之后上位机将数字量转换为电压值显示到波形图上并将数据存储,在MATLAB中对数据滤波、分析。具体原理框图如图2.2。

图 2.2 涡流检测整体方案框图

第3章 硬件设计

3.1 传感器的选型

涡流传感器的线圈各式各样,根据其形状及被检对象的不同可以分为穿过式线圈、插入式线圈、放置式线圈。穿过式线圈一般绕制在待测试件周围,所以整个待测试件全部在线圈形成的磁场中,待测试件周身任何的表面缺陷都会导致线圈磁场在待测试件表面形成的涡流发生变化,因此穿过式线圈可以检测待测试件全部方位上的表面缺陷,只是无法定位缺陷;插入式线圈需要将探头深入到待测试件内部,且待测试件一般较小,无法采用放置式线圈对内壁详细扫描,插入式线圈常用来检测较小的孔、洞内壁缺陷,其线圈通电产生的磁场分布在孔洞内部,孔洞内壁的缺陷能影响孔洞内壁受线圈磁场作用产生的涡流的性状,工业上通过检测涡流的性状可以得知管材类产品是否合格;放置式线圈又称点式线圈或探头式线圈,检测时需要紧贴待测试件表面或与待测试件表面保持微小的距离,它对待测试件表面状态十分敏感,检测探头扫过很小的缺陷都能引起传感器输出信号的变化,以放置式线圈制作的检测探头是金属表面缺陷检测中最好用也最常用的检测传感器。这次涡流检测系统选用的也是放置式线圈的涡流传感器。放置式线圈如图3.1。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: