水平式推入产品集合装箱机构设计毕业论文

2020-04-09 15:24:39

摘 要

本文主要针对包装品的集合,水平推入并装箱的机构展开研究,主要目的是设计出一种最优方案并能够在生产生活中得到应用,提高产品的集合装箱效率。

本课题首先从理论分析出发,设计两种可行性方案,对比选出最优方案,以机械原理和气压传动为理论依据,研究产品的集合,水平方向的推入,也有在垂直和竖直方向的运动,同时包括零部件的设计,加工工艺和标准件的选型,主要问题也集中在这里,但最终都被一一解决,相信本次设计可以提高产品集合装箱的自动化水平,我在本次毕业设计中也对气压传动方式以及不同运动之间的配合以及容易出现的问题有了更清楚的认识,理论知识和建模水平都有较大的提高。

关键词:集合产品 水平推入 气压传动

Abstract

This article focuses on the collection of packaging products, horizontally pushing into and packing the institutions to carry out research, the main purpose is to design an optimal program and can be applied in production and life, improve product collection and packing efficiency.

This topic starts from the theoretical analysis, designs two kinds of feasible schemes, compares and selects the optimal scheme, takes the mechanical principle and the electric drive as the theoretical basis, studies the product collection, the horizontal direction pushes in, also has in the vertical and the vertical direction The campaign included the design of parts and components, the processing technology, and the selection of standard parts. The main problems were also concentrated here, but in the end all were solved. I believe this design can improve the automation level of product collection and packing. In this graduation project, I also had a clearer understanding of the pressure transmission method and the cooperation between different movements and the problems that are prone to problems. The theoretical knowledge and the level of modeling have been greatly improved.

Keywords: assembly product level pushing pneumatic transmission

目录

摘要 3

第一章:绪论 1

1.1研究目的及意义 1

1.1.1 目的及意义 1

1.1.2 国内外研究现状 1

1.1.3 自动化发展前景 1

第二章:总体方案设计 3

2.1 总体方案设计 3

2.2方案优化设计: 3

第三章:传送带部分设计 5

3.1带式输送装置的结构设计 5

3.1.1 输送带宽度的选择 5

3.1.2 输送带厚度 5

3.1.3 输送带接头 6

3.1.4 辊子直径 6

3.2 电机的选择 6

第四章:推板部分设计 8

4.1挡板设计 8

4.2 推杆结构设计 10

4.3承接平板设计 10

4.4隔板设计 12

4.5 假箱机构设计 14

4.6推板部分设计 16

4.7推板底部支架设计 17

4.8 辊道机部分设计 18

结论 19

参考文献 20

致谢 21

第一章:绪论

1.1研究目的及意义

1.1.1 目的及意义

瓦楞纸箱在现在的产品包装中有很广泛的应用,因此对应的产品装箱问题也需要得到解决。随着科学技术的飞速发展,自动化技术的应用程度也越来越高,也已经在产品集合装箱上得到广泛的应用。集合装箱机构有很多种形式,比如抓取式,充填式,裹包式,集合体套入式装箱等等。相当于人工装箱来说,自动化装箱大大提高了装箱效率,减轻了人工负担,也减少了企业在人工方面的成本。本次设计的目的也是为了提高自动化装箱效率,优化自动化装箱方案。

1.1.2 国内外研究现状

我国是一个农业大国,在机械方面的发展较为缓慢,很多传统化的机械还在广泛使用,他们往往存在体积庞大,质量大,不易调整,工作效率低下,生产出的产品质量合格率低的问题,而且我国自动化技术应用的不够广泛,技术也不够先进,主要存在的问题是大部分还停留在测试仿造的阶段,对于高新科技的研究投入不够,缺乏原创性,国内高精度产品的市场几乎全部被国外占据,我国只占很小的份额。即便如此,经历了几十年的发展,我国在这方面也取得了很大的进步,有个别公司对于加工精度方面提出了更高的要求并且为此做出了巨大的贡献,推出了少量高新技术产品,但是和国外的先进水平相比仍有一些差距,尤其是美国,德国和日本,在自动化水平方面一直处于世界领先的地位。举例来说,美国在医疗器械方面已经推出了自动化产品,但是我国在这方面还没有取得成果,不过值得欣慰的是,有很多企业已经意识到并且付出实践,正积极地投入到这发展洪流中。意大利的包装机械凭借外观精美,性能优良等优点,位列世界第四大包装机械生产国。德国的包装机械自动化程度高,生产速度快,效率高等等,这些都是我国需要借鉴学习并大力发展的地方。

1.1.3 自动化发展前景

中国是一个人口众多的国家,以前劳动力很价,但是随着中国整体生活水平的提高以及多元化职业的诞生,消费水平也逐渐提升,因此人工费也越来越昂贵,企业必须承担更高的人工成本才能投入生产。很多企业都因此提出精益生产的生产要求,即简化产品的装配流程,减少每个工序的时间以及减少流水线上的人员数目,在更短时间,人数更少的情况下,更快地完成生产任务。在企业中,没有办法更换设备的前提下,他们都会提出一些工艺改善和设备来辅助装配等等,其实也是从侧面辅助自动化过程。那么自动化的发展前景可想而知,作为机械专业的学生,我们也希望能够贡献自己的力量,在自动化发展方面实现自身的价值。

此外,模块化设计也是自动化包装机械未来发展的一个方向,即把一条生产线上的各个部分分隔开,分别实现特定功能,而且各个模块之间互不干扰,便于机械的拆装,同时零件也是可拆卸的。

能耗低,人性化设计也是当前乃至未来的主流设计方向,在这些方面,我国包装机械行业还有很长的路要走。

第二章:总体方案设计

2.1 总体方案设计

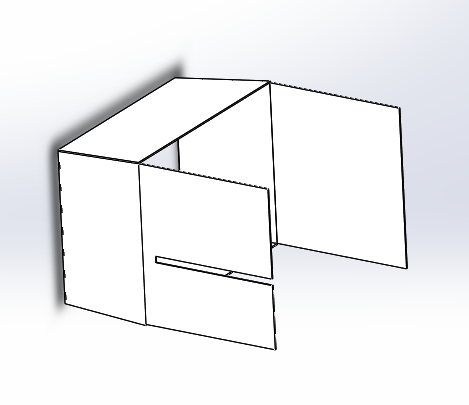

本次毕业设计课题是水平式推入产品集合装箱机构设计,按照工作的先后顺序,先是经由传送带把物料传送至指定位置集合,再经由推入装置集合装箱,实现包装自动化,最后检验本次设计的合理性。

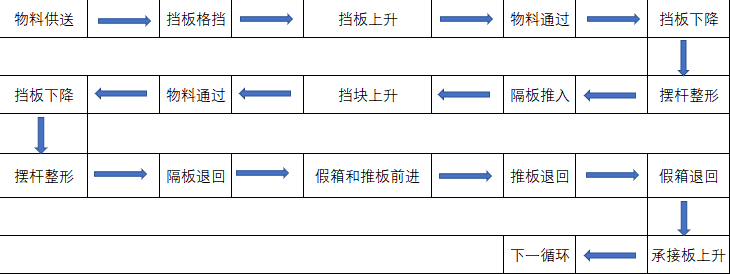

在开始设计时,首先想到了两种方案,一种是没有设置挡板,摆杆,直接按照一定的时间供送物料,但是运行速度缓慢,包装效率低下,且节拍设置不合理,隔板的位置是放在推板的肋板上的,但是隔板本身的长度即20厘米,再加上气缸需要提供200毫米的行程,考虑到气缸本身的长度有400毫米,肋板本身的长度很短,一旦增加长度的话,其机械强度一定会减小,还需要额外设置肋板,会给安装带来不便。第二种是将推入动作分隔开,集合完成之后,推入是一个动作,在下一个空间完成下落堆叠的工作,但是这种将一个整体分离开,从本质上来说,这种类似于吸盘式装箱机或者是抓手能够实现的动作,而不是水平推入式,与主题不符。综上可以采取第一种方案,在节拍,挡块,以及推板上做修改,整体流程图如下所示

在开始设计时,首先想到了两种方案,一种是没有设置挡板,摆杆,直接按照一定的时间供送物料,但是运行速度缓慢,包装效率低下,且节拍设置不合理,隔板的位置是放在推板的肋板上的,但是隔板本身的长度即20厘米,再加上气缸需要提供200毫米的行程,考虑到气缸本身的长度有400毫米,肋板本身的长度很短,一旦增加长度的话,其机械强度一定会减小,还需要额外设置肋板,会给安装带来不便。第二种是将推入动作分隔开,集合完成之后,推入是一个动作,在下一个空间完成下落堆叠的工作,但是这种将一个整体分离开,从本质上来说,这种类似于吸盘式装箱机或者是抓手能够实现的动作,而不是水平推入式,与主题不符。综上可以采取第一种方案,在节拍,挡块,以及推板上做修改,整体流程图如下所示

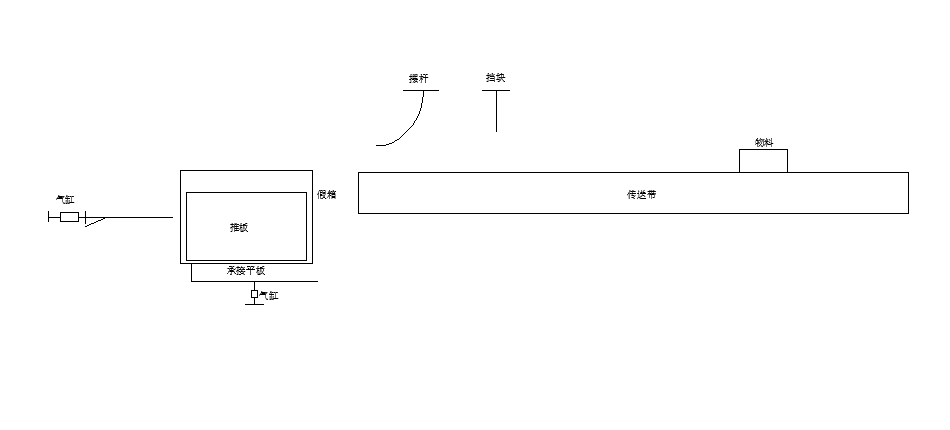

图2.1 包装流程图

2.2方案优化设计:

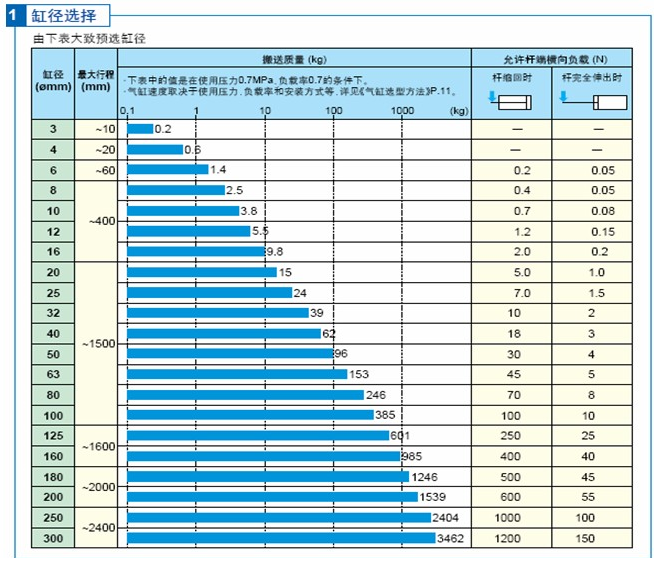

物料供送采用电机驱动,阻挡以及推入部分均由气缸推动,本次设计共计采用六个气缸,其中五个选择SMC标准气缸,但型号不同,另一个选择迷你气缸。在挡板处,一开始确定供料速度是每秒一个,物料之间的距离是50厘米,节奏太快,后面修改为间距60厘米,运输速度不变,1.2秒运送一个物料到达挡板附近,然后每集合三个产品挡块才会上升,物体通过后立即下降,上升和下降动作均不超过0.6秒,为了下一个物料到达之前挡块恢复初始位置。即在2.4秒的时间内,完成后面的一系列动作,而这是可以实现的,这说明,每一个循环动作在3.4秒以内完成,而装箱的产品需要堆叠两层,即6.8秒以内可以完成一次装箱动作。

承接板一开始设计的时候,下落时刚好和假箱的侧面与底面配合,但是由于其是一个不稳定的结构,运动过程中容易发生倾斜,且长久之后会发生干涉,金属之间的摩擦也会产生噪声。经过改善之后,侧面留出了5毫米的间隙,且在底部加了一个伸缩杆用于保证承接板的平稳运动。

隔板的设计一开始是简支梁结构,且用一个支架安放气缸来推动,虽然在隔板的一侧焊接了一个连接板,但是运动也很不稳定。经过改善之后,在支架和隔板之间加了一个滚轮,一方面用于增加其强度,也能保证隔板运动的平稳性。

隔板的设计一开始是简支梁结构,且用一个支架安放气缸来推动,虽然在隔板的一侧焊接了一个连接板,但是运动也很不稳定。经过改善之后,在支架和隔板之间加了一个滚轮,一方面用于增加其强度,也能保证隔板运动的平稳性。

图2.1 整体流程示意图

以上是运动流程的示意图,先由电机带动传送带将物品传送到挡块处,之后挡块上升,包装件通过后立即下降阻挡下一个包装件,然后推杆推动物品至水平承接板,因为传送带本身就可以带动包装件前进,推板只需提供很小的力,主要起整形作用,以免堆叠不整齐,承接板下降将物品集合到假箱处,再由气缸带动隔板向前推动一定行程分隔两层包装件,堆叠完成后隔板退回,再由水平方向的气缸分别带动假箱和推板运动,此即为水平推入式装箱机构,由于是二维的原因,有些运动并不能完全表示出来,只说明整体的工作流程。

第三章:传送带部分设计

3.1带式输送装置的结构设计

3.1.1 输送带宽度的选择

当输送带运送的物品时松散状态时,根据要求的生产能力,物品特性,以及输送速度等进行计算后,再综合选取,如果输送的是大件的或者结构比较紧凑的话,需要测量一下物品的对角线的长度,然后在此基础上加100毫米,根据输送带宽度的选择标准,选择一个相近的但是略微大一些宽度的标准传送带。本次设计要输送的物品在输送带方向的宽度为200毫米,由于需要一点运输余量或者是方便本传送带以后可以输送别的物品,故选择较大的宽度,B=300毫米

3.1.2 输送带厚度

自动包装机械所包装的物品一半都是比较轻的,因此传送带的厚度也比较薄,正常情况下是2~5层,不过同时也要考虑到运输时的强度抗冲击抗腐蚀等要求,据此考虑,传送带的选择应满足以下几个条件:

- 能适应所输送物品性能的要求。

- 具有足够的强度。

- 具有适当且合理的厚度。

由于本次设计要求输送的是薯片,每盒500g,传送带表面长度为2米,每两盒薯片之间的运输间距是600毫米,因此传送带上同时可以输送4盒薯片,属于轻型载荷,为了降低成本,可以选用单层橡胶帆布带,即Z0=1.

3.1.3 输送带接头

输送带之间需要以一定的方式连接,且有许多不同的方式,本次设计要求结构紧凑,接头不能有凸起,并且其效果最好,可选硫化胶粘接接头,为最优选择。

3.1.4 辊子直径

传送带一共两个输送辊,一个为主动辊,一个是从动辊,也叫改向辊,主动辊对于传送带的输送性能有很大的影响,因此选择辊子直径是比较重要的一项设计工作。

一般取驱动辊直径为:

式中:——输送带的断面层数;

K——比例系数,时,取K150;较小时,可取K=80 ~ 100。

其他辊子直径可参照驱动辊直径选取:

从动辊直径 :

张紧辊直径:

取=1,K=80,D驱=KZ0=1×80=80mm

3.2 电机的选择

本次设计为普通的输送带输送装置,电机加减速器配合,给传送带提供合适的运输速度,电机作为动力源,故在设计输送装置功率时,根据输送带对物品的静摩擦力进行计算。

式中:——橡胶传送带与纸板的摩擦因数;

F1——输送带对薯片包装盒的作用力,N;

m——薯片包装盒的质量,kg;

g——重力加速度,m/s2。

式中:F2——辊轮对橡胶传送带的牵引力,N。

式中:TL——负载扭矩,N·m;

F3——负载合力,N;

L——力作用力臂,即辊筒半径,m。

式中:P——电机的计算功率,kw;

TM——电机的驱动扭矩,N·m;

n——电机的转速,r/min;

式中:P0——电机的额定功率,kW;

K——阻力修正系数,通常取1.1~1.15。

薯片的质量为500g,橡胶输送带与不锈钢的摩擦因数(输送带与纸板的摩擦因数略大,在此都取0.5),

辊轮对橡胶传送带的牵引力F2,代入式(5-3):

辊筒半径L=0.05m,负载扭矩TL,

由于设计要求传送带的运输速度是0.5m/s,也就是负载转速为2r/s,亦即120r/min。此时可初选电机为Y系列三相异步电动机额定功率0.55KW,同步转速1500r/min的Y80M1型号的电机,此时传动比i=12.5,驱动转矩Tm:

由此求得功率为:

因为同时可容纳四盒薯片,故功率应为5.2w, 取K = 1.15,可求得电机的额定功率:

故之前所选电机满足要求。

由上可知,电机所提供的转速和实际所需转速有差别,因此需要选择减速器,计算可知总传动比为12.5,取电机传动比为4,则减速器传动比取3.125。

第四章:推板部分设计

4.1挡板设计

上面提到为了包装的自动化进行,需要在传送带上安装一块挡板,但是为了便于分析,仍然放在这一部分进行设计。挡板是由不锈钢材料制成的,因其密度较小,外观美观,在同样体积大小的情况下其质量轻,能够减小气缸做功,且其机械强度达到设计要求。挡板的宽度为40毫米,高度2500毫米,厚度15毫米,由于横跨传送带且较薄,为了增加其强度,需要在两侧焊接两块加强板,加强板的两端距另一端都是100毫米,由于每个包装件之间的距离是700毫米,且传送带输送的速度是0.5m/s,每1.4秒就会有一盒包装件到达挡块前端,每4.2秒在挡块处三个包装件集合完毕,然后挡块在气缸的带动下上升,三个包装件通过之后挡块立即下降,4.2秒之后,产品再次集合完毕,挡块再次上升,在这段时间内,要完成推杆的推动整形,水平承接板的上升和下降,隔板的推进和后退,假箱和推板的前进和后退这一系列动作。相对之前的节奏慢了1秒钟,但是可以提高包装的质量。

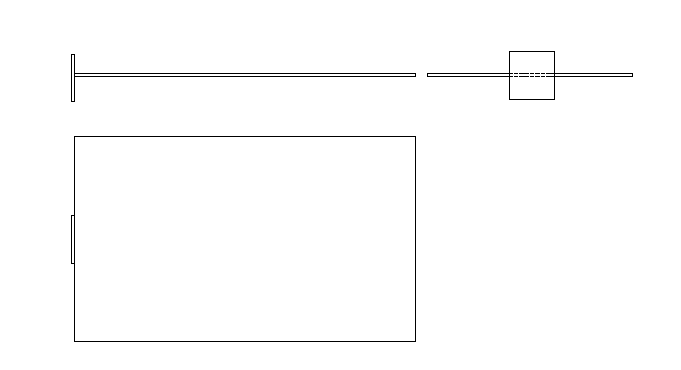

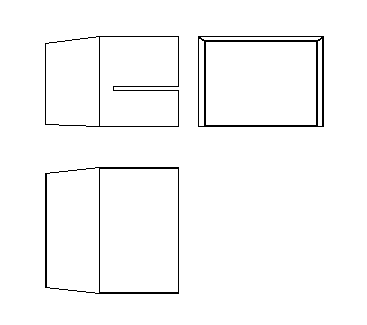

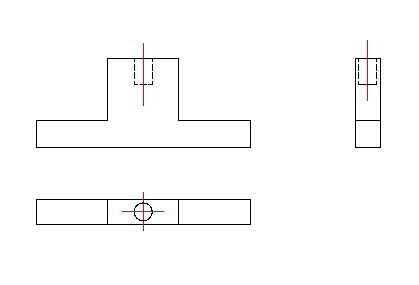

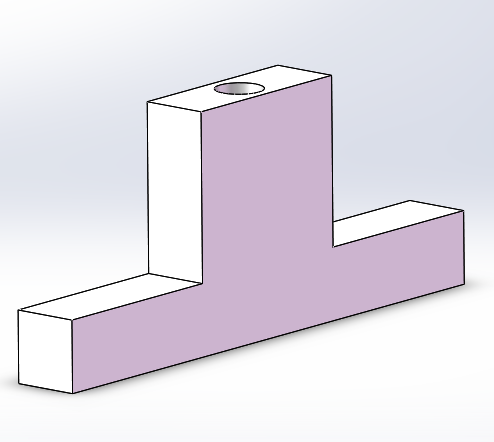

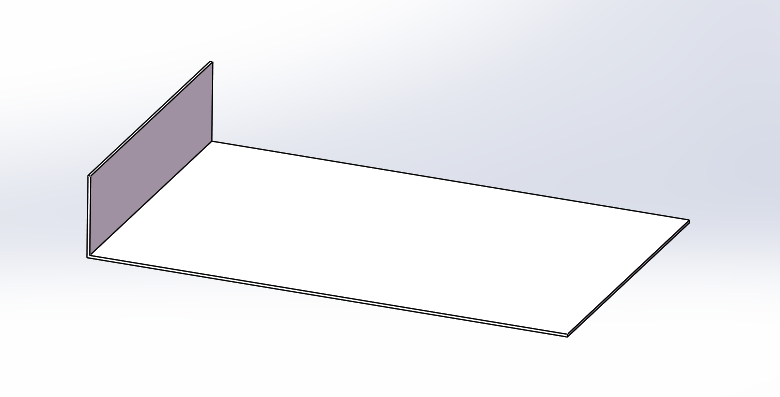

气缸的选型:此气缸安装在支架上,顶部有螺纹,和挡块的上部相配合,上升和下降的距离是100毫米,挡板的材料是铝板,其三维图和三视图如下所示:

气缸的选型:此气缸安装在支架上,顶部有螺纹,和挡块的上部相配合,上升和下降的距离是100毫米,挡板的材料是铝板,其三维图和三视图如下所示:

图4.1 挡块三维模型 图4.2 挡块三视图

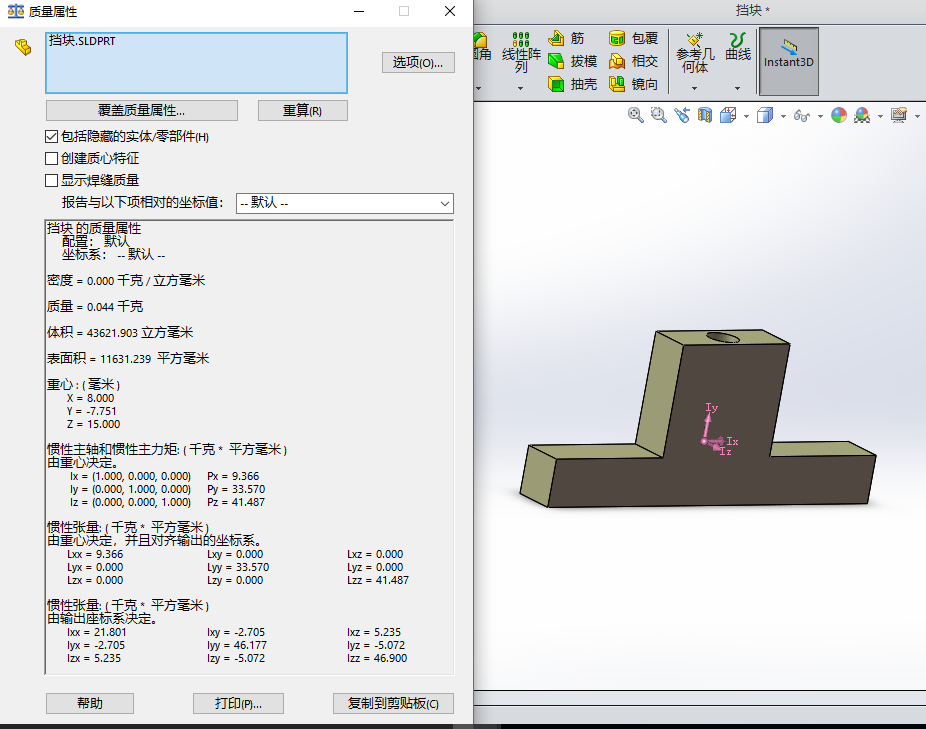

铝板的质量由solid works软件计算可知:m=0.044kg

上下移动距离是100毫米,克服重离做功为:

行程是100毫米,选择SMC标准气缸MB32-100-Z73,其顶部有螺栓,虽然上面是圆形,下面是长方体,螺纹配合的时候容易产生角度的倾斜,这时可以调节螺母来固定连接,以免气缸装配时倾斜而不美观。

行程是100毫米,选择SMC标准气缸MB32-100-Z73,其顶部有螺栓,虽然上面是圆形,下面是长方体,螺纹配合的时候容易产生角度的倾斜,这时可以调节螺母来固定连接,以免气缸装配时倾斜而不美观。

图4.3 挡块质量来源图

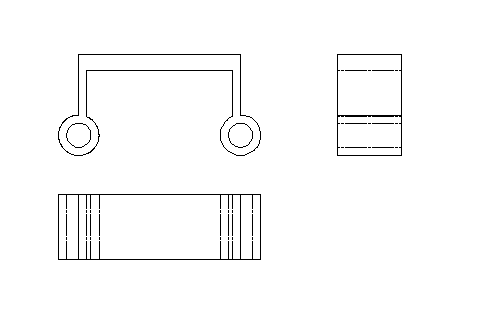

推杆结构设计

当包装件通过挡块之后要到达水平承接板,虽然传送带提供给其初始速度,但是考虑到堆叠时的形状,还是需要加一个推杆机构用来整形。此推杆机构仍由气缸推动,由于传送带本身即可带动包装件向前运动到达承接板上方,但是在0.5m/s的速度下做抛物线运动,当碰到承接板的侧面时容易发生反弹,因此需要利用推板来整合堆叠的形状。

由于包装件本身的高度为100毫米,推杆在不工作的情况下要高于包装件,且推动时在水平方向也有移动的距离,因此设定气缸的行程为200毫米,选用标准气缸SE32200ZT7。因为设计的运动轨迹是直线运动,所以其支架必须是倾斜的,与水平面的夹角是120°,材料和宽度都和挡块支架是一样的,但是需要注意的是安装尺寸,以免发生干涉。

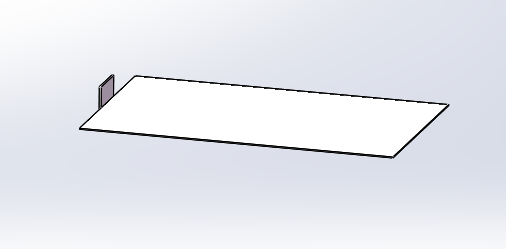

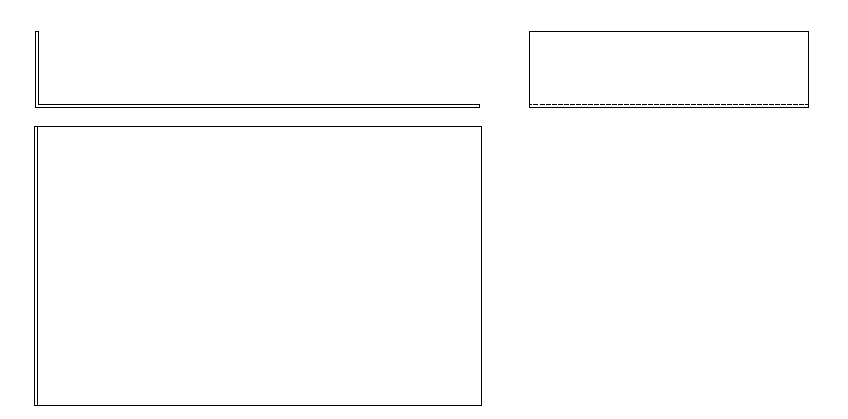

4.3承接平板设计

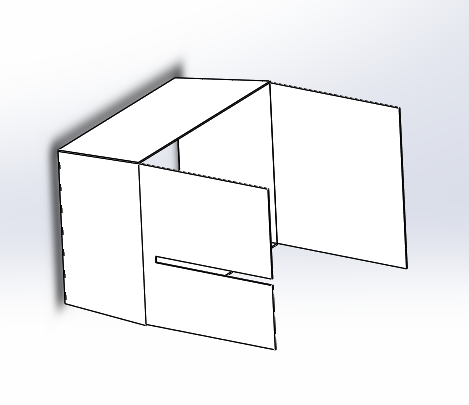

当物料从传送带末端由摆杆推动整形进入下一环节时,由水平承接平板承接,每一个包装件的质量为500g,共六件,故只需较薄的不锈钢板就可以承受重量,水平部分尺寸定为220×350×2mm,竖直方向的尺寸为220×60×2mm,小包装件的竖直方向尺寸是10毫米,所以在竖直方向的尺寸要超过一半,以免包装件在做抛物线运动过程结束后超出承接范围,两个方向的平板采用焊接的方式连接。三个小包装件是同时到达承接平板上的,之后就在气缸的带动下竖直向下运动,行程为200毫米,且其刚好和假箱的内框底部配合,但一侧留有间隙,大小为5毫米,以免发生干涉,且边界部分做倒圆角处理,圆角半径1毫米,不锈钢板厚度为2毫米,即使接触也不会产生较大的噪声和摩擦。运动至底部平齐位置停止。其底部还安装了一个伸缩杆,用于保证承接平板运动的平稳性,长久运动之后不会发生倾斜,伸缩杆的顶部和承接板的底部配合,底部和机架相连。

当物料从传送带末端由摆杆推动整形进入下一环节时,由水平承接平板承接,每一个包装件的质量为500g,共六件,故只需较薄的不锈钢板就可以承受重量,水平部分尺寸定为220×350×2mm,竖直方向的尺寸为220×60×2mm,小包装件的竖直方向尺寸是10毫米,所以在竖直方向的尺寸要超过一半,以免包装件在做抛物线运动过程结束后超出承接范围,两个方向的平板采用焊接的方式连接。三个小包装件是同时到达承接平板上的,之后就在气缸的带动下竖直向下运动,行程为200毫米,且其刚好和假箱的内框底部配合,但一侧留有间隙,大小为5毫米,以免发生干涉,且边界部分做倒圆角处理,圆角半径1毫米,不锈钢板厚度为2毫米,即使接触也不会产生较大的噪声和摩擦。运动至底部平齐位置停止。其底部还安装了一个伸缩杆,用于保证承接平板运动的平稳性,长久运动之后不会发生倾斜,伸缩杆的顶部和承接板的底部配合,底部和机架相连。

图4.6 承接平板三维图 图4.7:承接平板三视图

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: