食品生产线鸡蛋自动破壳去壳装置设计毕业论文

2020-04-09 15:24:32

摘 要

鸡蛋是种重要的食品原料,因用材数量巨大在食品加工中会耗费大量的人力物力。就当下而言,鸡蛋破壳去壳加工中仍然存在手工操作方式。手工操作不仅生产率低下,而且很有可能让鸡蛋受到污染。因此,对自动化破壳的方式进行研究具有极大的意义和价值。本文设计了食品生产线生鸡蛋自动破壳去壳装置,可以使鸡蛋自动地完成蛋壳和蛋清蛋黄的快速分离,从而避免手工操作引起的安全卫生隐患,提高鸡蛋破壳去壳速度。

课题围绕研究目标提出两种可行方案,并对比确定最优方案。在机械传动和气压传动的理论支持下,主要围绕鸡蛋自动破壳装置和蛋壳自动丢弃装置进行细化设计,运用理论分析、计算等方式,实现其结构组成、传动形式的设计及相关主要零部件设计或选型。

在研究中,进行了重要零部件的理论计算,借助SolidWorks进行建模和装配,完成鸡蛋自动破壳去壳装置的设计。

通过本设计,为提高鸡蛋破壳去壳的效率和安全卫生提供一种方法。

关键词:鸡蛋,生产线,破壳去壳装置,传动。

Abstract

Egg is an important food raw material, and a lot of manpower and material resources are consumed because of the huge amount of materials used. At present, eggs are still processed by hand in many places. Manual operation is not only inefficient, but also likely to contaminate eggs. Therefore, the method of automatic shell breaking is studied. This paper designs an automatic shell - breaking and shell - removing device for raw eggs in food production line, which allows the egg separate from the shell automatically, so as to avoid the potential safety hazard caused by manual operation and improve the speed of breaking eggs.

Two feasible schemes are proposed around the research objective, and the optimal formula is determined by comparison. Under the theory support of mechanical transmission and pneumatic transmission, this paper carries on the detailed design mainly around the automatic egg-breaking device and the automatic shell-removing device . By means of theoretical analysis and calculation, the design of their structure composition and transmission and the design or select the relevant main parts are realized .

In the research, the theoretical calculation of important parts was carried out and SolidWorks was used for modeling and assembly to complete the design of the automatic egg-breaking and shell-removing device.

The design provides a method for improving the efficiency and safety of breaking eggs.

Key Words:egg,production line, egg-breaking and shell-removing device,

transmission

目录

第1章 绪论 1

1.1 目的及意义 1

1.2 国内外研究现状 1

1.2.1 国内研究现状 1

1.2.2 国外研究现状 2

1.3主要研究内容 2

第2章 装置总体技术方案 3

2.1方案设计 3

2.2 最优方案确定 4

第3章 自动破壳装置设计 6

3.1破壳钢板设计 6

3.2 气缸的选型 8

3.3 螺纹接头与气管 8

第4章 蛋壳自动丢弃装置设计 9

4.1蛋壳自动丢弃装置介绍 9

4.2蛋壳自动丢弃装置设计 9

4.2.1电机功率的计算 9

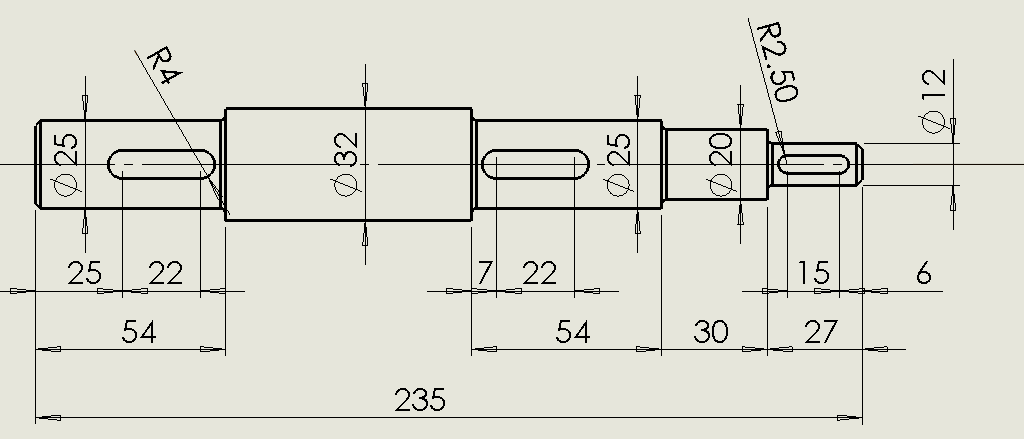

4.2.2链轮轴的设计 12

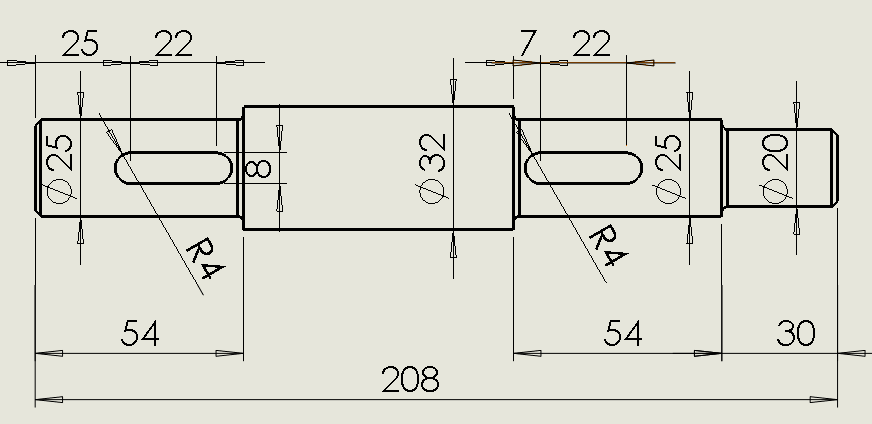

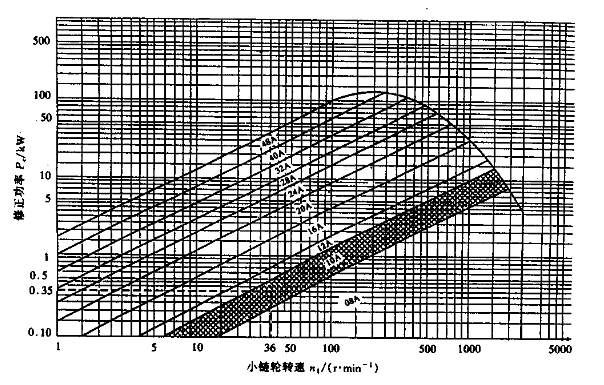

4.2.3链传动的设计 16

第5章 辅助破壳去壳装置设计 20

第6章 机架设计 22

6.1机架结构设计 22

6.2机架的尺寸设计 23

结论 25

参考文献 26

致谢 27

第1章 绪论

1.1 目的及意义

随着社会的发展,在食品选择上消费者不仅追求能够吃得饱,更加注重能吃得好。鸡蛋因其高营养价值而受到人们的重视。我们都知道,鸡蛋包含蛋白质、脂肪、维生素等众多营养成分,能够增强记忆力、刺激身体发育,对神经系统有极好的促进作用。很多食品产业对鸡蛋蛋液有着大规模的需求。但是,就当下而言鸡蛋破壳去壳加工工艺仍然是个难题。作为食品行业,生产效率和食品安全卫生是企业首要面临的严峻问题。生产企业既要追求较高的生产效率保证有利润可图,同时也要注重食品的安全卫生以保障消费者的人身安全。据报道,相当数量的企业里鸡蛋破壳去壳仍是手工进行的,而手工操作的生产率不仅低下,而且在此过程中很有可能会污染到去壳的鸡蛋。机械化自动破壳去壳的优点就显现出来了:第一,生产率高;第二,所需劳动力少;第三,机械操作比较清洁,避免很多食品安全卫生问题[[1]]。

因而设计食品生产线鸡蛋自动破壳去壳装置的主要目的:在食品生产线上,让机械自动地完成鸡蛋蛋壳和蛋清蛋黄的分离,避免了手工操作引起的食品卫生问题,同时提高破壳去壳速度以保证所需产量。设计鸡蛋自动破壳去壳装置的意义在于,既有利于将人们从劳累的剥壳劳动中解放出来,又能大大提高鸡蛋破壳去壳速度,同时避免了手工破壳去壳时细菌的污染从而提高食品安全性。

1.2 国内外研究现状

1.2.1 国内研究现状

国内的鲜鸡蛋破壳去壳的方式,主要有手工破壳去壳和机械式破壳去壳。机械破壳去壳加工主要如下:

(1)离心破壳去壳

工作原理:把鸡蛋倒在料斗里,利用鸡蛋的自身重力落入机器当中。机器高速旋转的离心力让蛋壳和蛋清蛋黄分离,蛋液从圆形出料管道流出,蛋壳则从方形出渣管道甩出去。

优点:结构简单操作方便,利用电机的高速旋转产生的离心力使得鸡蛋破碎,并利用蛋壳较轻的特点让蛋液和蛋壳分离,利用鼓风机的风压把蛋壳吹到方形管丢弃到蛋壳箱。

缺点:鸡蛋在圆筒内破碎后蛋壳和蛋液会混合,这就需要在操作前对鸡蛋进行深度清洗。而且经过高速旋转搅拌后的蛋清蛋白是混合的并且很浑浊,得不到整个的蛋清和蛋黄。

(2)回转夹持破壳

工作原理:破壳和夹持装置是一体的,结构上跟夹子类似,夹持鸡蛋的两个轴端。当送蛋机构运输鸡蛋至指定位置,水平旋转台回转夹持鸡蛋到破蛋处,夹持装置执行从正中间掰鸡蛋动作完成破壳,蛋液通过蛋液槽流入蛋液桶内,鸡蛋壳跟随着夹持机构送至丢蛋壳处扔掉,完成蛋壳自动丢弃功能。

优点:回转式运动,可完成连续破壳去壳,而且能获得完整的蛋黄。

缺点:加持机构需要准确和送蛋机构同步配合,这就对机械的安装有准确的要求。

1.2.2 国外研究现状

在国外,典型的有手工破壳和自动去壳两种方法。

其中自动破壳方式如下:

调查显示,国外研究出最新的吸蛋-清洗-夹持-送蛋-破壳-去壳的鸡蛋自动破壳去壳机器。

工作原理:该装置由末端执行器为吸附式吸盘的机械手将鸡蛋吸附移动到清洗装置上。在清洗装置上完成喷涂-清洗-干燥。通过传送装置将鸡蛋平移到固定的地方,破壳夹持装置夹持输送到破壳处。施加压力的破壳片在鸡蛋中部施加足够压力使得鸡蛋中部裂开,鸡蛋蛋液顺利流出而蛋壳仍被夹持送到丢蛋壳区,如此循环工作。

1.3主要研究内容

本文的结构和内容安排如下:

第1章:介绍本课题研究的研究背景、目的和意义以及国内外研究现状。

第2章:提出两种可行的方案,并通过比较选择出最佳的方案。

第3章:设计鸡蛋自动破壳装置,完成破壳钢片的设计、气缸的选型、气管接头选型。

第4章:具体设计蛋壳自动丢弃装置的结构组成、传动方式,完成电机选型、链轮轴的设计、链传动设计。

第5章:完成鸡蛋辅助破壳去壳装置的设计。

第6章:设计机架,包括机架材料的选择、连接件的选用、重要尺寸的计算和型材长度的计算。

第2章 装置总体技术方案

2.1方案设计

设计的初始条件:

(1)市场鸡蛋近似椭圆形,平均尺寸:长轴l=55mm,短轴d=40mm。

(2)要求平稳传动

(3)破壳速度要求:2~5枚/秒

本次课题围绕“食品生产线鸡蛋自动破壳去壳装置设计”进行研究,在查阅相关文献的基础上,围绕鸡蛋破壳去壳的工艺过程,进行相关机构设计,包括计算、分析和建模,实现鸡蛋破壳前传输、自动破壳和蛋壳丢弃的功能。

表2.1 鸡蛋自动破壳去壳的工艺过程

工序号 | 工序内容 | 执行机构 |

1 | 供应鸡蛋 | 送蛋导槽 |

2 | 传输鸡蛋 | 传送机构 |

3 | 检测鸡蛋 | 传感器 |

4 | 破壳 | 破壳机构 |

5 | 去壳 | 蛋壳丢弃机构 |

根据鸡蛋破壳去壳的工艺过程,分析完成上述工序所需要的执行机构:

(1)自动破壳装置

具有破壳功能,能在指定的破壳工位上完成破壳工序。

(2)蛋壳自动丢弃装置

具有传输和去壳功能,能输送鸡蛋到破壳工位,破壳后运输蛋壳到丢蛋壳处。

(3)辅助破壳去壳装置

具有承载和辅助功能,能在传输过程承载鸡蛋、破壳工位辅助破壳和破壳后辅助丢弃蛋壳。

本次设计构思两种可行方案选择:

方案1:自动破壳装置为凸轮摆杆机构控制的细小金属杆,自动丢弃蛋壳装置为水平往复运动的机械爪。

方案2:破蛋装置为双作用气缸控制的金属板,蛋壳自动丢弃装置为回转式丢弃机构。

方案1的优点是结构简单,适合速度较高的往复运动;其缺点是机械爪往复运动过程中会花费时间,换言之,鸡蛋由供蛋工位传输到破壳工位作间歇步进运动,其运动的惯性力和冲击现象不利于提高生产率。

方案2的缺点是结构较为复杂,需要的连接、装配的配件较多;但这种方案的优点是占地空间较小,主传送系统作连续等速运动,送蛋、破壳和蛋壳丢弃的工序配合紧凑,蛋壳自动丢弃装置兼顾着夹持和输送的功能,生产效率高。

由以上两种方案对比,方案2的优点更显著。连续运动的回转式蛋壳自动丢弃装置既能节省生产空间又能不间歇地循环运动,更加有利于提高送蛋和蛋壳丢弃的效率。破蛋机构为金属板,由双作用气缸控制,能有节拍地控制破蛋速度。

2.2 最优方案确定

方案2中的蛋壳自动丢弃装置的回转机构有两种选择:水平回转丢弃机构和竖直回转丢弃机构。

对于水平式回转机构,其构造是在水平转盘上均匀安装若干个支撑,支撑上安装有夹子形式的辅助破壳去壳装置,能够夹持鸡蛋的两个轴端。当鸡蛋随着转盘转到指定破壳工位,辅助破壳去壳装置执行中部掰开动作,让鸡蛋从下部裂开缝隙,鸡蛋蛋液顺利流出。蛋壳被辅助破壳去壳装置的夹子夹持,随蛋壳自动丢弃装置输送到丢蛋壳工位扔弃。就其机构特点而言,优点是占地面积较小,回转速度较快。缺点是需要准确、均匀地装配夹持装置,且夹持装置和送蛋机构需要紧凑的同步配合,蛋壳丢弃需要辅助破壳去壳装置大角度张开,不好实现这个动作。

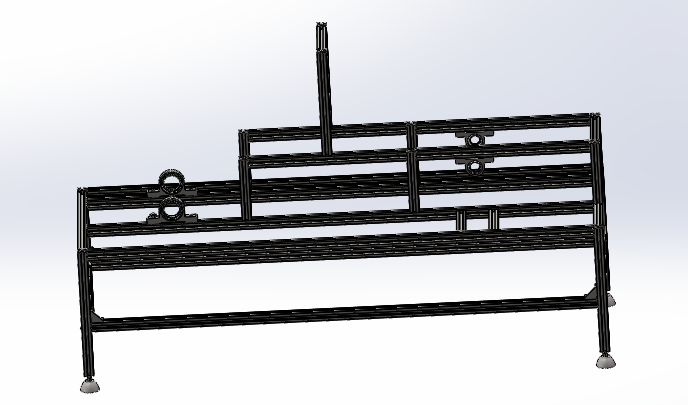

对于竖直回转机构,蛋壳自动丢弃装置是利用链轮-链条的传动实现鸡蛋的输送和蛋壳的自动丢弃。在两排并列的链轮-链条上,装配链板蛋托形式的辅助破壳去壳装置,承载鸡蛋到破壳工位执行破壳工序,破壳工序结束后蛋壳自动丢弃装置将蛋壳运送到丢蛋壳工位翻转扔弃。就其机构特点而言,缺点是需要良好的润滑,不适合用作转速过快的传动;其优点是成本低廉易安装,传动效率高,能在低速下平稳地工作。

综合比较,蛋壳自动丢弃装置选择竖直回转丢弃机构的方式。基于最优方案的设计,进行鸡蛋自动破壳去壳装置的细化设计。以下为最优方案设计:

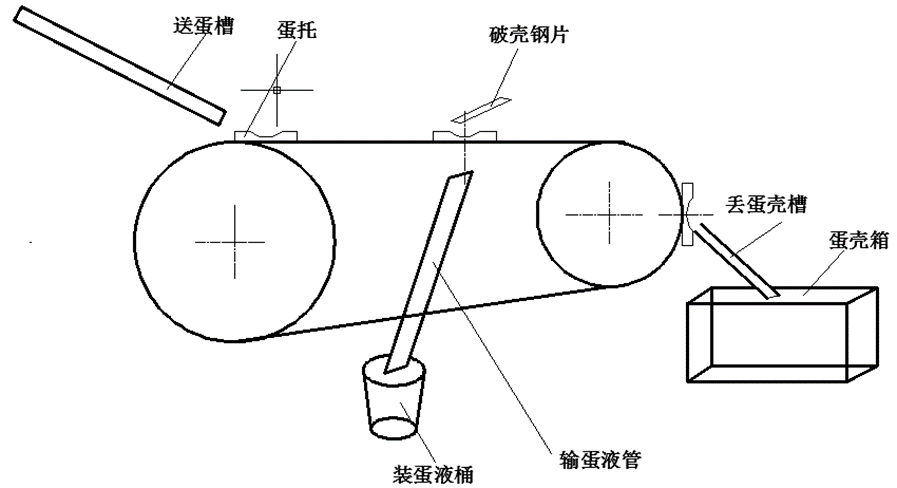

自动破壳装置:破壳装置是由气缸控制的金属钢板,由气缸控制施加压力的时间、两次施加压力的时间间隔。配备光电传感器,检测是否有鸡蛋到来以及传出破壳的指令。

蛋壳自动丢弃装置:兼顾着输送鸡蛋到破壳位置和自动丢弃蛋壳的功能。是由链轮-链条传动机构作为主传动单元。链条的内链节外伸设计的较长,以便安装辅助破壳去壳装置。

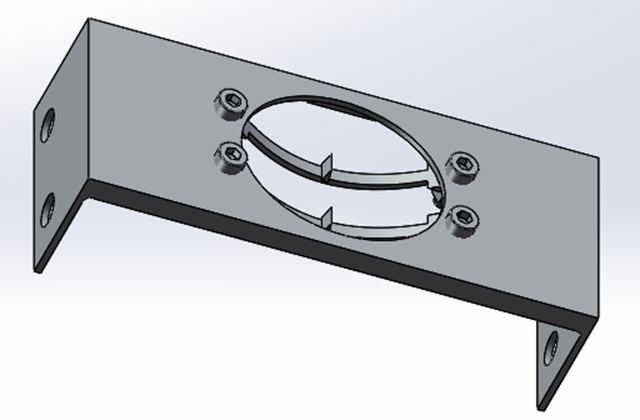

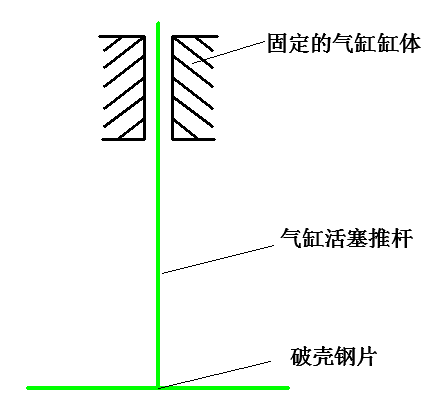

辅助破壳去壳装置:具有承载鸡蛋和辅助破壳去壳的功能,结构上设计成链条上配合的蛋托链板。蛋托链板上开设有椭圆孔,孔下安装有辅助破壳金属弧条和辅助破壳凸起。鸡蛋从送蛋导槽供料时,会落到蛋托链板上。当蛋托传送到破壳工位,传感器检测到信息并传出指令,气缸控制破壳钢板向下运动对鸡蛋施加压力直至压碎蛋壳,蛋托起到支撑的作用。破壳后蛋托在链条的带动下运载蛋壳送到链条末端翻转丢弃蛋壳。

以下为初步设计的示意图:

图2.1 自动破壳去壳装置设计示意图

工作过程:

电机开启,链轮-链条传动机构开始工作。鸡蛋在供蛋托盘上利用自身重力依次地沿着送蛋导槽滑向回转式蛋壳自动丢弃装置装配的蛋托上,让鸡蛋随着链条运动到破壳工位执行破壳。为了保证鸡蛋能准确地落入蛋托凹孔里,在送蛋槽的底部设塑料挡片,即使鸡蛋起初鸡蛋不能准确落入凹孔内,随着链条的传动,塑料挡片也会把鸡蛋卡进去。传感器放置在破壳钢板处,当检测到鸡蛋送到破壳位置时,传出破壳信号,气缸推杆向下运动对鸡蛋施加压力致使鸡蛋破壳,蛋液从蛋托底部落入输蛋液管顺利流入装蛋液桶,而蛋壳在蛋托上跟着蛋壳自动丢弃装置水平移动到该装置末端将蛋壳翻转丢弃到丢蛋壳槽,如此连续工作。

第3章 自动破壳装置设计

自动破壳装置所需完成的工作是检测鸡蛋的到达、执行破壳的动作并复位。破壳钢板设计成平板形状;破壳钢板需要向下运动和复位,考虑到气动元件具有结构简单、安装维护方便、输出力和工作速度易调节、绿色环保等优点,执行机构选择使用双作用气缸。

因此自动破壳装置的设计包括破壳钢板的设计、气动执行元件气缸的选型、气管接头及气管的选用。在自动破壳装置当中,需要用传感器检测鸡蛋到达的信号并传输出破壳动作指令,因此也要选用光电传感器。

3.1破壳钢板设计

破壳钢板是鸡蛋自动破壳装置的末端执行器。

破壳钢板与气缸推杆通过螺纹连接,为防止二者间连接松动,在连接处加设紧固螺母。破壳板片利用气缸推杆的行程运动工作,当气缸推杆向下运动,破壳钢板执行对鸡蛋施加压力至蛋壳破碎;当气缸推杆向上运动,破壳钢片复位。传感器并非重要原件,只需要不影响机器的结构安排并且能完成检测信号即可。在这里选择型号为E3Z-D62的传感器。

其机构运动简图如下:

图3.1 破壳板片运动简图

机构的自由度F根据公式计算:

式中:

n—活动构件的数量

—低副数量

—高副数量

其中,n = 1, = 1, = 0

代入数值,得 F = 31-21 = 1

根据“原动件数等于自由度数,机构具有确定运动”,故而破壳钢板具有一个自由度,只有向下或者向上的运动方式,符合设计的需求[[2]]。

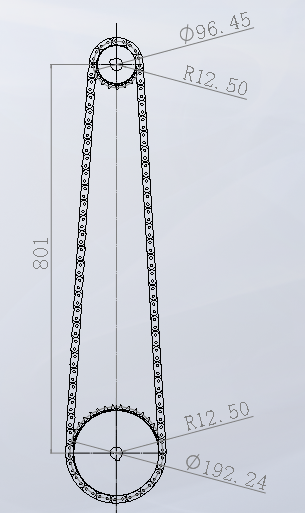

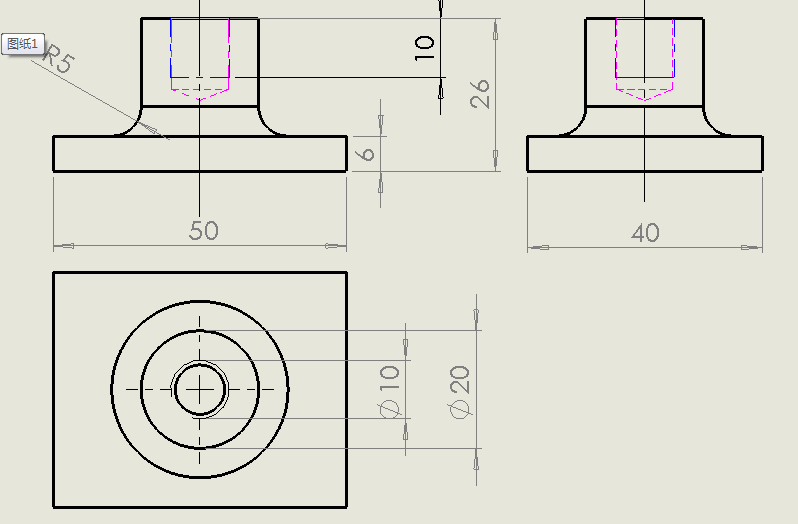

破壳钢板的结构设计:下端是6mm的矩形钢板,上端为开设螺纹孔的柱体,两部分通过焊接连接在一起。市场调研鸡蛋尺寸:长轴55mm,短轴40mm,平板尺寸比鸡蛋尺寸稍大。破壳钢板尺寸取l506mm。

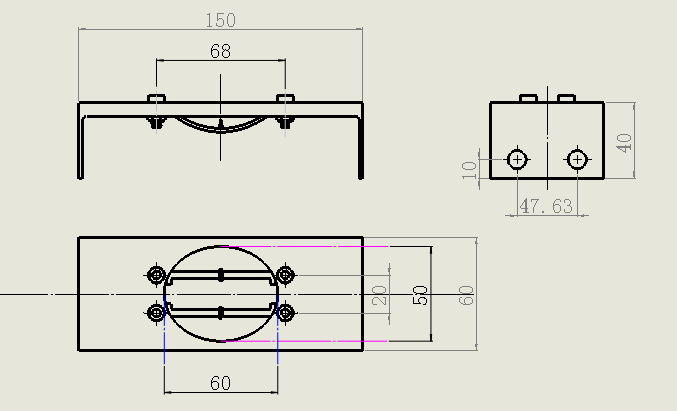

其设计尺寸如下:

图3.2 破壳板片的尺寸图

3.2 气缸的选型

气缸的选型主要选择其缸径和行程。

已经知道破壳所需要的力F=10N,也就是说气缸需要提供10N的力。对于行程,因为气缸在机架上的安装方式是竖直安装,为了不影响蛋托在水平方向上运输机鸡蛋,在起始位置的破壳板片底面到蛋托顶面的距离设定为l1 =50mm。考虑到破碎鸡蛋,破壳板并不需要完全挤压。气缸行程取L=40mm。

气缸的缸径可根据攻式计算:

F = P (3.2)

式中:

F-气缸产生的推力,N

D-气缸的缸径,mm

P-气缸内产生的压强,MPa

其中,F = 10N

P 取0.4~0.6 MPa,取P= 0.5 MPa

代入数值, D = 5.0 mm

在这里选择SE:标准复动型气缸。因此类型气缸最小缸径为32mm,故选择标准型号为

SE3240的气缸,竖直安装。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: