制药工艺/设备设计方法案例研究:旋风分离器设计以优化喷雾干燥颗粒收集效率外文翻译资料

2022-07-26 20:54:53

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

制药工艺/设备设计方法案例研究:旋风分离器设计以优化喷雾干燥颗粒收集效率

摘要

本文介绍了一个使用优化旋风分离器设计的方法提高制药应用中喷雾干燥分散体(SDD)的旋风收集效率的案例研究。

这个六步法结合了经典旋风分离器设计(CCD)相关性和计算流体动力学(CFD)建模技术的使用。通过组合这些技术,该方法避免了单独使用任何一项技术固有的限制,并且代表了传统的试错法方法的改进方案。具体来说,该方法通过减少(1)计算时间;(2)实验时间(即需要不必要的开发运行);(3)昂贵的活性药物成分(API)的使用来提高设计过程的效率。

此案例研究显示了如何使用这种方法来快速准确地设计具有改进性能的旋风分离器,以获得所需的产品特性(提高小颗粒的收集效率,而不使粒度分布变宽)。介绍验证数据以说明该方法的准确性。

copy;2010 Elsevier Ltd.保留所有权利

1、介绍

喷雾干燥是性能良好,广泛使用的药物操作,被用于在聚合物基质中产生均匀分散的药物颗粒。将药物和聚合物溶解在溶剂中并在高温高速气流中雾化,产生用于增加200多种低溶解度药物的生物利用度的小的喷雾干燥分散体(SDD)颗粒( Friesen等,2008; Vodak和Friesen,2009)。

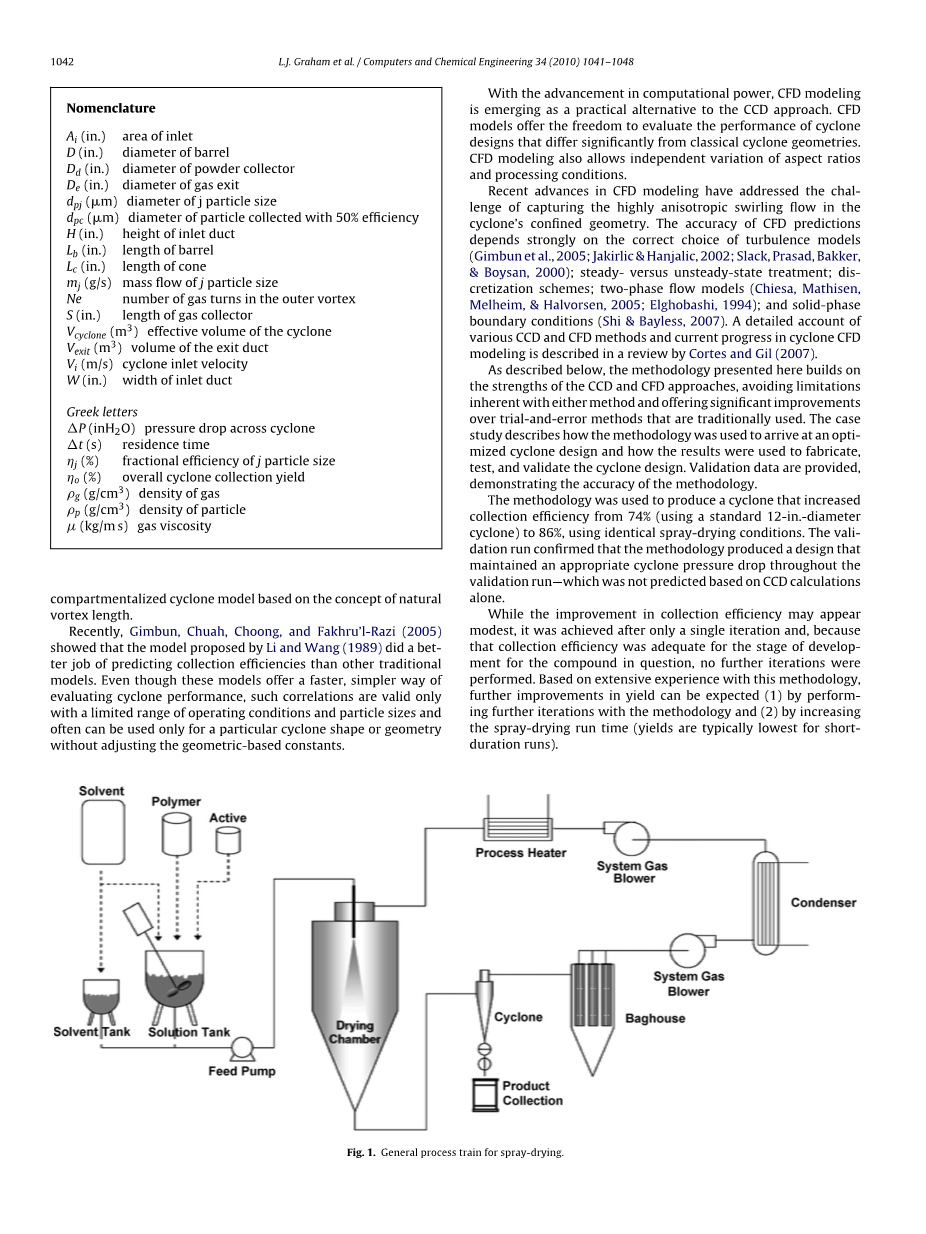

喷雾干燥操作的一般处理程序如图1所示。如图所示,旋风分离器用于收集SDD颗粒,这些颗粒被夹带在来自干燥室的气体出口流中(Dobry等人,2009)。产品收集效率(特别是对于小颗粒)是影响喷雾干燥过程的经济性的主要成本因素,因为增加收集效率可以使通常由昂贵的活性药物成分(API)制成的药物产品的产率最大化。

图1 喷雾干燥操作的一般处理程序

旋风分离器的尺寸和几何形状对于最大限度地提高喷雾干燥工艺的收集效率具有重要的影响。最佳设计会根据产品简介或工艺参数(即约束)而有所不同。例如,不同气体流量可能需要旋风分离器尺寸变化,而脆性颗粒则需要低剪切力以防止颗粒磨损。

本文介绍了一个案例研究,此案例使用一种方法来优化旋风分离器的设计,提高小颗粒SDD的收集效率。该方法将经典旋风分离器设计(CCD)相关性与计算流体动力学(CFD)模型的使用结合起来,充分利用了两种技术的优势。

CCD相关性本质上是半经验的,并被广泛用于化学工业设计(Cortes和Gil,2007),因为它们易于使用,并且以在大范围的操作条件和旋风分离器的几何形状上收集的广泛的实验数据为基础。因此,它们在计算上是廉价的,使得设计时间迅速。

从工程角度来看,计算压降和收集效率的相关性尤为重要。 Lapple(1951)提出的经典相关性使用起来最简单。Lapple(1951)使用飞行时间的概念和一系列简化假设来得出分割直径(dpc)的表达(即分离效率为50%的颗粒直径)。Barth(1956)提出了一个改进的相关性,其解释了涡流探测器的几何形状的影响。 Leith和Licht(1972)提出的模型介绍了使用自然涡流长度而不使用旋风分离器的几何长度(高度)的概念。这有助于正确计算停留时间,从而准确预测收集效率。Dietz(1981)基于自然涡旋长度的概念开发了一个划分的旋风分离器模型。

最近,Gimbun,Chuah,Choong和Fakhru#39;l-Razi(2005)表明,李和王(1989)提出的模式比其他传统模式更能预测收集效率。尽管这些模型提供了更快,更简单的评估旋风分离器性能的方法,但这种相关性仅在有限的操作条件和粒度范围内有效,并且通常仅可用于特定的旋风形状或几何形状而不调整基于几何的常数。

随着计算能力的提高,CFD建模正在成为CCD方法的实际替代方案。 CFD模型可以自由地评估旋风分离器设计的性能,这和经典旋风分离器在几何上有显著的不同。CFD建模还允许宽高比和加工条件的独立变化。

CFD建模的最新进展已经解决了在旋风分离器限制几何中捕获高度各向异性旋流的挑战。CFD预测的准确性主要取决于湍流模型的正确选择(Gimbunetal,2005; Jakirlic和Hanjalic,2002; Slack,Prasad,Bakker,和Boysan,2000);稳态与非稳态模型;离散化方案;两相流模型(Chiesa,Mathisen,Melheim,和Halvorsen,2005; Elghobashi,1994);和固相边界条件(Shi和Bayless,2007)。 Cortes和Gil(2007)的综述中详细描述了各种CCD和CFD方法以及目前气旋CFD建模进展。

如下所述,本文介绍的方法基于CCD和CFD方法的优势,避免了任何一种方法所固有的限制,并提供了传统试错法的显着改进方案。案例研究表明,该方法用于获得优化的旋风分离器设计,以及如何将结果用于制造,测试和验证旋风分离器设计。提供验证数据来说明方法的准确性。

该方法用于生产优化旋风分离器,该旋风分离器使用相同的喷雾干燥条件可以将收集效率从74%(使用标准12英寸直径的旋风分离器)提高到86%。验证运行证实,该方法设计在整个验证阶段保持适当的旋风压降 - 这不仅基于CCD计算预测。

虽然收集效率的提高可能看起来不太显著,但仅在单次实验之后就能实现,并且由于收集效率对于所讨论的化合物的开发阶段是足够的,因此不再进行重复。 根据这种方法的丰富经验,(1)通过进一步重复使用该方法和(2)通过增加喷雾干燥运行时间(产量通常在短期运行中最低)可以进一步提高产量。

基于这里提出的,该方法代表了用于制药过程的旋风设备设计的有吸引力的方法。 使用这种六步法进行旋风分离器设计,可以提高收集收益率,而无需广泛的开发运行或设计重复,并且比单独使用CCD或CFD方法更为准确。旋风分离器设计以最少的开发时间,成本和API消耗满足了喷雾干燥处理的实际需要。

|

命名法 |

|

|

A i (in.) |

入口面积 |

|

D (in.) |

筒直径 |

|

D d (in.) |

粉末收集器直径 |

|

D e (in.) |

气体出口直径 |

|

d pj (mu;m) |

j粒径的直径 |

|

d pc (mu;m) |

效率为50%的颗粒直径 |

|

H (in.) |

入口管道高度 |

|

L b (in.) |

桶长 |

|

L c (in.) |

锥长 |

|

m j (g/s) |

质量流量的j粒径 |

|

Ne |

外涡旋气数 |

|

S (in.) |

气体收集器长度 |

|

V cyclone (m3) |

旋风分离器的有效体积 |

|

V exit (m3) |

出口管的体积 |

|

V i (m/s) |

旋风分离器进口速度 |

|

W (in.) |

入口管宽度 |

|

希腊字母 |

|

|

Delta;P (in H 2O) |

气旋压降 |

|

Delta;t (s) |

停留时间 |

|

eta; j (%) |

j粒径的分离效率 |

|

eta;o (%) |

总旋风收集产率 |

|

rho;g (g/cm3) |

气体密度 |

|

rho;p (g/cm3) |

颗粒密度 |

|

mu;(kg/ms) |

气体粘度 |

2、背景/物理状况

2.1旋风分离器设计在喷雾干燥中的重要性

由于运行成本低,维护要求低,旋风是理想的喷雾干燥工艺。旋风由两个主要部分组成:(1)被称为圆筒的上圆柱形部分;(2)被称为锥体的下锥形部分。

在操作过程中,载有颗粒的气流在筒的顶部切线进入,并向下运动,形成外涡流。离心力使颗粒与旋风分离器壁碰撞。当这种情况发生时,颗粒落入位于锥体的底部收集箱中。当外涡流气体到达锥体的底部时,产生内涡流,从而使从旋风分离器顶部流出的气流方向反转。未收集的颗粒与出口气流一起排出。

对于给定的旋风分离器,收集效率随着入口气流中颗粒尺寸和固体负荷的减小而降低。小颗粒SDD(或“细粉”)一直夹带在从旋风分离器排出的废气流中并被捕获在下方的袋式过滤器中。粘附在袋式过滤器表面的细粉很难收集,因此,当发生袋式过滤器上的细粉重载时,工艺产量降低。此外,大量的细粉可能会在整个袋子室内产生大的压降,在极端情况下可能导致操作停止。

旋风分离器设计的优化对于需要具有低固体负载(由于低溶解度的API)的喷雾溶液和收集小颗粒SDD的药物应用尤其重要。

作为本案例研究的重点讨论方法,使用直径12英寸的标准旋风分离器获得74%的总体产量。如下所述,该方法用于设计一种将总体产量提高到8%6的旋风分离器。尽管这种收益增长可能表现得不显著,但它代表了该方法的单次重复的结果。在(1)化合物的开发阶段待测试;(2)小批量生产;和(3)喷雾干燥运行的持续时间有限的情况下,不需要进一步的重复,该产率是可接受的。根据以前的经验,预计产品产量在批量更大,喷雾干燥时间更长的情况下将进一步提高。此外,预计随着旋风分离器设计方法的多次重复,可以进一步改善结果,产生逐渐提高的产量,直到达到后期发展阶段的目标。

下面详细描述旋风分离器的设计方法。

3、旋风设计方法的解释

这里描述的旋风分离器的设计方法建立在两种方法的优点上--CCD方法和CFD建模 - 以获得比任一单独的技术可能更准确的结果。

该方法,如图2所示,是基于喷雾干燥操作参数和颗粒性质的重复方法。如图所示(并在下面描述),该方法包括以下六个步骤:

(1)定义问题,制定设计目标;

(2)基于关键工艺参数(例如,质量流速,密度,粘度,压降)和固体 - 颗粒性质(例如密度,粒度分布)的识别确定操作条件;

(3)应用CCD计算来估计具有可接受的压降和能提高效率的新型旋风分离器的几何形状;

(4)使用CFD建模确定颗粒效率曲线并测试压降;

(5)设计制造优化的旋风分离器;

(6)实验验证,测试压降,确定实际产量。

图2 旋风分离器的优化设计方法

该方法使用CCD计算作为高效旋风分离器设计的第一步。CCD方法是基于设计工程师对操作流程条件,固体密度和旋风分离器类型(例如高效率,常规或高通量)的了解的逐步方法(Shepherd和Lapple,1939)。

CCD方法使用旋风几何,操作条件和粒子特性来计算旋风分离器的Ne,d pc和旋风收集效率曲线。然而,计算d pc的CCD方法忽略了入口粒度分布和浓度对旋风收集效率的影响(Wang,2000)。Wang已经表明,旋风收集效率曲线受到粒度分布和浓度的强烈影响(Wang,Parnell和Shaw,2000)。

然后使用CFD模型测试由CCD分析产生的旋风几何,以更准确的预测收集效率。具体来说,流体离散相模型(DPM)软件(ANSYSreg; Inc.,Canonsburg,PA)用于预测旋风流场中颗粒的轨迹,以产生分数效率曲线(ANSYS,2009)。这些曲线考虑了旋风分离器入口处的粒度分布和固体负载,并得出比CCD方法单独模拟实验观察更准确的预测。

重复可以在旋风设计方法中的任何点发生,但通常发生在第三和第四步骤之间(即CCD计算和CFD建模)。例如,可以基于CCD计算来识别设计限制,这些计算可能不会通过CFD建模来证明是准确的(如本案例研究中压降预测的情况)。基于CFD结果,旋风几何可以重复多次,直到达到所需的收集效率。在所需工艺和产品要求得到满足的情况下,重复停止 - 在本案例研究中,所需产品的产量在单次重复后实现,因此无需进一步的工作。

该方法的有效性如图3所示。其显示了

全文共12613字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[144511],资料为PDF文档或Word文档,PDF文档可免费转换为Word