17900DWT散货船艉部02分段生产设计毕业论文

2020-02-18 00:35:47

摘 要

这篇论文详细的讲述了17900DWT 散货船艉部02分段的生产设计过程。此船将交由某内河船厂建造,所以我根据此内河船厂船台实际的生产情况,首先确定了这条船的船体整体的生产设计方案,之后又完成了如下工作。生产设计的初始工作阶段主要是对专业文献检索查阅,通过参考专业文献对船舶的生产设计有了详实的了解,然后是对国外文献的翻译工作,以及对船舶的结构理论重量的估算,并以此为根据得出船体的建造方案并完成分段的划分方案;之后完成外板展开图的绘制和布板;然后先计算出各个分段在船台吊装安装焊接所需工时,并以此来确定船台的吊装顺序及其进度;之后再独立进行船艉103分段生产设计工作图和最后的回顾完善工作。

关键词:散货船;艉部;生产设计;外板展开;分段划分

Abstract

This paper gives a detailed account of the production design process of the 02 section of the stern of 17900DWT bulk carrier. The ship will be built by a certain inland waterway shipyard. Therefore, according to the actual production condition of the inland shipyard, the whole production design plan of the ship was first determined, and the following work was completed. The initial stage of production design is mainly for professional literature search and reference. By referring to professional documents, we have a detailed understanding of the production design of ships, and then the translation work of foreign documents and the estimation of the theoretical weight of ship's structural structure, and based on this, we can demonstrate the hull construction plan and complete the partition plan. Drawing and cloth board; then calculating the working hours of each segment in the berth installation and welding, and determining the hoisting sequence and progress of the berth. After that, the work plan of the 103 segments of ship stern and the subsequent improvement work are emphasized.

Key Words: Bulk carrier; stern; production design; outer panel deployment; segment division

目录

摘要 1

Abstract 2

目录 3

第一章 绪论 5

1.1国内外研究现状: 5

1.2目的及意义 6

1.3基本内容 7

1.4步骤与方案 7

第二章 设计对象及承造船厂概述 8

2.1设计对象概述 8

2.1.1 产品概况 8

2.1.2 设计 8

2.1.3 设计船体的结构特征 9

2.2承造船厂条件概述 9

2.2.1承造船厂背景 9

2.2.2.本船生产背景 10

第三章 毕业设计指导思想 12

第四章 船舶建造方案 13

4.1 船体建造方案的一般要求 13

4.2 船体建造方案应考虑的因素 13

4.3 船体结构理论重量的估算 14

4.4 本船船体建造方案的选择 16

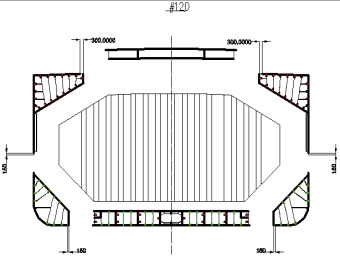

第五章 船体分段划分方案 18

5.1 船体分段划分的总体思想 18

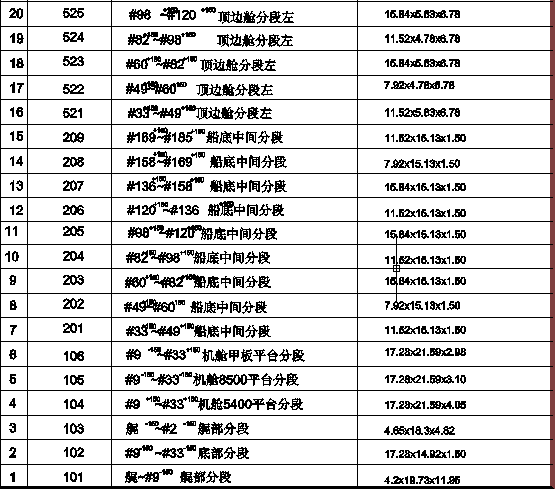

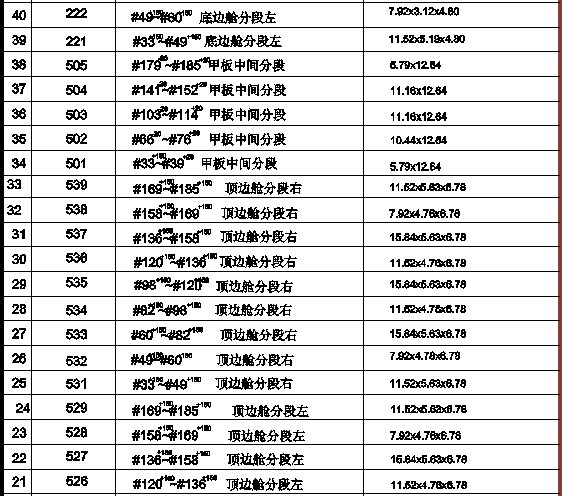

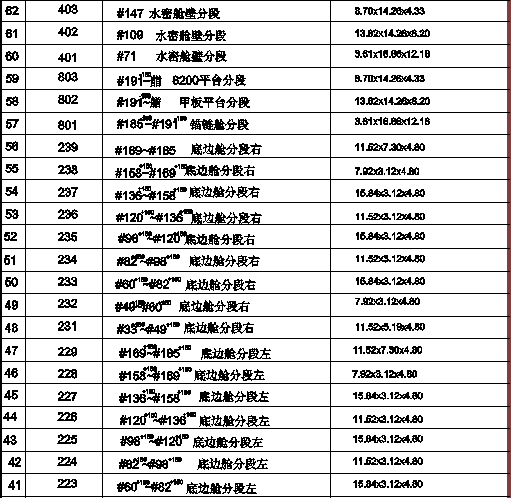

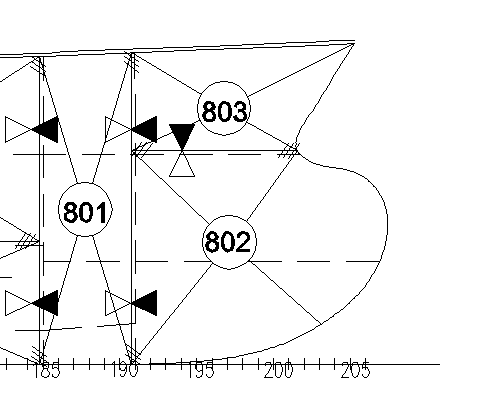

5.2 本船船体分段划分方案 19

5.2.1 本船分段划分图 19

5.2.2分段划分详细说明 21

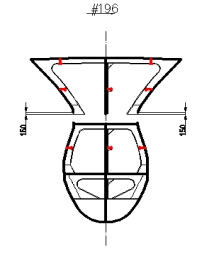

第六章 船艉103分段生产设计 27

6.1 艉部103分段结构特征 27

6.2 分段建造方法 28

6.3 焊接顺序说明 28

6.4焊接坡口形式 29

6.5 艉部103分段典型焊接顺序 29

6.6 完工检验 30

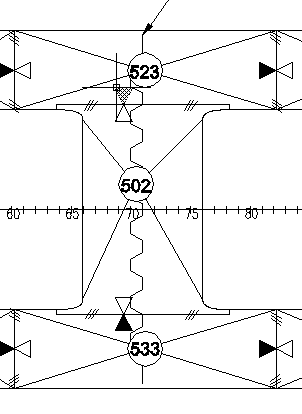

第七章 船台装焊工艺 31

7.1 船台安装准备工作 31

7.1.1 绘制船台中心线 31

7.1.2 绘制船台半宽线 31

7.1.3 绘制船台肋骨检验线 31

7.1.4 绘制高度标杆上的高度线 32

7.2 船台安装顺序及定位要求 32

7.2.1 船台吊装顺序 32

7.2.2 船台安装定位线 32

7.2.3 定位方法和接头形式 34

7.3 船台装焊顺序与进度安排 34

7.3.1 船台吊装顺序 34

7.3.2 船台装配进度安排 35

7.4 密性试验 36

第 8 章 生产设计总结 37

参考文献 38

附录清单 39

致谢 40

第一章 绪论

1.1国内外研究现状:

现今,我国货运量的百分之四十是散装货物的运输,这使得我国庞大的散货船运输,在国民经济发展中占据着越来越重要的地位,成为国际货物运输中的主要组成部分。然而我国的散货船船队,相对比于世界先进发达国家散货船船队的一般水平而言,它的吨位普遍偏小,其总量中的40%余是5万吨以下的小型的散货船,且这些小型散货船的老龄化情况相比而言普遍比较严重。同时,在2000年以前由于我国经济发展十分缓慢,因此对货物运输的需求量也比较少,5万吨以下的小型散货船就能够基本满足国内的运输需求,自从2000年以后随着中国经济的蓬勃发展,我国货物运输量也急速地增加,尤其是我国由于制造业的急速发展,对于矿物石油燃料等基础原料的进口量的也持续增加,这也使得散货船的货运量也一直持续增加。

由于国内市场对于散货船的需求量的持续增长,也大大刺激了散货船生产设计的发展。以其分段划分为例,设计船舶时,被设计船舶的分段划分是否适合于建造船舶是十分重要的。因此,其分段划分应该满足 。因此对船舶船体的分段划分就有各种各样的限制和要求。

。因此对船舶船体的分段划分就有各种各样的限制和要求。 要求、

要求、 、各个分段的结构强度的要求等,通常作为船舶生产设计的分段划分原则被提出,

、各个分段的结构强度的要求等,通常作为船舶生产设计的分段划分原则被提出,  。对于分段划分的研究其实就是对其原则的研究。因此,确定一个合理的分段划分原则就成为生产设计的船体分段划分方法研究的重要组成部分。

。对于分段划分的研究其实就是对其原则的研究。因此,确定一个合理的分段划分原则就成为生产设计的船体分段划分方法研究的重要组成部分。

近代以来,我国无数的卓越的造船人也就船舶的分段划分问题总结了许多研究和经验,提出总结许多分段划分原则及其方法。上世纪八十年代中在我国翻译之后出版的 中,对于船体的分段划分的原则进行了比较细致的介绍。总结起来可以得出几个要点:开始吊装的起点;吊装能力(地面组装状况及吊机类型)、组装作业条件、组装平台周期的工作条件、在船台的施工条

中,对于船体的分段划分的原则进行了比较细致的介绍。总结起来可以得出几个要点:开始吊装的起点;吊装能力(地面组装状况及吊机类型)、组装作业条件、组装平台周期的工作条件、在船台的施工条 。另外,该文件还表示这些条件有时候在某些场景会有些矛盾,必须通过当时造船的情形进行取舍选择。再由造船的设计有关人员,根据造船厂的现实的情况,全面地顾及到被建造的船的特征和需要建造的数量,来决定出适当的分段划分的方法。海外分段方法的研究主要是从保证制造的周期的流畅地进行的角度开始的。正如

。另外,该文件还表示这些条件有时候在某些场景会有些矛盾,必须通过当时造船的情形进行取舍选择。再由造船的设计有关人员,根据造船厂的现实的情况,全面地顾及到被建造的船的特征和需要建造的数量,来决定出适当的分段划分的方法。海外分段方法的研究主要是从保证制造的周期的流畅地进行的角度开始的。正如

《造船成组技术》细致地讲述了在高科技的现今条件下的造船方式与原理。另外,点明了分段划分是建造船体的基石与重点。

《造船成组技术》细致地讲述了在高科技的现今条件下的造船方式与原理。另外,点明了分段划分是建造船体的基石与重点。

从以上表明的关于国内外学者专家对于分段划分的研究的现状来看,无论是传统造船方法,还是现代造船方法,都没有将其区分成关联详细设计和生产设计的系带,对于船舶的生产制造时长和制造的质量起着至关重要的作用,并对其进行专门的研究。分段划分是变换设计的重要组成成分,研究 的不同分段划分的影响,找出合适的方案,

的不同分段划分的影响,找出合适的方案, 。

。

1.2目的及意义

当前,我国早已提出了要成为世界最大的造船大国的战略发展目标。中国的船舶业正发展的越来越迅速。造船的工业也实现了空前的繁荣,不断出现了各种先进的造船技术和方法。但是,如今船舶业的所谓买方市场情况仍然十分严重,船舶产业的竞争情况依然十分严重。为了能够在激烈的竞争环境中中生存壮大,就一定要追紧现代化的步伐。改变造船的模式,需要先进的造船管理方法和管理技术,降低生产产品的成本,提高生产产品的质量,提高综合生产能力,提高技术、经济、社会效益。通过实现最先进的船体生产设计,普及新的造船技术和工艺,改变生产的流程,缩短中间产品的运输路线,缩短造船周期,缩短单位工数和管理成本,降低材料和能源消耗,提高生产效率。本毕业设计符合船舶产品特点和制造厂的生产条件,参考国内外造船技术的发展前沿,创造性运用所学的知识解决设计上的问题。同时,要注意实际的生产条件,充分考虑工厂的具体情况,有效利用厂家现有的制造技术水平和设备能力,大幅改善施工条件。让毕业设计变得更加可行先进方便可靠。

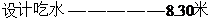

在这次设计过程中,本人设计的是17900 DWT船尾的02分段的生产设计。船舶主要尺寸: ,结

,结 ,

, 。承造船厂:某内河造船厂。在船舶的生产设计中,以当前现有的船舶的数据以及规范的需求为依据,

。承造船厂:某内河造船厂。在船舶的生产设计中,以当前现有的船舶的数据以及规范的需求为依据, ,设计轮舵控制设备,绘制其火控图,以满足其安全要求。按照规范说明来设计包括船舶区域的划分、关于救生设备的配备、船舶船员人数的安排和轮舵的设计。在设计中,要充分认识了解专业知识,设计的理论知识要和具体实践相结,要具有独特的思考和创新精神。设计规范包括国内航船法定的检查技术规程、国内的航船分类划分的规范、内河船舶的分类和建造规范。

,设计轮舵控制设备,绘制其火控图,以满足其安全要求。按照规范说明来设计包括船舶区域的划分、关于救生设备的配备、船舶船员人数的安排和轮舵的设计。在设计中,要充分认识了解专业知识,设计的理论知识要和具体实践相结,要具有独特的思考和创新精神。设计规范包括国内航船法定的检查技术规程、国内的航船分类划分的规范、内河船舶的分类和建造规范。

1.3基本内容

要大量借鉴国内外的研究,进行全面地调研, ,了解使用相关的学习软件,富有·1创意的利用课堂学习到的理论知识,与实际需设计船体要求规范相结合,并以此为基础,自主而独立地完成该所指定船舶指定分段的设计。

,了解使用相关的学习软件,富有·1创意的利用课堂学习到的理论知识,与实际需设计船体要求规范相结合,并以此为基础,自主而独立地完成该所指定船舶指定分段的设计。

设计的主要内容有:

1.4步骤与方案

1、在翻阅学习相关文献后撰写开题报告

2、结合以往的理论知识,根据船舶实际的条件, 方案,之后开始船舶主船体的分段划分工作;

方案,之后开始船舶主船体的分段划分工作; ,测量计算船体的肋位重量计算书,

,测量计算船体的肋位重量计算书, 。

。

3、以船厂船台的实际情况为标准,设计计算船台安装船体的工时,并以此为基准实际船舶分段的吊装顺序图和安装定位线图。

4、根据已设计的吊装顺序来计算船体分段在船厂船台所需的安装工时,编写绘制船体分段在船厂船台的 。

。

5、开始完成独立指定的分段的设计,并独立完成该分段的所有设计图表。

6、 。

。

第二章 设计对象及承造船厂概述

2.1设计对象概述

2.1.1 产品概况

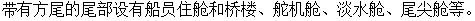

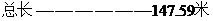

17900 DWT散货船是钢铁材质的结构,具有单层的甲板,单个的螺旋桨,由柴油机进行驱动发动。 ,该船舶总共有四个货物仓,主

,该船舶总共有四个货物仓,主 。主要行驶于国内的近海航区和长江中下游沿线港航行。装载率不低于1.4。

。主要行驶于国内的近海航区和长江中下游沿线港航行。装载率不低于1.4。

本船体的构造是根据 计的。船体结构为纵骨格式,船体的首尾肋骨距离为600毫米,货舱肋骨距离为700毫米。包括驾驶室的整个居住地和推进设备的场所都位于尾部。全船共设七个水密侧的船墙,将该船从尾端到头依次分为尾尖船舱、船舱、四个货舱、首部液舱和首尖舱。

计的。船体结构为纵骨格式,船体的首尾肋骨距离为600毫米,货舱肋骨距离为700毫米。包括驾驶室的整个居住地和推进设备的场所都位于尾部。全船共设七个水密侧的船墙,将该船从尾端到头依次分为尾尖船舱、船舱、四个货舱、首部液舱和首尖舱。

这艘船按照“ccs”的相关规定进入等级。设计和建造、排名的符号是CSA、CSM、Bulk Carrier、BC-C。

该船主要有以下舱室。

1.

2.机舱内设有主机,辅助机、客房监视室、修理室、储藏室等设施,一并都设置在足够的面积的二楼平台。燃料、轻油、滑油日用油房、沉淀室和储藏室都设置在适当的位置。双层底有油循环室、柴油室、污水室、油污船舱、燃料溢油室等必要的船舱。

3.货舱区有四个舱位。船舱里有带底的单层船壳、双层底和上层顶边船舱。第一个到第四个的货舱,两侧的底边和顶边的船室作为压载水室使用,船舱下的双层底设有压载水室、燃料室。

4.首部的液体船舱区域在货物室和船体首部之间。它设置有淡水船舱、紧急消防水泵室和深计船舱、油漆室、水手长储藏室、油压泵房、木工室和储物室等。

5.用作为压载水室的头等舱、锚位舱、电缆室主要都集中在首部。

2.1.2 设计

2.1.3 设计船体的结构特征

1.船壳板由许多钢板纵向布置焊接而成, 钢板长边由船长方向布置,形成船长方向一长列,故 称列板。各列板由于位置不同而有不同名字,在船底中心处的称为K列板, 又称平底龙骨。从船底向舷侧过渡, 各列板依次称A列板、B列板、C列板到舷侧顶部称S列板。甲板边板与舷顶列板之间的连接采用“T”型填角焊。从船底向舷侧过渡的部分称为舭部,与之相对应的列板,称为舭列板。平底龙骨与舭列板之间的列板统称为船底板。. 船体舷侧部位在上甲板以下的列板,称为舷顶列板。舭列板以上舷顶列板以下的列板称为舷侧列板。

2.船体底部结构、船舱区域为纵骨形式,机舱区域和尖首舱为横骨格式或纵骨格式。纵骨格式区域和横骨格式区间的部件有良好的变化过程。船的底部实肋骨间隔3个肋位。在水密舱壁下设置实的肋板。首尾尖舱内的每一个肋位都要设实肋骨。机舱的双层底结构布局和强化应满足主机座位的强度要求。

3.船舱区域的舷侧结构是横骨结构。顶边舱的构造是纵骨骼,每6条肋骨设置非水密横舱壁。纵向的骨架通过横向的水密甲板。下腔结构是相同的纵骨形式,每3个肋条设置非水密强力框架。肋骨的间隔是700 mm,纵骨的间隔是700 mm。

4.甲板是强甲板。除了船舱区域的船舱开口部以外,其纵骨构造是船舱开口端线内的横骨构造。上甲板有竖杆和强杆。上甲板的其他部分是横骨形式。甲板的大开口必须设置舱口一角。舱口盖中心线的上甲板以上的高度是2000 mm。围板设置水平面板,T型材,扶强材来固定强化。

5.水密横甲板伸向上甲板。船舱的横壁是垂直沟型的船墙。在舱口墙上设有上蹲。主船体的其他船壁是具有垂直扶强材料和适当数量的水平桁或垂直桁的平面舱口。

2.2承造船厂条件概述

2.2.1承造船厂背景

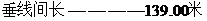

该内河船厂位于华中地区,是闻名于中内外的大型骨干造船企业,是国家重点关注的企业,该船厂始建于上世纪三十年代中期,具有悠久的历史。其占地面积约800000m2,其负责生产建造的船厂船台面积十余万平方米,它的生产码头绵延两公里, ,

, ,总共吊力达到了八千余吨;

,总共吊力达到了八千余吨; ,综合起来最大的吊装力为一百余吨;该船厂所有设备总共计达1100台;最多可以同时建造

,综合起来最大的吊装力为一百余吨;该船厂所有设备总共计达1100台;最多可以同时建造 。该船厂现今总共拥有员工总数为三千余人,拥有各种高端技术人才及管理人员一千余人。经过数10年的发展及全体员工的努力,该内河船厂已经成为中国著名的船舶生产基地。努力致力于科技与人工的结合,使产品生产更迅束,素质更高。大量地引进了日本先进的系统处理设备,广泛采

。该船厂现今总共拥有员工总数为三千余人,拥有各种高端技术人才及管理人员一千余人。经过数10年的发展及全体员工的努力,该内河船厂已经成为中国著名的船舶生产基地。努力致力于科技与人工的结合,使产品生产更迅束,素质更高。大量地引进了日本先进的系统处理设备,广泛采 ,并且积

,并且积 ,让该船厂一次次产量创造新高。

,让该船厂一次次产量创造新高。

、 、大

、大 ISO9001

ISO9001  集装

集装 吨乙二醇

吨乙二醇 吨级散装水泥船等产品。该船厂曾经被十分权威的克拉克松航运咨询公司评为2005年二十大船舶制造厂之一。

吨级散装水泥船等产品。该船厂曾经被十分权威的克拉克松航运咨询公司评为2005年二十大船舶制造厂之一。 亿元人民币,

亿元人民币, 。 该船厂

。 该船厂 不断加大修船和非船产品

不断加大修船和非船产品 压

压 、

、 被湖北省、武汉市确定为外轮修理定点厂家。

被湖北省、武汉市确定为外轮修理定点厂家。 出口创汇将达到

出口创汇将达到

2.2.2.本船生产背景

1) 目标建造的船舶数量:一年至少产三艘

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: