1800TEU集装箱船船体生产设计(甲板区域)毕业论文

2020-02-18 00:35:24

摘 要

本文根据三个月来在舟山船厂的实习成果,撰写了1800TEU集装箱船生产设计的流程。以舟山船厂的生产条件为依据,我们从船舶重量估算开始,依次进行了船体分段划分,船台定位安装,船台工时计算,余量布置等过程。最后,各人按对各自制定区域进行建模以及出图等工作。本文以双层底区域的B08C分段为指定区域展开的Tribon建模。

关键词:集装箱船;生产设计;舟山船厂;Tribon

Abstract

This paper have recorded our experience about the internship in Zhoushan yard and provided the process of production design of 1800TEU container ship. Based on the production ability in Zhoushan yard, we started from the weight calculation, and then determine the overall hull division plan, install and locate the berth and calculate the man-hour of berth. At last, we design three dimension model and drawing the picture for certain segment respectively. This paper take B08C segment in double bottom as the certain part to build model by Tribon.

Key Words:container ship;production design;Zhou Shan Shipyard;Tribon

目 录

第1章 绪论 1

1.1 选题背景 1

1.2 本文研究的主要内容和方法 1

第2章 毕业设计任务书分析 2

2.1 任务书分析 2

2.2 毕业设计指导思想 2

第3章 承造厂生产条件及设计产品概述 3

3.1 承造厂生产条件概述 3

3.1.1 承造厂背景 3

3.1.2 承造厂设备能力 3

3.1.3 基本工艺符号规定及说明 6

3.2 产品概况 7

3.2.1 1800TEU集装箱船主尺度 7

3.2.2 载货能力 7

3.2.3 主机、航速及其他 7

3.2.4 船体结构特点 7

第4章 主船体建造方案 9

4.1 主船体建造方案及选择原则 9

4.1.1 建造方案概述 9

4.1.2 建造方案选择原则和应考虑的要素 10

4.2 船体建造方案初步确定 10

4.2.1 重量计算 10

第5章 分段划分方案 12

5.1 分段划分原则 12

5.2分段划分方案 13

5.2.1双层底分段划分 13

5.2.2舷侧分段 14

5.2.3机舱区域 14

5.2.4首尾总段划分 14

第6章 船台安装工艺及工时计算 16

6.1船台总装的准备工作 16

6.1.1 船台上的准备工作 16

6.1.2 船体上的准备工作 16

6.2 船台精度控制 17

6.2.1 影响船体结构余量的因素 17

6.2.2 船台余量布置 17

6.3 船台吊装顺序 18

6.4 船台工时计算 19

第7章B08C生产设计 20

7.1 Tribon简介与应用 20

7.1.1 Tribon软件概述 20

7.1.2 Tribon编码规则 20

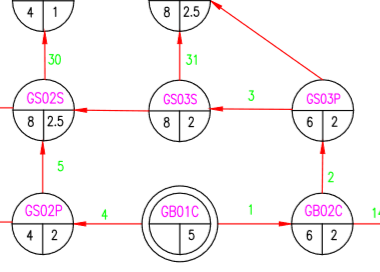

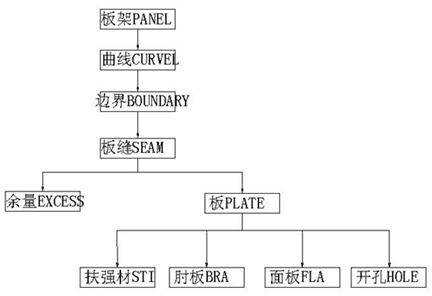

7.2 Tribon 建模 21

8.3 B08C建造方案流程图 24

8.4 组立图出图 25

第9章 结语 28

参考文献 29

致谢 31

附录 32

第1章 绪论

1.1 选题背景

随着时代的进步和经济水平的提升,船舶行业的竞争愈演愈烈,对船舶设计的要求也日日高升。生产设计作为紧密连接设计与生产的一环,深刻地影响着施工的效率和经济性。一个优秀的设计方案,可以大大减少工人的劳动时长,降低船厂的建造成本,从而改善施工环境,提高生产效率。

目前,集装箱船正想着大型化、多用途、高速化发展,这种趋势下的集装箱船靠港装卸时间减少、进出港口速度加快,进而运输效率增高。我国的集装箱船虽然起步较晚,但发展速度后来居上,近年来生产了大量的集装箱船,正在大力发展集装箱船运输。

本文根据舟山船厂的生产条件和实船要求完成了1800TEU生产设计。

1.2 本文研究的主要内容和方法

本位结合舟山船厂的生产实力和1800TEU集装箱船的产品特点,充分查阅相关资料与论文,学习使用船厂的Tribon软件进行建模,结合毕业设计指导书的要求,完成了1800TEU集装箱船的船体分段划分和船台装配及工时计算,并绘制了相应图纸。同时,也完成了指定分段的生产设计和建模并绘制了相应图纸。

本文的主要内容包括以下几个部分:

(1)熟悉舟山船厂的设计生产水平;

(2)全船重量估算;

(3)制定主船体建造方案;

(4)完成船体分段划分;

(5)设置船台安装流程、计算船台工时;

(6)完成指定分段的建模与出图。

第2章 毕业设计任务书分析

2.1 任务书分析

通过查阅船体设计相关的图纸,如总布置图、中横剖面图等,我们了解了毕业设计要求的1800 TEU集装箱船的基本船体情况;通过翻译英文版技术规范的相关章节,我们了解了船东对产品的详细要求;通过设计院的指导与教学,我们学会了使用Tribon建模和组立出图;通过相关的培训与讲解,我们了解了造船厂的设备布局和车间生产能力,并为船体分段划分和分段生产设计做好了准备。

2.2 毕业设计指导思想

本次生产设计需要密切结合舟山船厂的生产条件,密切结合当代造船模式的要求和实际情况的限制,给出一个合理的船体生产设计方案。要最大限度地发挥承造厂的生产潜力,同时使作业环境达到最优水平,以此来保证最高效率的生产的进行。在实际操作中,应尽量设计为小组立建造,以保证船舶设计可以均衡连续地进行,做到施工最简化,技术最先进,经济最实惠。

第3章 承造厂生产条件及设计产品概述

3.1 承造厂生产条件概述

3.1.1 承造厂背景

扬帆(集团)有限责任公司是着眼于设计制造品质优良的船舶的企业。它创建于1952年,当时名为舟山船厂。后来改制为“扬帆集团)有限责任公司”。

半个世纪以来,扬帆造船饱经沧桑,也渐渐有了五家附属企业,即:舟山船厂、浙江东海岸船业有限公司、舟山大神洲造船有限公司、青岛扬帆船舶制造有限公司和浙江扬帆通用机械制造有限公司。

扬帆集团地处舟山市普陀区,占地面积约225万平方米,岸线长度约为5239米,规划纲领为每年能生产制造出350万载重吨数的船舶,是目前华东地区最为重要的现代化造船基地,也是最大的出口船厂之一。

3.1.2 承造厂设备能力

1800TEU集装箱船将在设计院内完成生产设计,再交由东海岸船厂生产,东海岸船厂综合生产水平为年产6艘船只。限制的堆放钢材的尺寸为210*118米,堆放场的总面积约为24780平方米,同时拥有起吊能力为20吨的电磁吊和起吊能力30吨的桥吊。东海岸船厂有两条钢材预处理流水线,其中一条加工能力为每班130块板,用来处理尺寸不超过4.5*16米的板材;另一条型材流水线处理能力则为每班不超过总长5000米,所加工的型材尺寸不可超过3.2*16米。东海岸船厂的钢材切割加工车间的生产能力则如下表所示。

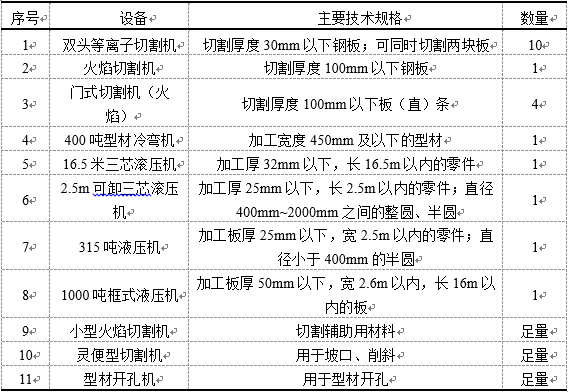

表3-1 钢材切割加工车间设备及能力

东海岸船厂的其他流水线还有:平面分段流水线等。平面分段流水线为一占地276*38*12米的设备,可以加工箱形分段,要求该分段形状平直,若用于拼接板列则要求单块板不高于16米。

对于尺寸较小的中小组立,在专门的制作车间里进行,该车间用于制作主船体的零部件,所占空间大小为276*38*12米。车间内设有两量吊车以及两量桥式行车,起重能力分别为5吨、10吨和10吨、32吨。

东海岸船厂的分段制造车间生产能力如下表:

表 3. 2 分段制造车间主要设备及加工能力

总组场地占地共15600平方米。其中大合拢船台附近的平台占地八千平方米。另一小组立车间附近的场地占地约为7600平方米。在占地面积较小的场地中,装配有两台吊车,其中一台无翻身能力,起重能力为2*60吨(总计120吨)。另一台的起重能力为3*50吨(合计150吨)。

后期的运输工作由相应的物流设备来完成,各种型号的叉车用来运输船台的托盘。三种不同型号的平板车来运送对应尺寸的分段,平板车的运输能力分别为:载重150吨,平台尺寸10m×5.5m;载重100吨,平台尺寸13m×6m;320吨,平台尺寸18m×7m。

东海岸还配备有冲砂房四间,涂装房四间,分别用与分段涂装前的除锈工作和除锈之后的油漆、烘干。

除此之外还有一台高空作业车,该设备的设备潜力为升高21至24米,核载人数为两人。该设备应用于需要高空作业的局部船体分段区域。

3.1.3 基本工艺符号规定及说明

(1)基本工艺符号

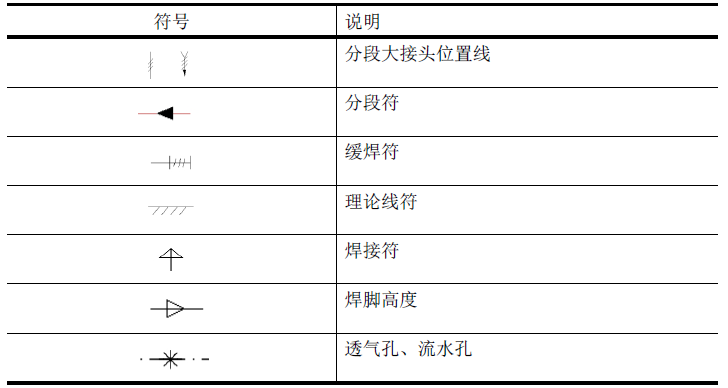

表3.3 基本工艺符号

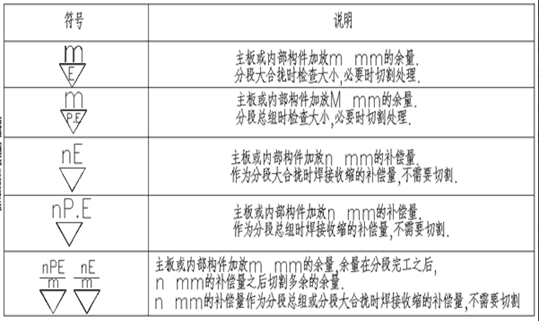

(2)余量、补偿量符号说明

表3.4 余量及补偿量符号

3.2 产品概况

3.2.1 1800TEU集装箱船主尺度

总长 Loa | 172m |

垂线间长 Lpp | 164m |

型宽 B | 28.4m |

型深 D | 14.2m |

设计吃水 d | 8.5m |

结构吃水 d1 | 9.5m |

设计吃水载重量 | abt.19150t |

结构吃水载重量 | abt.23150t |

3.2.2 载货能力

甲板装箱量 | 1106TEU |

货舱装箱量 | 668TEU |

总装箱量 | 1774TEU |

甲板冷冻箱插排数量 | 292TEU |

货舱冷冻箱插排数量 | 200TEU |

总冷冻箱插排数量 | 492TEU |

3.2.3 主机、航速及其他

主机型号 | MAN B&W 6S60ME-C10.5 , Tier II |

最大输出功率 | 14940KW |

此时转速为 | 105r/min |

合同最大输出功率 | 11150KW |

此时转速为 | 99r/min |

常用输出功率(合同最大输出功率90%) | 10035KW |

此时转速为 | 95.6r/min |

服务航速 | abt.18.5Kn |

船员定额 | 26人 |

船级 | DNV GL |

3.2.4 船体结构特点

集装箱船最大的特点是,它所装的都是标准规格的集装箱,因此使得它的结构和一般货船大不相同。它采用垂向直壁式结构,并且他的货舱口宽度几乎和货舱宽度一样大,舷边只留了很小的宽度的甲板边板。而这样的开口明显对船的抗弯、抗扭和横向强度不利。为了弥补这些的不足,使船舶能够承受货物堆放造成的集中载荷,集装箱船在内底和边舱结构都按规范进行了加强。

第4章 主船体建造方案

造船计划需要基于产品规范、产量、工期和承造厂的基本技术水平,定制设计建造船舶的基本计划。船舶建造计划需详细包含从独立小零件到大型组立的施工办法,主船体的分(总)段划分方案,船台建造流程和工时分配,以及船体舾装的具体施工范围和区域,还应加入各种备用水平方法等。该计划在后期将与船体生产设计息息相关,也是生产商布置生产设施的理论依据。船体施工计划将深刻地影响船的施工品质,施工成本和施工期(尤其是船台周期)。因此,施工方案的选择是应当格外重视的一环。

4.1 主船体建造方案及选择原则

4.1.1 建造方案概述

目前常用的方案有总段建造法、塔式建造法、岛式建造法三种。

总段建造法是将数个较小的船体分段先焊接在一起,组成较大的总段后,再到船台上进行总段的吊装,该方案的首要限制因素是船台的起重能力。通常吊装从船中开始,或者从船的后部靠船中开始,向首尾两端进行。总段建造的船台装配焊接劳动量最少,焊接造成的板材型材变形又能得到有效控制,同时,密性试验也可以与建造工作同步进行,预舾装工作也能够与建造工作合理平行,多项工作同时进行之下,船台周期将大幅减少。

塔式建造法是以船尾尤其是机舱底部为基准,逐步向首尾两段、舷侧、自下而上地吊装分段,完成船体建造。该方案与总段建造法不同,对船台的起重能力无过高要求,并且,在进行收尾工作时,该种方案拥有相当大的工作面积,使并行劳动成为可能,这种情况下船台周期也会大幅缩短。同样因为工作面大,焊接区域的增多将加剧焊接造成的变形,因此该种方案建造的船舶易发生首尾上翘。

岛式建造法是将船体总体分成若干个(通常为2~3个)整体区域后,再在各个区域进行独立平行作业,各区域可采用塔式建造法;每个区域之间留有一截分段称为嵌补分段,该分段可以用于确定各“岛”的定位,连接建造完成后的独立“岛”区域。嵌补分段的存在增加了定位的工作量和工作难度,多个大分段对接的精度要求也使岛式建造法成为施工成为三种方案中最繁琐的一种。由于岛式拼接能够提供较大的工作面,故该方案可以有效减弱焊接带来的变形影响。

4.1.2 建造方案选择原则和应考虑的要素

船体施工计划的选择一般收到船厂生产条件的制约,要求该计划能够做到最大限度地利用工厂的生产设施,充分发挥设备的工作潜力;要确保船厂的总生产计划在当年不会受到该施工计划的干扰;要使船舶有与船厂制造能力相符的结构规划和工艺规划;要使经济性能指标最优化,从船舶的成本、质量、施工工期、施工效率等方面进行把关;要能做到劳动力和生产你相互协调;要优化工人施工环境,使劳动强度不至于过载;要最大限度地减少人工劳动,转为机械化自动化的工作。

4.2 船体建造方案初步确定

在上文提到的三种方法中,岛式建造法由于变形影响较大,可能造成产品质量不合格而增加工作量,所以不予考虑。此外的总段建造法与塔式建造法都可使用,我们考虑将两种方法相结合,即先进行总段制造,再将总段用塔式建造法累积建造。而此两种建造法都需考虑船台起重能力,故我们先对1800TEU集装箱船进行全船重量估算。

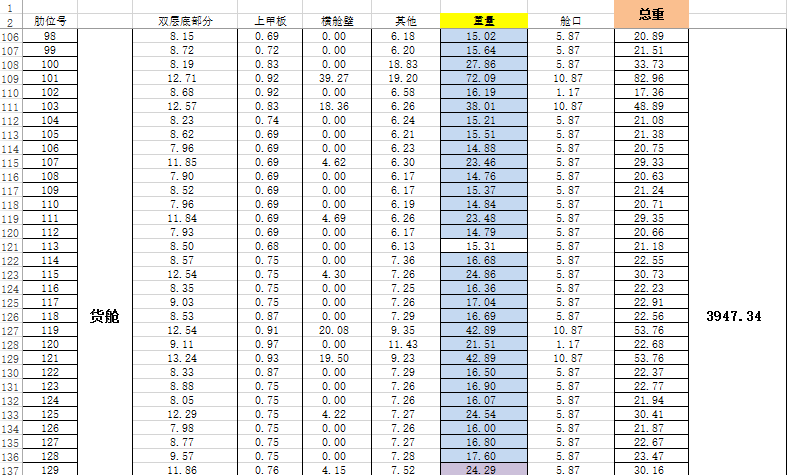

4.2.1 重量计算

分别计算双层底、上甲板、横舱壁、货舱舱口的板材型材重量。以双层底的计算为范本,在双层底区域中,每隔两档肋位设置一个强肋位。强肋位设置有强肋板,加强用的扁钢等等,而普通肋位一般只有轴板等,无过多横向结构。纵向上有角钢和面板。各种型材与板材的具体尺寸可以在对应位置的横剖面图中读出,再查阅相关规范获得每种钢的单位重量(吨/平方米)以及扁钢的单位重量(吨/米),以此计算出双层底区域每个肋位的重量,运用同样的方法可以获得船舶货舱区域和甲板的区域的每肋位重量,部分计算结果示意如下。

图4.1 船体部分区域每肋位重量

船舶首尾部分型线曲度变化较大,如果直接估算将造成不可忽略的计算误差,故本次毕业设计使用设计院原有的三维模型,在Tribon中计算得到船首(FR192-FR225)重量为376.67吨、船尾(FR-5-FR15)重量为249.11吨。计算得到全船重量为5251.43吨。详细计算结果见《附表A 1800TEU集装箱船全船重量计算表》

第5章 分段划分方案

考量分段划分方案优劣的一个重要依据就是船厂生产的各项经济指标,指标的考量包括了船舶的品质,施工效率、施工成本、设备使用情况和施工环境的好坏等的。分段划分方案的确定需要符合船厂的种种生产水平。

5.1 分段划分原则

一、满足结构与强度相关的要求:

一、满足结构与强度相关的要求:

二、满足船体工艺和施工条件的要求:

二、满足船体工艺和施工条件的要求:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

![E:\qq\1378333619\Image\C2C\F0]2Z}D$W()[F${XOQ~MC~Y.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw9487_202021803521437.png)

![E:\qq\1378333619\Image\C2C\8B%~UK}(QAV]H$KFFA(1OKH.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw9487_202021803521444.png)