014自升式平台方案设计毕业论文

2020-02-18 00:34:01

摘 要

随着世界经济快速发展对全球能源的需求量的增大,自升式钻井平台凭借其作业灵活,建造成本较低,可移动性能好等独特优势,成为近海域内油气勘探开发非常重要的海洋工程装备之一。因此,本文主要基于CCS《海上移动平台入级规范(2012) 》与《海洋自升式移动平台设计与研究》,探讨了“014”自升式钻井平台的方案设计,并对设计平台进行了性能校核。

本文对自升式钻井平台的初步设计主要采用的是母型平台改造法,根据设计任务书及相关规范的要求,选用优秀母型平台的资料,讨论可行方案确定设计平台主尺度。然后根据主尺度对平台进行总体布置并绘制总布置草图,根据草图估算平台重量重心及静水力要素。最后根据设计平台作业海域确定平台受到的环境载荷,并对平台的稳性及干舷进行校核,校核结果满足规范要求即该设计方案可行。

关键词:自升式钻井平台;母型平台;总布置;性能校核

Abstract

With the rapid development of the world economy and the increasing demand for global energy, jack-up drilling platform has become one of the most important offshore engineering equipment for oil and gas exploration and development in the near sea, relying on its unique advantages such as flexible operation, low construction cost and good mobile performance. Therefore, based on CCS Rules for the Classification and Construction of Offshore Mobile Platform(2012)and Design and Research for Offshore Jack-up Mobile Platforms, this paper discusses the program design of "014" jack-up drilling platform and conducts performance check for the designed platform.

In this paper, the preliminary design of jack-up drilling platform mainly adopts the parent platform reconstruction method. According to the requirements of the design specification and relevant specifications, the paper selects the data of excellent parent platform and discusses the feasible plan to determine the main scale of the design platform. Then the overall layout of the platform is carried out according to the main scale and a sketch of the general layout is drawn. The weight center of gravity and hydrostatic factors of the platform are estimated according to the sketch. Finally, the environmental load on the platform is determined according to the operating area of the design platform, and checked the stability and freeboard of the platform, if the check result meets the specification requirement,that means the design program is feasible.

Keywords: jack-up drilling platform; parent platform; general layout; performance check

目录

第一章 绪论 1

1.1研究背景及意义 1

1.2自升式钻井平台的发展及国内外现状 1

1.2.1自升式钻井平台发展的总体概况 1

1.2.2国外自升式钻井平台发展现状 2

1.2.3国内自升式钻井平台发展现状 2

1.3自升式钻井平台的发展趋势 3

第二章 平台尺度设计 4

2.1平台形式 4

2.2平台主要尺度 4

2.3平台的总体布置 8

2.4重量重心计算 8

2.4.1重量分类 8

2.4.2钻井平台的空平台重量估算 9

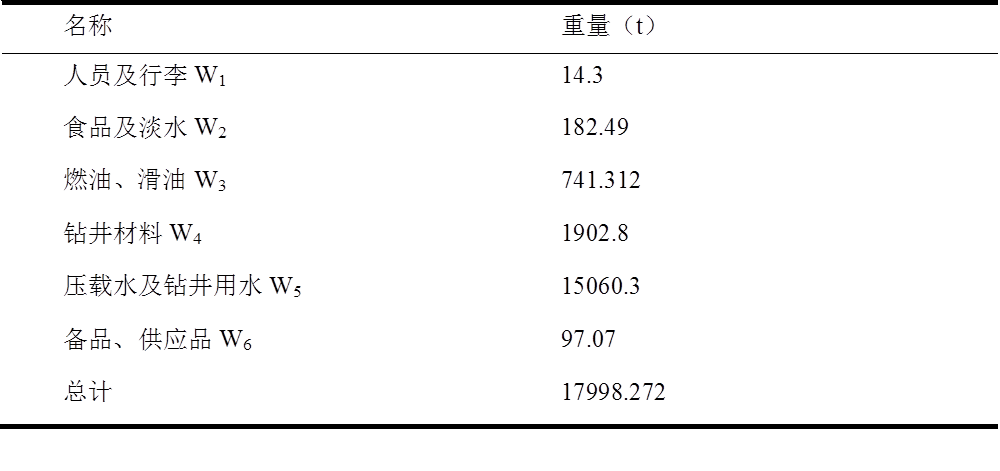

2.4.3钻井平台的可变载荷估算 9

2.4.4平台重心计算 10

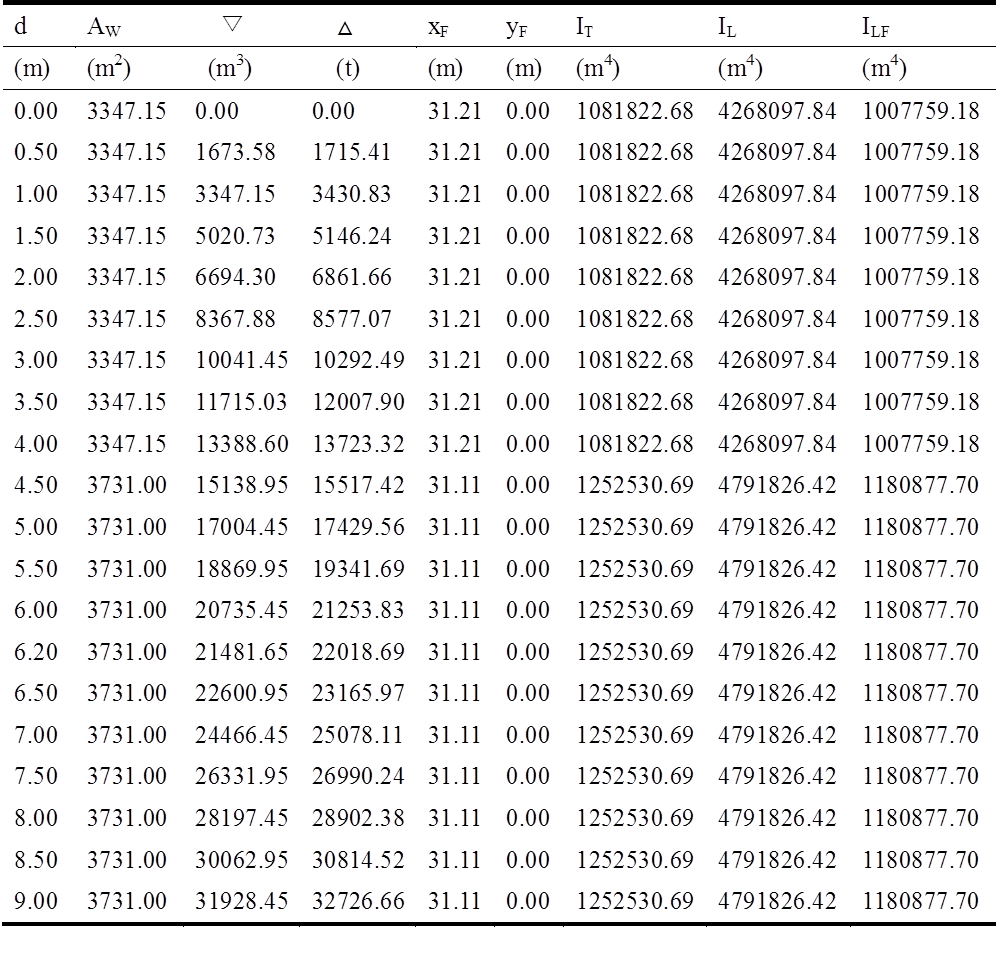

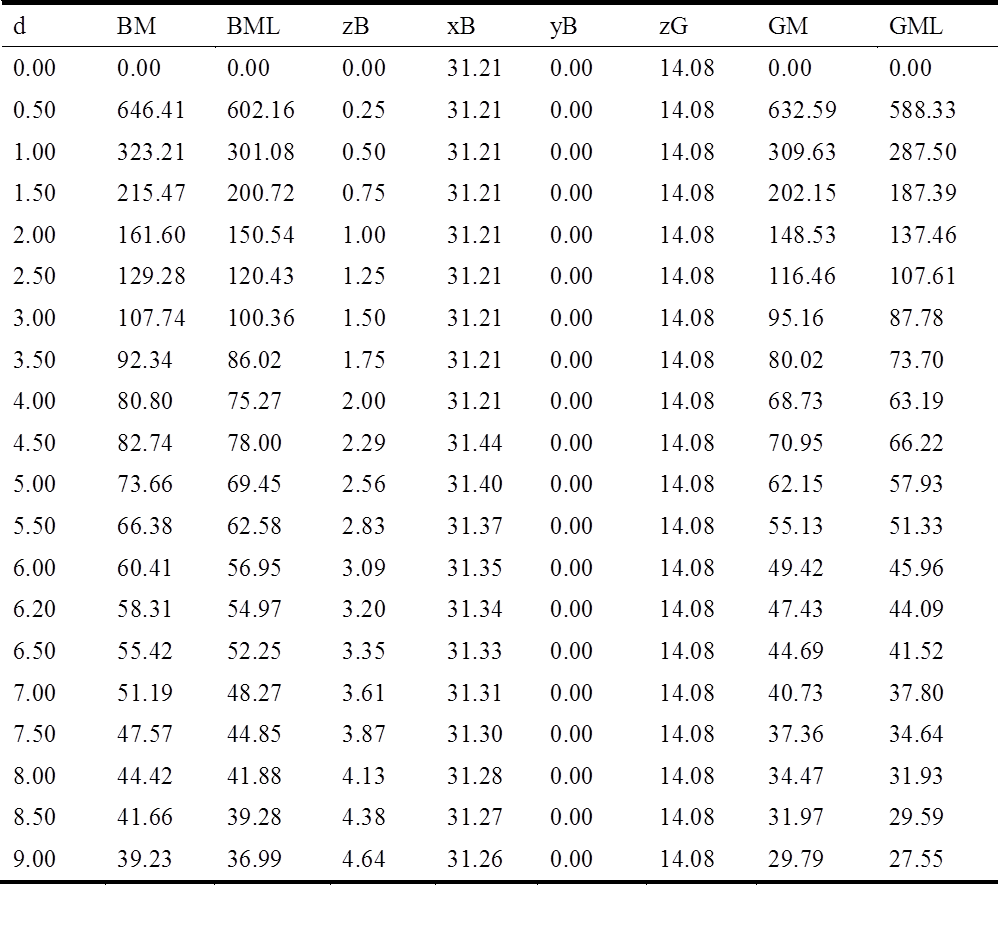

2.5静水力要素计算 11

2.5.1不同吃水下的平台横剖面图 11

2.5.2静水力计算方法 12

2.5.3计算数据及结果 13

第三章 海洋环境载荷计算 16

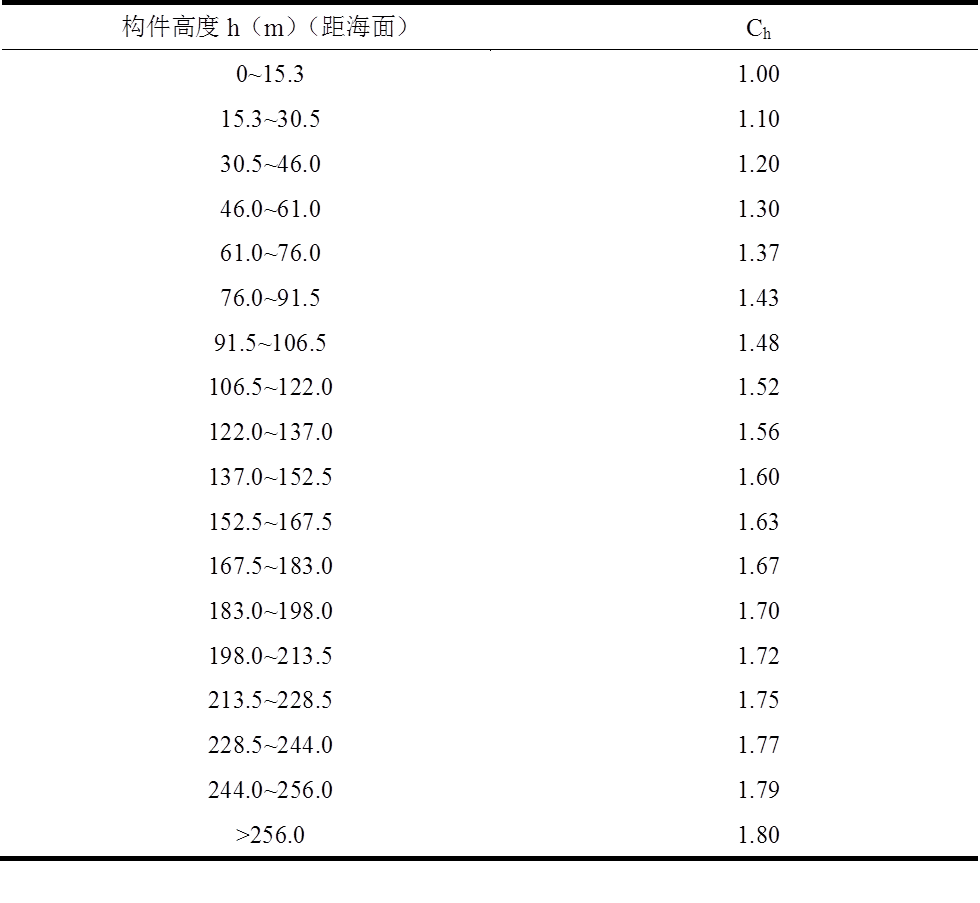

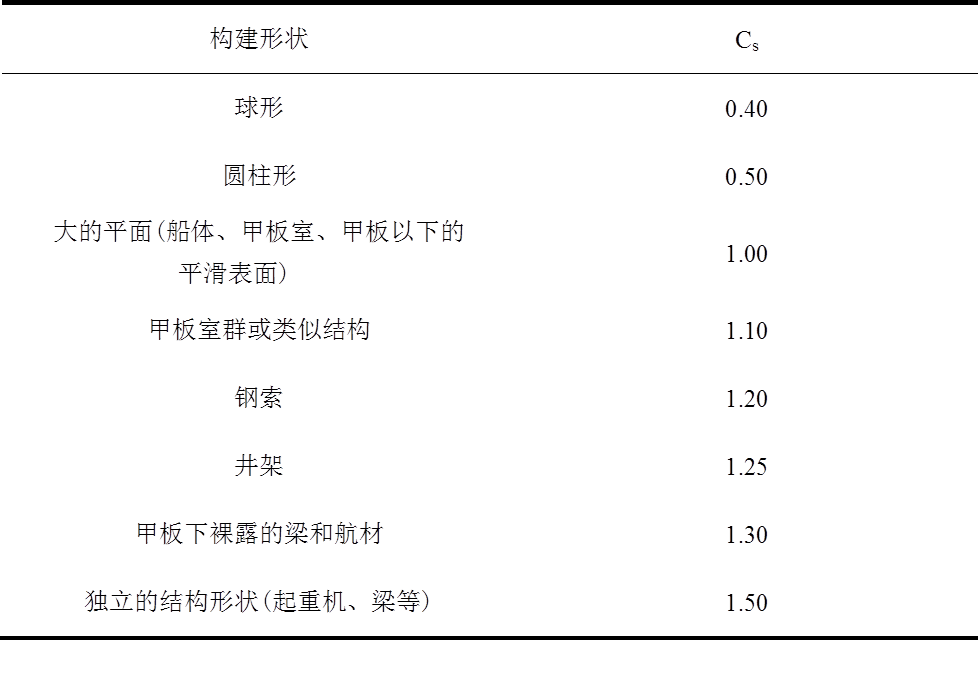

3.1风载荷 16

3.1.1计算原理 16

3.1.2计算数据及结果 18

3.2波浪载荷 23

3.2.1波浪参数 23

3.2.2小尺度结构波浪载荷计算方法 24

3.2.3计算数据及结果 26

3.3海流载荷 28

3.3.1计算方法 28

3.3.2计算数据及结果 28

第四章 性能校核 29

4.1最小干舷校核 29

4.1.1基本干舷f0 29

4.1.2长度修正值f1 29

4.1.3方形系数修正值f2 29

4.1.4型深修正值f3 30

4.1.5上层建筑修正值f4 30

4.1.6舷弧修正值f5 30

4.2完整稳性校核 31

4.2.1初稳性 32

4.2.2大倾角稳性 33

4.3站立稳性校核 36

4.3.1抗倾稳性 36

4.3.2抗滑稳性 38

第五章 总结与反思 41

5.1总结 41

5.2反思 41

参考文献 42

致谢 44

第一章 绪论

1.1研究背景及意义

众所周知,地球上七分海洋三分陆地,而且海洋中包含大量丰硕的资源,是一个亟待开发的聚宝盆。进入二十一世纪以来,世界经济的发展对能源的需求日渐增大,全球已逐步进入能源短缺时代。作为世界上主要能源和稀缺能源之一,石油是世界经济的命脉,确保石油和天然气资源的稳定供给,是主要行业和经济稳定发展的必要条件[1]。陆上的可开采油气资源已经所剩无几,于是世界各国开始从海洋获取能源。从中国国土面积的角度来看,有将近320万平方公里的海域面积和130多万 平方公里的近海大陆架,有大约239亿吨的石油地质资源和约16万亿立方米的天然气存量,油气资源非常丰富[2]。

自升式钻井平台属于海洋可移动平台,主要由三个部分组成,存放设备与船员生活的平台结构、使平台可以站立在水中的桩腿结构和负责桩腿与钻井收放的升降传动装置。其工作原理如下:在进行勘探作业时,首先用升降装置,把平台部分抬起到海平面以上一定距离,使其避免受到海水冲击的损害,然后靠桩腿及桩靴来完成钻井平台的固定,最后利用悬臂结构完成钻井作业。等到钻井作业结束后,可以将桩腿收起来,让钻井平台像普通船舶一样浮于海面,然后由拖轮牵引航行到下一个油井位置进行下一次作业[3]。因受桩腿长度的影响,它主要在滩涂和浅海区域进行作业。自升式钻井平台开始投入海洋石油开发是在上世纪50年代初,并且在近海石油勘探,钻井,生产,储存以及平台维护中成功应用 [4]。在众多不同种类的开采海洋油气的装备中,自升式钻井平台凭借自身作业的灵活、用钢量少、建造成本低、可移动性能好、等系列优势特点,成为了近海油气勘探特别重要的海洋工程装备[5]。而且自升式钻井平台定位能力强,作业平稳,市场需求增大,近年来的建造量也在逐年增加,因此,很有必要展开对自升式钻井平台设计的相关研究。

1.2自升式钻井平台的发展及国内外现状

1.2.1自升式钻井平台发展的总体概况

20世纪50年代,由美国人德隆设计的世界上第一艘自升式钻井平台“德隆1号”正式建成;1956年,由R.G. Le Tourneau设计的,世界上第一个三腿的自升式钻井平台“天蝎号”(Zapata Scorpion)建造完成,并交由Zapata Offshore公司使用[6]。半个世纪以来,全球自升式钻井平台的发展与各国经济的发展紧密联系。从1973到1983年的十年里,近三百座自升式平台在世界各地建成,平台总数增加至将近四百座。而后的20年,国际油价持续低迷,近海油气开发走低,钻井平台的建造市场近乎停滞。自2004-2008年,几大亚洲国家经济逐渐复苏,美国及亚洲新兴市场的强劲需求带动了石油市场的发展,钻井平台的发展进入高潮。然而从2008年世界经融危机暴发以后,至2013年,随着全球经济萎缩,能源需求减弱,全球范围内对自升式钻井平台的需求量也急剧下降[7]。近年来,随着人口的增长和经济的发展,石油的全球需求量已再次进入一个小高潮,根据市场调研机报告显示,预计2018至2020年间,全球海上移动钻井平台的数量将会有一定数量的增加

1.2.2国外自升式钻井平台发展现状

欧美国家早在一个世纪前就开始了对海洋油气钻井平台的开发,对自升式钻井平台的设计与建造技术都比东亚地区强,依靠其强大的核心技术和关键设备,几乎垄断技术市场。国外几家主要设计自升式钻井平台的公司有美国的LeTourneau公司、Baker Marine公司(现被PPL收购)、Friedeamp;Goldman公司、BASS与BMC公司,荷兰的MSC公司,法国的NOV-BLM公司、CFEM公司、KEPPEL公司以及日本的三井海洋开发与Hitachizosen公司[8]。特别是LeTourneau,MSC和F&G,是目前技术领域的领军者。

LeTourneau公司在设计自升式钻井平台领域,是业界龙头,全世界将近1/3的自升式平台都是由该公司设计的;荷兰的MSC公司设计了一系列在超恶劣海况海域任然适用的自升式钻井平台;20世纪80年代初期,美国的Famp;G公司申请了齿条锁定系统(Rack Chock Fixation System)的专利,这个齿条锁定系统可以让自升式钻井平台应用在更深、海况更恶劣的海域。同一时期,Famp;G公司还推出了L-780系列自升式钻井平台,也在当时取得了很大成功[9]。

近年来,有很多国外学者对自升式钻井平台的整体或局部进行了相关的研究讨论,Chirica[10]在2015年研究了船舶结构改装为海上自升式平台的结构问题,为平台和桩腿结构整体及局部固定装置设计提供参考。Mirzadeh[11]在2016年研究了海浪的方向性和随机性对自升式平台整体结构性能的影响,建立了有限元模型并进行了数值计算。Rozmarynowski[12]在2018年研究了自升式平台的灵敏度和可靠性问题,结构可靠性分析引起了广泛关注。

1.2.3国内自升式钻井平台发展现状

20世纪60年代,国内建造完成了第一座自升式钻井平台“渤海1号”,由中国船舶与海洋工程设计院研究设计 [13]。在那之后,渤海石油公司在“渤海1号”的基础上,设计了一座40m的自升式钻井平台,1983年由大连造船厂建成,命名为“渤海5号”和“渤海7号” [14]。20世纪80年代中期,国内建成了第1座半潜式钻井平台“勘探三号”,自此以后,我国逐渐开始在海洋平台的建造领域有了深入研究与长足发展[15]。借助引进国外技术和自主研发,我国又建造完成了多种自升式钻井平台。

进入21世纪,海洋石油天然气的勘探开发快速发展,我国涌现出一批优秀的致力于海洋平台建造企业,这些企业在各自的优势领域内都取得了不错的成绩,逐渐有了一定的自主研发能力,并开始向深水海洋装备制造迈进。目前,我国已经可以完全承接JU2000E型自升式钻井平台的建造了, “海洋石油 941”和“海洋石油 942” 这2座平台就是属于JU2000 型,是目前国内作业水深最深、自动化水平最高,具备国际先进水平的自升式钻井平台,它1次可以定位并且钻井30多口。该JU2000型平台是目前中国能够建造的,作业水深最深的自升式钻井平台,它最深可在水下400米进行石油勘探与开采工作,其井架最深可钻井35000英尺16] [17]。

虽然我国目前在自升式钻井平台的建造能力方面有了很大的提升,具备了一定的规模,但是我国起步晚,技术基础比较薄弱,但是在一些关键核心技术领域,比如海洋钻井技术、作业平台的定位、钻井控制系统、智能检测和处理事故等方面,与发达国家的差距依然很大[18]。因此,我国需要大力开展对相关技术的研究,争取能够早日具备完全自主研发能力,掌握核心技术,赶超西方发达国家,不受国外技术的约束。

1.3自升式钻井平台的发展趋势

随着科学技术的不断发展,各国需要对自升式钻井平台作出技术创新以适应新时代的发展进步和社会需求。

(1)平台作业水深加深,以适应未来对深海油气资源的开采。国外学者Welaya [19]等人已经对深水自升式平台在不同支腿长度下的性能进行了研究,为提升自升式钻井平台在深水中的钻井能力做出了贡献。

(2)配备悬臂梁系统,悬臂梁可增加平台的工作范围,可以同时定位多井位置,并且可以在导管架生产平台上实现钻井、修井和调整操作,大大降低了井口导管架平台的设计承载能力,节约导管架平台成本[20];

(3)平台可变载荷和甲板空间增大,机械化程度高,居住舒适性提升;

(4)配备钻井能力更强、自动化水平更高的钻井设备;

(5)桩腿设计优化,发展强度更高的桁架式桩腿结构,在满足结构强度和疲劳要求的前提下尽可能降低成本、减少水阻力与波浪载荷、增强风暴自存能力、方便施工建造;

(6)平台更安全,更环保,更将康。

第二章 平台尺度设计

2.1平台形式

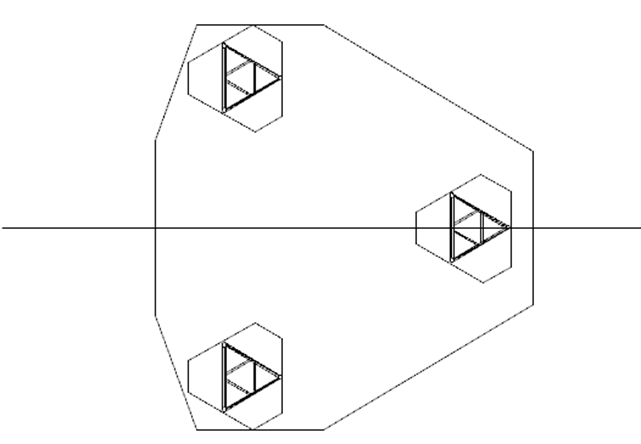

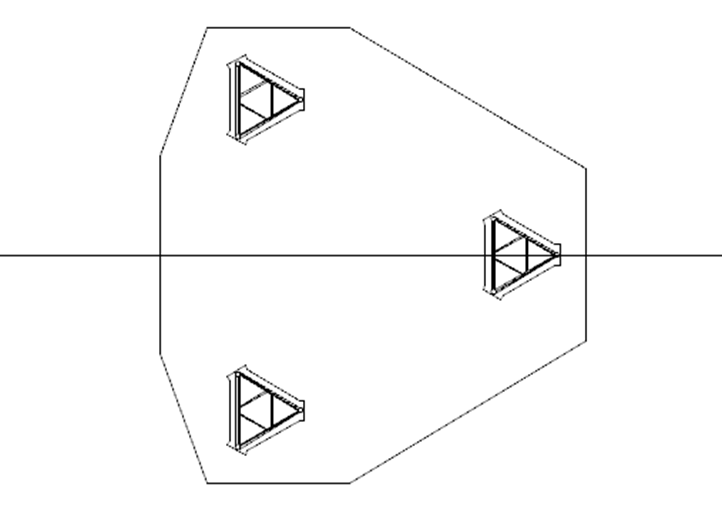

设计平台为自升式,三桩腿式,悬臂梁

1、平台主体

根据母型船采用三角形船体。

2、桩腿

因钻井深度较深,钻井设备重量较重,故从较轻的钢料重量、较少的升降装置套数、降低的造价方面来考虑,综上,三条桩腿最适合。

但桩腿数量越少,每一条桩腿需要承受的力就会越大,因此采用三角形的桁架式桩腿,该桩腿由三根弦杆,水平杆和斜杆、水平撑杆连接,并且升降装置为齿轮齿条式。

3、桩脚

从作业水域海底土质考虑,在软性地基土上作业,为提高作业安全性,宜采用箱型结构,该箱型结构采用多边形圆锥体,还能减小桩腿长度,进而减轻钢料重量。

4、升降装置

采用与三角形桁架腿相匹配的齿轮齿条式升降装置。

2.2平台主要尺度

1、平台长度L(m)

L 为在平台型深的 0.85 处,量取中纵剖面上首尾壳板内缘之间的水平距离,但没有考虑井口凹槽的影响[21];

2、平台宽度B(m)

B 是垂直于纵剖面量得的两舷壳板内侧之间的最大水平距离[21];

3、型深 D(m)

D 为平台长度中点处,从舷侧处的基线开始,量到干舷甲板板下边缘的垂直距离[21];

4、吃水d(m)

d 为从平台基线量到勘划的载重线的垂向距离[21];

5、水深 h(m)

h 为从海底量到平均低水位海平面的垂直距离加上天文潮高和风暴潮高[21]。

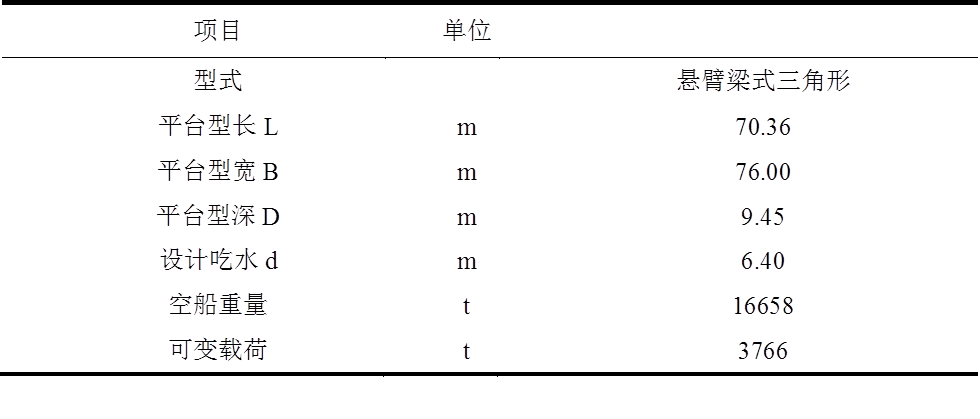

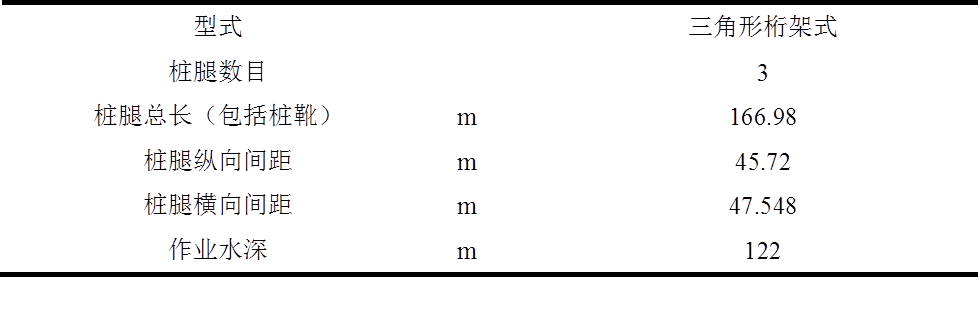

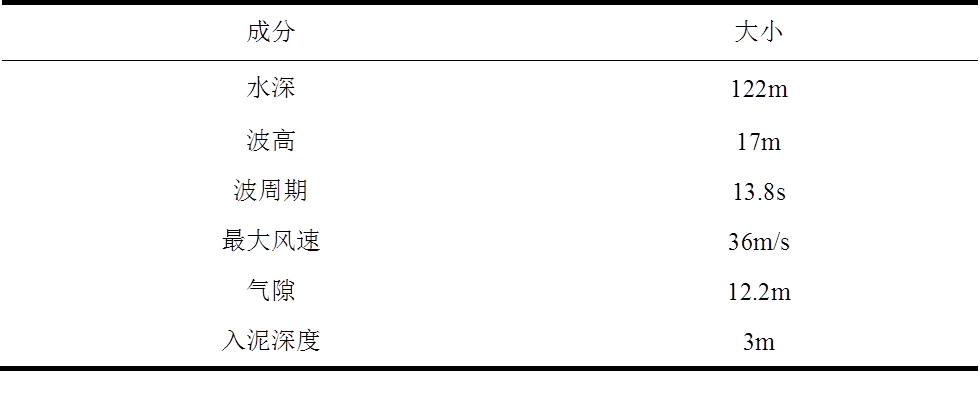

本次设计平台采用的是母型改造法,因此选择了与将要设计的平台各尺度参数和性能都比较相似的平台作为母型平台,选用的母型平台的主尺度、桩腿尺度与桩腿参数如表2.1、2.2、2.3所示:

表2.1 母型平台的主尺度

表2.1 母型平台的主尺度

表2.2 桩腿尺度表

表2.2 桩腿尺度表

表2.3 桩腿参数

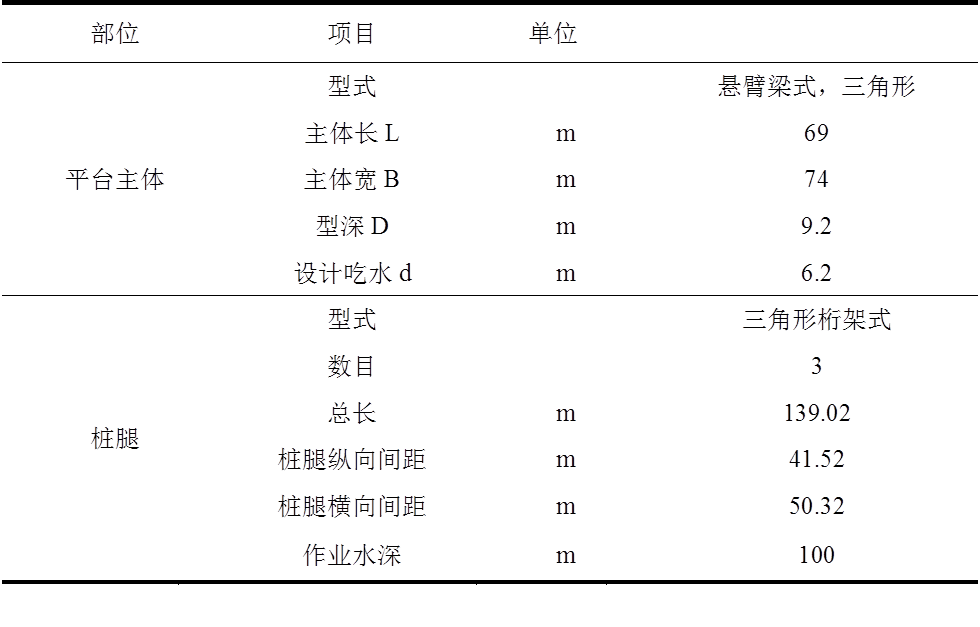

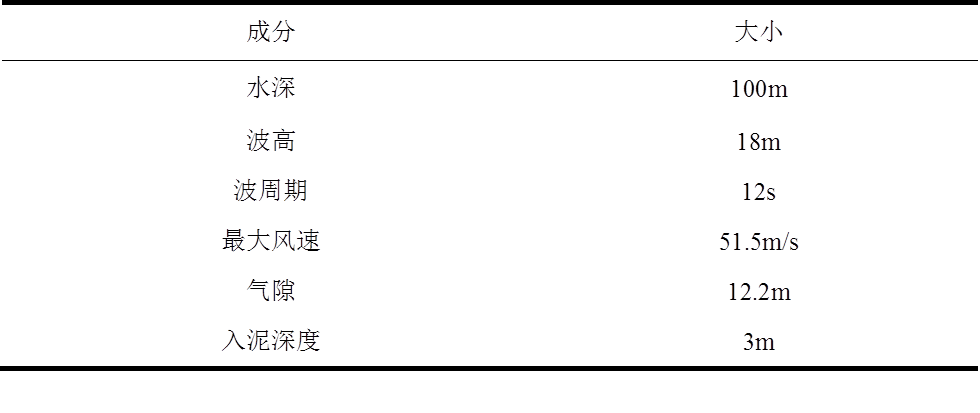

根据型船改造法可计算出设计平台的主要尺度参数和桩腿参数如表2.4和2.5所示:

表2.4 设计平台的主要尺度参数

表2.4 设计平台的主要尺度参数

表2.5 桩腿参数

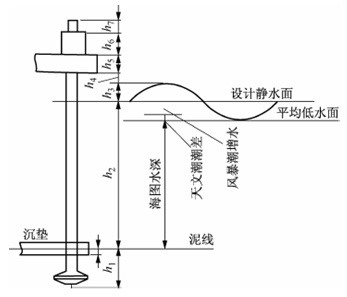

桩腿总长由七个部分组成,即h是h1到h7之和,先分别作如下说明:图2.1所示为桩腿各部分高度在平台上的具体划分。

桩腿总长由七个部分组成,即h是h1到h7之和,先分别作如下说明:图2.1所示为桩腿各部分高度在平台上的具体划分。

图2.1 桩腿各长度参数

(1) h1是入土深度。因为缺少地基土壤的有关工程地质数据,故根据母型船取3m。

(2) h2是设计水深,等同于最大作业水深。根据设计任务书取100m。

(3) h3是设计波的波峰高度。可以借波高、周期及水深来确定其值。南海的波周期T=12s,波高H=18m,从而得到H/T2=0.125,d/T2=0.694,根据规范可查得η/H=0.59,所以波峰高度h3=10.62m。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: