16800DWT散货船船体生产设计--艉部分段毕业论文

2020-02-18 00:32:34

摘 要

第 1 章 绪论 1

1.1船舶生产设计的目的及意义 1

1.1.1造船生产设计概念及研究现状分析 1

1.1.2意义 1

1.2研究(设计)的基本内容、目标、拟采用的技术方案及措施 1

1.2.1基本内容 1

1.2.2目标 2

1.2.3拟采用的技术方案及措施 2

第 2 章 生产设计产品及承造厂生产条件 2

2.1、总体性能 2

2.1.1船型 2

2.1.2航区及用途 3

2.1.3船级、规范、规则 3

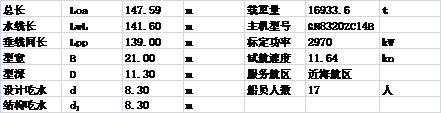

2.1.4本船的主要尺度 3

2.1.5载重量及吨位 4

2.1.6 航速、螺旋桨及续航力 4

2.1.7干舷及稳性 4

2.1.8主机、齿轮箱 4

2.1.9备品和属具 5

2.1.10总布置概况 5

2.2. 承造厂生产条件概述 6

2.2.1 承造船厂背景 6

2.2.2 本船生产背景 6

第 3 章 船体建造方案 7

3.1 船体建造方案的一般要求 7

3.2 船体建造方案应考虑的因素 7

3.3 船体结构理论重量的估算 8

3.4 本船建造方案的选择 10

第4章船体分(总)段建造方法说明 11

4.1 船体分段划分原则及分段划分方案的选取 11

4.1.1 分段重量和尺寸的选择 11

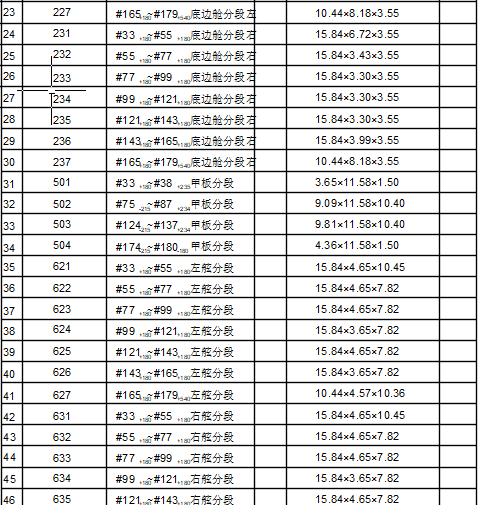

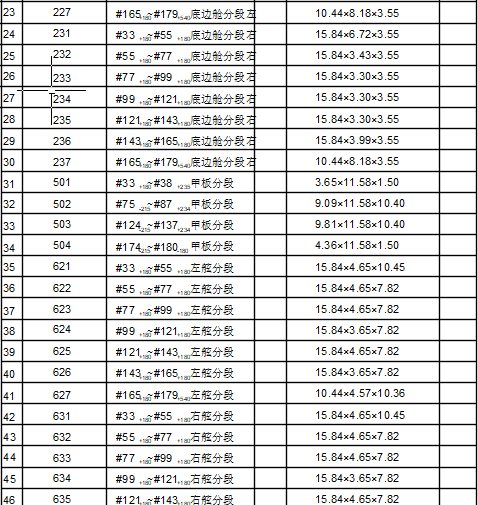

4.2 典型分段划分方案说明 14

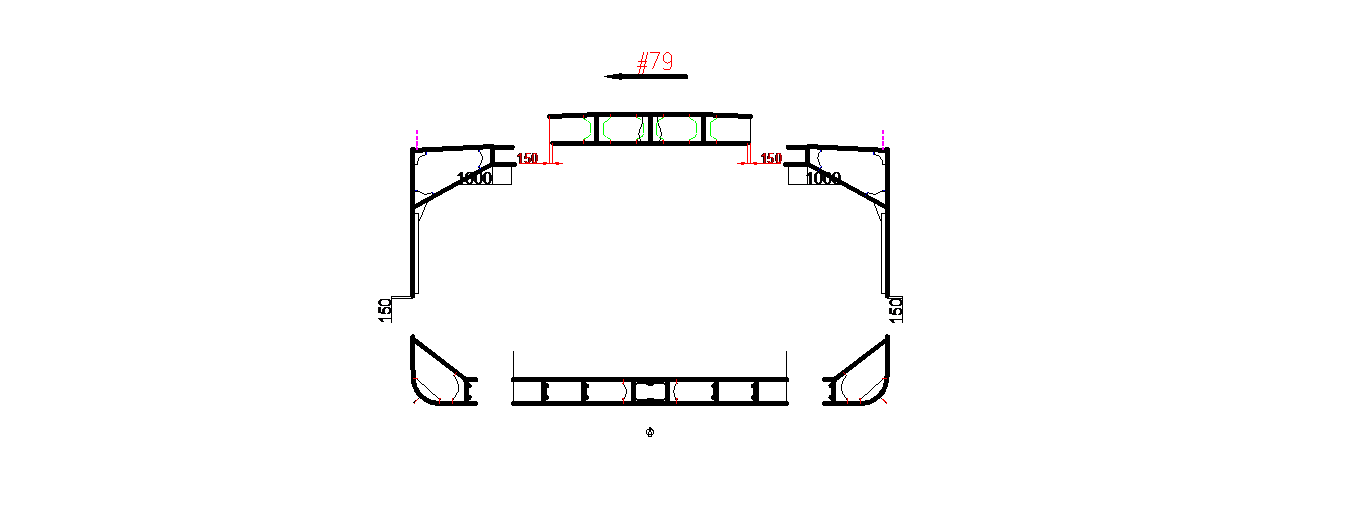

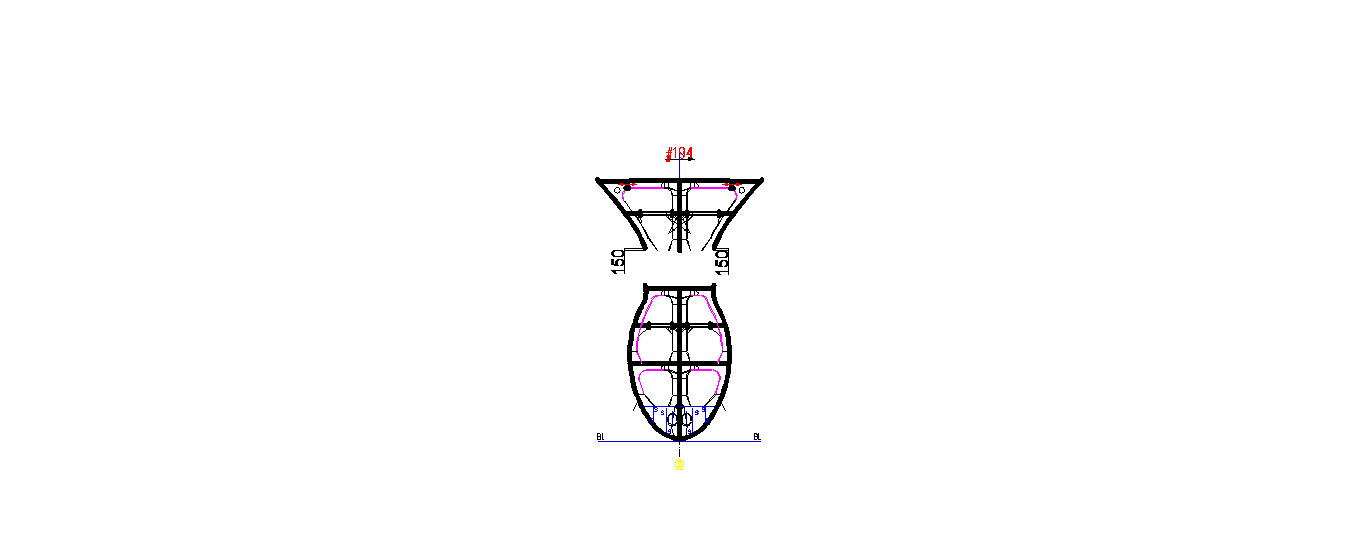

4.2.1 艉部分段划分 14

4.2.2 机舱区域 15

4.3.3货舱区域 15

4.3.3船首区域 16

第5 章 典型分段建造 18

5.1 分段建造方法 18

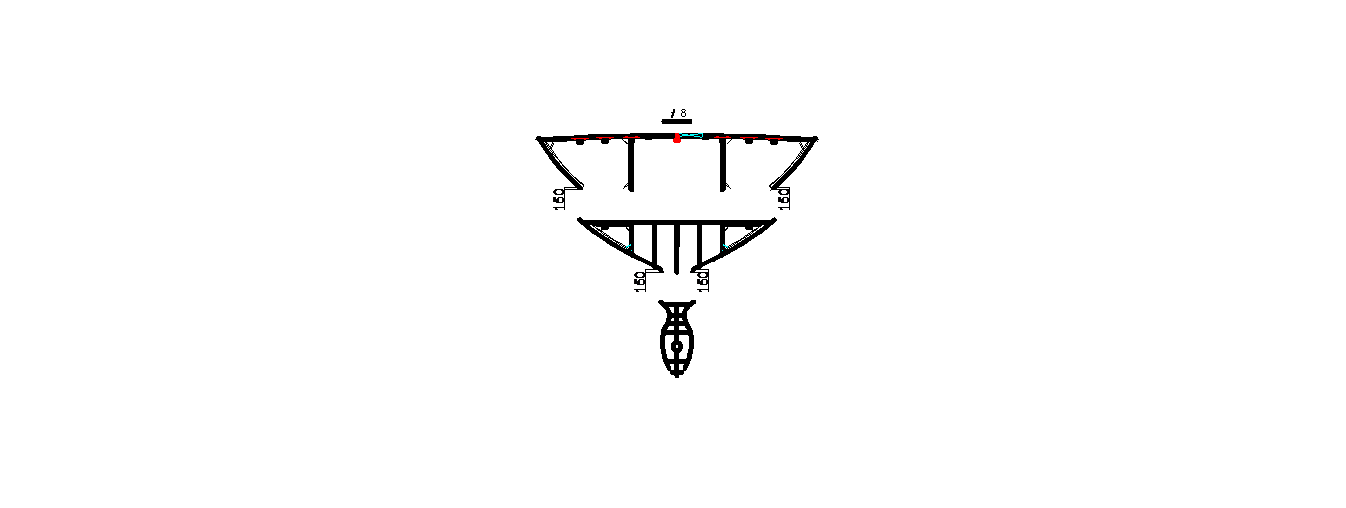

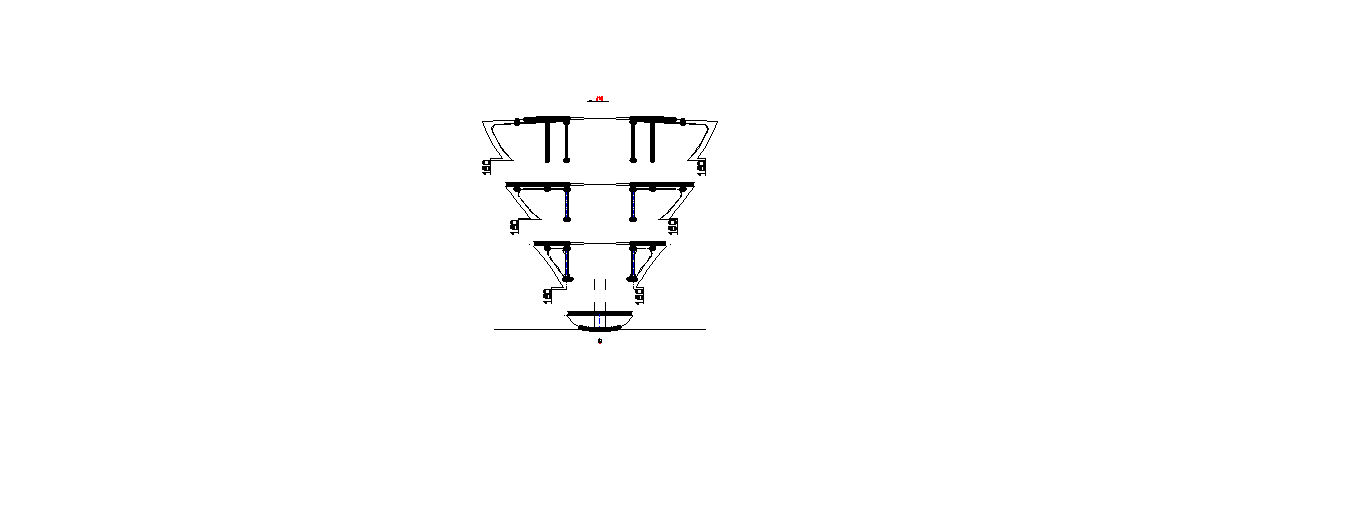

5.2 103分段建造方法 18

5.3 艉部111分段装焊顺序 21

5.4 平台板拼板 22

5.5构件焊接顺序 23

第 6 章 船台装焊工艺 25

6.1船台总装准备工作 25

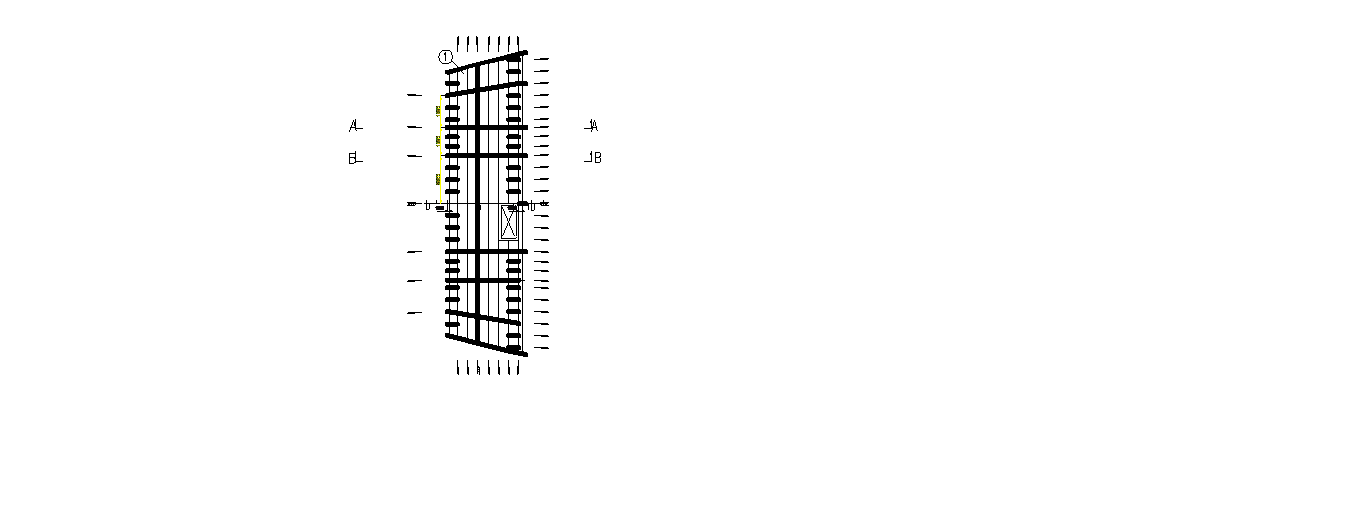

6.2船台安装顺序 25

6.3船台安装精度要求 27

6.4分段余量布置与划线方法 27

6.5船台安装工时及工艺进度表 27

6.5.1吊装顺序 27

6.5.2 船台装配进度安排 30

6.6 密性试验 32

第 7章设计总结 33

个人总结 33

参考文献 34

致谢 35

摘 要

本文结合船厂实际生产条件和船体建造规范对16800DWT散货船进行生产设计。在充分了解生产设计任务和工作进度安排,对船体结构理论重量进行理论估算的基础上,采用分段片体化建造,并结合相关船舶规范,并择优选取了最佳生产设计方案。 拟定分段建造方案并给主船体进行了分段划分,提出可行备选方案,采用定量分析方法,进行方案论证和选择,最终决定优化方案。随后确定了分段吊装顺序,在AutoCAD中绘制船体分段工作图及节点详图,最后完成艉部分段工作图表设绘,最终实现高度的总装化造船。

关键词:散货船;船体生产设计;建造方案;分段划分。

Abstract

This paper combines the actual production conditions of the shipyard with the hull construction specifications to design the 16800DWT bulk carrier. On the basis of fully understanding the production design tasks and work schedules, and theoretically estimating the theoretical weight of the hull structure, the segmented sheet body construction is adopted, and the relevant ship specifications are combined, and the optimal production design scheme is selected. Formulate the sub-construction plan and segment the main hull, propose feasible options, use quantitative analysis methods, conduct program demonstration and selection, and finally decide the optimization plan. Subsequently, the segment hoisting sequence was determined. The hull segmentation work diagram and the node detail map were drawn in AutoCAD, and finally the stern section work diagram was drawn, and finally the height of the total assembly shipbuilding was realized.

Keywords: bulk carrier; hull production design; construction plan; segmentation.

第 1 章 绪论

1.1船舶生产设计的目的及意义

1.1.1造船生产设计概念及研究现状分析

生产设计的实质先加以综合协调和优化,因而使由此提供的图表和文件能直接指示如何有效地造船,以达到提高企业综合生产能力和全面经济效益的目的。所以,生产设计的过程,实际上就是一个模拟科学造船的过程。

船体生产设计被建立为新的建造设计系统。基于船体结构的设计,它提供诸如生产管理过程的信息,并努力扩展机器和电力的装载和组装范围。减少船舶平台的整个周期的原则,生产系统的每个阶段,如零件流,加工,装配和装配的原则。

安装滑块和最终装配滑块所需的信息和数据在详细的结构图中有更全面的表达。总之,根据生产设计者规定的加工方法和操作程序,船体结构有效地进行,同时使生产设计具有较低成本和较高质量,以便提高综合生产能力取得较大化的经济效益。

1.1.2意义

造船质量的不断发展,造船成本的缩短和造船周期的缩短是实现造船兴国的唯一途径。 作为新世纪的造船人,我们不仅要努力将理论与实践相结合,还要学习国内外先进的造船技术,提升和优化生产过程。

毕业设计要在生产,技术,经济上合理,并培养分析和解决设计问题的能力,最后一步步成为中国新一代的造船人。

1.2研究(设计)的基本内容、目标、拟采用的技术方案及措施

1.2.1基本内容

生产设计的内容:

总体部分: 主船体生产设计

指定分段: 艉部典型分段的生产设计

1) 认真了解题目后写完开题报告。

2) 完成分段划分;绘制主船体外板展开图,最终完成分段划分及余量布置图。

3) 设计船台安装程序。

4) 完成船台工时的计算。

5) 完成指定的典型分段的生产设计,并绘制出分段工作图。

6) 字数的要求不低于10000字;所涉及的参考文献不低于15篇,并作出200-300 汉字/篇的摘要;毕业设计报告书应符合“武汉理工大学本科生(论文)撰写规范(理工类)”的要求。

7) 翻译后的中文不少于5000个汉字。

8) 设计图纸:折合不少于5张2#图纸设绘工作量。

1.2.2目标

最终生产设计出来的报告书能满足武汉某船厂的承造能力和生产条件,最终能灵活运用所学专业知识和相关规范,进行一次完整有序合理的船舶生产建造设计。

1.2.3拟采用的技术方案及措施

学习并应用AutoCAD软件,在读识船图的基础上,分区域、量计算,并编写重量计算书。将外板、特殊构件进行展开,在AutoCAD中按1:1的比例进行绘制,并进行相关的标注,最终绘制出外板展开图。

认真阅读中外资料并了解了散货船发展的最新动态,并运用实际设计中学到的理论。完成主船体分段划分,根据自己的分段划分图确定了分段吊装顺序和船台工时计算表,最后在AutoCAD中绘制了船体工作图零件图和节点细节图,根据GB4476.1~GB4476.4编制了工作图,最后绘制了工件图表。

第 2 章 生产设计产品及承造厂生产条件

2.1、总体性能

2.1.1船型

本船有球鼻艏线型,船舶有三个货舱。

2.1.2航区及用途

1.17m3/t的积载因素,应该利用平舱措施。

2.1.3船级、规范、规则

2.1.4本船的主要尺度

2.1.4.1主尺度

2.1.4.2甲板间高

首楼甲板到上甲板的间距 2.50m

2.1.4.3本船的肋距

艉部到9号肋位,180号肋位到艏部 600㎜

9号肋位到180号肋位 720㎜

2.1.4.4船体双层底的高度

1250㎜

2.1.4.5本船船员的定额

17个人

2.1.5载重量及吨位

2.1.5.1载重量

16933.6吨是该船的载重量。

2.1.5.2吨位

10030t

2.1.6 航速、螺旋桨及续航力

2.1.6.1 航速

11.64kn。

2.1.6.2 螺旋桨

4.29m,该船的减速比为4.983:1。

2.1.6.3 续航力及自持力

Vs=11.64kn/小时时的续航力为5000 nmile。

拥有25天的支持力。

2.1.7干舷及稳性

2989mm

2.1.8主机、齿轮箱

(1)主机采用

GN8320ZC14B; 其功率为2970kW; 额定转速为650r/min

(2)齿轮箱采用

GWC66.75; 该船舶的减速比为4.983:1

2.1.9备品和属具

已经安放在了船舶的适当位置。

2.1.10总布置概况

#9、#33、#81、#131、#180、#186肋位是该船的水密舱壁。

(1)双层底

20号肋位到22号肋位是渣油舱,22号肋位到33号肋位是本船的NO.1柴油舱。

(2)尾尖舱

艉部到2号肋位的舷侧部分是淡水舱。

(3)机舱

机舱位于9号肋位到33号肋位,它的长度为17.28m。

26号肋位到33号肋位的两舷侧部分都设置了燃油舱。

(4)货舱

共有三个货舱。

(5)首尖舱

180号肋位到186号肋位是该船的艏压载舱。

(6)首楼下

184号肋位到艏部是缆索具间。

(7)上甲板

船的前面设有4间船员的房间和逃生的出口。

(7)救生甲板

设有会议室。

(8)起居甲板

拥有6间高级的船员房间。

(9)船长甲板

拥有配电室。

(10)驾驶甲板

设有驾驶室。

2.2. 承造厂生产条件概述

2.2.1 承造船厂背景

本船承造厂占地面积100万平方米,生产建筑面积14.1万平方米,码头岸线2200米,共有泊试工作码头9座。

2.2.2 本船生产背景

1) 建造艘数:年产量为 3 艘

2) 建造船台:船台尺度为 172m×22m,承载能力 10000 吨;设有 60吨高架吊 2 台,10 吨高架吊 1 台;(2)尺度为 172m×22 m,承载能力 10000 吨;设有60 吨高架吊 2 台,10 吨高架吊 1 台; (3)172m×22m,承载能力 50000 ,300 吨龙门吊 1 台;

3)(1)在船体车间建造,其建造区尺度为 125m×27m×14.5m×2 ,30t/10t 和 50/10t(2)10t 龙门吊 16 台,120t 龙门吊 2 台。

第 3 章 船体建造方案

3.1 船体建造方案的一般要求

船体建造方案严重影响造船质量,建设成本和施工期(特别是船台周期)。在设计船舶的应用中,选择合理的建造方案是一个关键组成部分。

选择船体建造方案的一般要求是:

1)充分利用现有的设备和场所去适应工厂的特定生产条件,

2)执行年度计划以确保建造此类船舶

3)满足技术要求。

4)可以获得良好的技术经济要求,

5)它可以帮助组织劳动生产和平衡工时;

6)有助于改善建造条件和降低劳动成本;

7)有助于扩大自动化机制和生产;

应该指出的是,应特别考虑具有特殊结构和用途的船舶的造船,或特殊建筑需求。

3.2 船体建造方案应考虑的因素

- 船厂的生产能力 - 包括船体和舾装车间的容量,运输能力以及装配车间的生产区域。当上述生产能力足够时,应尽可能地增加船体部分和整个部分的规模,扩大部分的预组装率和总截面,以及上层建筑整体舾装法。提升装配能力是影响船厂施工计划的重要因素之一。

- 船厂的总布置和生产场地 - 包括船台和线的长度、

、场区水域宽度等。通常,应尽可能考虑缩短滑动循环和对接循环。为此,可以使用构造方法或一系列构造方法的总体部分,并且采用上部结构的整体预制。但是,当时期不是检索单的主要矛盾时,请求可能会使用更有利的设备,但是,条件最大化完成前的水量,船舶的施工便于整体循环时间。从条件到施工场地,施工的质量和劳动生产率,

、场区水域宽度等。通常,应尽可能考虑缩短滑动循环和对接循环。为此,可以使用构造方法或一系列构造方法的总体部分,并且采用上部结构的整体预制。但是,当时期不是检索单的主要矛盾时,请求可能会使用更有利的设备,但是,条件最大化完成前的水量,船舶的施工便于整体循环时间。从条件到施工场地,施工的质量和劳动生产率, 件优于滑道和码头。当其他条件允许时,

件优于滑道和码头。当其他条件允许时, 预组装区域,以提高整个区段安装的完整性。储存条件良好时,还应扩大预制件的储备。

预组装区域,以提高整个区段安装的完整性。储存条件良好时,还应扩大预制件的储备。 - 船厂劳动力负荷及劳动组织形式 - 建筑计划的选

作类型协调之间的平衡。当劳动力充足时,否则,当劳动力不足时,应考虑其他适合的施工方法,如塔式建造法。此外,应考虑分段生产与阶段组装阶段之间的关系。

作类型协调之间的平衡。当劳动力充足时,否则,当劳动力不足时,应考虑其他适合的施工方法,如塔式建造法。此外,应考虑分段生产与阶段组装阶段之间的关系。 - 造船厂与其他设施的合作 - 当造船厂的条件良好时,应最大限度地发挥船舶舾装的对外合作范围。

- 船舶的技术改造愿景 - 目前船体建造计划中使用的技术措施应尽可能接近船厂技术改造的愿景。

- 所建船舶的类型,规模和结构特征 -为了扩建施工现场,可以使用岛式和塔式施工方法,船长较小的船舶可以采用塔式。或总段的建筑方法。

- 所建船舶的生产批量 - 当船舶固定或大量建造时,可以增加必要的专用设备,组织专业生产或流水生产。

- 因此,在选择船体设计方案时,造船厂的生产能力和设备条件,根据以上因素,制定一些可行且经济实惠的船舶施工方案,兼顾各种因素的正确管理程序的先进性和实用性,局部性和总体性之间的矛盾。

3.3 船体结构理论重量的估算

为了得到最优化的船舶建造方案,需要知道全船的各部分重量;所以要对全船进行结构理论重量的估算。

采用#×-A~#× B位置进行计算。其中:#×——某一肋位号;-A——从某一肋位向尾取值,A=1/4 倍理论肋距或 3/4 倍理论肋距; B—— B=1/4 倍理论肋距或 3/4 倍理论肋距(船长≥100m 的船舶);整船同一规则。

B=1/4 倍理论肋距或 3/4 倍理论肋距(船长≥100m 的船舶);整船同一规则。

例如:本船舶总长 147.59米, 艏部和艉部600mm;平行中体处理论肋距为 720mm;欲计算#40 肋位的船体重量,其计算位置应取:#40-180~#40+540或#40-180~#46+540;如#40 按#40-180~#40+540选取,则相邻#45 的计算位置应取:#39-180~#39+540;相邻#41的计算位置应取:#41-180~#41+540;。全船取法以此类推

由于船体构件较多,且为了后续船体分段划分重量计算的方便性,在计算重量时对每个肋位的各个构件进行相应的分类后,一一进行计算并填入Excel汇总表,以方便后续的工作。利用Excel软件进行重量计算汇总,可充分发挥Excel 的功能。为后续的相应重量查询、计算工作提供了更为精准的数据。

船体结构理论重量Excel计算汇总表以#-4为例(详见《船体构件及分段重量计算书》):

肋位 | 分段部位 | 构件 |

| 尺寸 | 数量 | 体积(m3) | 密度(t/m3) | 单件重量(t) | 构件总重(t) | ∑ | 肋位总重(t) | |||

| 长(m) | 宽(m) | 厚(m) | 横向构件面积 | ||||||||||

‘-4#-150——-4# 450 | 尾压载舱(左右) | 外板 |

| ##### |

|

|

|

|

|

|

|

| 1.023 | 1.473 |

甲板板 |

| 0.600 | 6.596 | 0.012 |

| 1.0 | 0.047 | 7.850 | 0.373 | 0.373 | ||||

竖舱壁 |

| 0.600 | 3.160 | 0.008 |

| 1.0 | 0.015 | 7.850 | 0.119 | 0.119 | ||||

甲板纵行 | T8*300/10*120 | 0.600 | 0.004 |

| 2.5 | 0.002 |

|

|

| |||||

甲板横梁 | L140*90*8 | 6.596 | 0.002 |

| 1.0 | 0.011 |

|

|

| |||||

肋骨 | L180*110*12 | 5.121 | 0.002 |

| 1.0 | 0.010 |

|

|

| |||||

扶强材 | L160*100*10 | 3.160 | 0.260 | 0.010 |

| 7.3 | 0.008 | 7.850 | 0.064 | 0.471 | ||||

肘板 | L10*400*400/100 |

|

| 0.010 | 0.110 | 7.0 | 0.001 | 7.850 | 0.009 | 0.061 | ||||

船底部分 | 内底板 |

| 0.600 | 3.203 | 0.012 |

| 1.0 | 0.023 | 7.850 | 0.181 | 0.181 | 0.450 | ||

外底板 |

| 0.600 |

| 0.012 |

| 1.0 |

| 7.850 | 0.000 | 0.000 | ||||

船底中纵桁 |

| 0.600 | 1.008 | 0.014 |

| 0.5 | 0.008 | 7.850 | 0.066 | 0.033 | ||||

船底旁纵桁 |

| 0.600 | 0.892 | 0.011 |

| 2.0 | 0.006 | 7.850 | 0.046 | 0.092 | ||||

实肋板1 |

|

|

| 0.011 | 1.662 | 1.0 | 0.018 | 7.850 | 0.144 | 0.144 | ||||

3.4 本船建造方案的选择

以下是几种船台装配方案的对比:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: