甲板吊机立柱结构设计及强度校核毕业论文

2020-04-10 16:13:10

摘 要

甲板吊机立柱,及克令吊基座立柱,是一种具有较好的强度、刚度及稳定性的圆柱形板架结构。立柱结构作为吊机正常工作的基本保障,在吊机运行时,立柱结构会承受极大的轴向压力,吊臂起重时产生的弯矩,以及工作环境中的风力载荷。在这些载荷的共同作用下,立柱受力变形,所以其结构强度对吊机运行工作的安全性与使用寿命有很大的影响。

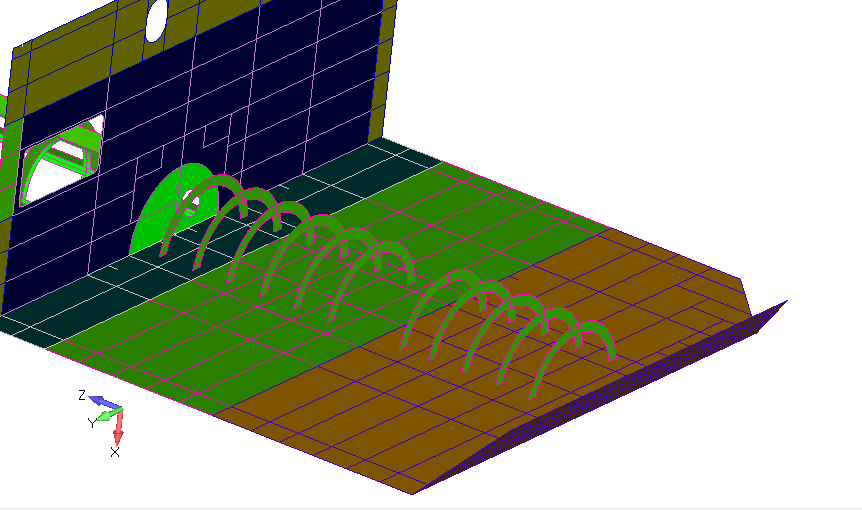

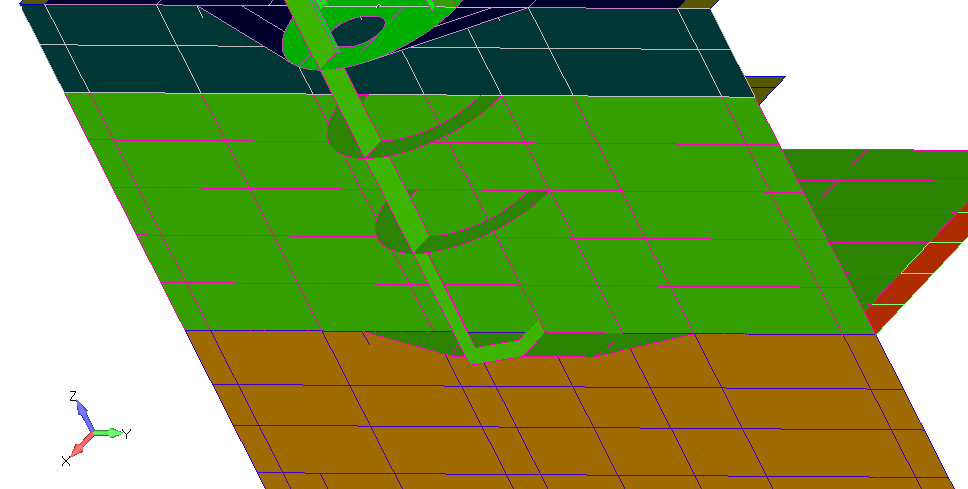

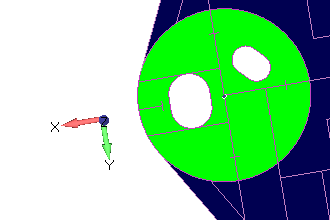

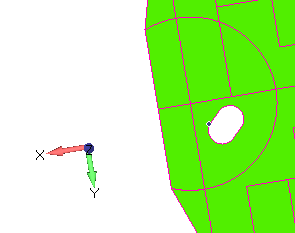

本文根据给定的总布置图及吊机能力等资料,确定吊机立柱结构布置方案,随后根据ABS船级社规范进行了立柱及船体加强部位结构规范计算,确定各板材厚度和加强筋尺寸;随后,采用Femap软件建立三维立柱结构模型,施加规范规定的边界条件、按实际使用状况设定载荷工况(主甲板和中间甲板上施加甲板载荷,主甲板以上的立柱上施加风力载荷,舷侧和船底外板上施加静水压力,以及在立柱最上端施加轴向压力和弯矩)来计算分析,根据计算结果应力云图,校核模型的屈服强度,对不满足结构强度要求的构件进行适当加强,以确保甲板吊机立柱结构在设计工况下能具有可靠的结构强度。

运用OSAP软件,选择带有横纵加强筋的圆柱体模型,输入立柱、加强筋尺寸,材料属性,以及立柱所受载荷(轴向力,弯矩和风力载荷),运行计算,根据结果校核结构的屈曲强度。接着,在Femap软件中,关闭所有载荷,在只激活边界条件的情况下,进行正则模态分析计算,完成立柱结构的振动解析。

通过上述方法,既确保了甲板吊机立柱拥有足够的结构强度和稳定性,又避免了立柱与其邻近的船舶主机发生共振现象。

关键词:甲板吊机立柱;结构强度;屈服强度;屈曲评估;模态分析

Abstract

The vertical column of deck crane , or crane base , is a kind of cylindrical frame structure with good strength, rigidity and stability. Pillar structure as basic guarantee of the normal work of the crane. When the crane runs, column structure will bear axial stress, huge bending moment produced from crane multi-azimuth run by different angles, and the wind load of working conditions. Under the joint action of these loads, the column will deform, so its structural strength has a great influence on the safety and service life of the crane operation.

This paper, based on the general arrangement and crane capacity of a given data, determine the crane column layout structure, then according to the ABS classification rules, the column and hull structure strengthening parts specification is taken to determine the thickness of the plate and stiffener size. Then, Femap software is adopted to establish the three-dimensional pillar structure model, applying the boundary conditions by the rules and regulations, setting load cases by the actual use. According to the calculation result stress nephogram, checking the yield strength of the model, strengthening the components those dissatisfy the requirements of structural strength , to ensure that the structure of deck crane column is reliable at the design condition of structure strength.

Using OSAP software, selecting the cylinder model with transverse and longitudinal stiffeners; inputting columns, stiffener size, material properties, and the load (axial force, bending moment and wind load), to calculate, and check the buckling strength of the structure.

Through the above method, the structure strength and stability of the deck crane are ensured, and the resonant phenomenon of the vertical column and its adjacent ship host is avoided.

Key Words:Deck crane column; Structural strength; Yield strength; Buckling evaluation; Modal analysis

目录

第一章 绪 论 1

1.1甲板吊机简介 1

1.2研究甲板吊机立柱的目的与意义 1

1.3国内吊机研究现状 2

1.4国外吊机研究现状 2

1.5本文主要工作 3

第二章 主要参数与结构设计 4

2.1主尺度与吊机能力参数 4

2.2船体主尺度 4

2.3设计原则 5

2.4结构布置 6

第三章 结构规范计算 8

3.1板材厚度 8

3.1.1外底板 8

3.1.2舷侧外板 9

3.1.3内底板 9

3.1.4中间甲板 10

3.1.5主甲板 11

3.1.6立柱板 12

3.1.7横舱壁FR14 13

3.1.8纵舱壁L24 14

3.2加强筋的尺寸 15

3.2.1外底板加强筋 15

3.2.2舷侧外板加强筋 16

3.2.3内底板加强筋 17

3.2.4中间甲板加强筋 17

3.2.5主甲板加强筋 19

3.2.6立柱板加强筋 20

3.2.7横舱壁FR14加强筋 21

3.2.8纵舱壁L24加强筋 22

3.3本章小结 23

第四章 有限元分析 24

4.1有限元模型 24

4.2模型坐标系 24

4.3模型单元划分 24

4.3.1板单元 24

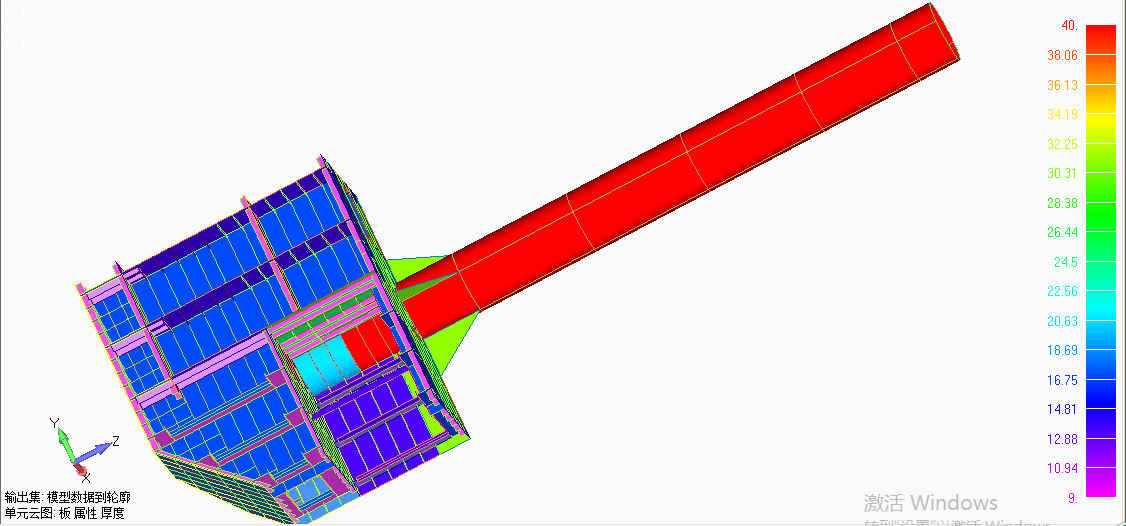

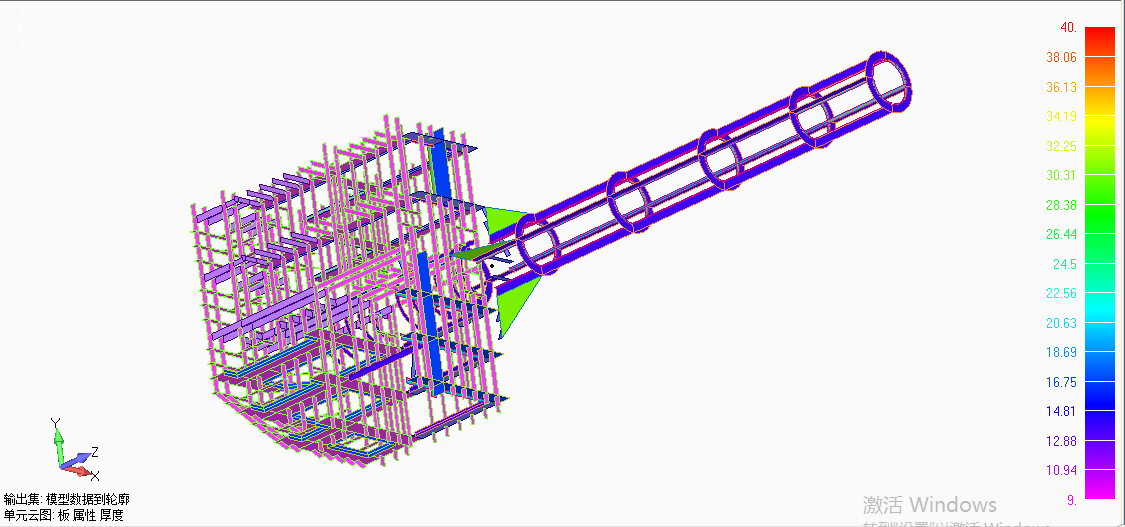

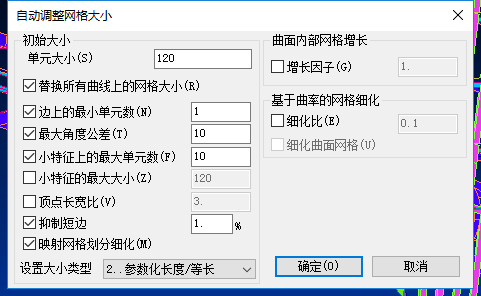

4.3.2网格划分 25

4.4 材料及其主要参数 26

4.5模型分组 26

4.6边界条件 31

4.7设计载荷 31

4.7.1静载荷 31

4.7.2甲板载荷 32

4.7.3运行负载 32

4.7.4风力载荷 34

4.7.5液体静压力 35

4.8设计工况 36

4.8.1基本工况 36

4.8.2组合工况 37

4.9 计算结果及分析 38

4.9.1屈服强度分析方法 38

4.9.2应力计算结果 38

4.9.3结果分析 48

4.10小结 48

第五章 屈曲评估与振动分析 49

5.1屈曲强度 49

5.1.1概述 49

5.1.2软件OSAP简介 49

5.1.3屈曲强度评估 49

5.1.4结果分析 51

5.2振动计算 52

5.2.1概述 52

5.2.2固有频率储备评估 52

5.2.3振源及外界激励频率 52

5.2.4模型边界条件 52

5.2.5正则模态计算评估 53

5.2.6振动计算结果分析 54

第六章 结论与展望 56

6.1结论 56

6.2展望 56

参考文献 57

致 谢 58

第一章 绪 论

1.1 甲板吊机简介

甲板吊机,即船舶吊机,也称为克令吊,主要用于船上和码头上的集装箱货物的装卸,由甲板基座、立柱架、起吊臂和控制室等部分组成,是一种技术含量很高,集电、液、机一体化的船舶起重设备。船舶吊机按照吊臂形式分为:直臂式、伸缩臂式、折臂式三种类型。

1.2 研究甲板吊机立柱的目的与意义

为了适应“海洋强国”形势发展的需要以及新世纪“一带一路”和打造好“向海经济”的提出[1],内外贸易以及对资源需要量的急剧增加,船舶运输业得到相应发展。为了提高船舶对货物自装卸以及搬运的效率,充分发挥船舶的运输能力,提高经济效益,加大甲板吊机这类大型的甲板起重设备的研究与发展力度成了前提。

立柱架是甲板吊机的基本结构,上部通过焊接与吊机基座相接,底部贯穿整个船体。在作业过程中,吊机臂架所产生的轴向压力和动态力矩都作用在立柱架上,根据其载荷分布情况,立柱架需保证有较好的强度、刚度及稳定性。因此,合理的立柱架结构设计是保证吊机正常工作的重要条件之一。同时,船舶吊机的工作场所在船上,考虑到船舶的承载能力,吊机整体不能太重,而立柱架结构占据了吊机的大部分重量,因此,在满足立柱使用性能的情况下,其设计也要尽量减少材料、节约成本。

1.3国内吊机研究现状

我国船用甲板吊机行业从20世纪中期起步,一直发展到现在[2],吊机的设计发展过程在摸索中前进,经历了三个阶段:早期的仿制设计阶段、中期的传统设计阶段和现在的现代设计阶段。现代设计方法主要体现了优化设计、自主创新设计、环保安全设计等因素。在最初阶段,我国主要依靠引进国外技术,仿制国外设备,目前,已形成了船用30~55吨系列的吊机产品[3],上海振华公司自主研发了国内首个深水下主动波浪补偿甲板吊机[4]。由于各种因素的制约,我国甲板吊机的设计制造水平一直停留在传统设计与现代设计的过渡阶段,市场竞争力较低。

国内的研究已经证明了吊臂与立柱没有发生共振的危险,这是李传龙[5]在实际工况及相关技术参数下,考虑船舶摇摆带来的影响,对SQ5型船用起重机吊臂进行模态分析,得到工作频率进行了比较,证明吊臂没有发生共振现象的危险,并对吊臂进行试验测试研究,对比数值仿真分析得到的应力值数据;对臂架系统关键技术的研究由张成凤[6]在波浪作用下,工作状态的整体结构对吊机动态特性进行分析,利用ANSYS软件建立臂架系统的柔性体模型,同时对变幅机构进行仿真分析得到;金属结构的刚柔藕合动力学仿真是杨宝林[7]运用ADAMS软件建立三维数字化动载荷的动力学吊机模型,确定了动载荷系数,同时通过ANSYS与ADAMS在各工况下的联合仿真来完成的;用于吊臂设计、分析、优化集成于一体的专用模块,则是赵九峰[8]针对船用起重机的吊臂结构进行结构强度优化设计而开发的;李艳娇[9]针对桥式吊机的吊装过程,进行动力响应分析,发现了最大动力响应瞬间是在货物起吊离地和全速下降制动的时候,对其进行分析,完成力学、数学模型的建立等研究,利用MATLAB软件对最大动力响应进行解算,证明其计算结果可以作为强度设计的依据;王玲娟[10]利用ABAQUS软件对20t起重机的主梁进行模态分析,得到了固有频率和振型,发现了引起共振的原因,结果表明,通过增加肋板可以使主梁的固有频率得到较大幅度的增加,为起重机的设计和使用提供了理论依据。

1.4 国外吊机研究现状

国外甲板起重机制造业起步于十四世纪初期,已有几百年的发展历史 。克令吊作为重要的甲板起重机械,绝大多数被国外垄断,主要生产国为德国、美国、日本、法国、意大利、瑞典等。欧洲大陆是甲板吊机的发源地,生产技术水平最高,英国处于领先位置,它不仅拥有世界上最先进的起重吊装系统,而且占拥着欧洲最大的吊机市场[11];美国生产的克令吊,因其技术较先进、性能稳定、可靠性高等特点,在全球吊机的销量上占据主导地位,主要销往美洲地区和亚太地区;日本制造业一直处于全球领先地位,因其地理位置的局限性,其产品的特点主要是在保障可靠性的基础上,尽量的减少材料使用,所以其产品的价格相比其他国家更具有竞争力,其产品销量仅次于美国。主要的国外知名生产企业有德国的Hatlapa、美国的马尼托瓦克、日本的IHI、法国的BLM、瑞典的赫格隆等,他们的产品都是世界船用吊机中最具代表性的。

国外已经开发了应用于船用起重机的远程控制系统,使吊机在远程操纵下能够完成几种典型工况下的作业,减少了因克令吊发生故障所引起的人员伤害,同时开阔了操作人员的视野,减少了作业错误的几率,提高了工作效率,这是美国俄克拉荷马州立大学S Messineo和A Serrani[12]的成果;FPSO起重机结构力学性能的研究是由DS Han[13]引入风载荷、波浪系数及作业方向等因素,联合有限体和有限元方法分析得到,主要侧重于风载荷对起重机的影响分析;10变量刚柔耦合数值模型是A Trabka[14]以伸缩式吊臂起重机为对象进行研究而建立的,用于分析作业环境下的起重状况;英国工程师R Miralbes和L Castejon[15]提出模拟吊臂在不同负载条件下,对于不同接触类型和边界条件,并考虑焊接对某些部件的影响,对吊臂进行数值分析,通过实际实验与数值分析的结果进行对比,证明了该方法具有很好的准确性,适用于任何类型的起重机吊臂进行强度、刚度计算;SE Hirdaris[16]研究了用于分析海上船体、平台结构响应的载荷计算方法;Shu Yun Wang[17]用有限元法讨论了甲板吊机的疲劳性能,对海上甲板吊机寿命做了可靠评估。

1.5本文主要工作

本文根据ABS船级社《ABS钢质船舶入级与建造--船体结构与设备分册》规范(下文简称规范)和钢制船舶行业标准,以江苏某船厂设计的甲板吊机立柱结构为参考,根据总布置图、基本结构图、吊机能力等资料,设计吊机立柱图纸;按照规范对甲板吊机立柱的板厚和加强筋尺寸进行规范设计,确定结构尺寸;运用FEMAP有限元软件对设计的吊机立柱结构进行建模,并施加边界条件及各种工况下的载荷;将建好的立柱模型利用FEMAP求解器NX-Nastran进行直接计算,校核结构的屈服强度,并完成结构振动模态分析。最后,使用ABS开发的分析软件OSAP完成吊机立柱结构的屈曲强度校核。

第二章 主要参数与结构设计

2.1主尺度与吊机能力参数

本文设计的甲板吊机立柱结构位于主船体船首左舷,以舷侧外板为基准,立柱被分为2个半圆柱壳体;船体内半部分,立柱结构下端起于内底板,最上端高出主甲板23.4m;外半部分,立柱下端起于中间甲板,最上端与内半部分相同。立柱直径为2.53m,总长为32.78m。设计立柱所匹配的吊机能力参数详见表2.1。

表2.1 吊机能力参数

编号 | 项目 | 参数 |

1 | 型号 | SN 2150 |

2 | 主钩起吊能力 | 45T |

3 | 副钩起吊能力 | 10T |

4 | 主电机额定功率 | 98.0kw |

5 | 副电机额定功率 | 56.8kw |

6 | 基座直径 | 2530mm |

7 | 基座板厚 | 45mm |

8 | 结构重量 | 73.7T |

9 | 吊臂总长 | 45.96m |

10 | 最大提升角度 | 83.1° |

11 | 最小提升角度 | 19.1° |

12 | 最大运行轴向载荷 | 174.9T |

13 | 最大运行动力弯矩 | 1556.9mT |

2.2 船体主尺度

设计吊机立柱的船体主尺度,如表2.2所示:

表2.2 船体主尺度

编号 | 数据 | |

1 | 总长L | 109.80m |

2 | 型宽B | 36.60m |

3 | 型深D | 10.80m |

4 | 设计吃水T | 5.80m |

5 | 肋距S | 0.61m |

6 | 梁拱C | 0.15m |

2.3 设计原则

由于没有相应规范要求吊机立柱的结构尺寸,所以本节是根据船舶行业的一些经验准则来确定立柱的主要尺寸。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: