27000DWT双壳散货船船体生产设计(机舱区域)毕业论文

2021-03-11 23:35:01

摘 要

本文结合27000DWT散货船的船舶特点、船舶生产设计指导思想以及船厂的生产条件,制定了其生产设计建造方案。对空船理论重量进行了计算,制定了船舶建造方案、分段划分方案、典型的机舱装配方案和船台装焊工艺方案,以及密性试验的相关方法。

关键词:散货船 生产设计 建造方案 分段划分

Abstract

In this paper, the design and construction plan will be formulated, which is based on the characteristics of 27000DWT bulk carrier, the guiding ideology of ship production design, and the production conditions of shipyard. This paper will also calculate the weight of empty ship theory, and formulate the ship construction plan, the hull blocks definition plan, the typical cabin assembly plan, the berth assemble welding plan, and some related methods of tightness test.

Key words: Bulk carrier Production design Construction plane Hull blocks definition

目录

绪论 1

第一章 产品和承造厂生产条件概述 2

1.1产品概述 2

1.1.1本船概述 2

1.1.2主尺度 2

1.1.3载重量 2

1.1.4甲板梁拱 2

1.1.5肋骨间距 3

1.1.6双层底高度 3

1.1.7底部结构 3

1.1.8舷侧结构 3

1.1.9上甲板结构 3

1.2承造厂生产条件概述 4

1.2.1公司简介 4

1.2.2生产条件 4

第二章 设计指导思想 6

第三章 船舶建造方案 7

3.1船舶建造方案的选择 7

3.1.1船舶产品特点的影响 7

3.1.2船厂生产条件的影响 7

3.2船舶建造方案的确定 7

第四章 船体分段划分方案 10

4.1船体分段划分的总体思想 10

4.2典型区域分段划分方案说明 12

4.2.1艉部区域 12

4.2.2货舱区域 12

4.2.3船艏区域 14

4.3分段的余量布置 16

4.3.1分段大接头的布置原则 16

4.3.2船体构件的余量 16

4.3.3分段余量的划线方法 17

4.4全船分段划分方案 18

第五章 典型分段建造方案说明 20

5.1分段装配基面的选择 20

5.2装焊顺序 21

5.3施工技术要求 22

第六章 船台装焊工艺 24

6.1分段临时加强 24

6.1.1舷侧分段的临时加强 24

6.2船台吊装定位线 25

6.3定位方法、接头形式 26

6.3.1定位方法 26

6.3.2接头形式 26

6.4船台吊装方法 27

6.5船台吊装工艺进度 28

第七章 设计总结 30

致谢 31

参考文献 32

附录 33

绪论

生产设计是把设计、工艺和管理融为一体,分析造船过程中出现的种种问题,制定解决这些问题的有效方案,并用图、表以及技术文件表达出来,作为生产计划和现场施工的重要依据。

通过生产设计制定的设计方案,提高了工作效率,降低了成本,从而提高了经济效益。生产设计是现代造船技术的核心。

本文的第一章介绍了27000DWT散货船的特点以及青山船厂的生产条件;第二章为本船的设计指导思想;第三章论证并确定了本船的建造方案;第四章概括了本船的分段划分方案;第五章阐述了典型分段——机舱135分段的建造方法以及装配顺序;第六章概括了本船的船台装焊工艺。

第一章 产品和承造厂生产条件概述

1.1产品概述

1.1.1本船概述

本船为27000DWT的双舷侧散货船,具有单甲板、单浆,主机为柴油机。

本船的尾楼、机舱、起居处和驾驶室均布置在尾部。

本船的用途主要运载钢材、谷物、和矿砂等货物。

本船有四个双壳和双层底结构的货舱。

本船设有7道水密舱壁。

本船的结构架式为混合骨架式。

本船的首、尾尖舱均作为压载水舱。

1.1.2主尺度

总 长…………………………………………169.37m

垂线间长…………………………………………159.8m

型 宽…………………………………………25.0m

型 深…………………………………………14.3m

设计吃水…………………………………………10.2m

1.1.3载重量

载重量…………………………………………27000t

1.1.4甲板梁拱

上甲板…………………………………………0.40m

首楼甲板和尾楼甲板…………………………0.30m

艇甲板、驾驶甲板、罗经甲板………………0.15m

其他甲板………………………………………0.0m

1.1.5肋骨间距

尾至FR.10……………………………………600mm

FR.10至FR.206………………………………750mm

FR.206至首…………………………………600mm

1.1.6双层底高度

货舱区域…………………………………………1350mm

机舱区域…………………………………………1750mm

1.1.7底部结构

货舱区域的双层底为纵骨架式结构。

机舱区域的底部结构为横骨架式结构 。

1.1.8舷侧结构

货舱区域的舷侧为纵骨架式结构。

1.1.9上甲板结构

货舱区域的上甲板结构为纵骨架式。

机舱,首、尾部甲板区域的结构为横骨架式。

1.2承造厂生产条件概述

1.2.1公司简介

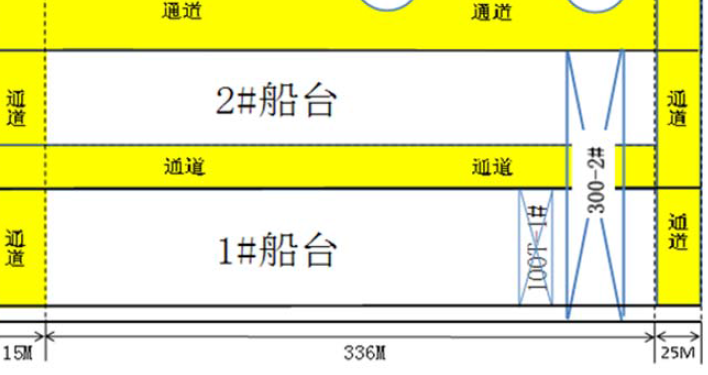

青山船厂有60多年的造船历史,工厂占地面积约115万平方米,水域岸线长2200米。各类设施装备齐全,有9座船台,300吨的龙门吊3台、120吨等其它各类大型吊车30台。

工厂技术力量雄厚。具有设计、建造散货船、集装箱船、油轮、化学品船等综合能力。年生产能力约为150万载重吨。

1.2.2生产条件

本船在该厂1/2号船台上建造,船台配备门吊和塔吊,船台小车50t~125t数量充裕。

图1.1 船台布置图