面向数字孪生的工业机器人车间虚拟化系统毕业论文

2020-04-13 11:12:22

摘 要

工业机器人制造车间中产品的装配、拆卸流程十分复杂,因此对物理制造车间建立面向数字孪生的车间虚拟化系统可帮助企业智能化管理车间、实时监控设备运行状态、掌控制造活动进程、预先仿真优化制造方案、缩短产品制造周期,这对企业发展具有重大意义。

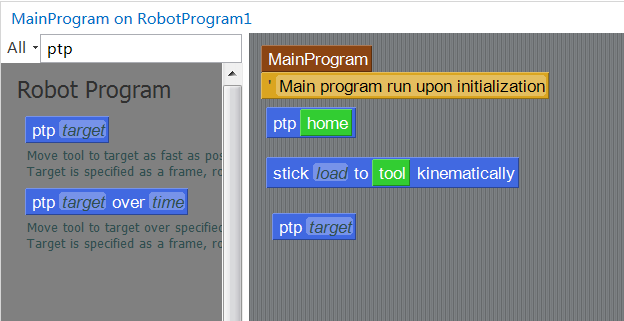

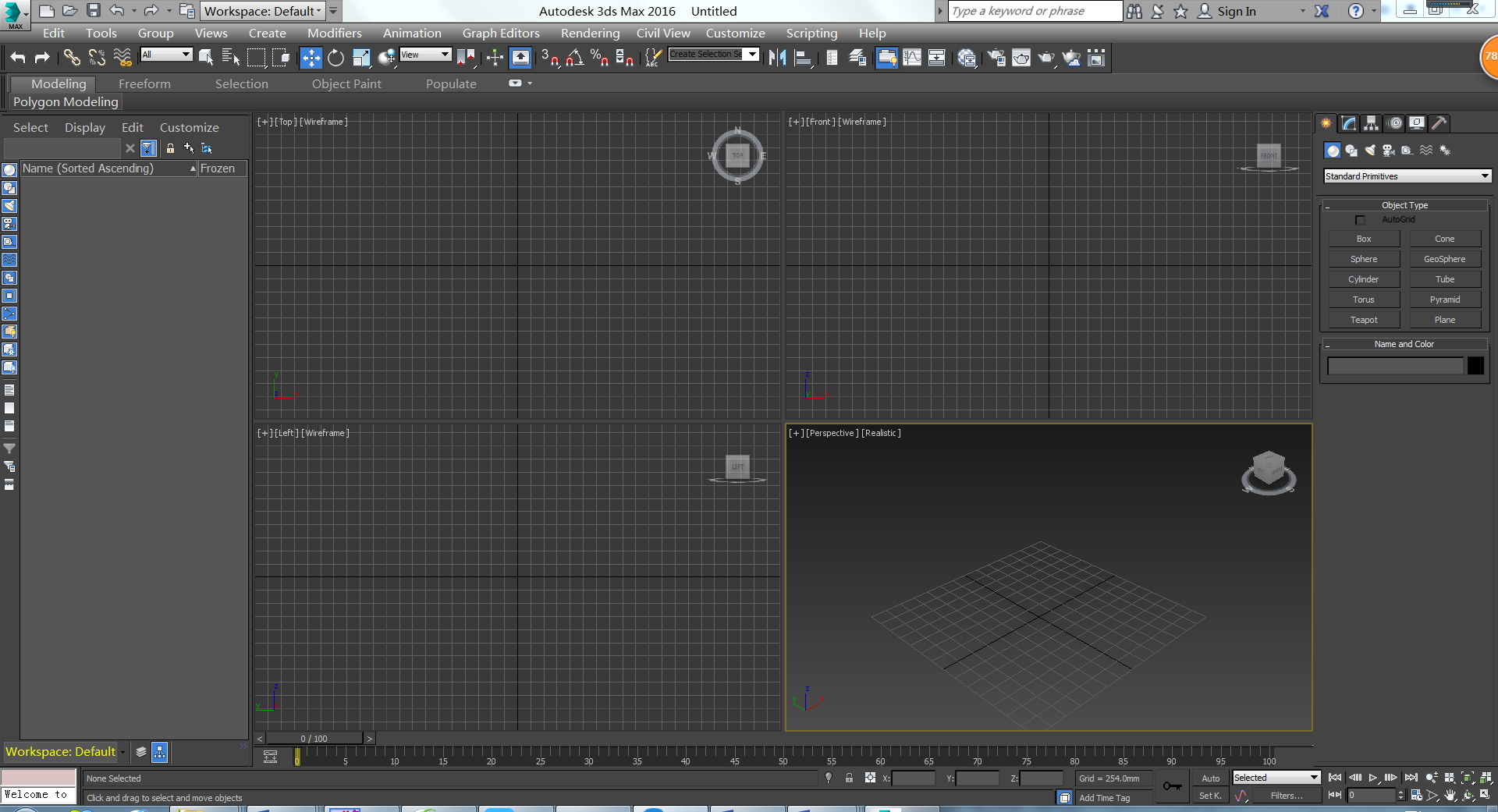

本文基于Demo 3D虚拟仿真软件,利用物理制造车间设备的三维模型,根据物理制造车间设备的功能运行机制设计仓库货架、堆垛机、工业机器人、传送带等基本单元模型的属性与定制属性,并利用Jscript编程语言、QLP虚拟机器人控制语言编程设计相应的功能程序,实现车间虚拟化系统离线模拟产品装配、拆卸过程。

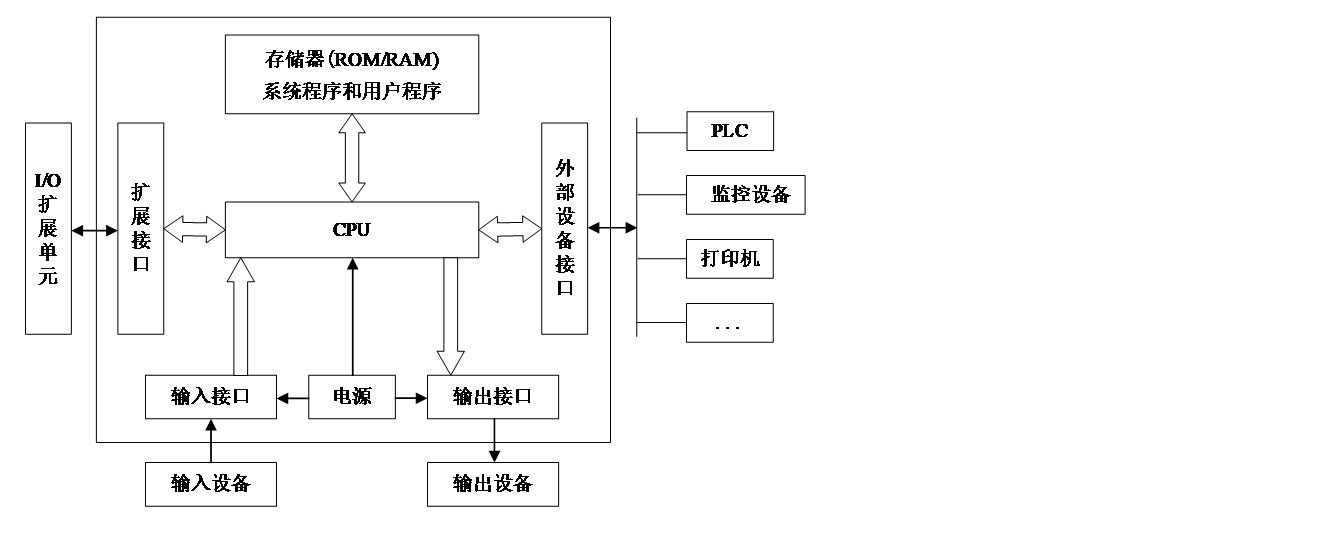

在车间虚拟化离线系统的基础上,本文在Demo 3D中实现虚实车间系统的通信联系,将虚拟车间模型的属性和定制属性与物理制造车间PLC系统对应的I/O口连接,将车间设备运行时产生的实时数据传送到虚拟车间中,实现车间虚拟化系统基本单元模型与物理车间设备1:1实时联动复刻,使得车间制造活动流程更为直观,最终完成面向数字孪生的车间虚拟化系统的设计。

关键词:数字孪生;物理制造车间;车间虚拟化系统;实时联动复刻

Abstract

Assembly and disassembly process of products in the industrial robot manufacturing workshop is very complex. So setting up a workshop virtualization system of digital twin for the physical manufacturing workshop can help the enterprise make an intelligent management of workshop, real-time monitoring device running status and control of manufacturing process, pre simulation and optimization of manufacturing methods as well as shorten the manufacturing cycle. It is of great significance to the development of enterprises.

Based on the Demo 3D virtual simulation software, this paper uses 3D models of the physical manufacturing workshop equipment, according to the physical entity operating mechanism function of the physical manufacturing workshop equipment, to design the attributes and custom attributes of the basic unit models, such as warehouse shelves, stacking machine, industrial robots, conveyor belt and so on. And then this paper uses Jscript programming language and QLP virtual robot control programming language to make functional programming design for basic unit models, realizing the simulation of product assembly and disassembly process in the workshop virtualization system off-line.

Based on the virtual workshop offline system, realizing the communication link between virtual workshop system and physical workshop system in Demo 3D. The attributes and custom attributes of the virtual workshop model have a corresponding connection to physical manufacturing workshop PLC system I/O port, and then the real-time data running in the equipment will be transmitted to the virtual workshop, realizing the basic unit models of the workshop virtualization system and physical model of workshop equipment 1:1 real-time interaction engraved, which makes the manufacturing process is more intuitive. Finally, complete the design of workshop virtualization system of the digital twin.

Key Words: digital twin; physical manufacturing workshop; workshop virtualization system; real-time interaction engraved

目录

第1章 绪论 1

1.1 研究目的及意义 1

1.2 国内外研究现状分析 2

1.3 研究内容与章节安排 3

第2章 系统的设计原理 4

2.1 系统总体设计框架及技术方案 4

2.2 工业机器人虚拟建模方法分析 5

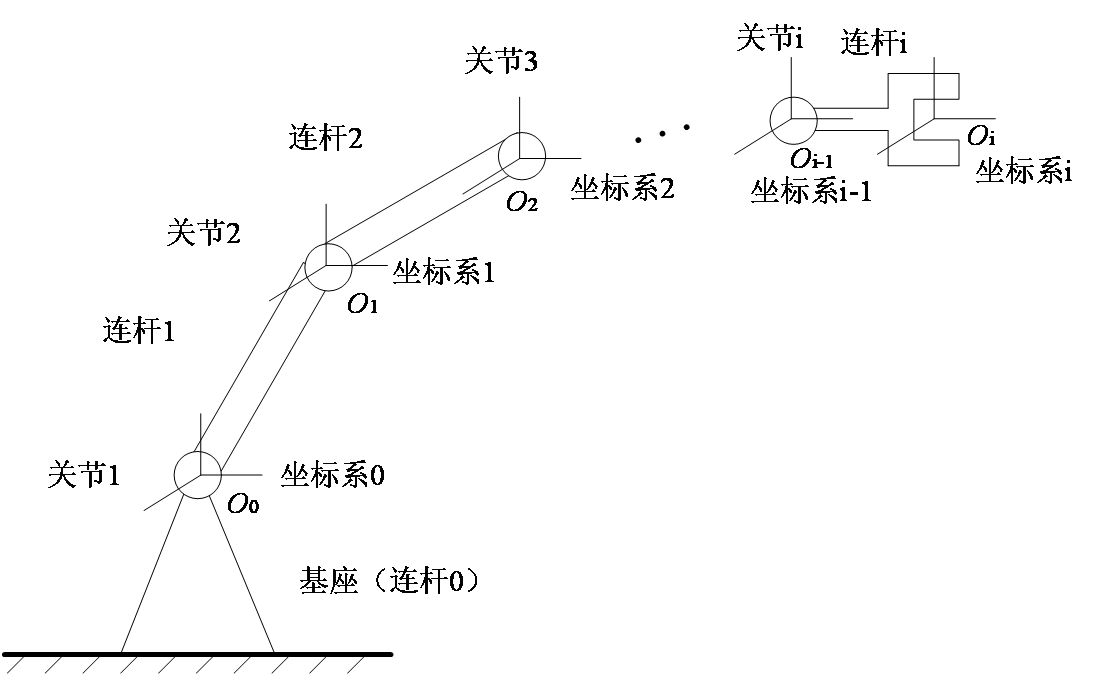

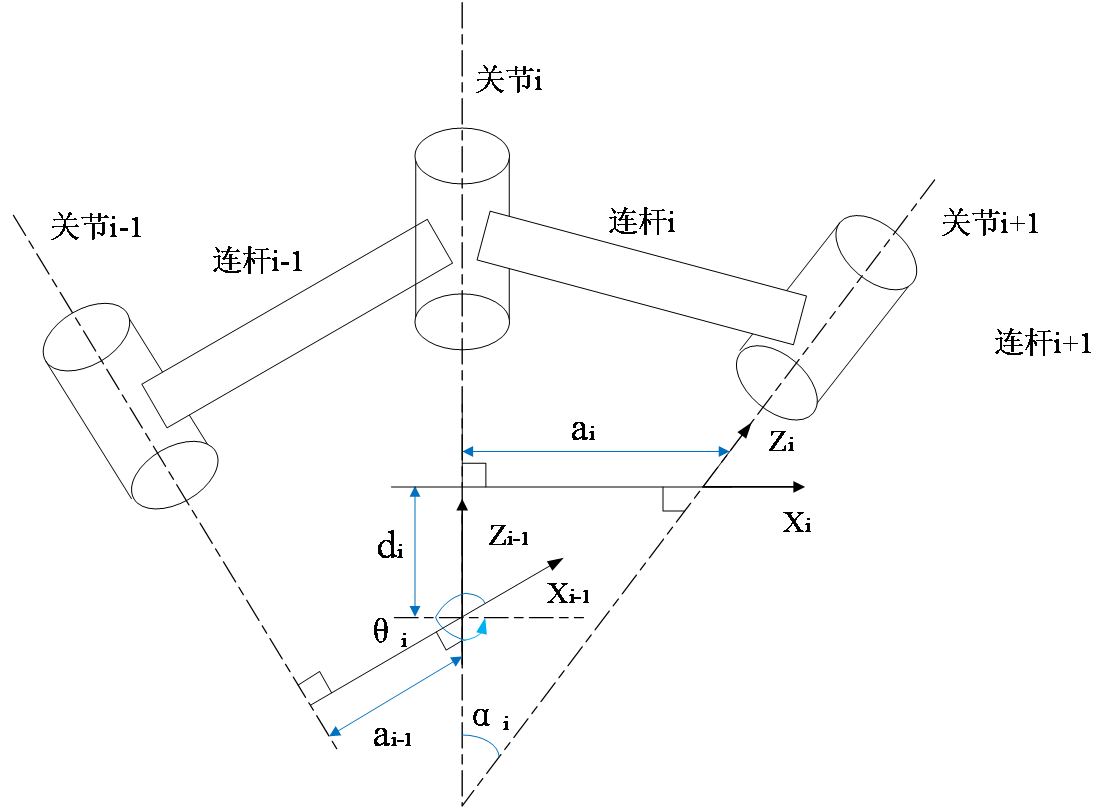

2.2.1 工业机器人D-H模型定义 5

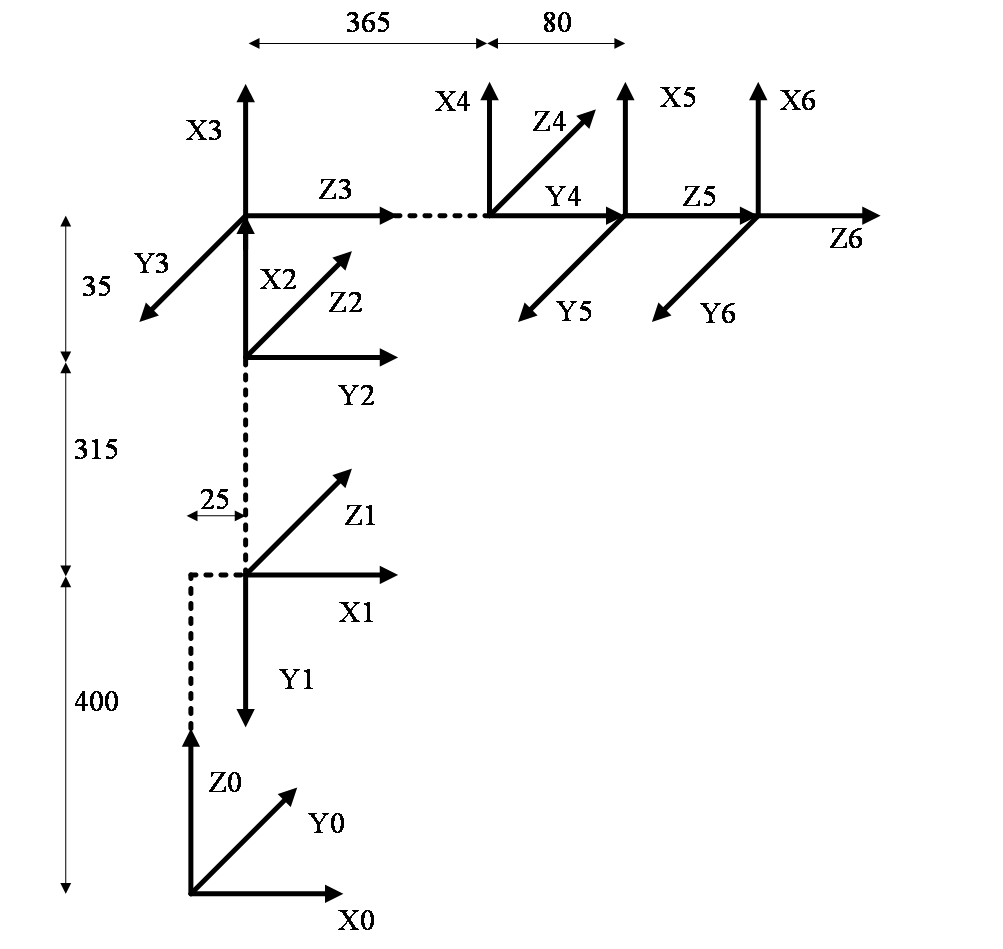

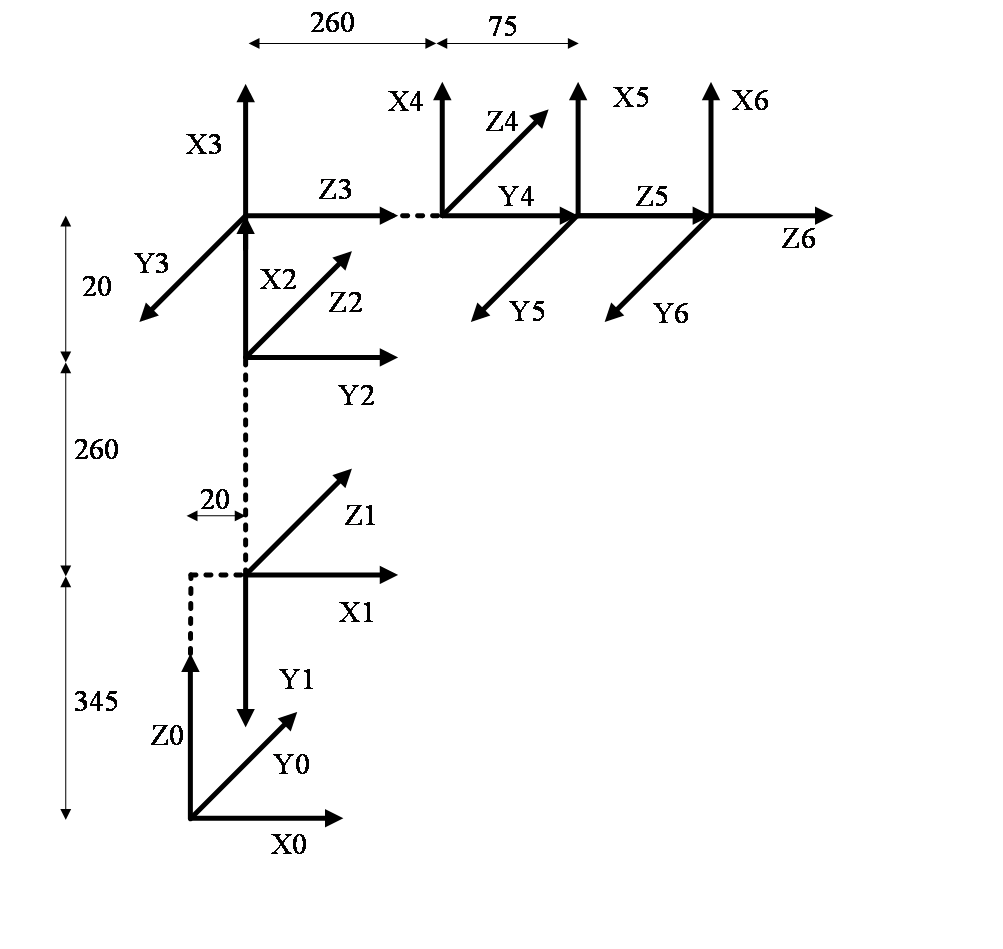

2.2.2 KUKA KR6及KUKA KR3 D-H模型 7

2.2 关键技术分析 9

2.2.1 虚拟机器人控制语言 9

2.2.2 PLC器件原理 9

2.3 开发工具介绍 11

2.3.1 三维模型制作软件3ds Max 11

2.3.2 虚拟仿真软件Demo 3D 12

2.3.3 PLC软件TIA Portal V14 14

第3章 系统的设计与实现 15

3.1 虚拟化系统模型设计 15

3.2 离线虚拟化系统的设计与实现 18

3.2.1 基本单元模型的属性设计 18

3.2.2 基本单元模型的功能设计 22

3.2.3 离线系统的调度设计实现 26

3.2 虚实车间的实时联动复刻实现 26

3.3.1 虚实车间的通信实现 26

3.3.2 虚实车间的实时联动实现 28

第4章 总结与展望 29

4.1 论文工作总结 29

4.2 未来工作展望 29

参考文献 31

致 谢 32

第1章 绪论

1.1 研究目的及意义

作为国民经济重要支柱产业,我国的制造业一直发展良好,但在不断增加的劳动力成本、越来越激烈的市场竞争环境以及不断追求产品个性化的客户需求等主、客观因素的影下,各个国家的制造行业正在向能够提高产品制造效率和质量的先进制造、智能制造等先进制造战略靠拢以解决上述问题。

在真实物理车间中产品的装配和拆卸过程非常复杂。工业机器人等智能设备的引进极大地减少劳动成本、提高生产效率和产品质量,极大地改善了生产制造环境,但同时也存在很大的不确定性。

产品装配在产品生产过程中占据很大的比重,装配质量直接影响产品最终质量。在物理车间中通常是预先确定好所有的装配、拆卸流程,然后在调试好的机械设备中进行测试,最终根据产品质量验证评估装配、拆卸的可行性和可靠性。若在此过程中出现问题,如产品零件的设计存在缺陷不能满足实际制造需求,则会影响整个生产活动计划,增加企业生产成本,同时给后期优化方案的验证带来一定难度。而且在装配、拆卸过程中工业机器人与人协作操作时会存在很多的不确定性问题,如机器人能否在复杂环境中准确执行相关的装配、拆卸操作,是否会出现漏装、错装、拆坏等错误而造成设备、产品零件的损坏,人的操作速度、范围等会不会干扰机器人的操作执行,机器人会不会伤害操作人员等都需要在早期阶段完成验证。同时在装配、拆卸制造过程中有大量的实时数据产生(如机器操作数据、传感器数据、环境数据等),这些数据体积庞大、类型多样化、传输速度快,若对其缺乏系统性的管理,则会造成极大的资源浪费从而导致生产效率低下,给制造企业带来极大的不便。此外,由于受到设备、经济、环境等条件的约束,在车间建设、产线调试和员工培训的过程中,工业机器人车间操作人员的学习难度大、成本高、过程不直观。

对于以上问题,应用目前热门的数字孪生技术建立与物理车间等价的车间虚拟化系统,利用历史数据和实时数据模拟、预测真实环境下真实车间制造流程是一种有效的解决方法。在实际装配、拆卸任务执行前可先在虚拟车间根据制定好的制造方案进行仿真来验证制造方案,出现问题时只需在虚拟环境中修改模型及功能程序,便可极大地避免在真实环境下验证制造流程时出现问题而延误生产计划的进行,尽可能减少机器设备、产品的损坏。早一步掌握制造相关信息并预见制造流程,就能早一步设计出出色的产品,抢占市场,获取最大的利润,这对制造企业无疑具有重大意义。其次车间虚拟化系统以数字化的方式描述物理车间的制造流程,可随时获取各种类型实时数据,为相关技术人员在对车间调度、评估、优化进行研究时提供数据和平台,对整个物理车间的生产制造系统的性能进行预先的仿真分析优化。最后由于虚拟车间与物理车间是对应且同步运行的,技术人员可以在计算机仿真环境下监控整个车间的所有设备运行状态,当设备出现问题时可通过检查和调试虚拟车间快速地找出问题,想出解决办法,通过传输数据来解决设备出现的问题,而且通过鼠标可以轻松实现虚拟车间设备模型的旋转、移动、放大和缩小,降低操作人员在现实环境中艰难的调试工作,这样的虚拟安装调试方法,有利于制造企业快速部署工业机器人产线,并提高员工的技术学习效率,对企业发展至关重要。

本文基于数字孪生方法,构建工业机器人制造车间的1:1数字孪生车间虚拟化系统,结合PLC电控技术利用车间实时数据实现对于物理车间中的立体仓库、堆垛机、工业机器人、传送带等物理设备的1:1实时联动复刻。

1.2 国内外研究现状分析

数字孪生是利用数字化描述方式在虚拟空间中为物理实体对象创建虚拟模型的技术,虚拟模型能够根据物理对象的全方面数据模拟物理对象在真实条件下的行为状态,并利用这些持续累积的数据与知识对物理车间制造计划预先进行不断地的调控与优化。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: