基于CFD的浮法玻璃熔窑对向燃烧减氮方法研究毕业论文

2020-04-07 10:10:14

摘 要

借助计算流体力学软件FLUENT针对一日产600吨的空气助燃燃油浮法玻璃熔窑火焰空间进行了三维数值模拟,基于该模型,进一步开展了对向燃烧减氮的数值模拟,并进行了相关优化设计,研究内容对于浮法玻璃熔窑减氮研究具有重要的理论借鉴意义。

论文首先针对一实际600t/d的浮法玻璃熔窑火焰空间建立模型进行数值模拟,获得了与实际工况相一致的模拟结果。基于基本工况,一方面将4#小炉下方的一只燃料喷枪移至对面出口附近进行对向燃烧,旨在寻求合适的燃料对向燃烧减氮方案;另一方面将4#小炉及其下方的燃料喷枪移至对面进行双向燃烧,旨在寻求合适的助燃空气双向燃烧减氮方案。

研究结果表明:

(1)燃料对向燃烧减氮:将对向喷枪对称地安装在烟气出口中间时或者安装在烟气出口旁边胸墙上时,虽然NOx的排放量会有所降低,但燃料易被纵向回流烟气所携带而喷向碹顶,形成碹顶高温从而烧坏碹顶;将对向喷枪安装在出口上方的胸墙上时,燃料易直接从烟气出口逸出从而导致燃料燃烧不完全,且NOx的量变化不大;总体上,所采用的四种方案都不理想;

(2)助燃空气双向燃烧减氮:将4号小炉及其下方的燃料喷枪移至对面,NOx的排放量明显降低,能获得较好减氮效果,但对温度场的均匀性会带来一定影响,还需要进一步进行优化。

关键词:浮法玻璃熔窑;火焰空间;数值模拟;对向燃烧;减排NOx

Abstract

The three-dimensional numerical simulation of the flame space of an air-fueled float glass furnace with a daily output of 600 tons was carried out with the help of the computational fluid dynamics software FLUENT. Based on this model, the numerical simulation of nitrogen reduction in the combustion was further carried out, and relevant optimization designs were carried out. The research content has important theoretical significance for the study of nitrogen reduction in float glass melting furnaces.

The paper first simulates an actual 600t/d flame glass melting furnace space model, and obtains the simulation results consistent with the actual operating conditions. Based on the basic operating conditions, on the one hand, a fuel spray gun below the 4# furnace is moved to the opposite outlet near the opposite side for combustion, aiming to find a suitable fuel for burning nitrogen reduction program; on the other hand will be 4# small furnace and The fuel lance below it is moved to the opposite side for bi-directional combustion, aiming at finding a suitable combustion-air bi-directional combustion nitrogen reduction scheme.

Research indicates:

(1) Nitrogen reduction from fuel burning to opposite direction: When the opposite spray lance is installed symmetrically in the middle of the flue gas outlet or on the chest wall beside the flue gas outlet, although the NOx emission will be reduced, the fuel is liable to be longitudinally returned. The smoke is carried to the dome, forming a high temperature on the dome and burning the dome; when the gun is mounted on the chest wall above the exit, the fuel can easily escape directly from the flue gas outlet, resulting in incomplete combustion of the fuel. The amount of NOx changes little; overall, the four options used are not ideal;

(2) Bi-directional Combustion of Combustion Air Reducing Nitrogen: Moving the No. 4 furnace and the fuel lance below it to the opposite side, the NOx emission is significantly reduced, and the effect of better nitrogen reduction can be obtained, but the uniformity of the temperature field will be brought about. Certainly, it needs further optimization.

Key Words:Float glass furnace; Flame space;Numerical simulation; Contrary combustion; NOx reduction ;

目 录

第1章 绪论 7

1.1 目的与意义 7

1.2 NOx生成机理 7

1.3 国内外研究现状 8

1.4 数值模拟在玻璃熔窑研究中的应用 8

1.5 本文研究内容 9

第2章 模型与边界条件 10

2.1 几何模型与网格划分 10

2.2 数学模型 11

2.2.1 湍流模型 11

2.2.2 燃烧模型 12

2.2.3 辐射模型 12

2.2.4 离散相模型 12

2.2.5 NOx生成模型 13

2.3 边界条件及数值解法 13

第3章 基于原始工况的数值模拟 15

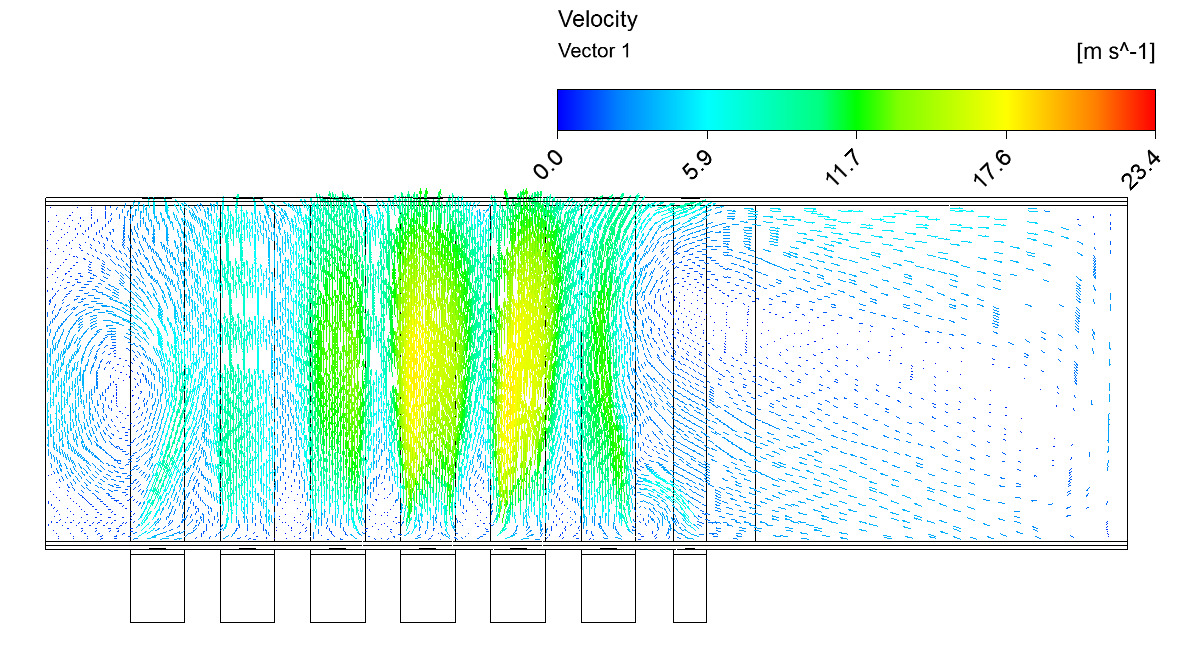

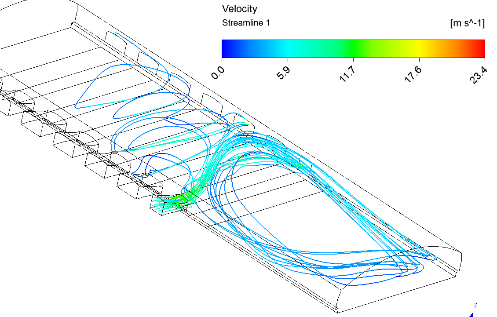

3.1 气流场 15

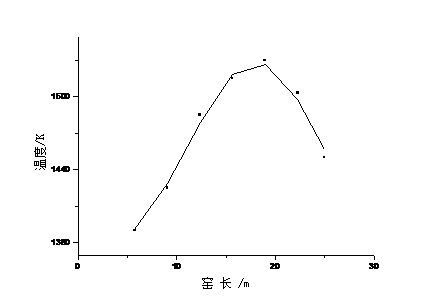

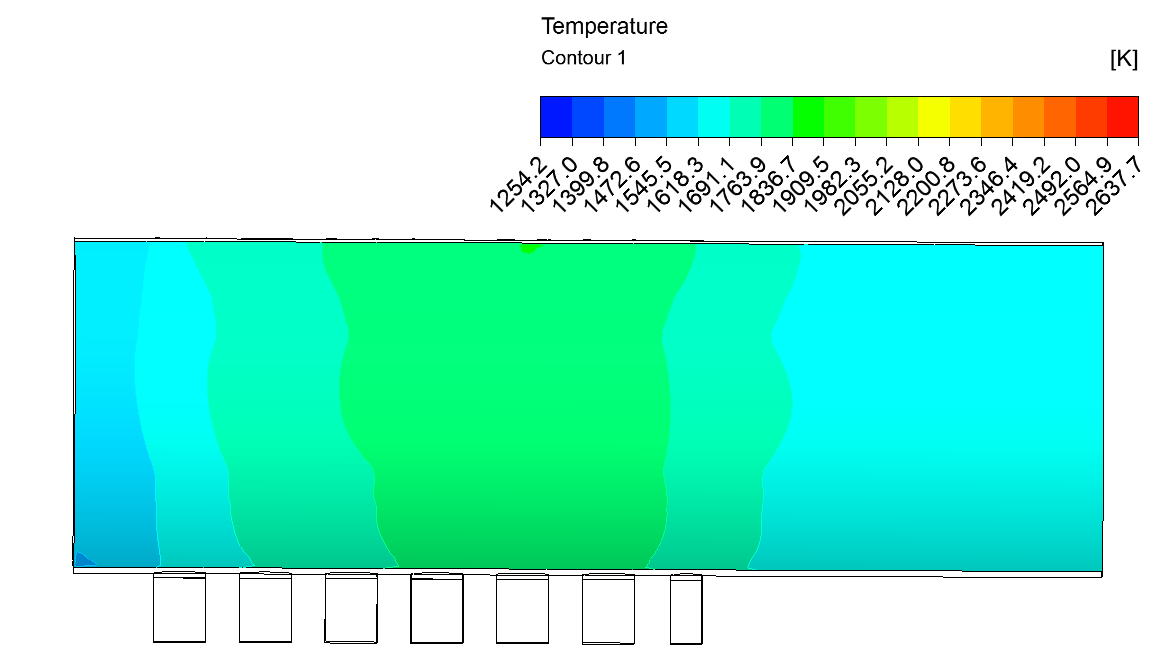

3.2 温度场分析 17

3.3 NOx分析 22

3.4 本章小结 23

第4章 燃料与助燃空气对向燃烧减氮的数值模拟 24

4.1 对向燃烧方案设计 24

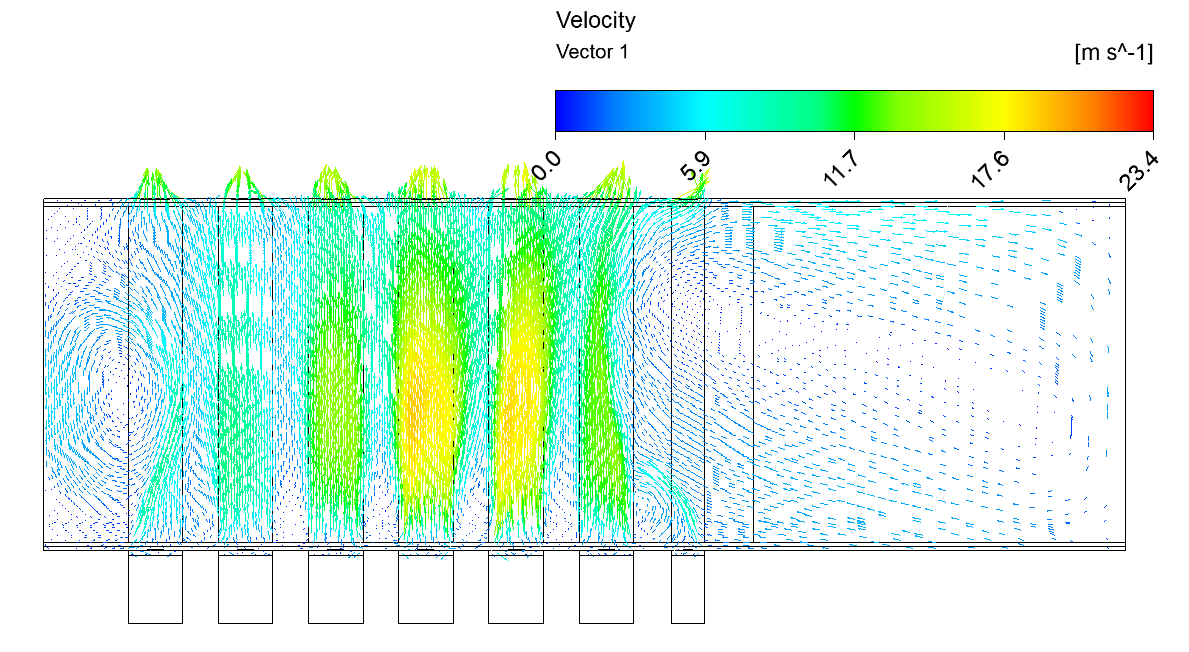

4.2 气流场 25

4.3燃料运动轨迹 27

4.4 温度场 28

4.5 NOx生成 37

4.6 本章小结 39

第5章 助燃空气双向燃烧减氮的数值模拟 40

5.1 气流场 40

5.2 温度场 42

5.4 NOx生成 45

5.5 本章小结 46

第6章 总结 47

致谢 48

参考文献 49

第1章 绪论

1.1 目的与意义

玻璃生产过程中存在着严重的污染问题,其中尤其是NOx的排放,它造成了酸雨等问题,对环境破坏巨大,所以玻璃工业熔窑的节能减排非常重要。

建材行业是污染物排放的主要源头之一,随着环境污染问题日益严重,玻璃行业的污染物排放标准日益严格。如何在浮法玻璃生产过程中尽可能降低NOx的排放,成为玻璃行业非常重视的关键问题。如何通过比较简单的、对玻璃生产工艺进行细化与调整的方式来合理控制玻璃熔窑的产生浓度,对控制环境污染、提升企业的工艺技能、降低环保运行成本等来说都具有至关重要的意义。【1】

1.2 NOx生成机理

NOx的来源有三种:“热力型”NOx,“快速型”NOx和“燃料型”NOx。其中,“热力型”NOx是高温下氧和氮发生化学反应生成的;“快速型”NOx是由空气中的氮和燃料中碳氢化合物反应生成的;“燃料型”NOx是由燃料中的氮化物反应而生成的【5】。玻璃熔窑中的NOx主要为“热力型”NOx,这是由于玻璃熔窑火焰温度高达1600℃,助燃空气中的N2与O2在此高温条件下易反应生成NOX。

在常见的浮法玻璃熔窑中,小炉与燃料喷嘴位于同侧,以便于燃料和助燃空气及时充分地混合燃烧,在这种燃烧工况下,助燃空气通常都是富足的,火焰温度通常很高,易导致热力型NOx的产生。众所周知,燃烧后残留的O2浓度越大,高温持续时间越长,火焰温度越高,则NOx生成量越多,尤其以火焰温度的影响最为明显, 燃烧温度超过1500~1600℃后,NOx生成量将大幅度增加,可见影响热力型NOx的主要因素是温度和含氧量,这为抑制“热力型”NOx的生成量指出了方向。减氮的基本途径应是:(l)降低火焰峰值温度;(2)在保证燃烧完全的情况下减少空燃比;(3)缩短燃烧气体在高温区域中的滞留时间。为了实现生产过程中脱硝,目前的处理方式主要有全氧燃烧、富氧燃烧及梯度增氧燃烧技术等。

1.3 国内外研究现状

目前美国在全氧燃烧技术研究和应用方面居先进水平。其中美国康宁玻璃公司、PPG玻璃集团公司、普莱克斯公司和日本旭硝子公司已拥有先进的全氧燃烧技术。目前世界上大约有10条浮法玻璃熔窑采用该技术。【16】但是,2005年,赵恩录,杨建等人在文章中指出玻璃熔窑全氧燃烧技术的开发,有赖于具有较低的制氧成本、运行可靠的纯氧气体制备技术和设备的成熟和完善,而目前国内外制备氧气的方法主要有深度冷冻法、真空变压吸附法和膜法三种【16】,但是这三种方法存在诸如成本高、工艺要求高、制氧设备不完善等局限性,不利于全面推广。

国内自1991年北京玻璃总厂开始就开始了富氧燃烧的相关实验,目前应用技术已经相当完善【18】。田华军指出玻璃熔窑采用富氧燃烧技术,可以有效减少氮化物和废气的排放量。但不可否认的是,如陈福等人所述,富氧技术如同全氧技术一样依赖于制氧技术,这样就提高了生产成本。

2000年7月在江苏玻璃集团日产400 t的横火焰浮法玻璃窑上使用了局部增氧梯度燃烧技术,不但显著节能、增产,而且烟气排放量显著下降【3】。但是梯度增氧技术是高新技术,如孙余凭指出,采用梯度燃烧技术时最容易在5个方面出现问题,即膜法富氧装置、冷却水循环系统、专用富氧喷嘴、富氧预热器和富氧换向系统,从而导致该技术对操作要求高,对水质量要求高,易出现烧坏富氧喷嘴等问题【3】,还没有大量推广。

除了上述减氮技术,还有一种方式是对向燃烧,即将燃料喷枪和助燃空气进口(小炉)分别置于火焰空间的两侧胸墙,使得燃料流和助燃空气流对冲燃烧形成对向流扩散火焰燃烧,其特点是富燃料火焰层在欠氧的情况下燃烧一段行程后,再与富足的氧气发生完全燃烧反应,这样可以有效降低火焰局部高温,从而达到减氮的目的【6】。鲁冠军等人对甲烷/富氧对向流火焰的结构以及NOx抑制方法进行了研究,结果表明,在对向流火焰中 提高火焰速度梯度可以使火焰燃烧区域变薄, 还可使NOx生成区域降低,可见在浮法玻璃熔窑中采用对向燃烧的方式是有理论支撑的,但在浮法玻璃生产过程中针对这方面的研究工作尚未见报道。采用对向燃烧时,由于同向流燃烧火焰将变成对向流燃烧火焰,对火焰空间中的温度场和组分浓度场势必会带来很大改变,这些改变是否会影响温度场的稳定,是否会使得NOx的浓度得以降低,是需要明晰的关键问题。

1.4 数值模拟在玻璃熔窑研究中的应用

目前针对玻璃熔窑火焰空间燃料燃烧过程的研究手段主要是数值模拟。数值模拟方法能克服现场实测法和物理模拟法的一些缺点,具有准确可靠、灵活多变、速度快和节省费用等优点,它可以避免现场实测条件苛刻和物理模拟难以满足所有相似条件的缺点,方便地改变窑炉结构参数和操作参数,全面准确地研究窑炉的工作状况【14】。

2007年,Petr Schill等通过数值模拟,研究了玻璃熔窑中熔化过程对质量传递和热传递的影响。【19】

2008年,A.Abbassi等通过实验分析和数值模拟相结合对玻璃熔窑进行了全面、细致的研究。【19】

2008年Abbassi , Khoshmanesh使用Gambit-2和Fluent-6软件对熔化部的自然对流涡流和熔体流动湍流和燃烧空间的化学反应进行了模拟,结果表明最大相对误差小于7.6%。这项工作可以构成窑炉参数分析的基础以减少其燃料消耗。

2009年,本课题组的韩达等人对一 650t/d富氧燃烧燃油浮法玻璃熔窑火焰空间建立三维数学模型, 并进行了数值模拟,表明通过对熔窑结构进行合理设计,富氧燃烧能够取得更好的经济效益。

2016年,陈杰、李阳利用FLUENT软件对一600t/d的浮法玻璃熔窑进行了数值模拟分析,表明玻璃熔窑内的温度场、速度场及压力场,能够直观反映玻璃熔窑内实际气氛环境与玻璃液流动情况,结果与实际相符。

综上可见,数值模拟技术已经在玻璃熔窑火焰空间流场的研究中得到了广泛应用。许多学者已经通过模拟实验解决了相当多的实际生产问题。鉴于此,本文将采用数值模拟的手段,利用CFD软件FLUENTT建立玻璃熔窑火焰空间的对向燃烧模型,通过分析火焰空间气流场、温度场、浓度场(O2浓度、NOx浓度等)的变化,并与传统的同向燃烧模型进行比较,获悉NOX的变化规律,从而找出对向燃烧减氮的优化方案。

1.5 本文研究内容

- 空气助燃火焰空间的数值模拟

针对一实际600t/d的浮法玻璃熔窑火焰空间建立模型进行数值模拟,获得与实际工况相一致的模拟结果。

- 燃料与助燃空气对向燃烧减氮的数值模拟

将4#小炉下方的一只燃料喷枪移至对面出口附近进行对向燃烧,寻求合适的燃料对向燃烧减氮方案。

- 助燃空气双向燃烧减氮的数值模拟

将4#小炉及其下方的燃料喷枪移至对面进行双向燃烧,寻求合适的助燃空气双向燃烧减氮方案。

第2章 模型与边界条件

2.1 几何模型与网格划分

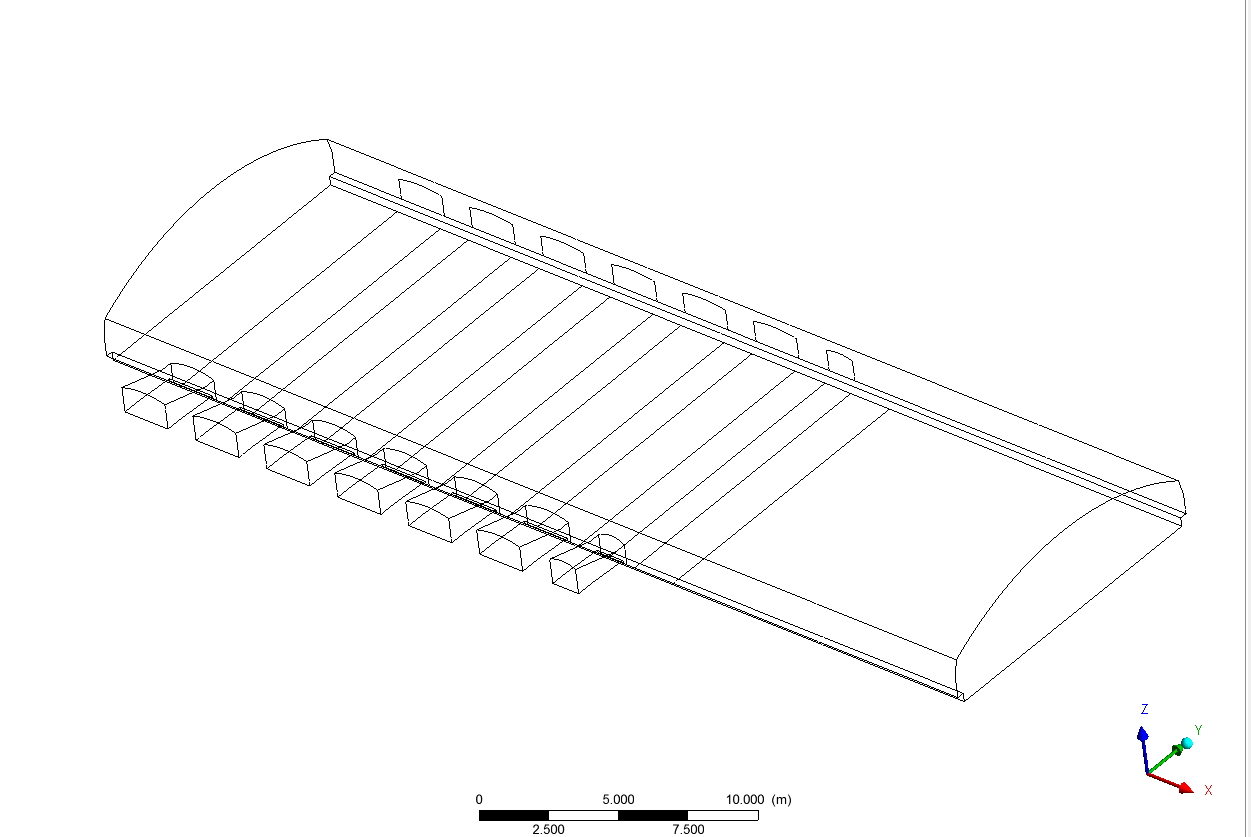

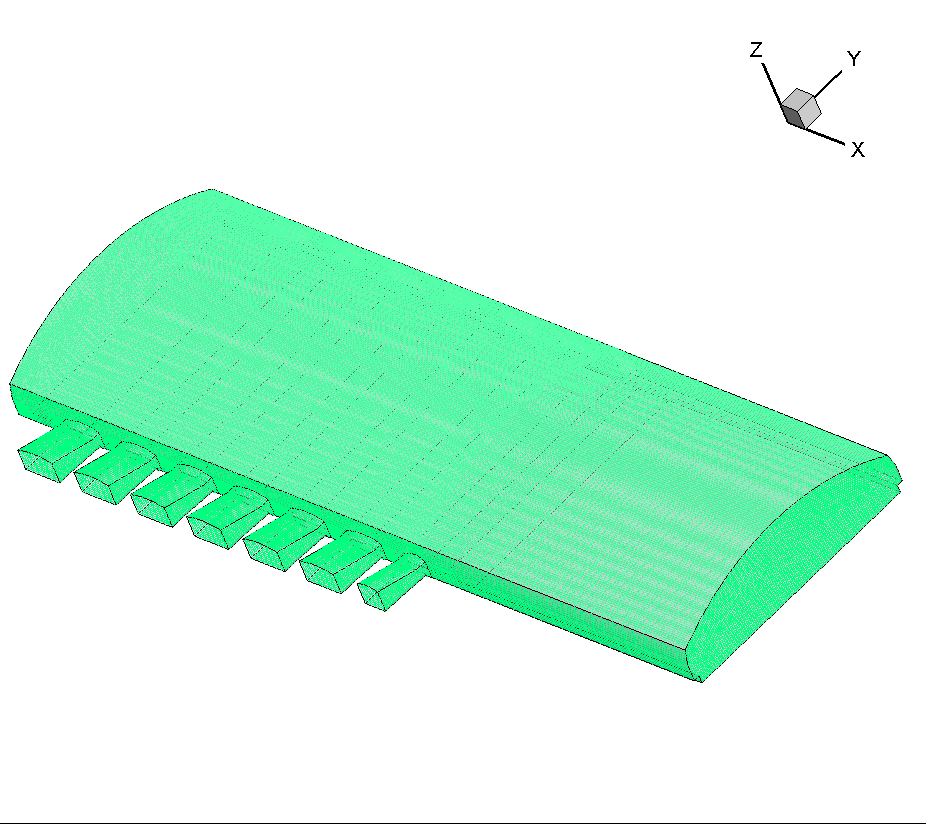

针对一产量为 600 t/d 的浮法玻璃熔窑,利用CFD软件Fluent建立模型进行数值模拟。图2.1是浮法玻璃熔窑的整体结构图,如图所示,浮法玻璃熔窑的火焰空间大体结构为长方体形,左侧为投料口;熔窑的长度为39.6m,宽度为12.6m,高度为3.668m;有7对小炉,燃料喷枪位于小炉口的下方,每个空气进口对应的窑墙上有一个烟气出口。图2.2是网格划分图,由图可知,网格划分的基本单元为六面体。

图2.1 窑炉整体结构图

图2.2 网格划分图

2.2 数学模型

2.2.1 湍流模型

采用标准k-ε模型来计算湍流流场。该模型可以用来计算比较复杂的的紊流,比如在平面壁边界层上的流动、曲壁边界层上的流动、喷管内的流动或者高雷诺数的流动等,应用十分广泛。

标准 k-ε 模型是个半经验公式,主要是基于湍流动能和扩散率。k方程是个精确方程,ε方程是由经验公式导出的方程。

k-ε模型假定流场完全是湍流,分子之间的粘性可以忽略。标准 k-ε模型因而只对完全是湍流的流场有效。

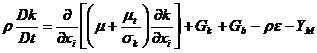

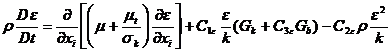

标准k-ε模型的方程包括湍流动能方程k和扩散方程ε: (2-1)

(2-1)

(2-2)

(2-2)

在上述方程中, 表示由于平均速度梯度引起的湍动能产生,

表示由于平均速度梯度引起的湍动能产生, 是用于浮力影响引起的湍动能产生;

是用于浮力影响引起的湍动能产生; 可压速湍流脉动膨胀对总的耗散率的影响。

可压速湍流脉动膨胀对总的耗散率的影响。

湍流粘性系数 。

。

在FLUENT中,作为默认值常数, =1.44,

=1.44, =1.92,

=1.92, ,湍动能k与耗散率ε的湍流普朗特数分别为

,湍动能k与耗散率ε的湍流普朗特数分别为 =1.0,

=1.0, =1.3。

=1.3。

2.2.2 燃烧模型

燃烧反应是一种剧烈放热的化学反应。它的反应过程包含了复杂的物理、化学过程,且满足基本的物理定律。Fluent软件中针对气相燃烧的模型有4种:有限速率模型、非预混燃烧模型、非平衡反应模型和预混燃烧模型。本文采用的燃料是重油,选用的是非预混燃烧模型。

2.2.3 辐射模型

玻璃熔窑火焰空间有气体参与辐射过程,也存在少量不参与辐射的气体,主要以辐射为主,约占95%。

由于玻璃熔窑内温度是非均匀分布的,且有气体参与熔窑内的辐射过程,玻璃熔窑内的辐射换热计算一般采用辐射模型来解决。提供的辐射模型有:离散坐标模型(DO模型)、DTRM模型、P1模型、Rosseland模型和S2S模型。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

您可能感兴趣的文章

- 利用污泥和低质粉煤灰制备高强度陶粒外文翻译资料

- 注蒸汽井中硅含量对水泥石抗压强度的影响外文翻译资料

- 碳纳米管和二氧化锰纳米粒子修饰的少层石墨烯在高性能超级电容器中的应用外文翻译资料

- 高能MnO2纳米线/石墨烯和石墨烯不对称电化学电容器外文翻译资料

- 影响立式辊磨机性能的操作参数外文翻译资料

- 水泥行业立式辊磨机及其性能参数研究进展外文翻译资料

- 立式辊磨机遇滚磨机基于能量的比较外文翻译资料

- 一种工作在500℃以下用于固体氧化物燃料电池的铌和钽共掺杂钙钛矿阴极外文翻译资料

- 层状钙钛矿A位缺陷的理解: 促进质子陶瓷电化学电池水氧化和氧还原的双反应动力学外文翻译资料

- 基于细菌纤维素/木质素的柔性高石墨化碳气凝胶: 无催化剂合成及其在储能装置中的应用外文翻译资料