球形氮化铝陶瓷粉体的制备毕业论文

2020-04-05 10:48:49

摘 要

氮化铝现在作为性能优良的陶瓷材料已经广泛用于电子、机械、航天等各个领域。其中球形氮化铝粉体所制备的氮化铝陶瓷性能更加优良,是研究的热门方向,球形氮化铝粉体的合成方法现阶段还不太成熟,主要分为超声波法、喷雾造粒、添加助溶剂促进成核制备球形氮化铝等技术,这些方法相对复杂和所制备的粉体纯度不高。本文针对这些提出微乳液制备前驱体和碳热还原两步法制备球形氮化铝粉体。

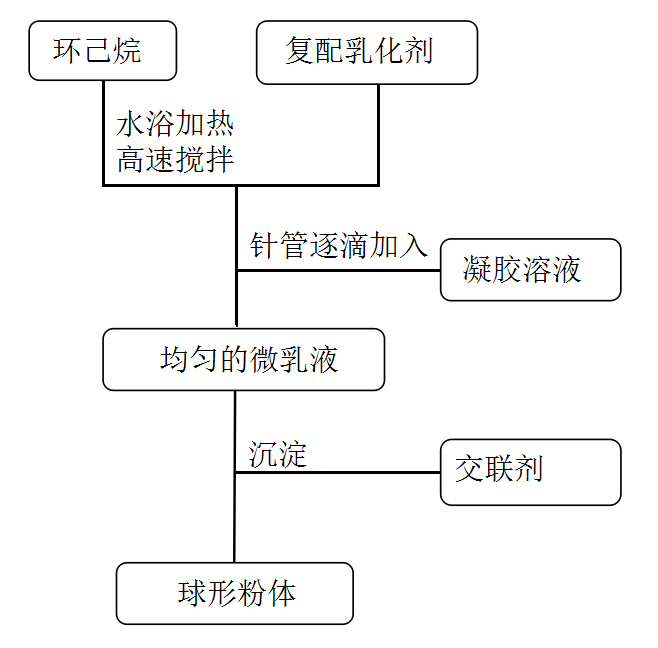

实验中选用可溶性淀粉和铝溶胶作为碳源和铝源,环己烷作为油相,PVA作为胶黏剂,采用不同HLB值表面活性剂司班80和吐温85复配作为乳化剂。按照理论碳铝比11:1到5:1的梯度,采取溶胶凝胶法配制成溶胶并在环己烷中分散成球,通过自然风干、600℃排焦处理得到前驱体,部分在700℃下测定实际碳铝比。将制得的前驱体于气氛炉中氮化,氮化的产物于650℃下进行二次排碳,最终可以得到较为纯的球形氮化铝粉体。

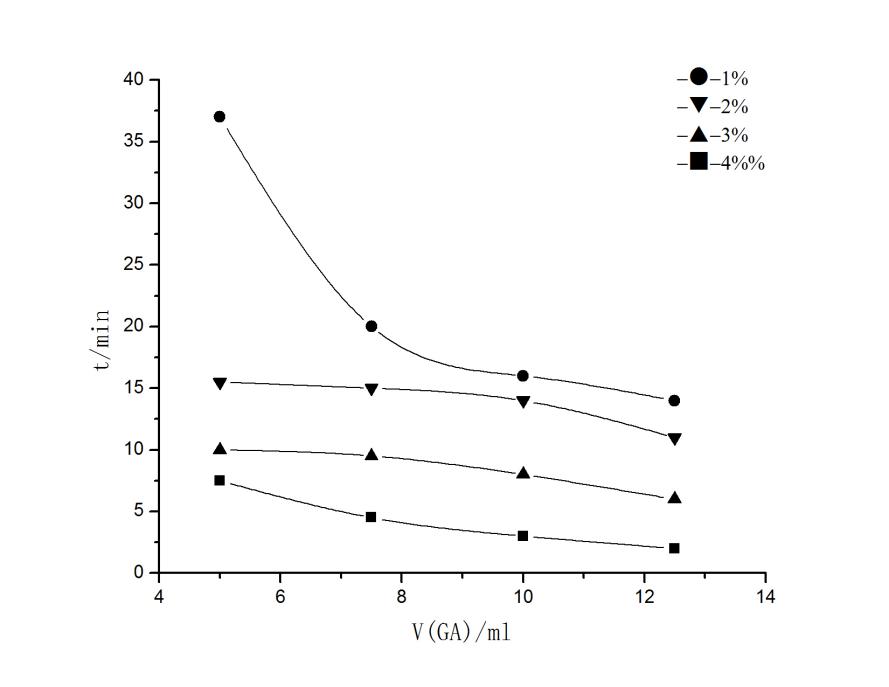

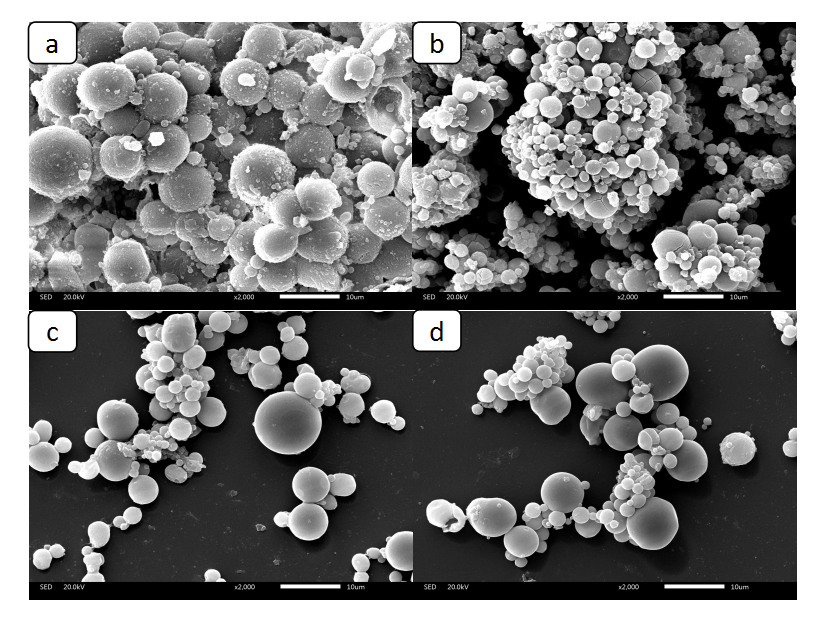

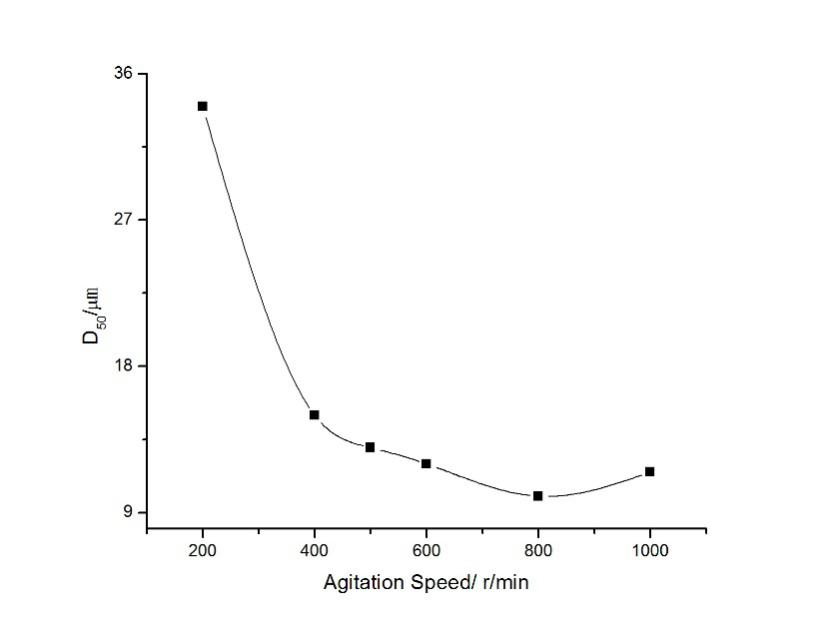

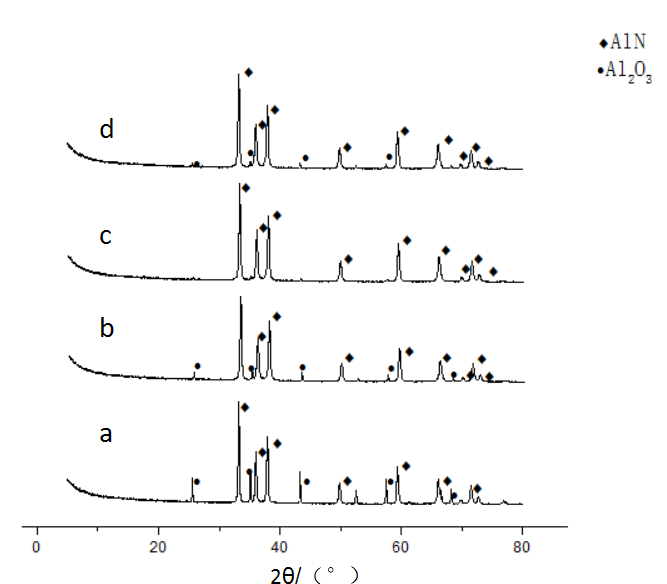

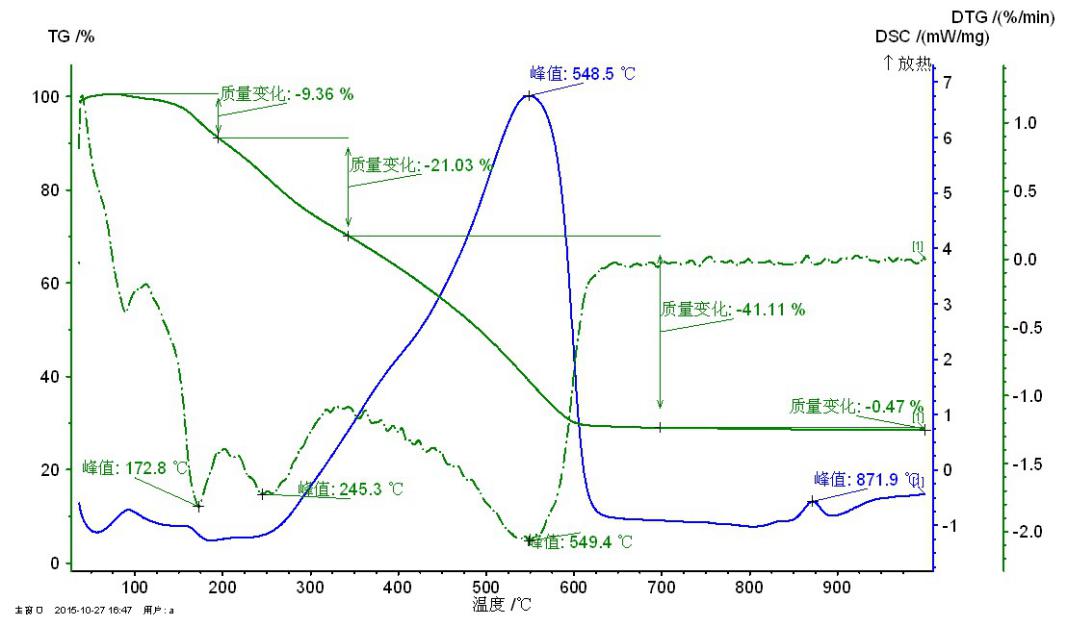

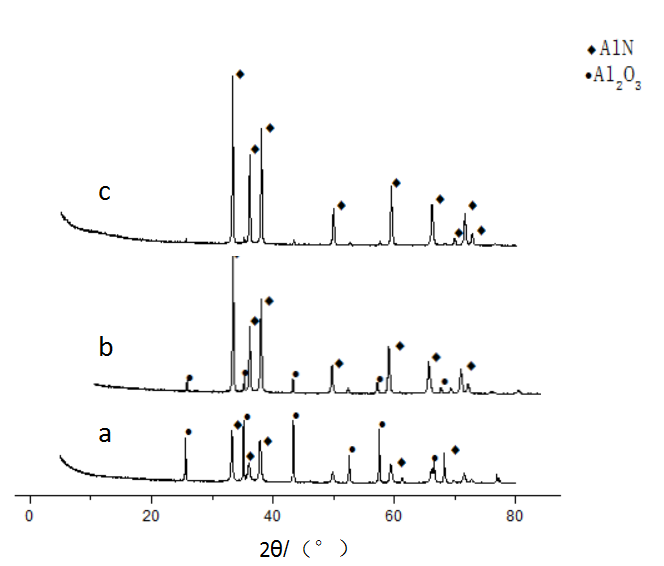

通过XRD、TG、SEM等分析手段,研究了最佳的碳铝比,前驱体制备过程中PH值、交联剂用量、复配的乳化剂用量和搅拌速度等对球形前驱体制备的影响,同时探究了氮化温度、氮化时间和氮气流速对前驱体氮化的影响。最终表明最优的理论碳铝比为9:1;固定溶胶加入量为100ml,在PH=2、加入50ml浓度3%的PVA、7.5ml浓度为30%的GA溶液和9%质量的HLB值为9.7 的复配乳化剂在800r/min的转速下得到球形碳铝前驱体,最后在1550℃和氮气流速25ml/min的条件下保温9小时,进行二次排碳可以得到球形氮化铝粉体。

关键词:球形氮化铝;前驱体;微乳液法;碳热还原

Abstract

Aluminum nitride is now widely used as an excellent ceramic material in various fields such as electronics, machinery, and aerospace. Among them, the aluminum nitride ceramics prepared by spherical aluminum nitride powders have better performance and are the hot research direction. The synthesis methods of spherical aluminum nitride powders are not mature at this stage, and are mainly divided into ultrasonic methods, spray granulation, The addition of co-solvents to promote nucleation to prepare spherical aluminum nitride and other technologies, these methods are relatively complex and the purity of the prepared powder is not high. In this paper, spherical aluminum nitride powders were prepared by the two-step method of preparing microemulsion precursors and carbothermal reduction.

In the experiment, soluble starch and aluminum sol were selected as the carbon source and aluminum source, cyclohexane as the oil phase, PVA as the adhesive, and different HLB values (Span 80 and Tween 85) as emulsifiers. According to the theoretical carbon-aluminum ratio of 11:1 to 5:1, a sol-gel method was adopted to prepare a sol and disperse into spheres in cyclohexane, and the precursor was obtained by natural air drying and coke disposal at 600°C, and the part was at 700°C. Determine the actual carbon-to-aluminum ratio. The prepared precursor is nitrided in an atmosphere furnace, and the nitrided product is subjected to secondary carbon removal at 650° C., so that a relatively pure spherical aluminum nitride powder can be finally obtained.

Through XRD, TG, SEM and other analytical methods, the optimal carbon-to-alumina ratio, the influence of PH value, the amount of cross-linking agent, the amount of emulsifier compounded, and the stirring speed on the preparation of the spherical precursor were studied. At the same time, the effects of nitriding temperature, nitriding time, and nitrogen flow rate on nitriding precursors were explored. Finally, the optimal theoretical carbon-to-aluminum ratio was 9:1; the fixed sol was added in an amount of 100 ml at pH 2, and 50 ml of 3% PVA, 7.5 ml of 30% GA, and 9% HLB were added. A spherical carbon-aluminum precursor is obtained with a compounding emulsifier of 9.7 at a rotation speed of 800 r/min. Finally, at a temperature of 1550° C. and a nitrogen flow rate of 25 ml/min, the temperature is maintained for 9 hours. After the secondary carbon emission, a spherical aluminum nitride powder can be obtained.

Keywords: Spherical aluminum nitride;precursor;microemulsion method;carbothermal reduction

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 氮化铝结构性能和应用 1

1.1.1 氮化铝粉体作为填充改性材料 3

1.1.2 其他方面 4

1.2 球形氮化铝的制备方法 4

1.2.1 助熔剂熔融法 4

1.2.2 喷雾造粒 4

1.2.3 微乳液法 5

1.2.4 超声波法 5

1.3本设计的研究目的和内容 5

第2章 实验 7

2.1 实验原料及仪器 7

2.2 实验工艺过程 8

2.2.1 前驱体的制备 8

2.2.2 碳化过程 10

2.2.3 碳铝比测定 10

2.2.4 氮化过程 10

2.3 性能表征方法 11

第3章 结果与分析 13

3.1 水凝胶微球成球机理 13

3.2 球形碳铝前驱体的制备条件分析 13

3.2.1 引发剂PH确定 13

3.2.2 交联剂用量的影响 14

3.2.3 复配乳化剂HLB值确定 15

3.2.4 乳化剂比例的确定 16

3.2.5 搅拌速度对前驱体粒径的影响 18

3.2.6 前驱体热处理含碳量的变化 18

3.2.7 最佳碳铝比的确定 19

3.3 球形碳铝反应前驱体热处理 21

3.4 氮化工艺条件分析 22

3.4.1 氮化温度影响 22

3.4.2 保温时间的影响 23

3.4.3 氮气流速影响 23

第4章 结论与展望 26

4.1 结论 26

4.2 展望 26

参考文献 28

致 谢 30

第1章 绪论

1.1氮化铝结构性能和应用

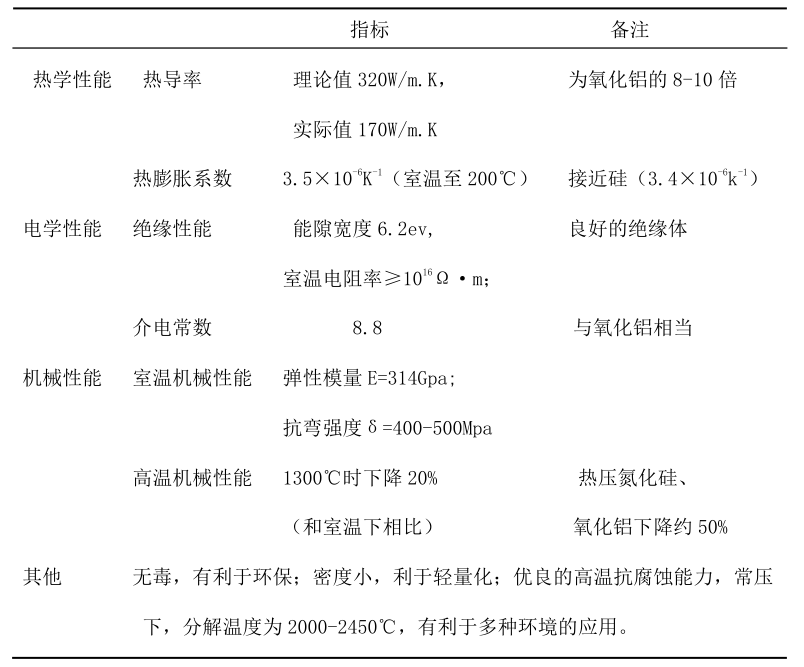

电子器件向微量、高集成度、高功率、高速、高效方向发展[1-2],单位体积内的发热量显著增大,这对电子基片材料及其封装材料提出了更高的性能要求。氮化铝(AlN)具有如表1-1所示的高导热率,低介电常数,优异的绝缘性能和适当的膨胀系数等显着性能,其在电子材料领域拥有非常广阔的前景。

表1-1 氮化铝的主要性能

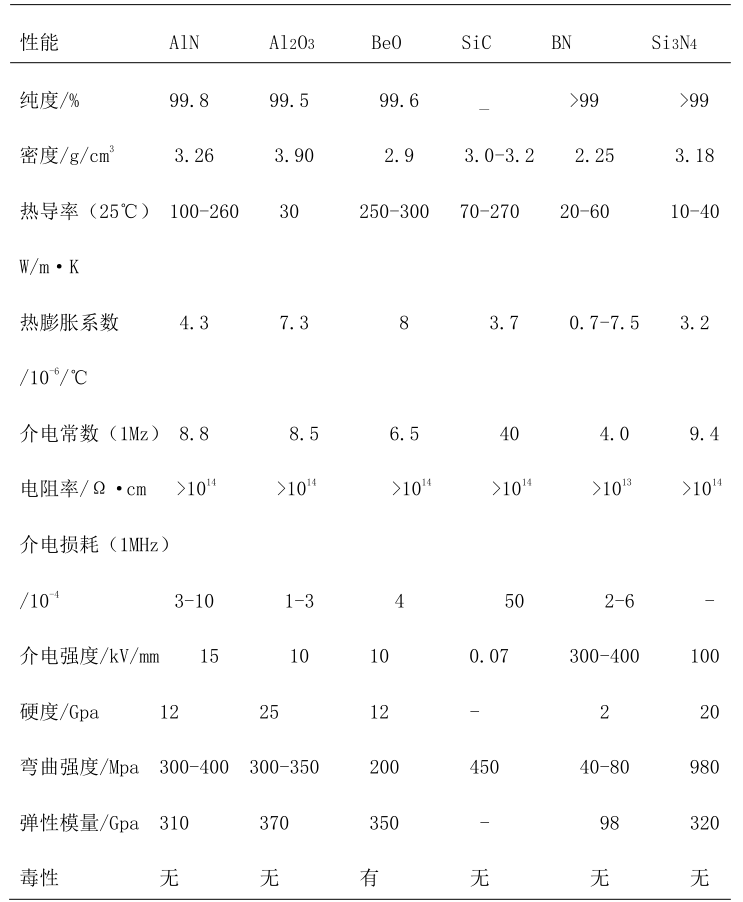

表1-2 几种常见的陶瓷基板材料性能比较

与此同时一些用于陶瓷基片制备的材料,其性能如表1-2所示,氧化铝的热膨胀系数与硅不匹配,并且其热导率太低散热比较差,陶瓷基片材料对性能的要求越来越高,氧化铝陶瓷材料已经难以适应,氧化铍陶瓷材料的成本过高并且其很大的一个缺陷是会对水体造成污染,因此其使用也受到一定的限制[3],由氮化铝制备的介电陶瓷在性能上完全可以媲美碳化硅和氧化铍,其导热系数只比氧化铍和碳化硅陶瓷基片略低,但比氧化铝陶瓷的导热系数要高10 倍左右,同时氮化硅所制备陶瓷基片其机械强度非常高,并且体积电阻率能够达到达1014的数量级,并且介电损耗只有1×10-4 MHz,氮化铝的电学性能和氧化铝非常相似,如固态介质薄膜的击穿电压两者很相近。氮化铝陶瓷由于具有高导热率,低介电常数,优异的绝缘性能和适当的膨胀系数等显着性能[4],在电子领域显示出了广阔的应用前景。

1.1.1氮化铝粉体作为填充改性材料

球形氮化铝具有高导热的性能,利用这个性质在聚合物中加入球形氮化铝粉体进行改性,能够很好的改善材料的热性能。在高分子聚合物聚偏氟乙烯材料中仅仅添加10%含量的球形氮化铝粉体,就可以将聚偏氟乙烯的热导率增大10倍左右 [5],主要运用于在航空航天、汽车发制造和电器等领域。王登武等人[6]利用纳米球形氮化铝粉体作为填充剂,与聚四氟乙烯制备而成复合材料。通过研究发现该复合材料的结晶度随着球形氮化铝加入量的增加,先增加后减少,因此控制好纳米球形氮化铝粉体的加入量,能够大大提高材料的热学性能和力学性能。

电子元件朝着集成密度、功率的加大和规模提升的方向发展,当前的各类高分子材料其热导率的增加已经难以满足生产和生活的对性能的要求,研究氮化铝粉体与高分子材料制备符合聚合物基板,能够使其导热性能获得很大的提升,这能够在一定程度上促进电子信息技术的发展。例如将聚合物分散到球形多孔 AlN 预成型件的空隙中,而制备合成了一种聚合物/AlN复合陶瓷。这种复合陶瓷具有低介电常数、高热导率和良好电阻率等优良的性能[7];以球形AlN和球形Al2O3的混合物为原料在1850℃的温度下,加入一定量的Y2O3作为助熔剂可以得到AlN-Al2O3陶瓷复合材料,该材料的强度有了明显的提高[8]。

1.1.2 其他方面

电子薄膜材料是光电子和微电子技术向前发展的基础材料,球形氮化铝粉体具有很多优良性能特点,例如极化强和带隙宽,其禁带宽度仅仅为 6.2eV,因此其在功能薄膜材料方面有许多应用。Gaurav Shukla 等[9]利用激光脉冲沉积的方法,通过调整氮气的压力,成功使薄膜晶粒的大小和表面形貌发生改变,并且随着氮气分压的减小,晶粒粒径由 471纳米 降到了270纳米。

1.2 球形氮化铝的制备方法

1.2.1助熔剂熔融法

Masayoshi Ohashi等[10]将原料氧化铝,碳和助熔剂分散在去离子水中,以氧化铝球作为研磨介质,通过湿球磨法将混合物充分球磨均化化24小时。 干燥后,将约1g粉末混合物放入石墨坩埚中,然后在1400-1800℃的温度下在石墨炉中加热2h。 在每次运行中,反应器中维持0.1—1MPa范围内的恒定氮气压力。 之后,将所得粉末在650℃的空气中加热2小时以烧尽残留的碳,即可得到球形氮化铝粉体。其主要是利用助熔剂与氧化铝形成液相[11-12],然后氮化铝在液相中成核并且控制好温度PH等使各个方向匀速生长形成球形氮化铝,因为液相快速的物质迁移能促进具有最低表面自由能[13]的球形形态的形成。

1.2.2 喷雾造粒

喷雾造粒[14-17]能够制备球形度高,分散性好的粉体,在去离子水中加入铝溶胶作为铝源,可溶性淀粉作为碳源。通过喷雾烘干水分得到球形的碳铝前驱体,其形成的球形的原因是所喷出的雾滴在表面张力的作用下自发形成表面能最小的结构即球形,在喷雾的同时进行烘干得到保留球形形貌的碳铝前驱体,并且经过喷雾造粒的粉体分散性很高,这是由于喷雾的小液滴是一滴一滴分散在大气中烘干得到粉体的。其之间的范德华力和氢键相较弱不足以使颗粒粉体发生团聚。

1.2.3 微乳液法

微乳液[18-21]通常由溶剂和水(或水溶液)、表面活性剂,助表面活性剂等成分组成。 在这个系统中,两种不混溶的连续介质被表面活性剂两亲性分子分隔成微小空间,形成一个微反应器,尺寸可以控制在纳米范围内,反应物在系统中反应生成固相颗粒。由于微乳液可以比较精确的控制材料的的外观形貌和粒径,因此能够很好的控制纳米粒子成核,生长,凝聚以及团聚的过程,从而得到的纳米粒子表面被覆盖一层表面活性剂,并且具有一定的凝聚结构。 使用铝溶胶和可溶性淀粉作为水相,通过交联反应前驱体球在油相中形成。

1.2.4 超声波法

超声波[22-24]具有巨大的能量,在超声空化产生气泡,气泡爆炸时会产生很大的能量,局部会产生高温高压的环境,并且伴随有具有强烈冲击力的微射流,可以给许多化学反应提供能量,打破反应势垒,发生反应。因此超声波辐射制备球结构的纳米材料是一大研究热门。该方法的最大优点在于反应可以在常温下发生,且反应迅速,对材料的要求不高具有通俗普遍性。

1.3本设计的研究目的和内容

近年来,由于球形氮化铝粉体具有优越热电性能如高导热性,高电阻率,高机械强度,稳定的低介电性能和与硅相当的热膨胀系数[25-27],氮化铝(AlN)在电子行业得到了相当的发展。微米级的AlN颗粒被认为用于高性能热界面材料的最佳候选填料其中之一,因为它们可以大大增加聚合物基底的导热系数的同时并保持低介电常数。然而,大多数商业AlN颗粒是通常呈角状,由于流动性差和填料负荷低导致很难获得高的导热性能。因此,研究出简便高效的球形氮化铝制备方法势在必行。

本次毕设的内容是用环己烷作为油相,PVA作为交联剂,不同HLB值(司班80和吐温85)的复配作为乳化剂。按照理论碳铝比11:1到5:1的梯度采取溶胶凝胶法配制成溶胶并在环己烷中分散成球,通过XRD、TG、SEM等测试手段,对不同处理工艺的前驱体进行表征,获得一套良好的前驱体制备方式;通过调整氮化的温度、氮气流速,对获得的球形氮化铝粉体进行XRD和SEM分析,改进球形氮化铝粉体的制备工艺,确定最优的碳铝比和最佳的氮化温度及氮气流速。

第2章 实验

2.1实验原料及仪器

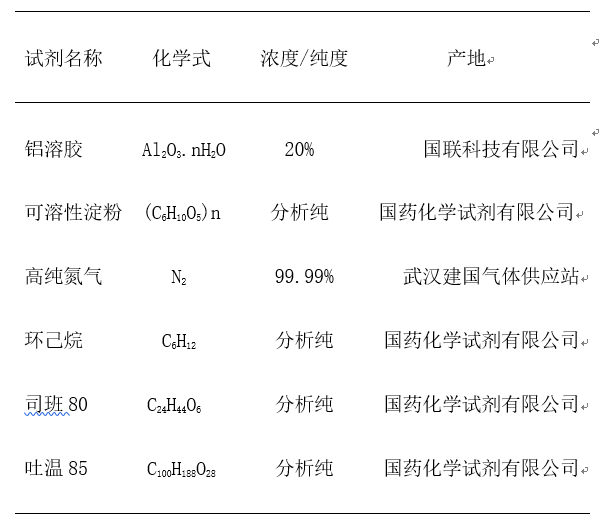

可溶性淀粉和铝溶胶作为碳源和铝源,环己烷作为油相,PVA作为交联剂,不同HLB值(司班80和吐温85)的复配作为乳化剂。采用微乳液法使溶胶在油项中分散成球。本次实验所用原料、仪器和设备如表2-1和表2-2所示:

表2-1 实验所用原料

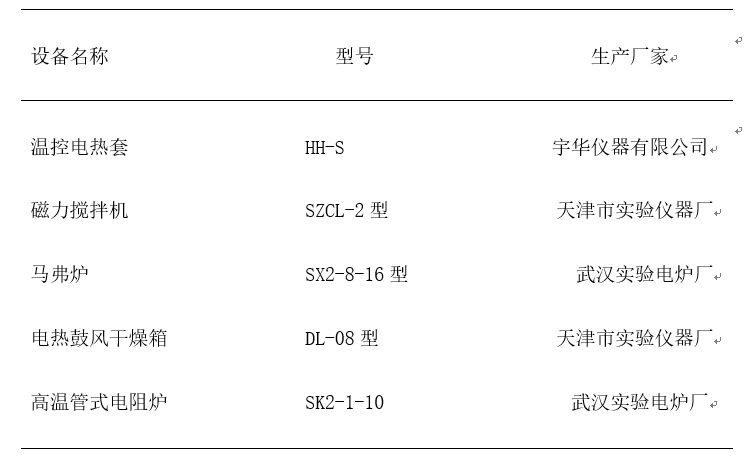

温控加热套能在溶胶溶解淀粉时,很好地调控温度,避免温度太高使淀粉糊化;磁力搅拌器使溶胶在油项中均匀分散;电热鼓风机干燥箱用于对前驱体的前期处理,排出多余水分; 高温管式电阻炉用于前驱体的碳化和氮化;马弗炉用于氮化后的排碳。

表2-2 实验所用仪器和设备

2.2 实验工艺过程

2.2.1前驱体的制备

2.2.1.1 凝胶的制备过程

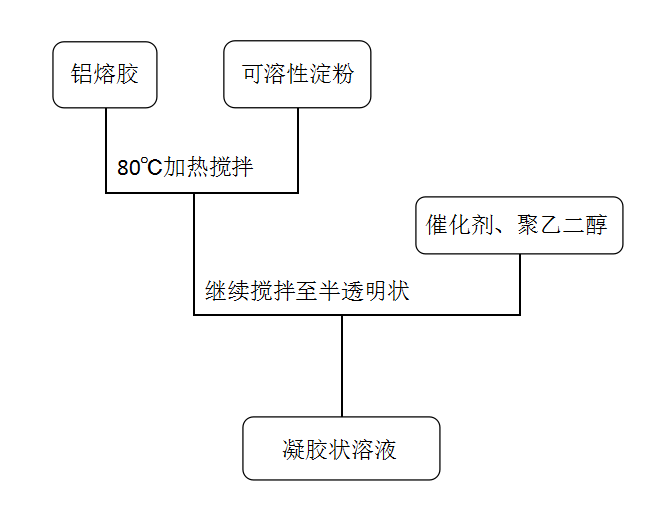

称取一定量的铝溶胶于玻璃烧杯中,水浴加热至80℃其目的主要是促进可溶性淀粉在铝溶胶中的溶解,在搅拌过程中,分批次逐渐将可溶性淀粉加入铝溶胶中,直至铝溶胶完全溶解淀粉,呈现澄清半透明的状态。可溶性淀粉的溶解需要充分的搅拌,不然易结块,并且要控制好温度防止淀粉的糊化。可溶性淀粉的水解过程是可溶性淀粉颗粒吸水膨胀,接着淀粉直链溶出、形成胶体,温度升高能提高淀粉的溶解度但是要防止淀粉的糊化,同时提高搅拌速度使淀粉更加分散,降低淀粉的溶解时间。最后,加入低体积乙醇、超声微波处理和碱的添加对淀粉的溶解度都有很大的作用,其工艺流程如图2-1所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

您可能感兴趣的文章

- 利用污泥和低质粉煤灰制备高强度陶粒外文翻译资料

- 注蒸汽井中硅含量对水泥石抗压强度的影响外文翻译资料

- 碳纳米管和二氧化锰纳米粒子修饰的少层石墨烯在高性能超级电容器中的应用外文翻译资料

- 高能MnO2纳米线/石墨烯和石墨烯不对称电化学电容器外文翻译资料

- 影响立式辊磨机性能的操作参数外文翻译资料

- 水泥行业立式辊磨机及其性能参数研究进展外文翻译资料

- 立式辊磨机遇滚磨机基于能量的比较外文翻译资料

- 一种工作在500℃以下用于固体氧化物燃料电池的铌和钽共掺杂钙钛矿阴极外文翻译资料

- 层状钙钛矿A位缺陷的理解: 促进质子陶瓷电化学电池水氧化和氧还原的双反应动力学外文翻译资料

- 基于细菌纤维素/木质素的柔性高石墨化碳气凝胶: 无催化剂合成及其在储能装置中的应用外文翻译资料