烧结助剂对SiC多孔陶瓷性能的影响毕业论文

2020-07-09 20:37:20

摘 要

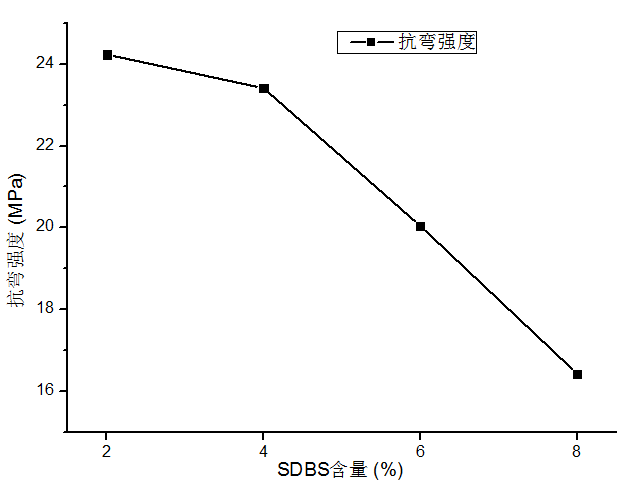

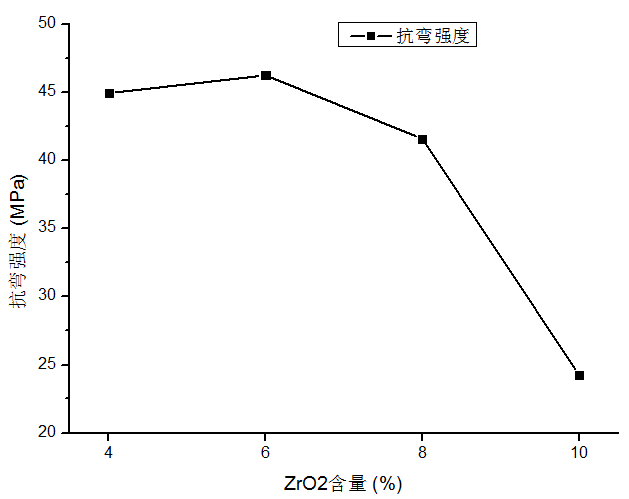

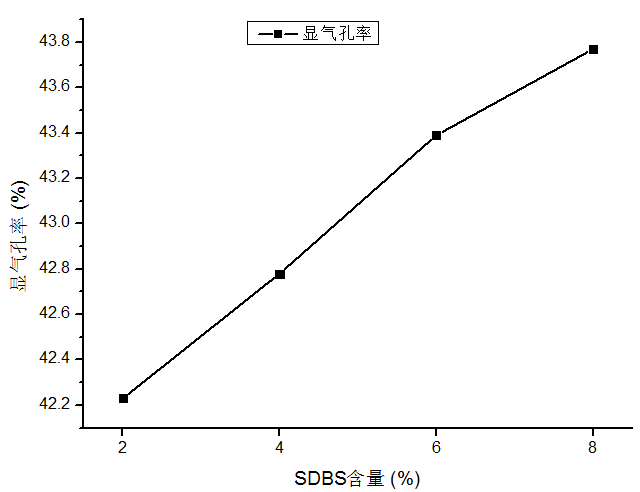

SiC多孔陶瓷由于其优异的性能而得到广泛的应用。但是SiC多孔陶瓷烧结温度通常高于1500℃,其成本和技术的要求较高。本文采用十二烷基苯磺酸钠(SDBS)作为烧结助剂,在1450℃的烧结温度下制备高气孔率和高弯曲强度的SiC多孔陶瓷。SiC样品通过造粒,干压,然后排胶和烧结工艺来制备。研究了SDBS和ZrO2含量对SiC的孔隙率,弯曲强度和抗热震性能的影响。结果表明,没有加入SDBS时,多孔SiC试样的弯曲强度普遍较低,平均值仅为16.84MPa,相应的显气孔率达到了39.65%。其热冲击前后强度损失也相对较小,抗热震指数达到了82.08%,但由于热震前后强度都相对较低,使用性能不太可观。而加入了SDBS以及ZrO2后,SiC试样强度显著提高,气孔率也保持在一定的范围内,但其抗热震指数相对降低。通过实验分析,当SDBS和ZrO2的含量为SiC总质量的2%和6%时,不仅可以使多孔SiC陶瓷具有较高的抗弯强度以及适宜的气孔率,而且在热震循环后残余强度值也较高,达到了19.922MPa,因而综合性能优越。

关键词:SiC 烧结助剂 气孔率 弯曲强度 抗热震性

Effect of additives on properties of porous ceramics SiC

Abstract

SiC porous ceramics are widely used due to their excellent properties. However, the sintering temperature of SiC porous ceramics is usually higher than 1500°C, and its cost and technical requirements are high. In this paper, sodium dodecyl benzene sulfonate (SDBS) was used as a sintering aid to prepare porous SiC porous ceramics with high porosity and high bending strength at a sintering temperature of 1450 °C. SiC samples were prepared by pelletizing, dry pressing, and then degumming and sintering processes. The effects of the content of SDBS and ZrO2 on the porosity, bending strength and thermal shock resistance of SiC were studied. The results showed that the porous SiC specimens had generally low bending strength when the SDBS was not added. The average value was only 16.84 MPa, and the corresponding apparent porosity was 39.65%. Before and after the thermal shock, the strength loss is also relatively small, and the thermal shock resistance index reaches 82.08%. However, due to the relatively low strength before and after the thermal shock, the performance is not appreciable. With the addition of SDBS and ZrO2, the strength of the SiC sample is significantly increased, and the porosity is also kept within a certain range, but its thermal shock resistance index is relatively low. Through experimental analysis, when the content of SDBS and ZrO2 is 2% and 6% of the total mass of SiC, not only can the porous SiC ceramic have high bending strength and suitable porosity, but also the residual strength after the thermal shock cycle. It is also high, reaching 19.922 MPa, so it has superior overall performance.

Key Words: SiC;sintering aid;Stomatal rate;bending strength;Thermal shock resistance

目 录

摘要 Ⅱ

Abstract Ⅲ

第一章 综述 1

1.1 引言 1

1.2 SiC材料概述 2

1.2.1 SiC的结构 2

1.2.2 SiC的性能 2

1.2.3 SiC的用途 3

1.3 多孔SiC陶瓷 3

1.3.1 多孔陶瓷材料 3

1.3.2 多孔SiC陶瓷的制备 3

1.4 烧结助剂 4

1.4.1 烧结助剂的作用原理 4

1.4.2 烧结助剂的种类 4

1.4.3 添加烧结助剂的意义 6

1.5 本论文研究的内容和目的 6

第二章 实验内容 8

2.1 实验原料与设备 8

2.1.1 实验原料 8

2.1.2 实验设备 8

2.2 实验流程图 9

2.3 实验过程 9

2.3.1 气孔率测定 9

2.3.2 抗弯强度测试 9

2.3.3 热变性能分析 10

2.3.4 X射线衍射分析(XRD) 10

第三章 结果与讨论 11

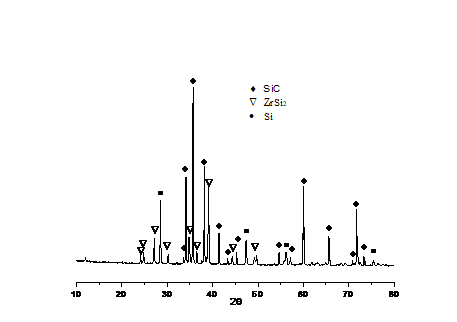

3.1 SiC原料分析 11

3.2 烧结助剂SDBS对多孔SiC试样强度的影响 12

3.3 烧结助剂SDBS对多孔SiC试样气孔率的影响 15

3.4 烧结助剂SDBS对多孔SiC试样抗热震性的影响 17

第四章 结论 22

参考文献 23

致 谢 25

第一章 综述

1.1 引言

在SiC多孔陶瓷的生产过程中,除了制造工艺和原料特性以外,某些特殊添加剂的选择也会影响SiC多孔陶瓷材料,如Si,Al2O3和MgO的性能就可能会影响到所生产的SiC陶瓷的品质质量。显然,为了提高性能去改变制造工艺是不太可取的。因为这会影响到配料、成型、烧成等诸多步骤,不但过程繁琐,而且成本较高。而改变原料的话,要简单许多,但可能会面临着多孔陶瓷材料其他性能的改变。相比之下,加入烧结助剂来提高SiC多孔陶瓷的性能,就显得简单易操作,成本也低,因而确实可行。烧结助剂的组成不同时,对于碳化硅陶瓷材料的作用不同,它们大多都能促进碳化硅陶瓷坯体致密化,增加强度,提高气孔率 ,并且复合助剂的作用更明显。

20世纪80年代以前,大多研究都关于粉体纯度、颗粒细化等对陶瓷材料性能的影响,并没有对如何改善多孔陶瓷材料性能多做研究。于是,为了使陶瓷的性能进一步优化,我们致力于寻找合适的烧结助剂。在合适的烧结助剂作用下,我们可以改善SiC多孔陶瓷的性能,从而得到性能最优的陶瓷产品,使其更好地适应市场和人们生活的需求。然而在一次又一次的实验中,人们发现在很多场合下就算加入了事先选好的烧结助剂,可是得到的产品性能却不如预期的那样好,并认识到要想充分发挥陶瓷原料精细化的效果就必须解决以下难点:(1)不同的烧结助剂对SiC多孔陶瓷材料的作用不同,因而选择合适的烧结助剂,有助于得到预期性能的陶瓷产品;(2)选好合适的烧结助剂,还要找出最适合的配比,因为只有将最佳配比的烧结助剂添加后才能得到最优性能的陶瓷产品,过多过少都不行;(3)烧成条件不同也会对陶瓷材料的性能造成影响,因而要确定合适的烧成制度。

因此,要想最大限度地利用烧结助剂提高SiC多孔陶瓷的性能,就必须要确定烧结助剂的种类,最佳配比以及最佳烧成制度。要达成这一目的,就需要对多种烧结助剂做大量研究,也就是本论文的主要研究方向。

1.2 SiC材料概述

1.2.1 SiC的结构

碳化硅(SiC)是一种自然界中不直接存在的典型的共价化合物。近年来,SiC作为一种无机非金属材料[1],发展十分迅速。

相关图片展示:

您可能感兴趣的文章

- 利用污泥和低质粉煤灰制备高强度陶粒外文翻译资料

- 注蒸汽井中硅含量对水泥石抗压强度的影响外文翻译资料

- 碳纳米管和二氧化锰纳米粒子修饰的少层石墨烯在高性能超级电容器中的应用外文翻译资料

- 高能MnO2纳米线/石墨烯和石墨烯不对称电化学电容器外文翻译资料

- 影响立式辊磨机性能的操作参数外文翻译资料

- 水泥行业立式辊磨机及其性能参数研究进展外文翻译资料

- 立式辊磨机遇滚磨机基于能量的比较外文翻译资料

- 一种工作在500℃以下用于固体氧化物燃料电池的铌和钽共掺杂钙钛矿阴极外文翻译资料

- 层状钙钛矿A位缺陷的理解: 促进质子陶瓷电化学电池水氧化和氧还原的双反应动力学外文翻译资料

- 基于细菌纤维素/木质素的柔性高石墨化碳气凝胶: 无催化剂合成及其在储能装置中的应用外文翻译资料