电流密度对铝合金微弧氧化陶瓷层致密度的影响毕业论文

2020-06-07 21:11:56

摘 要

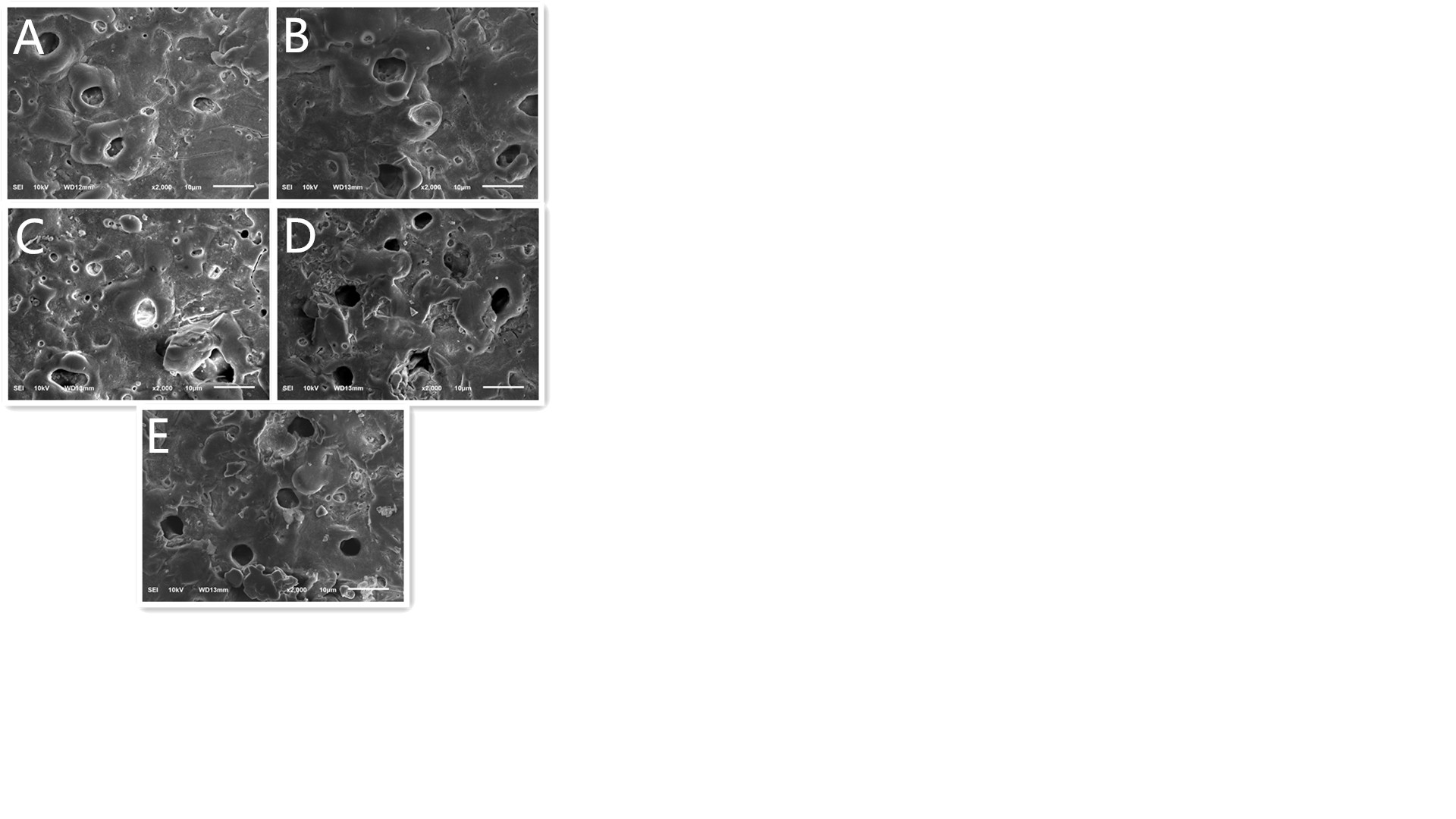

利用微弧氧化技术制备的氧化铝陶瓷层广泛存在于工程应用中,其陶瓷层致密度是其耐蚀和耐磨的关键因素。因此,本课题选取6061铝合金在不同电流密度下进行微弧氧化处理,拟提高陶瓷层致密度,采用扫描电子显微镜观察各个样品陶瓷层在厚度为10µm以及20µm表层的孔隙数量、大小以及致密度等相关数据,使用电压击穿测试办法检查陶瓷层的击穿电压。以此来探索电流密度对铝合金微弧氧化陶瓷层致密度的影响,以便寻找出微弧氧化反应中较为适宜的电流密度。实验结果表明,当电源的电流密度设置为5A/dm2时,厚度为10µm以及20µm的陶瓷层孔径大于1µm的孔隙数量最少分别为6个和14个,两种厚度的致密区域占比分别为80%和70%,击穿电压为530V,致密度最高。

关键词:微弧氧化 铝合金 电流密度 致密度

Effect of Current Density on the Density of Micro-arc Oxidation Ceramic Coating on Aluminum Alloy

Abstract

The alumina ceramic layer prepared by micro-arc oxidation technology is widely used in engineering applications, and its ceramic layer density is the key factor of its corrosion resistance and wear resistance. In this paper, the 6061 aluminum alloy was treated with micro-arc oxidation at different current densities. In order to increase the density of the ceramic layer. The number, size and density of the ceramic layers in the samples with thickness of 10μm and 20μm were observed by scanning electron microscopy. The breakdown voltage of the ceramic layer was checked by using the voltage breakdown test method, and the effect of the current density on the density of the micro-arc oxidation ceramic layer of the aluminum alloy can be studied. And then we can find out the more suitable micro-arc oxidation reaction Current density. The experimental results show that when the current density of the power supply is set to 5A/dm2, the 10μm and the 20μm of ceramic layer has the lowest number of porosity is 6 and 14, the density of the two layers is 80% and 70%, the breakdown voltage is 530V, the density is highest.

Keywords:Micro – arc oxidation; alumina alloy; current density; density

目 录

摘要 I

ABSTRAT II

第一章 绪论 1

1.1 铝合金表面性能以及微弧氧化(MAO)技术的优势 1

1.2 铝及铝合金表面处理方法的发展现状及介绍 1

1.2.1 阳极氧化(anodic oxidation, AO) 1

1.2.2 化学镀(Electroless plating) 2

1.2.3 电镀(Electroplating) 2

1.2.4 磷化(phosphorization) 3

1.3 微弧氧化技术的简介及使用价值 3

1.3.1 微弧氧化技术介绍(Micro-arc oxidation, MAO) 3

1.3.2 技术特点 3

1.3.3 影响因素 4

1.4 课题的研究价值及实验内容 5

1.4.1 本课题的研究价值 5

1.4.2 实验内容 6

第二章 实验 8

2.1 试样材料 8

2.2 实验药品与仪器 8

2.2.1 实验药品 8

2.2.2 实验仪器 8

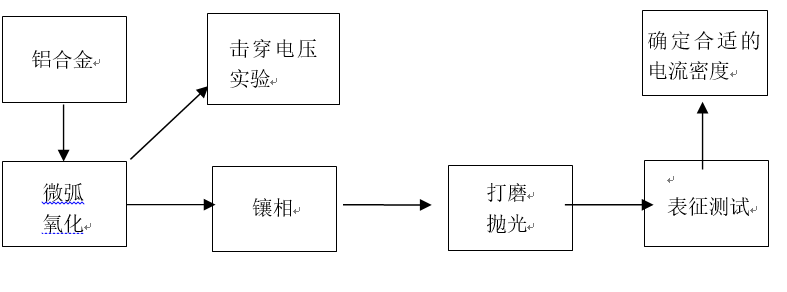

2.3 实验流程 9

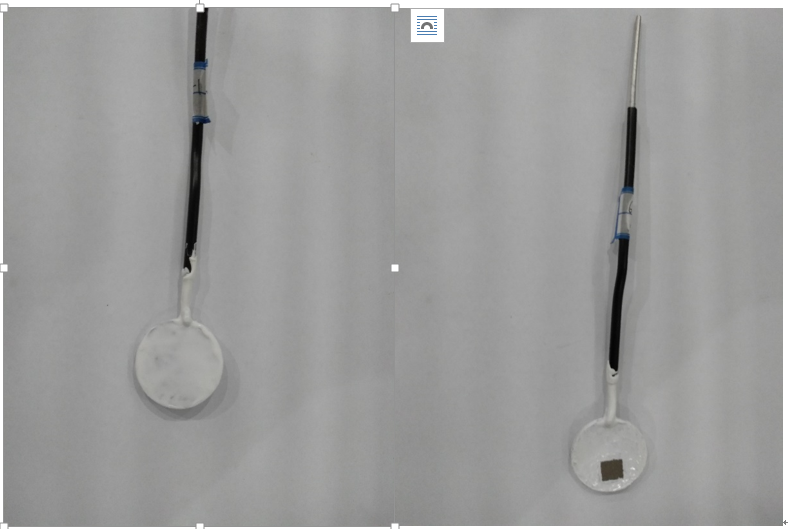

2.3.1 微弧氧化反应过程 9

2.3.2 微弧氧化电流密度的设置 10

2.3.3 MAO后样品的处理 10

第三章 数据的处理与讨论 11

3.1 不同电流密度下微弧氧化后各样品的厚度 11

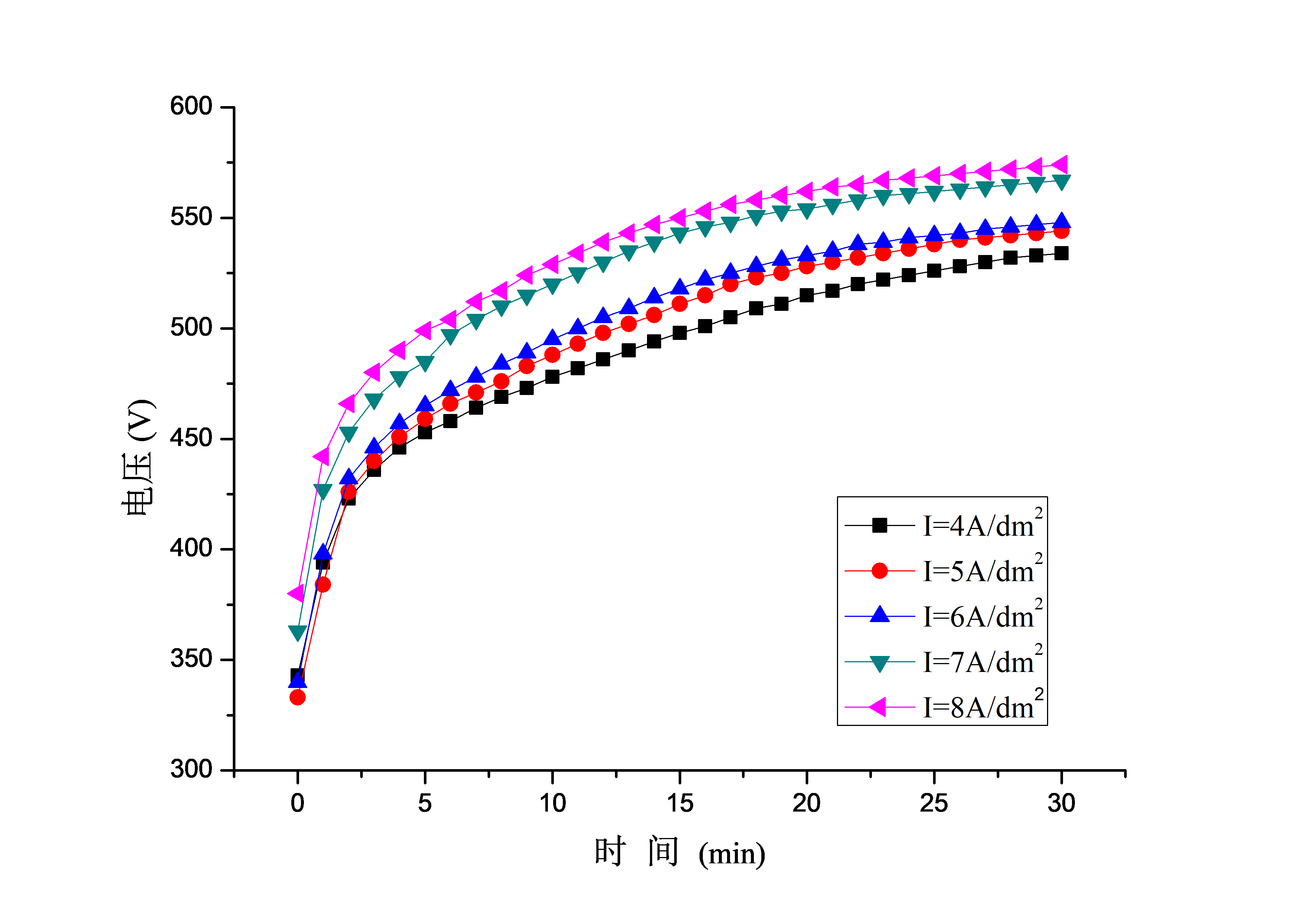

3.2 MAO反应中电压与时间的所成的趋势 12

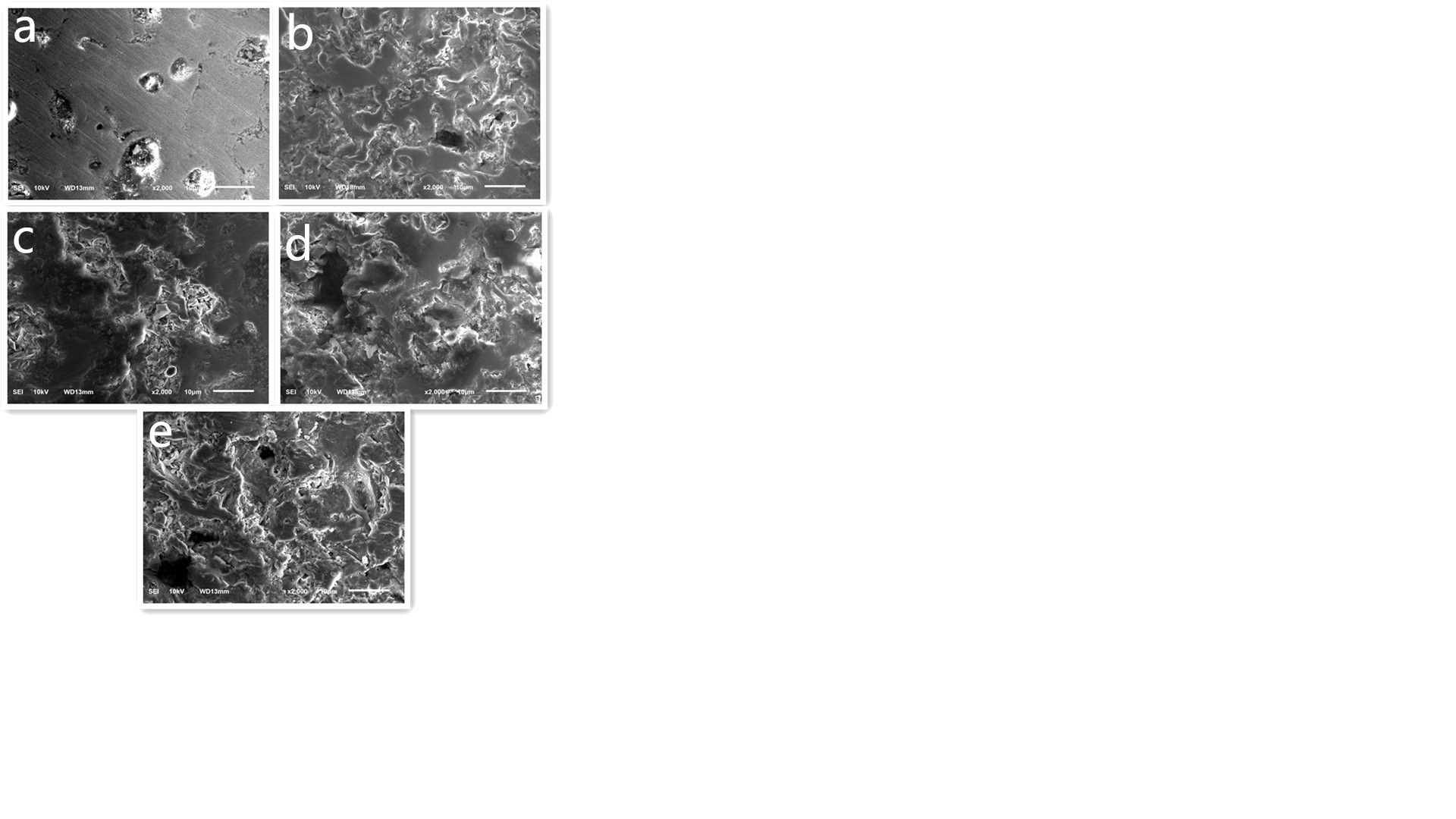

3.3 反应后样品的微观表面形貌与分析 14

3.4 击穿电压测试 19

第四章 结论 21

参考文献 22

致谢 25

第一章 绪论

1.1 铝合金表面性能以及微弧氧化(MAO)技术的优势

众所周知,铝合金具有密度小,易成形加工等优点,因而在众多领域应用广泛,但是铝合金的表面性能较差。针对铝合金表面的问题,当今市面上有不少表面处理工艺可以应用。但是通过综合对比,MAO的优势比较突出。微弧氧化产生的陶瓷层因具有良好的表面性能而恰好可以弥补铝合金的缺点[1]。此外,这种技术工艺简单生产效率高且处理过程环保,因而具有广阔的应用前景。值得探讨的是,MAO过程中有许多因素能够对陶瓷层产生影响。其中电流密度(Id)对膜层的影响甚大,因为Id直接决定了能量的大小,而能量越高则会使热电子发射数量增多,这会对膜层孔径和致密度造成不好的后果。

1.2 铝及铝合金表面处理方法的发展现状及介绍

1.2.1 阳极氧化(anodic oxidation, AO)

AO实际上即为一种在样品表层反应而变为氧化层的工艺。这是一个有防护功能、美化功能和多种不同功能的氧化膜。因此,AO过程便是仅含有产出氧化膜的那些工艺。

这是一层改变工件表层性质与用途的氧化膜,如上色,增强抗蚀性、提高光滑性、增强防护等功能。举个例子,在铝的AO过程中,铝是反应的阳极,放入特定的槽液中(一般是某些酸性溶液),在提供电源以及特殊因素下反应。通过这个过程,铝会变得很硬,且不易磨损,同时电阻也会变得很大,在此基础上还提升了防护功能[2]。与此同时,膜上有不少微孔能附着其它物质,这个优点将使之能够制造许多需要光滑度的零件。不仅如此,膜上小洞还可附着颜料变为具备光鲜亮丽的色彩的样品,大大增强观赏度。AO应用十分广泛,并且工艺也较为成熟,大部分有色金属(含合金)都能够使用AO处理。可以说,这门技术的开发与应用为人类的发展带来了巨大的贡献。

1.2.2 化学镀(Electroless plating)

化学镀指无电源的条件里,采取还原剂使原本游离的金属阳离子变成能够覆盖到样品表层并变为一层膜的单质[3]。

相关图片展示:

您可能感兴趣的文章

- 表面活性剂改性疏水性Cu2O量子点作为高效钙钛矿太阳能电池顶部空穴传输材料外文翻译资料

- Nb 和 Ni 共掺杂 Mg(0001)氢解离扩散的理论研究:外文翻译资料

- 低温固相法制备锂离子电池正极材料LiFeSO4F毕业论文

- 锂空气电池新型正极催化剂Gd2Zr2O7的制备与性能研究毕业论文

- 酸类添加剂对beta”-Al2O3电泳沉积成型法的影响毕业论文

- CuZr非晶合金中短程有序结构及其与玻璃形成能力的关系研究毕业论文

- 靶电流对多弧离子镀TiN镀层微观结构和性能的影响毕业论文

- 基于溅射离子镀技术的黄色系镀层制备及色彩表征毕业论文

- 电参数对铝合金汽缸微弧氧化陶瓷层性能的影响毕业论文

- 基于溅射离子镀技术的蓝色系镀层制备及色彩表征毕业论文