外基座冲压工艺与模具设计毕业论文

2020-02-13 17:44:16

摘 要

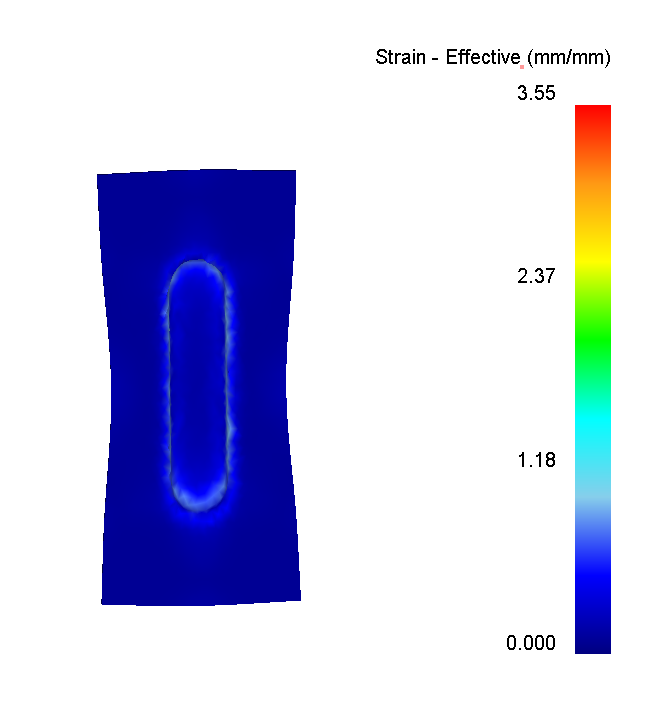

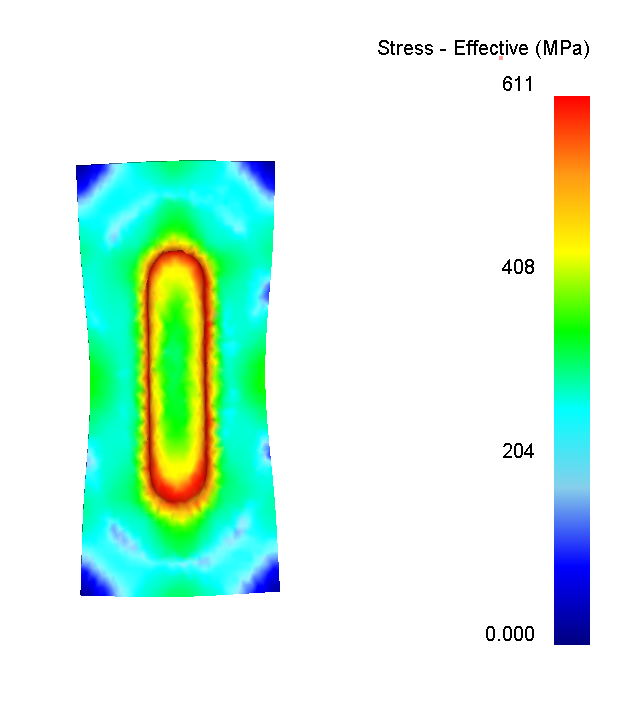

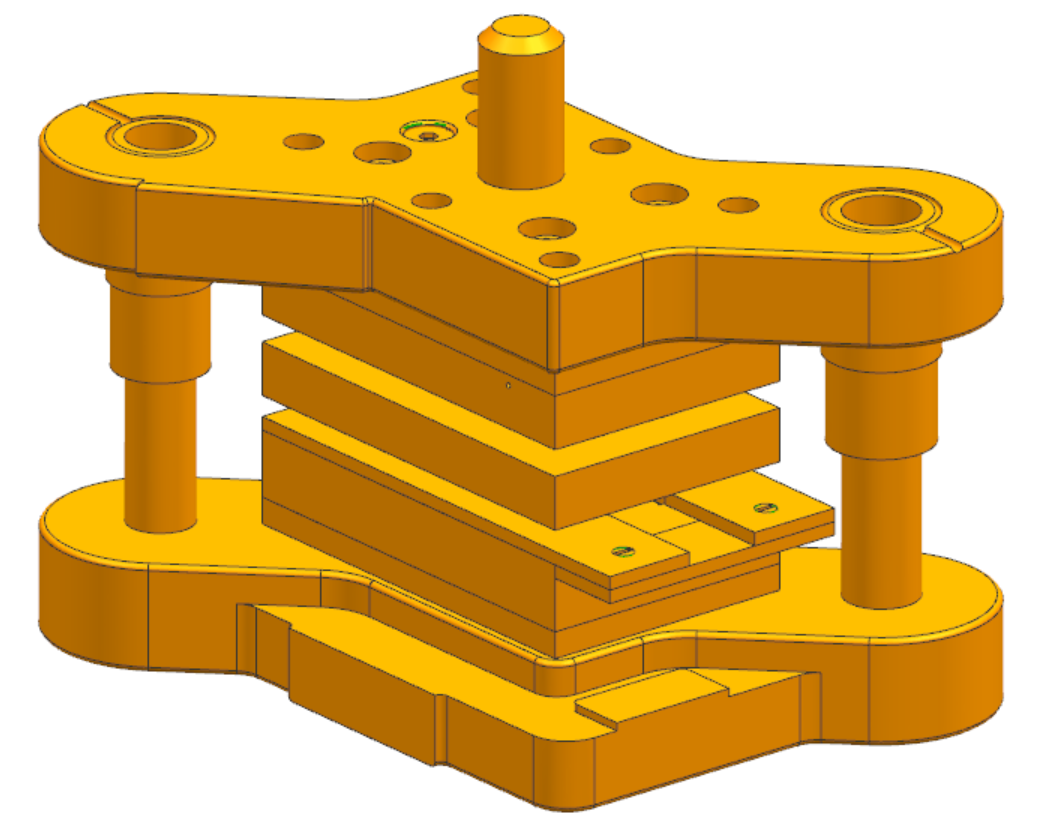

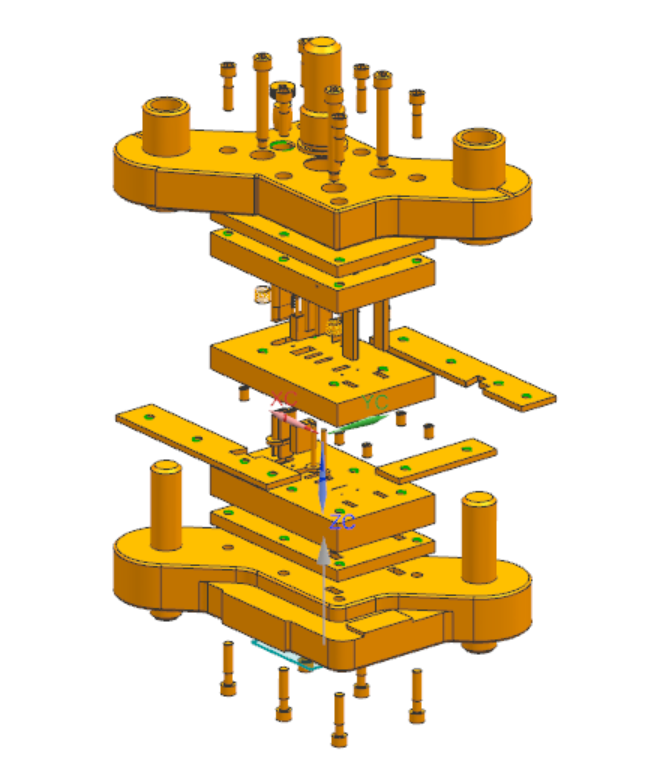

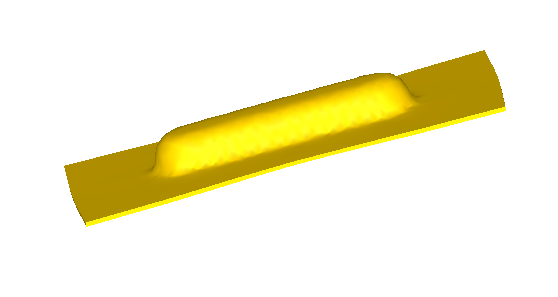

本文进行了外基座的模具设计。首先对零件进行了工艺分析,根据分析结果确定所需模具采用多工位级进模的形式。结合零件的外形和工艺要求进行了排样设计,即设计出了模具的各个工位的工序以及工序的分布情况。该零件的加工过程一共需要九个工位,依次为:冲切侧刃、冲切口用工艺孔、切口、空工位、拉深、整形、冲底孔、导正、落料翻边。对零件冲压加工过程中的毛坯尺寸及冲压力进行了计算,通过计算结果设计选择出模具的各个零部件,并借助计算机辅助设计软件Auto CAD和UG对所设计出的模具进行了二维和三维建模,使设计结果能更直观的表现出来。在三维建模的基础上利用DERORM对拉深工位进行了工作过程的模拟,模拟结果良好,制件尺寸达到要求,各部分变形均匀,均未出现拉裂、起皱等明显缺陷。除了单纯地进行了模具结构的设计,还对整套模具的制造成本进行了估算,所得结果对于实际生产具有重要的指导意义。

关键词:外基座;多工位级进模;拉深;模具成本

Abstract

Multi-position progressive die is a practical stamping die with high efficiency, high speed, high quality and long life. It is suitable for mass production of small and complex three-dimensional parts and is widely used in practical production. The part that needs die design in this paper is an outer base. Firstly, the process analysis of the parts is carried out, and the multi-position progressive die is determined according to the analysis results. The layout design was carried out according to the shape and process requirements of the parts, i. e. the process of each working position of the die and the distribution of the process were designed. The processing process of this part requires nine workstations, in turn: punching side edge, punching hole, cutting, empty workstation, drawing, shaping, punching bottom hole, straightening, blanking flanging.The blank size and stamping force in the stamping process of the parts are calculated. The parts of the die are selected through the calculation results. The two-dimensional and three-dimensional models of the designed die are built with the help of computer aided design software Auto CAD and UG, so that the design results can be more intuitive.On the basis of three-dimensional modeling, DERORM is used to simulate the working process of the drawing station. The simulation results are good, the size of the workpiece meets the requirements, the deformation of each part is uniform, and there are no obvious defects such as cracking and wrinkling. In addition to the simple design of the die structure, the manufacturing cost of the whole set of dies is estimated. The results obtained have important guiding significance for the actual production.

Key Words:Outer base;Multi-position progressive die;drawing;Die cost

目 录

第1章 绪论 1

1.1 冲压技术的现状及发展趋势 1

1.2 本次设计的主要内容 2

第2章 工艺分析及排样设计 4

2.1工艺分析 4

2.2 排样设计 5

2.3 材料利用率的计算 5

2.4 毛坯尺寸计算 6

2.4.1翻边工位毛坯尺寸的计算 6

2.4.2 拉深工位毛坯尺寸的计算 7

2.5 冲压力的计算 7

2.5.1 拉深力的计算 7

2.5.2 冲裁力的计算 7

2.5.3 翻边力的计算 8

2.6 确定步距和条料宽度 8

2.7 压力中心的计算 8

2.8 初选压力机 8

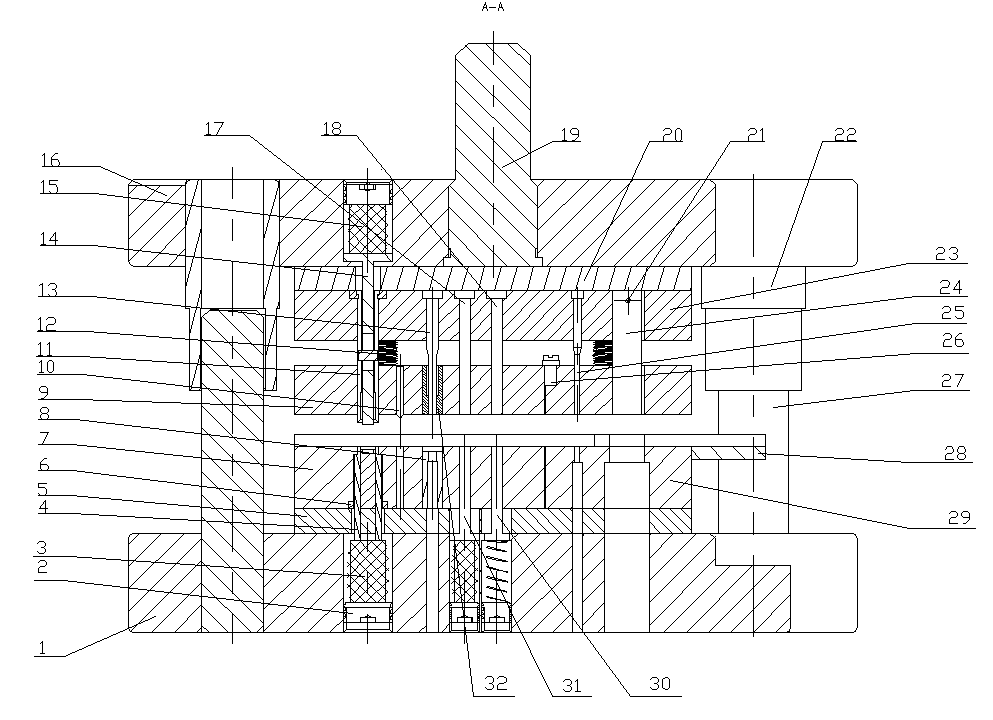

第3章 模具设计及拉深工位的模拟与分析 10

3.1 凸凹模刃口尺寸计算 10

3.1.1 冲孔凸凹模刃口尺寸计算 10

3.1.2 落料凸凹模刃口尺寸计算 10

3.1.3拉深模工作部分设计 10

3.1.4翻边模工作部分设计 11

3.2 级进模主要零部件设计 11

3.2.1 凸凹模 11

3.2.2 落料翻边复合模 12

3.2.3 模架与模柄 12

3.2.4 导料装置与卸料装置 12

3.2.5 其他零件 13

3.3 压力机校核 13

3.4 模具工作过程分析 13

3.5 拉深工位的模拟分析 14

第4章 模具成本估算 18

4.1 进行模具成本估算的原因 18

4.2 级进模成本估算的特点 18

4.3 模具总成本估算 18

第5章 小结 20

参考文献 22

第1章 绪论

1.1 冲压技术的现状及发展趋势

冲压是指在常温下对板材、带钢、管材等型材进行加压,从而获得满足要求的制件,加压是通过压力机和模具来完成的,加压完成后,材料将会产生分离或者塑性变形[1]。在最近的几年里,我国的经济水平和整个制造业的发展都非常的迅速,冲压领域也吸收融合了很多新兴的技术,例如计算机辅助技术等,冲压模具的设计发展的也越来越精细并具有了越来越大的规模,从而能够在市场上占有更大的份额[2]。

在我国制造行业中,冲压技术的优势十分明显,例如:使用冲压加工出的零件在使用过程中如果发生损坏可以互相之间进行替换;使用冲压加工出的零件尺寸精度和几何精度都能满足要求,废品率低;冲压加工可以加工出形状特别复杂的薄壁零件;冲压加工后,由于零件发生了塑性变形,故会引起材料的加工硬化,进而提高了零件的强度和刚度,使零件在使用过程中不容易被损坏;冲压大多采用编好程序的机械手来进行送料,基本不需要人来操作,节约了人力;设计出一套模具以后就可以进行大批量的加工,与其他的生产方式相比,冲压加工单位时间内生产的零件数量更多且在后续加工过程中基本没有额外开销;冲压加工发展到现在已经比较完善,采用此方式可行性高。因为这些优点的存在,冲压技术目前在我国制造业的很多领域中都得到了广泛地利用,并且仍有许多的研究人员在进行关于冲压技术的研究,故冲压加工具有特别大的发展空间[3]。

当然,冲压技术也有很多缺点。例如,在设计冲压模具时,要考虑零件的精度,故对模具的精度要求也比较高,从而使模具的加工困难;模具的主要工作部分需要采用很好的材料故制造成本高;设计模具是一个很复杂的过程,故要求模具工程师有较高的文化水平和丰富的工作经验;冲压模具结构十分复杂,故加工出一套模具需要很长的时间。因为这些缺点的存在导致冲压加工不适合生产小批量的制件。但这些问题也不是无法解决,为了解决这些问题,研究人员也在努力寻找一些解决办法。例如,如果采用一些结构很简单的模具,这些问题就能得到很好的解决。除了发展结构简单的冲模,工程技术人员也在研究冲压加工的新设备与新工艺来解决这些问题。近几年来,各种新型技术也开始不断地发展起来,这些技术也开始被应用到模具设计与制造工程中,从而改善了冲压加工中的各种不足。另外,冲压加工还有一个最致命的缺点:在冲压加工时,是通过模具给板料施加一个力来使板料发生塑性变形达到形状要求的,故零件的形状和尺寸与模具的形状和尺寸是一致的,如果给出的零件有较高的尺寸精度,为了能加工出零件,就需要一样精度的模具,但制造出这样的模具是很困难的,需要耗费大量的时间,成本也就被提高了,故如果零件精度要求很高,就应该采用别的方式来进行加工[4]。

随着科学技术不断地前进与发展,各种工业产品的外形也变得越来越复杂,对产品性能和质量的要求也越来越高,因此对冲压模具的要求也越来越高。冲压技术也处于不断的发展当中,主要有以下几个方面:

(1)在各种新兴的材料成型领域进行了许多科学研究并取得了很大的进展,并且这些科学研究已经能被运用到实际生产中去了[5]。

(2)在冲压模具刚被设计出来以后,一般是不能加工出完全符合要求的制件的,需要对所设计的模具进行多次修改才能达到要求,但如果每次都通过试冲压来确定修改方案,不仅浪费了时间,也浪费人力物力。可以采用计算机辅助工程,即利用CAM软件对冲压过程进行模拟与分析,在得出结果后根据所给出的设计要求对最初的设计进行不断的分析与优化,最终设计出最符合要求的冲压加工过程,极大的节约了时间与成本[6]。

(3)现在的许多零件都要求大批量生产并且要求有较高的生产效率,为了满足这些要求,将模具上的送料机构和出料机构都设计成了自动化的设备。在有一些生产条件下要求在一套模具上加工出几种不同的零件,因此设计出了能够快速更换模具的设备。虽然冲压加工的自动化程度很高,但还未能实现全自动生产,近几年来,科学技术人员也开始进行全自动冲压加工中心的研究,将冲压加工的全过程都集中在一起以节约时间。

冲压模具可分为三类,即单工序模、复合模和级进模[4]。如今,随着模具行业的不断发展,在实际生产过程中,除了加工形状特别简单的零件,单工序模由于生产的产品精度低已经逐渐被淘汰,复合模和多工位级进模的使用越来越多。多工位级进冲压是指压力机的一次行程中,在模具的不同工位同时完成多种工序的冲压工艺,实现该工艺的模具称为多工位级进模。与普通冷冲模相比,多工位级进模的效率更高,使用寿命也更长,其工位数可多达几十个[7]。此类模具加工出的制件大都能满足使用要求,废品率低,且多采用编好程序的机械手进行送料,大大节约了人力,但需要结合被加工件的外形尺寸和成形工艺来进行模具的设计,因此设计模具的过程是十分困难的。随着计算机技术的不断发展,许多行业在发展过程中都开始与计算机挂钩,制造业相关行业也不例外。CAD /CAE技术变得越来越成熟并且能够帮助制造业的工程技术人员进行产品开发[8],多工位级进模在目前的制造业相关领域变得越来越受欢迎。

冲压工艺应用的质量主要是靠冲压模具来保证的,因此,我国制造业领域的相关企业在未来的发展过程中需要面临并解决的问题是怎样提高设计模具的效率和质量,并在保证质量的基础上降低模具制造的成本。

在我国的模具行业中,模具价格的制定是十分不规范的。没有按照科学的方法来估算模具成本就对模具进行了定价,这使得模具价格的制定具有很强的主观性与随意性。而模具市场的不规范,也正是造成我国模具行业无法赶超制造业发达国家的原因。也就是只有规范了模具定价,才能够更好的发展模具行业。

要降低成本和规范定价,首先要做的就是能够采用科学的方法来估算成本。本文在设计出模具的同时也估算出了模具的成本,这对企业的生产过程有很大的帮助。

1.2 本次设计的主要内容

本课题完成的主要内容是外基座冲压工艺与模具设计,即根据所给出的制件来设计一套模具,该模具要求能够对一外壳基座零件进行大批量加工。根据对零件结构及加工工艺性的分析,选用多工位级进模来对所需制件进行冲压加工[9]。多工位级进模的结构与其他模具相比更为复杂,但其能进行连续加工的结构使得其加工出的制件的精度更高,更能满足实际生产的需求。需要使用多工位级进冲压加工的零件材料一般都具有较高的强度,并且有较多成形工艺和较大的成形力。因此,在设计模具的过程中需要对工位进行合理的排序,通过合理的排序来简化模具结构、提高成品的质量、降低冲压过程中模具受到的力,从而可以让模具使用的时间更长、单位时间内生产的成品数量更多,企业因此就能获得更大的利益[10]。

第2章 工艺分析及排样设计

2.1工艺分析

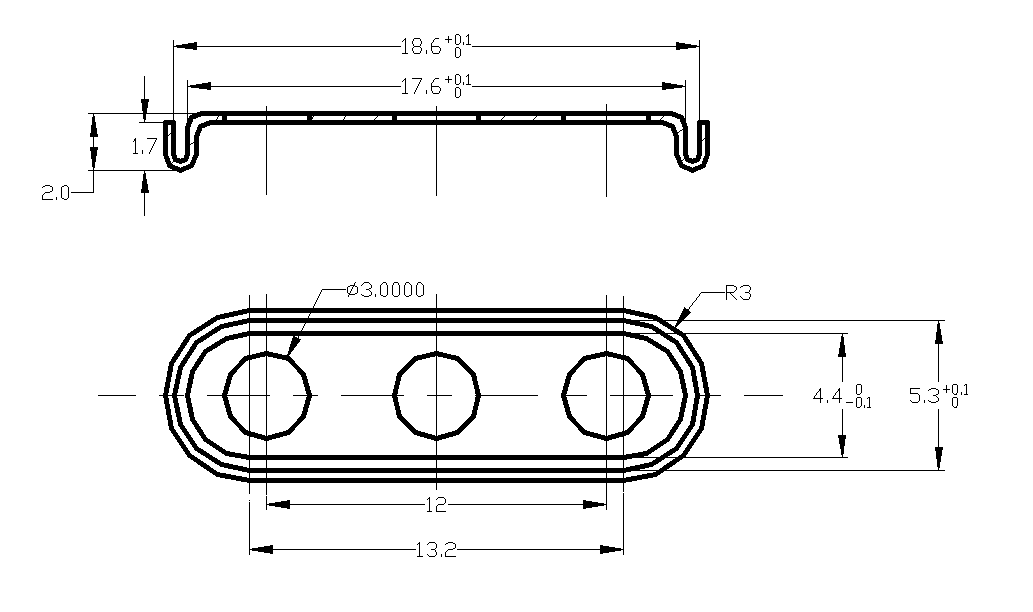

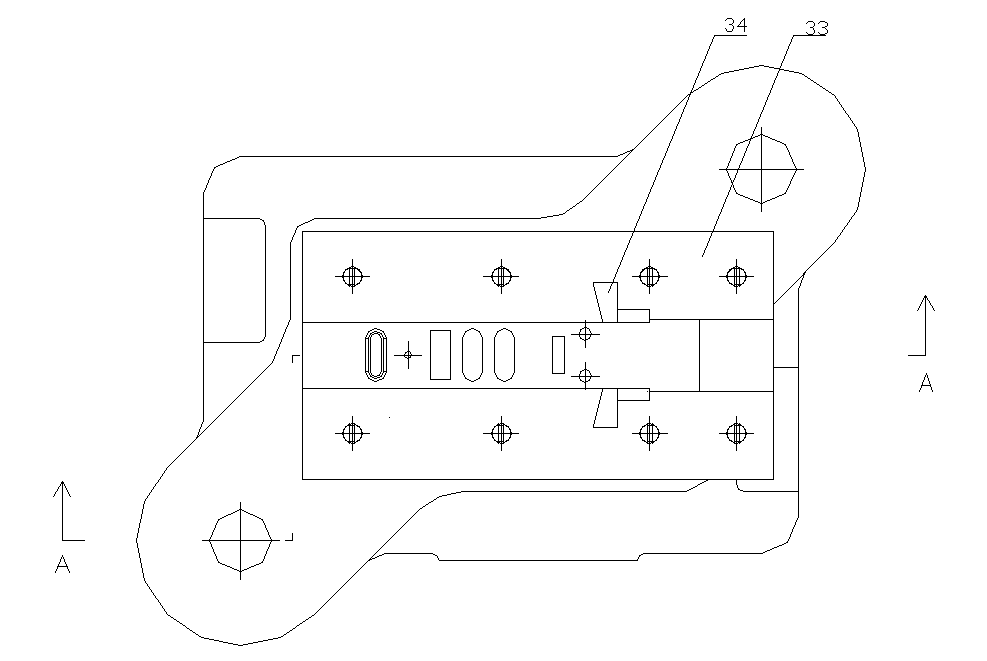

本课题所要设计模具的零件为一外壳的基座,零件图如图2.1所示。零件所用材料为Ni29Co18可伐合金,料厚为0.3mm,要求大批量生产。该零件最小孔径为Phi;3mm,最小孔边距为3mm,满足冲裁工艺要求,且零件所用材料可伐合金的冲压性能好,适合冲压加工。零件外形为一长圆形筒形件,尺寸小,左右对称,顶部有三个等大的圆形孔,底部有翻边。生产该零件的主要工序有冲孔、翻边、拉深、落料等。

图2.1 外基座零件图

零件在冲压加工过程中容易出现并需要引起注意的缺陷主要有以下几点:(1)若在拉深过程中拉深力过大,可能会超过材料的抗拉强度从而使制件出现拉裂的缺陷;(2)若在拉深过程中压边力不足则会产生起皱缺陷;(3)若零件的翻边高度过高,则在翻边时可能会产生弯裂的缺陷;(4)若模具的定位精度不够高,在送料过程中可能会产生较大的送料误差,从而使制件的尺寸精度达不到要求。

首先需要确定的是模具的类型,有三种类型可供选择。若采用单工序模,每副模具只需完成一道工序,故模具的设计制造过程简单,对工人的要求低,但由于本零件加工工序较多,需要的模具数量也随之增加,且每次更换模具的过程中都需要进行一次定位,且定位采用的是人工手动定位的方式,定位精度受环境因素影响较大,特别容易造成产品的精度达不到要求,废品率大大提高。而且每次人工更换模具并进行定位时都需要花费很多时间,如果零件要求大批量生产的话采用这种方式需要的成本就被大大提高了,十分不划算。若采用复合模加工,加工都在一套模具上完成,能够保证零件的尺寸精度,但要考虑“最小壁厚”问题,使设计过程变得十分复杂。而级进模则无需考虑“最小壁厚”问题,且多工位级进模与普通模具相比,生产出的制件精度更高,且模具基本可以实现自动化,操作更简便,对工人技术水平要求低,效率更高。因此,选择多工位级进模来对零件进行加工[11]。

2.2 排样设计

排样是指在冲压过程中各个工序在条料上的布置方式[12]。在进行模具设计前,首先需要进行排样设计,设计出了排样,模具的每个工位是什么工序也就设计出来了。正确的排样设计能够简化模具结构、减小在冲压过程中模具受到的力、节约原材料和延长模具使用的时间、增加企业的利益。

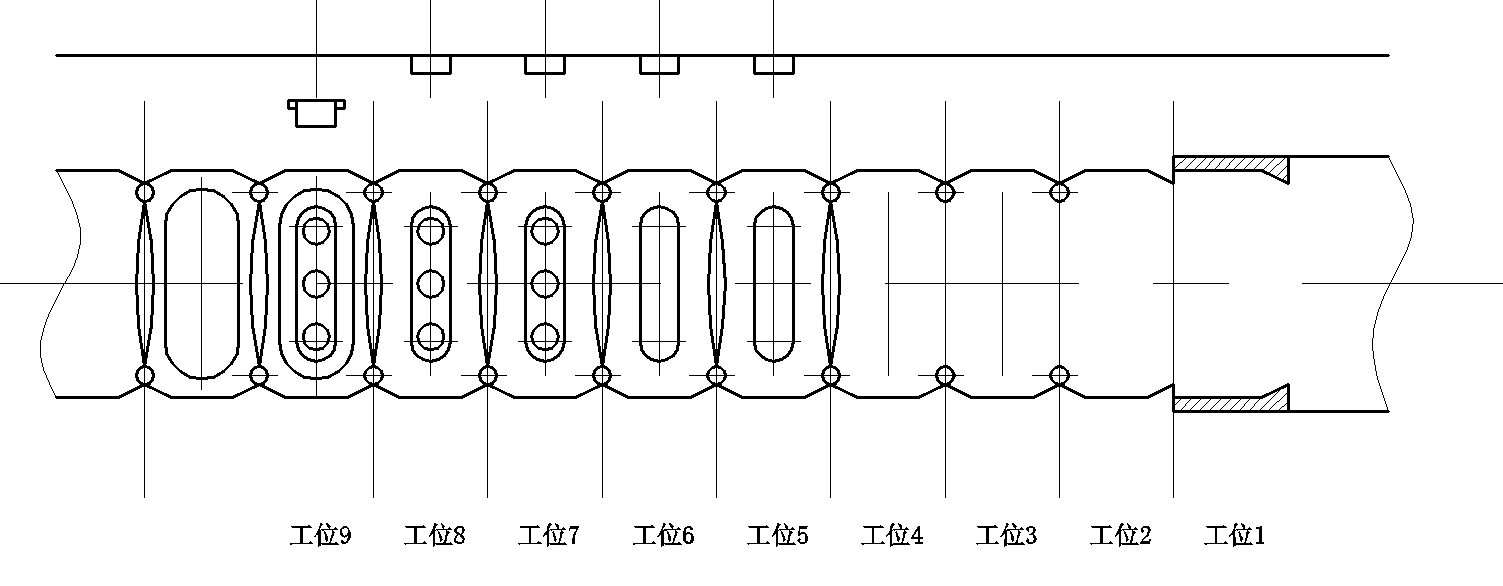

在进行排样设计之前,首先应该确定出一共有几个工位,根据零件图可以看出,要加工出这个零件需要的工序有拉深、冲孔、落料、翻边。一共四道工序,但并不是只要四个工位就能完成零件的加工,因为并不知道拉深和翻边是不是都能一次完成,故需要进行验算。本零件是一长圆形筒形件,可按圆形筒形件来计算拉深工艺,经计算,拉深只需一次就可成型。但为了防止拉深过程中零件被拉裂和提高材料的拉深性能,将拉深分为两步完成,即第一步采用较大的圆角半径,第二步才是零件的圆角半径,并在拉深工序前设计冲切口工艺孔和冲切口工序。翻边变形的原理和拉深变形的原理一样,有一个最小弯曲半径,即存在一最大变形量,如果翻边变形量大于最大变形量,毛坯就会被弯裂,为了防止这种现象的发生,应采用多次翻边的方式进行加工。经计算,只需一次翻边就可完成加工。因此,该零件的加工一共需要九个工位。

根据外基座的成形特点,采用有搭边的单列直排的排样方式。这种排样方式能够使带料刚度增大,从而使带料在送料的过程中不会被卡住,能够平稳的向前送进,减小了在送料过程中产生的定位误差。

最后设计出的排样图如图2.2所示。

最后设计出的排样图如图2.2所示。

图2.2 排样图

2.3 材料利用率的计算

除了加工出的零件质量,材料利用率的高低也是判断模具设计是否合理的条件之一,在设计出了排样图以后,就可以计算材料的利用率了。材料利用率的计算公式如下:

(2.1)

(2.1)

其中, ;

; ;

; ;

; [13]。

[13]。

代入数据,得: 。材料的利用率在合理范围之内且按照该排样设计出的模具结构简单,加工制造方便,成本低,故排样的设计也是合理的。

。材料的利用率在合理范围之内且按照该排样设计出的模具结构简单,加工制造方便,成本低,故排样的设计也是合理的。

2.4 毛坯尺寸计算

2.4.1翻边工位毛坯尺寸的计算

在计算翻边件的毛坯尺寸时,由于翻边变形的过程和弯曲变形类似,故可以按照计算弯曲毛坯长度的方法来进行计算,计算前首先需要根据圆角半径的相对大小来判断弯曲的类型。经计算,可知Rlt;0.5t,故此弯曲属于圆角半径很小的弯曲。在计算圆角半径很小的弯曲时,由于圆角部分很小,故材料的体积在弯曲前后基本不会发生变化,故在计算时按照体积不发生改变来进行计算,但在弯曲变形的过程中,直边部分板料的厚度基本不发生改变,而圆角部分板料的厚度则会变薄。故其计算公式如下:

(2.2)

(2.2)

式中, ;

; 。

。

由于 ;

;

故 =1.575 1.55 0.8times;2times;0.3=3.605

=1.575 1.55 0.8times;2times;0.3=3.605

计算翻边展开图中的毛坯尺寸时,也需要判断是属于较大半径的圆角弯曲还是较小半径的弯曲,从而确定出计算方法,经计算后,发现Rgt;0.5t,故圆角属于半径较大的弯曲。弯曲变形有一个很重要的特点就是在弯曲变形过程中,材料中性层的长度始终不会发生改变,即为一定值。和圆角半径较小的弯曲不同,圆角半径较大的弯曲正是利用弯曲的这一特点来进行计算的,

即当alpha;=90°时,按下式来进行计算

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

![9924R%4SK9]03TLN_[XME~F](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw147_2020213174221685.png)