多锥辊摆辗成形工艺分析毕业论文

2020-04-07 14:08:24

摘 要

摆辗成型,全称为摆动辗压成型技术,属于特种锻造技术中的一种。摆辗成型技术在成型法兰盘与齿轮上等零件上,具有其他成型工艺不具备的优势。摆动辗压技术成型同一零件时所需要的力,远远小于其他成型技术,且摆辗成型技术所制造出的零件尺寸精度高,材料利用率高。而锥辊摆辗的成型过程实质上是坯料的局部施加压力,变形逐渐累积,最后完成总变形。摆辗成型的劳动环境较好,噪音与振动低。本文以法兰盘的制造为例,介绍了双锥辊摆动辗压成型技术。

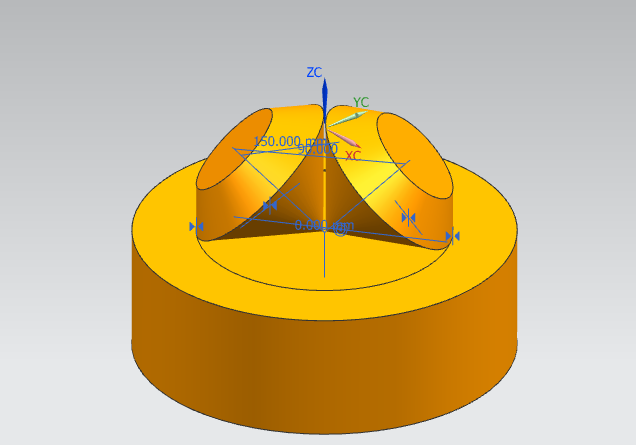

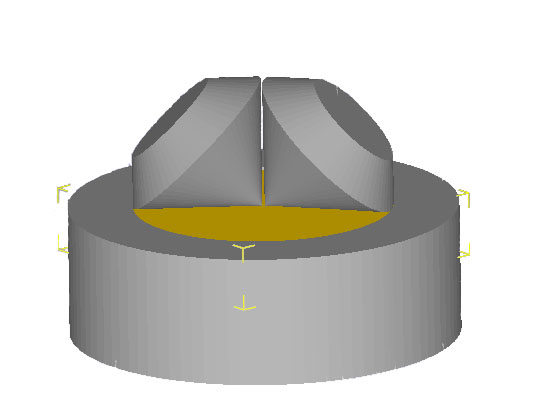

本论文通过UG软件,构造出模具的三维模型,并且利用UG软件的装配模块,对设计的零件进行模拟装配以及运动学的仿真。在建模的过程中,对其中模具设计存在的不合理的地方进行了及时的改正,并对各零部件之间的干涉问题进行了检查,努力使模具的设计更加合理,构造出来的3D模型,为之后的有限元分析过程提供了基础。

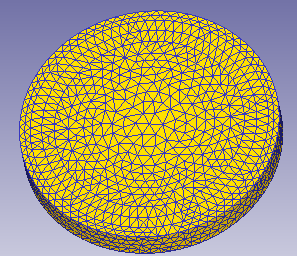

同时,本文以有限元分析理论为基础,构建了法兰盘成型的有限元分析模型,并且在DEFORM软件中,对法兰盘的成型过程进行了模拟仿真分析,获得了其应力-应变分布与力学曲线。并且对材料流动过程进行了模拟,初步分析了其流动的规律。

本文对金属材料在变形过程中摩擦条件,温度,锥辊的旋转速度,下模的运动速度对流动填充性,锻造力以及应力应变场的因素做了具体的分析,并且阐述了各参数条件的改变对成型件质量的影响。并且为工业生产上各参数的选择提出了一些意见。

关键词:双锥辊摆辗成型技术;有限元分析;法兰盘

Abstract

Rotary forging is a kind of special forging technology. The rotary forging technology has advantages not available in other forming processes in forming flange and gear superior parts. The force required by swinging rolling technology in forming the same part is much smaller than that in other forming technologies, and the precision of dimension and material utilization ratio of the parts made by rotary rolling molding technology are high. In fact, the forming process of cone roll is the local pressure of the billet, the deformation accumulates gradually, and the total deformation is finally completed. The working environment of rotary forging is better and the noise vibration is low. Taking the manufacture of flange as an example, this paper introduces the swing of double cone roller. Forging technology.

In this paper, the 3D model of die is constructed by UG software, and the assembly module of UG software is used to simulate the assembly and kinematics of the designed parts. In the process of modeling, the unreasonable place of die design is corrected in time, and the interference between parts and components is checked to make the design of die more reasonable, and the 3D model is constructed. It provides the foundation for the later finite element analysis process.

At the same time, based on the theory of finite element analysis, the finite element analysis model of flange forming is constructed, and the forming process of flange is simulated and analyzed in DEFORM software. The stress-strain distribution and mechanical curves are obtained. The material flow process is simulated and its flow law is analyzed.

In this paper, the factors of friction condition, temperature, rotation speed of cone roller, movement velocity of lower die for flow filling, forging force and stress-strain field in the process of deformation are analyzed in detail. The influence of different parameters on the quality of the molded parts is discussed. And the selection of various parameters in industrial production put forward some suggestions.

Key words:double cone roll rotary rolling forming technology;finite element analysis;flange plan

目 录

第1章 绪论 1

1.1 引言 1

1.2 双锥辊摆辗成型技术概况 1

1.3 法兰盘类零件研究成果与发展趋势 2

1.4 有限元模拟技术在双锥辊摆辗成型中的应用 2

1.5 锥辊辗压发展历史 3

1.6 摆辗成型设备 4

1.6.1 摆头结构 5

1.6.2 机架结构 5

1.6.3 摆头的运动轨迹 5

1.7 常用的摆辗机类型 5

第2章 双锥辊摆辗成型模具设计以及运动仿真 7

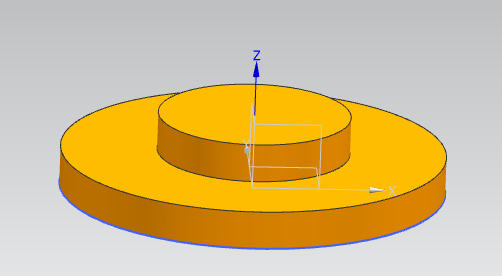

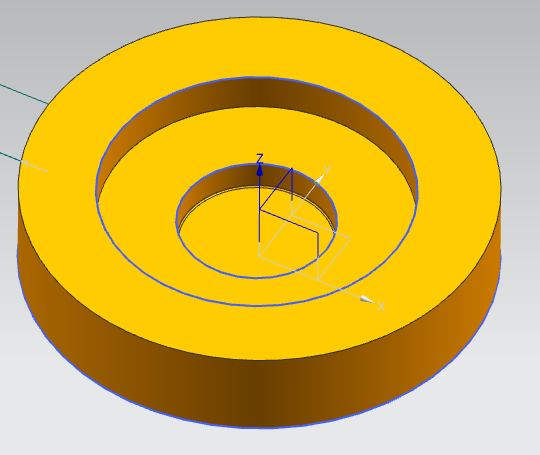

2.1 工件的设计 7

2.1.1 下模结构设计 7

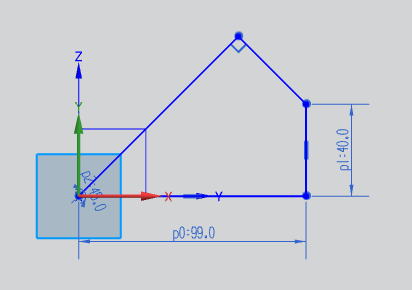

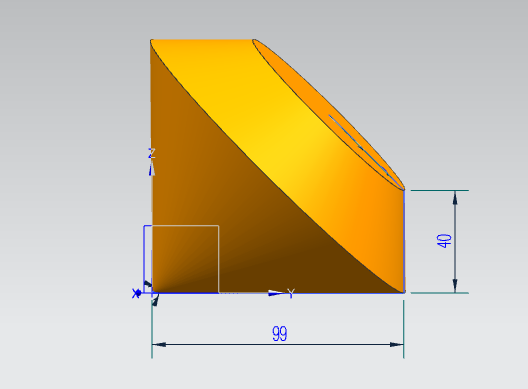

2.1.2 锥辊的设计与尺寸的确定 8

2.2 双锥辊摆辗成型模型的建立与运动仿真 9

2.2.1 运动方案的设计与分析 10

2.2.2 运动模型的创建 10

第3章 基于DEFORM-3D的有限元分析过程介绍 12

3.1 有限元法概述 12

3.1.1 摆辗成型有限元分析流程 12

3.2 DEFORM软件的介绍 12

3.2.1 DEFORM软件简介 12

3.3 在DEFORM软件中的模拟仿真过程 13

3.3.1 工件的处理 13

3.3.2 锥辊运动的设计 14

3.3.3 下模具的进给运动的设计 15

3.3.4 摩擦条件的设计 16

3.3.5 温度的设计 17

第4章 双锥辊摆辗成型工艺数值模拟结果分析 18

4.1 数值模拟分析的方法及目的 18

4.2 数值模拟结果与分析 18

4.2.1 下模具进给速度对辗压力和成型流动的影响 18

4.2.2 摩擦系数对最大辗压力和流动的影响 21

4.2.3 温度对应力应变的影响 25

4.3数值模拟分析总结 28

第5章 结论与展望 29

5.1 结论 29

5.2 展望 29

参考文献 30

致谢 31

第1章 绪论

1.1 引言

材料的塑性成型,又称塑性加工。一种利用金属材料的塑性进行加工,获得所需要零件几何尺寸与形状的过程,组织性能在成型前后得到了极大的改变,成型后的组织性能优于成型前,受交变载荷或者受力条件恶劣的构件,普遍需要进行塑性加工过程,在使其组织状况与使用性能进行改善后,才可以达到使用的标准[1]。材料的塑性成型是一种是没有切削的加工工艺,所以材料的利用率相当之高,形状尺寸较为精却。经过塑性加工的工件尺寸精度很高,且工件尺寸精度高的同时其生产效率也很高。

近几十年,随着社会生产水平的提高,社会对产品的质量提出了更高的要求,塑性加工工业也随之飞快的发展,新工艺,新技术,新设备,各种新东西层出不穷。随着经济全球化的时代,国与国之间的竞争也愈发激烈,塑性加工技术领域,同样面临着新的机遇和挑战,新的成型技术的发展迫在眉睫,生产出精密,高效,优质,低耗,柔性,绿色,数字化与智能化,以及环境友好化的产品,是未来的发展方向。

相较于传统工艺,现代塑性加工技术对毛坯与模具设计以及材料塑性流动控制方面的要求更高。基于CAD(计算机辅助设计),CAE(计算机辅助分析),CAM(计算机辅助制造),从模具的设计,到模拟产品的分析,以及模拟产品的生产过程,全部都可以利用计算机进行辅助。在过程中遇到各种各样的的问题,在设计的开始阶段就可以进行改进和解决,材料的塑性成型工艺开始步入以模块化为特征,最优化为特点的发展阶段,塑性加工行业在此后有了飞跃的发展,其科技化水平得到了极大的提高。

1.2 双锥辊摆辗成型技术概况

摆辗成型技术是一种20世纪60年代后发展起来的金属连续局部塑性成型加工方法,属于金属回转加工的工艺范畴,是一种集锻造,挤压,和滚压等工艺特点的少无切削加工的先进工艺,作为一种通过局部进行连续的变形,最终累积完成总变形的塑性加工工艺[4]。摆辗工艺的优点有(1)省力,成型过程需要的变形力小。(2)能够成型高径比H/D很小的扁、薄类锻件。(3)变形均匀。(4)摆辗件的表面质量好,尺寸精度高。(5)制作品范围广。(6)节约材料。

为了达到近净成型以及较大规模的生产法兰盘的要求,选用预制坯料与双锥辊摆动辗压相结合的复合成型工艺来生产法兰盘,这种成型工艺是一种可靠性很强的成型工艺,为汽车,摩托车和工程装备等行业提供了一种实用,高效,经济,可靠的成型加工技术。

本文通过UG建模软件,和基于DEFORM-3D的有限元分析,对双锥辊摆辗成型工艺所受载荷状况,流动状况,应力应变等问题,做了一定的分析。并对模拟过程中的一些问题进行了探讨。

1.3 法兰盘类零件研究成果与发展趋势

法兰盘是一种广泛用于汽车,航空,航天领域的零件,其材料通常用合金钢和中高强度钢,如45钢,40cr等,其通过热处理后效果较好。法兰盘属于回转体零件的一种,其形状简单,可用多种工艺进行生产如:

方案一:自由锻工艺,经过大型锤锻一次锻造成型或者一般锤锻(小于一吨打击力或小于10000KN压力机)反复锻造成型。

方案二:精密模锻工艺,将加热后的毛坯放在固定于模锻设备上的锻模内锻造成型。

方案三:冷挤压工艺,冷挤压属于少,无切削加工。将毛坯放入模具模腔中,对坯料施加很大的压力和一定的速度,迫使金属从型腔中挤出而得到具有一定的形状尺寸和力学性能的制品。

方案四:采用预制坯和双锥辊辗压成型相结合的复合成型工艺。

大型锤锻劳动环境差,对工人的技术要求很高,且需要很大的打击力,在成型过程中会带来强烈的振动和噪音,并且一般只能单件或者小规模进行生产,经济性差,且机加工余量大,刀具消耗量大,原材料利用率低,生产成本高。冷挤压工艺对模具和设备的要求高模具寿命低[5]。

摆辗成型工艺的优点有:(1)摆动辗压成型所需力小,旋转的凸模对坯料施加压力,两者之间的接触类似于线接触,每一时刻接触面积很小。在制造同种零件时所需要的成型力远远小于锻造过程。(2)鉴于锻件越薄,需要的成型力越大,越不易成型,甚至会对产品形成破坏,故摆辗成型在生产出高径比H/D很小的锻件时,要远远比其他锻造工艺优越。(3)摆辗制品的变形较为均匀,制品的强度硬度在变形后大大提高,摆动辗压制品坯料的变形程度相对于一般锻造来说,可提高百分之10左右。(4)摆动辗压加工出来的制品尺寸精度高,表面质量好。(5)劳动环境相对其他锻造要好的多,噪音小,振动低。(6)能够实现机械化操作,自动化控制。

1.4 有限元模拟技术在双锥辊摆辗成型中的应用

基于有线元分析的CAE技术,是金属塑性成型过程中最为有效的模拟方法,在材料成型领域得到了广泛的应用。摆辗成型中的有限元分析应用相对来说并不多见,本文通过对摆辗成型过程进行模拟,运用控制变量法,对其数值模拟过程进行研究,运用DERORM-3D软件,获得了材料成型过程中各参数对流动性,填充能力,以及应力应变等关系的影响,并对结果进行了分析。

1.5 锥辊辗压发展历史

锥辊辗压最早兴起于20世纪初期的美国。早在1918年,美国工程师斯力克就提出了锥辊辗压成型技术,并且以他的名字命名,制造出了世界上第一台摆辗机。随后,大不列颠王国的发明家马赛提出了摆辗成型的基础运动构想以及构造方法[6]。最后直到二十世纪六十年代中期,世界上第一台700KN的摆辗机才在马赛公司诞生。第一台四轨迹的PXW摆辗机于1967年于波兰被制造出来,其制造者为华沙理工大学的马尔辛尼教授。国外工程师们对摆辗设备进行不断的创新的同时,新的摆动辗压工艺也在不断地被改进,并且被广泛的用于工业生产中。国外的一些汽车锻件,如行程齿轮,法兰零件,半轴齿轮,端面齿轮齿条等广泛的采用了摆辗锥辊轧制工艺生产[7]。

在目前的世界上,对摆辗成型的研究上走在前面的国家和企业有很多,例如瑞士的 schmid公司,波兰的华沙第一自动压力机制造厂,英国的马赛公司,德国的瓦格纳公司以及俄罗斯的冶金设备研究院等。

摆辗机和摆动辗压成型技术在工业生产实践中被不断地改进,各种更加先进的摆辗机与更加巧妙的摆动辗压成型方法层出不穷。摆辗成型技术在市场上的发展前景相当之大。根据统计,英国的schmid公司以及出售了两百余台锥辊辗压机,每年生产零件多达8000万件以上,更为有意思的是,他们认为这仅仅占潜在市场的二十分之一。此外,西方国家更是利用冷摆辗成型方法生产了重型汽车变速箱中的刚质同步器环锻件[8]。在能耗仅仅是原来五分之一的条件下,生产率却提高了三倍之多。

国内众多高校,科研机构和企业的重视。对摆辗成型技术的设备和理论研究进行了细致的研究工作。我国的摆辗成型技术起步,最早开始于上海电机锻造厂研究出单轨迹的锥辊辗压机器,主要运用于汽车后半轴的热摆辗成型[9]。此后,我国的首台国内自主制造的120KN的立式摆辗设备在武汉诞生。20世纪八十年代起,摆辗成型设备与工艺的研究在我国各高校,企业与科研机构的得到了飞速的发展。

我校(武汉理工大学)对摆辗成型技术的研究一直处于国内的前列,早在二十世纪八十年代初,我校前身之一武汉工学我国对摆辗成型技术研究较晚,从20世纪七十年代起,摆辗成型技术受到院就发表过有关摆动运动方面的论文。二十一世纪初期,武汉理工大学就摆动辗压接触面积的计算问题进行过研究,并有相关的论文发表。2004年,武汉理工大学华林教授课题组的研究成果有关汽车齿轮冷摆辗精密成型技术,获得了湖北省科技进步一等奖。我校对于摆辗成型工艺的研究一直在进行,在众多科研机构和高校等单位中,处于领跑的地位。

1.6 摆辗成型设备

从驱动的角度来说,摆辗机依旧属于液压机范畴。但是其与一般液压机不同地方在于它有产生摆动运动的摆头和相应的驱动系统。摆辗机传动方式的选择,会直接影响摆辗机的结构复杂程度和操作的方便性,为了使摆辗机结构简单以及操作方便,摆头只做摆动运动,驱动油缸做垂直进给运动,因此,工件也只做垂直运动[10]。

图1.1 DTL99-400立式摆辗机

图1.2 YD-DWY(L)卧式摆辗机

摆辗机一般由机体部分,主控制箱和液压系统三个部分组成。机体部分包括底座,机身,工作缸,摆头和上箱体五个部分组成,五个部分相互连接,构成摆辗机的主体。

1.6.1 摆头结构

摆头结构可将其大体分为两类,一为液体静压球头型,二为滚子轴承型。液体静压球头型摆头的摆辗力由球面上行成的一层静压油膜承受,而球轴承型摆头的摆辗力是由安装在摆头内的滚动轴承来承受。

1.6.2 机架结构

目前,摆辗机的机架有两种结构。即组合式与整体式。我国自主生产的摆辗机机架以整体式为主,而波兰华沙理工研制的PXW摆辗机亦为整体式机架结构,圆形滑块被安放在位于机架的大圆形导筒里面。考虑到机器的刚度原因以及导向需要一定的精度,所以机身大圆形导轨承担了在滑块的全部行程范围内的导向作用,为了拆卸和安装模具便利以及送进料,故在该结构的基础上开了一个很小的窗口[11]。由于这些原因,波兰生产的摆辗机使用性能较为优良,但还是存在缺点,尤其是模具的拆卸和安装问题相对来说比较繁琐。PXW型摆辗机机器刚度高,各种结构放置紧凑,在装配上比较方便,并且整个机器的重量较为轻便。

瑞士研发生产的的T型摆辗机性能更加卓越。T型摆辗机以PXW型摆辗机为基础,但将整体机身设计改变为组合式的机身结构。当滑块向上运动时,机架本身并没有的大圆导筒结构,只是依靠滑块上增加的四只导柱插入机身的导孔之中来进行定位,据此保证精度要求能够得到满足,但是结构相对复杂,对机身零件加工要求高,在装配问题上具有一定的困难。

1.6.3 摆头的运动轨迹

摆头运动的设计是摆辗成型工艺最富有特色的一个地方。一般来说,摆头的行程路线一般为圆轨迹或多叶线轨迹。运动路径是圆形的摆辗机在结构上并不像其他摆辗机那样的复杂,且制造难度较小,应用也较为广泛。所以我国生产的摆辗机,其运动路线一般都是圆形。

瑞士和波兰的摆辗机采用双偏心套传动,可以调节摆角,也可以使摆头实现圆周运动,螺旋线运动,直线运动和玫瑰线运动这四种运动轨迹。在进行圆周运动时,摆角的选择范在0°到2°之间,一旦调定,就不会改变。摆角较大时,成型时间短,效率高,但是制件的尺寸精度较低[12]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: