锥齿轮成形工艺及模具设计毕业论文

2020-04-07 14:07:37

摘 要

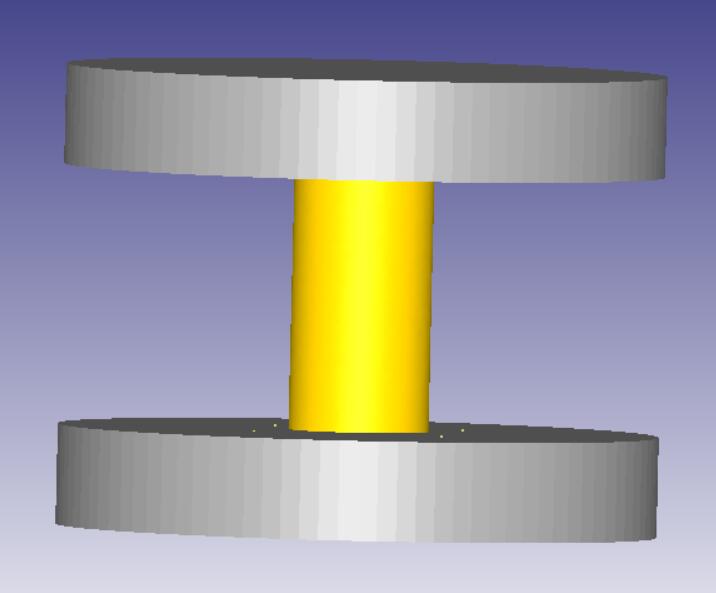

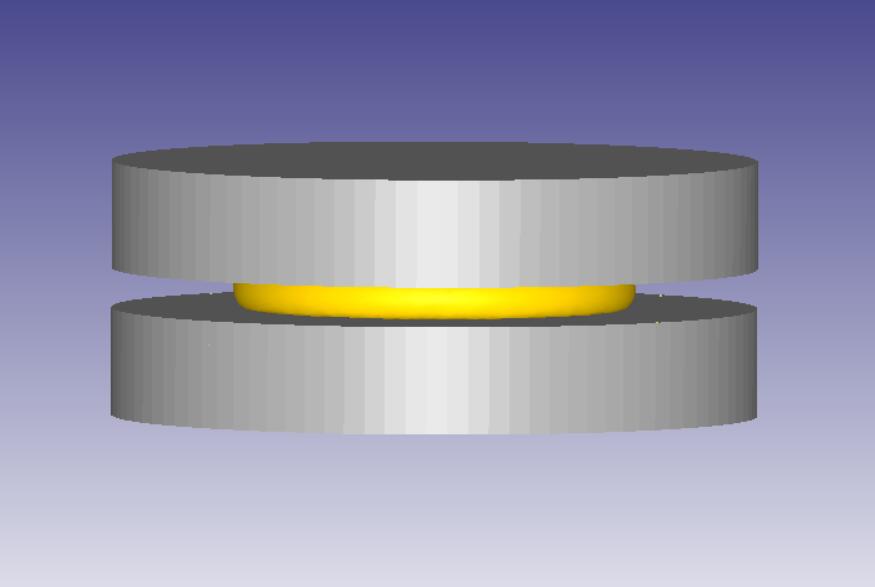

直齿锥齿轮是一种广泛应用于汽车,船舶,机床等工程领域的重要零部件,利用模锻工艺制造直齿锥齿轮相比于其他制造工艺不但可以提高材料的利用率,节省成本,提高生产效率等还可以使锥齿轮获得更好的力学性能和更长的使用寿命。鉴于以上的优点,锥齿轮的模锻工业化生产在国内已经非常普遍。本设计通过直齿锥齿轮的零件图确定了模锻分为制坯,预锻,终锻三个工步并设计出锻件图,然后计算出毛坯的尺寸,计算成形力,选择合适的成形设备,接着设计出终锻模膛和预锻模膛,然后使用UG建模软件对模膛进行建模,利用deform软件对制坯,预锻,终锻进行有限元模拟分析,通过分析修改工艺方案和工艺参数,然后进行模块及模架的设计。

关键词:直齿锥齿轮;锻件图;有限元模拟;模块及模架设计

Abstract

Straight bevel gear is a kind of important component widely used in automobile, ship, machine tool and other engineering fields. The use of die forging process to manufacture beveled bevel gear can not only improve the utilization rate of materials, but also save costs, compared with other manufacturing processes. Production efficiency can also enable bevel gears to achieve better mechanical properties and longer service life. In view of the above advantages, industrial production of bevel gear forging has become very common in China. In this design, the die forging is divided into three steps of blank making, pre-forging and final forging through the parts drawing of the straight bevel gear, and the forging drawing is designed. Then the size of the blank is calculated, the forming force is calculated, and the suitable forming equipment is selected. Then, the final forging die and the forging die were designed. Then the die was modeled using the UG modeling software. The finite element simulation analysis was performed on the blanks, pre-forging and final forging using the deform software, and the process plan was modified through analysis. And process parameters, then the design of the module and mold frame.

Key Words: straight bevel gears; forging drawings; finite element simulation; module and formwork design

目 录

摘要Ⅰ

AbstractⅡ

第1章 绪论1

1.1 设计目的及意义1

1.2 直齿锥齿轮的成型工艺现状1

1.3 齿轮锻造国内外研究现状2

第2章 直齿锥齿轮的模锻工艺设计4

2.1 工艺方案的分析、比较与确定4

2.2 锻件图设计4

2.2.1 确定分模位置5

2.2.2 模锻件的加工余量和公差5

2.2.3 模锻斜度及圆角半径6

2.2.4 冲孔连皮6

2.2.5 技术条件6

2.2.6 绘制锻件图7

2.3 模锻工步的选择7

2.4 毛坯尺寸的确定7

2.5 模锻设备及其吨位的选取和设备型号的选择8

2.5.1 成形设备的选择8

2.5.2 设备吨位的确定10

2.5.3 设备型号的选择11

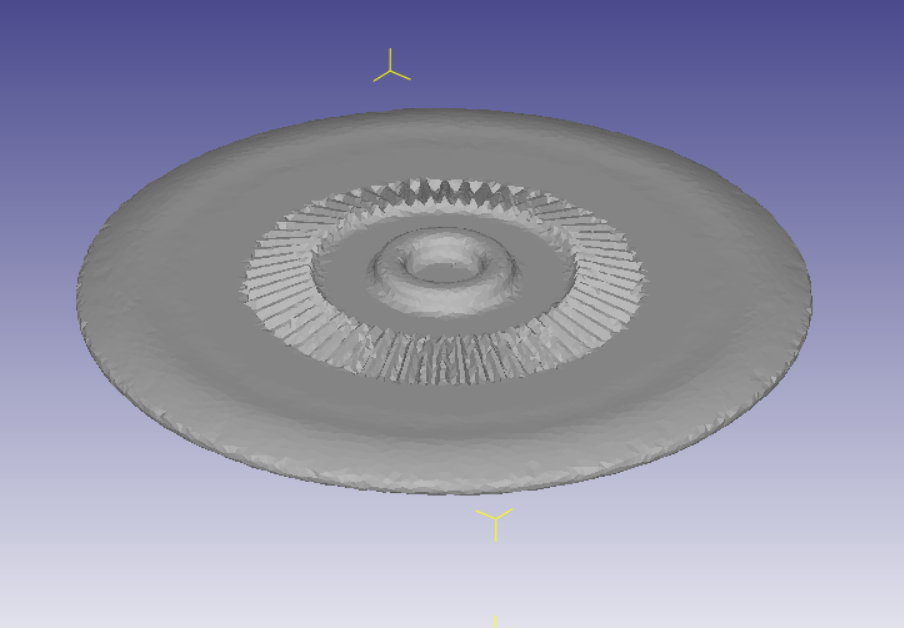

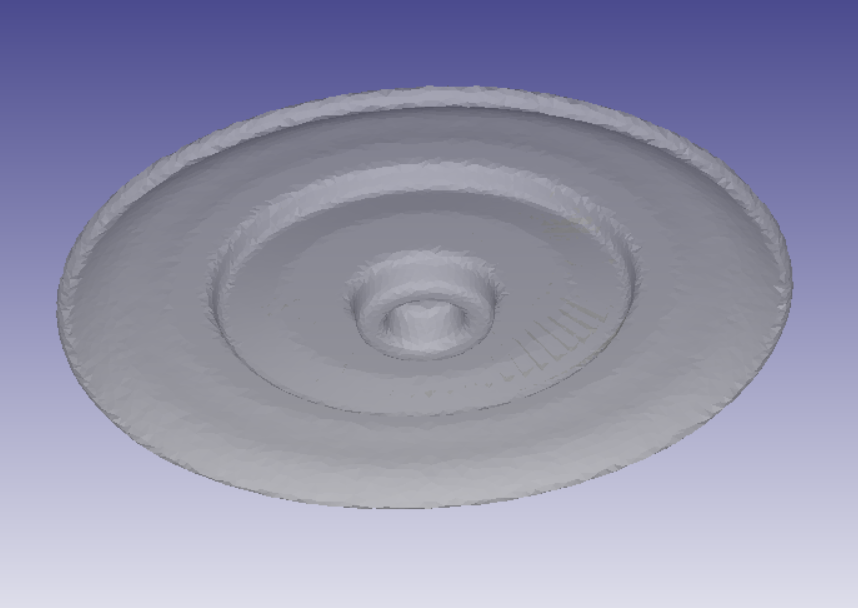

2.6 模膛设计11

2.6.1 终锻模膛设计11

2.6.2 预锻模膛设计12

2.6.3 制坯模膛设计12

第3章 有限元模拟分析13

3.1 DEFORM软件介绍13

3.2 制坯模拟13

3.3 预锻过程模拟分析及工艺参数的修改13

3.4 终锻过程模拟分析及工艺参数的修改19

第4章模块与模架设计22

4.1 模块设计22

4.2 模架设计22

第5章 结论 27

参考文献28

致谢29

第1章 绪论

1.1设计目的及意义

锥齿轮作为一种重要的零部件,它可以传递力与运动,主要用来传递成一定角度的两个轴的运动,在汽车,机床,船舶等领域中得到了广泛的应用。齿轮在我国的需求是比较大的,而且对精度的要求也比较高,几乎每个工厂里的机器都需要齿轮,齿轮的质量很大程度上取决于齿轮的制造工艺,所以齿轮的制造工艺对于整个机械领域具有十分重要的意义,同时它也能充分反映出我国的制造业水平[1]。齿轮传统的制造工艺是先利用锻造工艺把毛坯锻造出除齿形以外的部分,再通过切削工艺把齿形部分加工好,加工的方法有很多,如插齿、滚齿、铣齿等,虽然切削的方法可以用,但是效果并不好,切削加工会浪费更多的材料,不符合环保经济的要求,同时生产效率较低,最主要的是切削出来的齿形破坏了锻造毛坯的金属流线,使得齿轮的力学性能大大降低,使用寿命减短[2]。而齿形通过模锻工艺直接锻造出来则会避免切削加工所产生的问题,模锻工艺生产效率比较高,齿形一下子就可以成形,切削会花很多时间,模锻也用不到刀具,经济性比较好,模锻可以使金属保持很好的流线,力学性能会很好,模锻也会增加齿轮的使用寿命[3]。目前,对与齿轮的加工,各国学者已经把注意力放到了模锻工艺上了,利用模锻工艺加工齿轮是当今世界的趋势。

1.2直齿锥齿轮的成型工艺现状

开式模锻是金属在不完全封闭的模膛内流动,模具内开设容纳多余金属的飞边槽。开式模锻的成形过程大体上可以分为四个阶段,第一个阶段是镦粗阶段,这个阶段毛坯不与模壁接触,变形力较小;第二阶段是与模壁接触阶段,这一阶段增加了模具的侧壁力和毛坯与模具侧壁的摩擦力;第三阶段金属会流出模膛形成飞边,在进一步的变形中,由于飞边槽桥部的高度的不断减小导致在模膛外的金属厚度变小,流向飞边的阻力增大,这样有利于模膛更好地充满;第四阶段是打靠阶段,这个时候金属已经完全充满了模膛,上下模将要贴合,坯料已经充满模膛,剩余的金属流向模膛外,使得成形力增大。直齿锥齿轮可以先进行开式模锻再进行切边、精整工序完成制造过程[3]。

闭式模锻是一种不会产生飞边的锻造方法,坯料金属完全在模膛中流动,这时候难免会有多余的金属,这些金属不会横向流动,只能纵向流动,形成比较小的飞刺,这些飞刺可以很容易地去除。闭式模锻有其特有的优势,锻件的尺寸精度和表面质量相对来说比较高,与开式模锻相比,闭式模锻锻出来的锻件没有飞边,所以更省材料,闭式模锻工艺更多地应用于小零件制造,因为闭式模锻所需成形力比开式模锻更大。采用闭式模锻必须要使坯料的体积准确,因为闭式模锻无飞边,所以毛坯的体积不能大,大了之后就会产生飞边,就不是闭式模锻了。如果毛坯的体积小了,则会出现充型不满的现象。采用闭式模锻必须把坯料放正,坯料位置不对,会很大程度上影响锻件的质量,闭式模锻中工人可以控制压力机的压力大小,由于闭式模锻的精度要求高,所以锻件斜度不会大,所以设备上应该设置顶料装置。闭式模锻的成形过程大体上可以分为三个阶段:首先,第一个阶段,这时上模开始下压,接触到毛坯之后开始镦粗,直到成为非自由镦粗为止;第二个阶段从非自由镦粗开始,直到金属充满整个模膛为止这一个阶段非常重要,锻件就是在这个阶段成形出基本外形的,这个阶段金属处于三向压应力状态,三向压应力的塑性是最好的,随着变形程度的增加,变形力也随之增大;第三阶段毛坯基本上变成了不再变形的刚体,这个时候如果上模继续下压,毛坯内部的铸造枝晶得到了破碎,内部的空洞、疏松等得到破碎、锻合和压实。如果锻压力很大,金属将会在上下模具的间阶内流动形成纵向毛刺[3]。

摆动辗压,简称摆辗,是利用一个或多个可以自转、公转的圆锥上模,向上运动的下模向上压坯料,使坯料逐渐成形的工艺。摆辗可以连续不断地施加局部载荷,近十几年来受到了世界各国的重视,得到了迅速的发展和广泛的应用[4]。摆动辗压工艺的优点是:(1)成形力小。摆动辗压是通过连续局部变形来成形的,比一次整体成形所用的力要小得多,因此所需的设备吨位比较小。(2)产品的质量高。(3)材料的利用率高。(4)加工的零件范围比较广。(5)成本较低。模具的设计比较简单,制造容易,安装方便。摆动辗压工艺的缺点是:(1)加工范围具有局限性,不适合加工长杆类零件。(2)模具上只能放一个模膛,只能完成一个加工工步。(3)对制坯要求严格,要求较小的高径比,高径比过大容易产生“蘑菇头”,造成折叠缺陷。(4)模具寿命低。在摆辗时毛坯在模具中加工的时间比较长,模具温度比较高,模具的热疲劳严重。

1.3齿轮锻造国内外研究现状

目前,国内外的许多学者对齿轮的锻造技术进行了十分深入的研究,取得了很大地发展。早在二十世纪五十年代,德国就最先在齿轮加工过程中运用了精密模锻技术,之后各国的学者把研究主要集中在模锻工艺以及模具结构的改进上[5]。各国学者对齿轮成形工艺的不断研究,为齿轮的加工方法提供了大量的理论依据。

日本的两位科学家Kondo和Ohga利用了开式模锻的思想,让锻造时金属向非零件成形区域流动来减小充型压力,他们提出了齿轮的分流锻造法,通过在不同部位增加金属流动的方向,使得毛坯金属在锻造过程中始终可以自由流动,有效降低了金属的流动压力,可以更好地充填型腔,降低成形力[6]。该工艺已经已经在实际生产中得到应用 [4]。韩国学者J.C.Choi进一步发展了分流锻造法,提出了向内分流的齿轮锻造工艺,对该方法进行了有限元模拟分析,并应用于直齿圆柱齿轮的锻造成形[7]。

山东大学的张清萍等人认真研究了日本学者提出的分流锻造法,他们在此基础上对该方法进行了改进,提出了闭式模锻向内分流的工艺,并通过实验成功验证了该方法对毛坯金属的填充性能的改善具有非常有效的作用。

田福祥提出直齿圆柱齿轮精密锻造与冷推挤结合的工艺,这种工艺是将热精锻好的齿轮进行退火处理,把齿轮表面的氧化皮去除掉,再把齿轮放到压力机上进行挤压、精整齿面,使用该工艺生产的齿轮,精度可达9级以上。

德国学者Th.Herlan提出了一种新的工艺方法,先将坯料进行温锻,然后将齿轮进行磷化、皂化处理,再进行精度更高的冷锻,这样制造出来的齿轮精度比较高,质量比较好。

山东大学的李立对闭塞式冷精锻进行了深入的研究,他利用UG软件对零件图,锻件图,模具进行了建模,并用DEFORM软件进行了模拟分析,他发现了模具和锻件都有弹性回复的现象发生,他通过MATLAB软件将弹性回复的余量加到模膛中去,这样,使得锻件的精度更高[8]。

重庆工贸职业技术学院的夏源通过比较不同的齿轮制造工艺和我国的生产现状,得出了尽量减少个人的经验,多利用理论知识改进工艺的见解。

第2章 直齿锥齿轮的模锻工艺设计

直齿锥齿轮有多种制造工艺,需要进行分析、比较,然后确定一种最适合本设计的工艺方案,然后根据所选工艺进行锻件图的设计,模膛的设计,成形设备的选择等。

2.1工艺方案的分析、比较与确定

首先是开式模锻和闭式模锻的选择,两者各有优缺点,开式模锻会产生飞边,需要后续的切边工艺,但飞边槽对金属造成足够大的横向阻力,可以促使模膛充满[9]。闭式模锻不产生飞边,材料的利用率更高,锻件的质量相对来说要更好一点,但是闭式模锻对坯料体积的要求比较严格,没有开式模锻灵活。考虑到模膛的充填效果,本设计采用开式模锻工艺。

其次确定锻造温度。锻造温度在材料再结晶温度以上模锻的叫热锻,在热模锻中,毛坯金属需要在较高的温度下发生变形,这时的坯料塑性可以得到很好的保证,变形抗力也比较小,在压力机的压力作用下,毛坯很容易地就能充满模膛。但是温度高了,会导致坯料表面发生强烈的氧化作用产生大量的氧化皮,使得工件的尺寸精度和表面质量降低[10]。冷锻是在室温下进行的锻造工艺,由冷锻工艺生产的工件形状和尺寸比较精确,尺寸精度和表面质量比较好,避免了由于热胀冷缩带来的误差,但是冷锻由于温度太低,导致坯料的塑性很差,变形抗力很大,所以冷锻工艺只适合于生产比较小,形状比较简单的锻件。温锻的温度介于热锻和冷锻之间。温锻工艺既克服了冷锻工艺坯料塑性差,变形抗力大,零件复杂程度小的缺点,也在一定程度上克服了热锻工艺由于温度太高引起的坯料表面强烈氧化而导致的尺寸精度低和表面质量差的缺点,同时也继承了冷锻和热锻的优点。随着工件的复杂程度和质量要求的增加,单纯的一种温度下的锻造已经不能满足要求。可以选择不同温度锻造缝合来共同完成一个工件的锻造。由与本设计的零件是锥齿轮,形状较为复杂,尺寸较大,综合考虑,预锻采取热锻,终锻采取温锻的工艺。

综上工艺方案,本着尽可能提高锥齿轮的力学性能、重要表面的质量、服役的时间,以及设备条件、模具寿命和经济性的原则,本设计锥齿轮成型工艺选用预锻开式热模锻,终锻开式温模锻的成形工艺。

整个工艺流程为:下料→车削外圆、除去表面的铁锈等缺陷→加热→制坯→预锻→冲孔、切边→酸洗(或喷砂)→镗孔、车背锥面→热处理→喷丸→磨内孔、磨背锥面。

2.2锻件图设计

锻件图的设计依据是零件图,在零件图上根据锻造工艺改变其形状和尺寸,锻件的各项数据基本上在锻件图上基本上都能找到。这些数据有锻件的材料、形状、尺寸、公差,机械加工余量、热处理方法等[11]。

2.2.1确定分模位置

模锻件一般是在两个或两个以上模块中成形,分模面是组成模膛的各模块的分合面。

对于开式模锻,确定分模面的主要原则是:(1)使得模锻件能够比较容易地从模膛中取出,一般把投影面积最大的那个面作为分模面。(2)选择的分模面面要保证有错移发生时能及时发现。(3)为了使锻模制造的时候更简单,尽可能使分模线为直线 [12]。

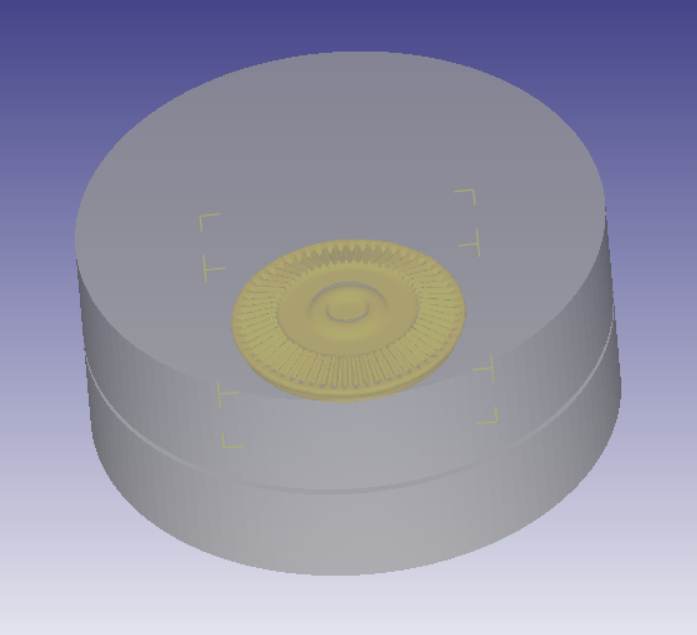

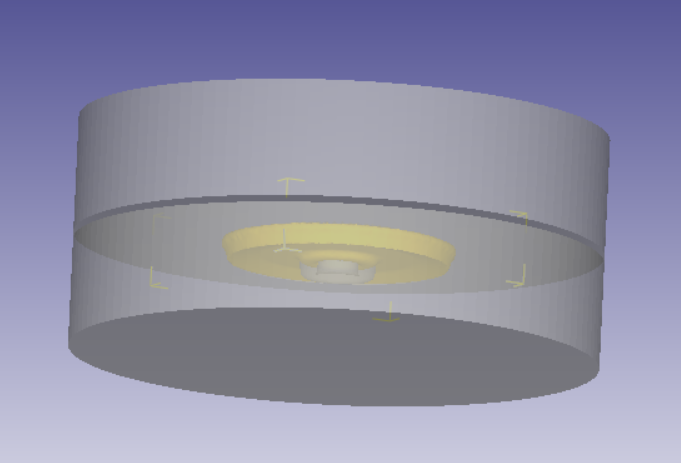

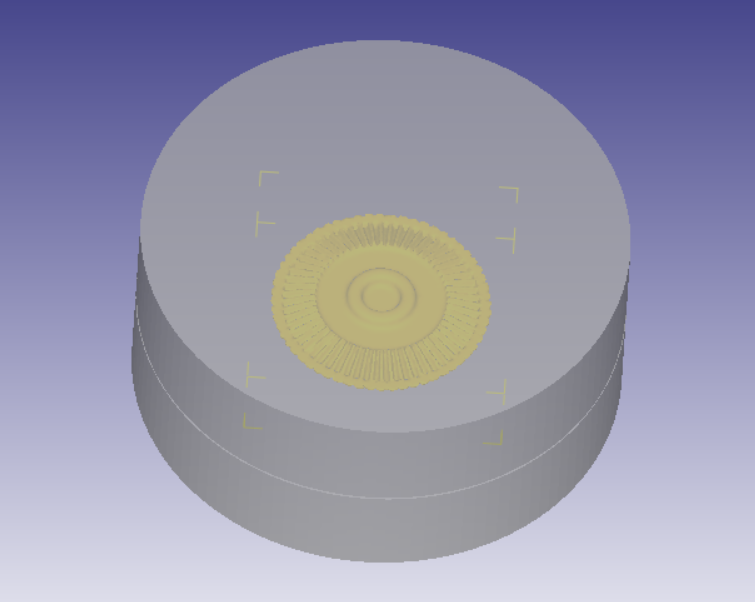

本设计的锥齿轮的分模面如图2-1所示。分模面由数个面构成,锥齿轮的最大截面、背锥面,以及齿形的背部各面相互连接共同构成分模面。该分模面的选取符合分模面选取的各项原则,是合理的分模面。

图2-1直齿锥齿轮分模面

2.2.2模锻件的加工余量和公差

模锻件一般不能直接服役,需要将模锻件进行机械加工才能成为可以服役的合格零件,这就需要在模锻件上留有合适的机械加工余量和公差。而模锻件的机械加工余量和公差的选取取决于模锻件的形状复杂程度、成品零件的精度要求,模锻件的材质、模锻的设备、工艺条件、热处理变形量、校正的难易程度、机械加工工艺和设备等。

本设计锻件的质量约为3.2kg,锻件材料为20CrMnTi,材质系数为M1级。锻件的形状复杂系数:锻件的质量与其外廓包容体质量的比值,即:

形状复杂系数为C2级,属于一般件(表2-1),再由相关文献的表2-4查得:径向公差及极限偏差为,高度公差及极限偏差为,查相关文献的表2-2得锻件的内外表面的机械加工余量为1.7~2.2mm,取2mm[11]。查相关文献的表2-3得锥齿轮中间孔的单面加工余量为2mm[12]。

2.2.3模锻斜度及圆角半径

为了使锻件能够容易地从模膛中取出来,一般的锻件都应该设有模锻斜度。如果锻件本身具有足够大的模锻斜度就不用额外设置模锻斜度了,如果自身没有足够大的模锻斜度,则需要额外设置。根据锻件的不同位置,会有不同的斜度要求,但是为了模具的制造方便,尽量选用统一的模锻斜度[12]。如果模锻斜度过小就应该设置顶出装置,如果模锻斜度够大就不用设置顶出装置,锻件的尺寸之比和材料种类也会影响到模锻斜度的选取,查相关文献的表4-5可知本设计的外模锻斜度α为3°,内模锻斜度β为5°,为了保证模锻斜度的统一,设置模锻斜度为5°[11]。

模锻件上难免会有明显的棱,这些地方在锻造时不好充型,而且还容易使应力过大。可以在模膛上有棱,有缺口的地方导一下圆角,使得金属更好地流动[13]。通过这种方法可以降低不光滑部位的应力大小,有利于延长模具的寿命,有利于毛坯金属充满模膛。圆角半径的大小对工艺性有很大的影响。

外圆角半径用r表示,内圆角半径用R表示。

零件相应处的圆角半径或倒角。内圆角半径R=(2~3)r。取内圆角半径为6mm,外圆角半径为3mm。

2.2.4冲孔连皮

本设计的锥齿轮上有5个孔,中心轴上的大孔直径为38mm,深度为40mm。轮辐上有4个孔,每个孔的直径都为为20mm,深度为12mm。因为轮辐上的4个孔的直径都小于25mm,所以不用锻出。直径大于25mm的孔,应该锻出有斜度和连皮的孔,在对锥齿轮模锻工艺的研究中发现,当孔的直径比较大,需要将其锻出时,连皮的位置对齿形的充填情况有着比较大的影响,连皮的位置在距离齿形一侧的端面的高度为锻件高度的0.6倍时,金属在齿形部位更易流动。连皮的厚度,d为孔的直径,计算得h=7.6~11.4mm,冲孔连皮的厚度取10mm。

2.2.5技术条件

有了上述参数就可以绘制出锻件图,在图上没有办法表示的,可以在技术条件上标注。本设计的锥齿轮的技术要求为正火处理220~250HBW,允许的错差量为0.8mm,残留的飞边公差为0.6mm。

2.2.6绘制锻件图

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

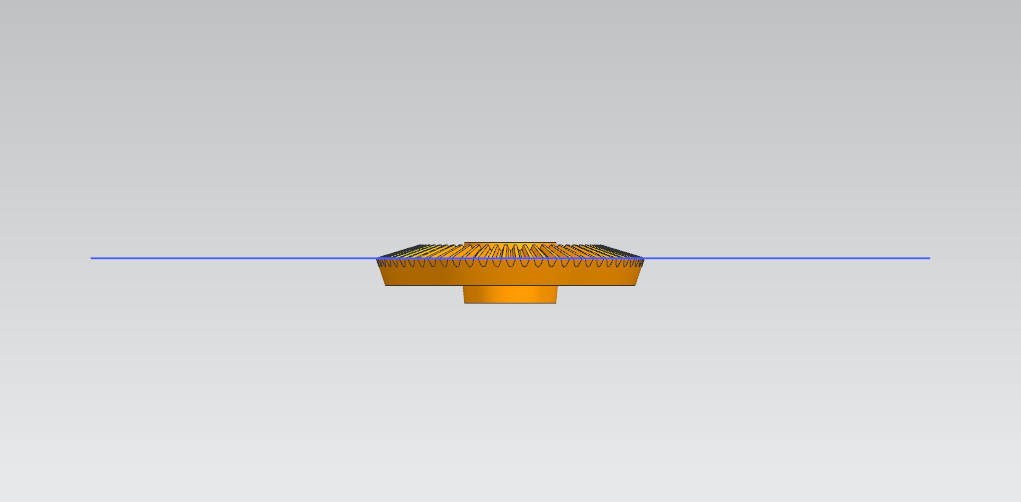

相关图片展示: