T型接头焊接顺序对残余应力和变形的影响毕业论文

2020-04-06 13:14:59

摘 要

对焊接质量有影响的一般是焊接完成之后形成的温度场和残余应力场。在很长的一段时间内,人们对焊接过程做了许多的研究特别是焊接后形成的温度场和残余应力场,当然研究的主要目标是如何完成对它们的定量计算以及运用何种方法去控制甚至消除他们。但是由于在实际的焊接过程中,焊接的工艺过程和焊接时的外部环境是比较复杂的,所以依然会存在许多焊接的残余应力和焊接变形的相关问题去解决。

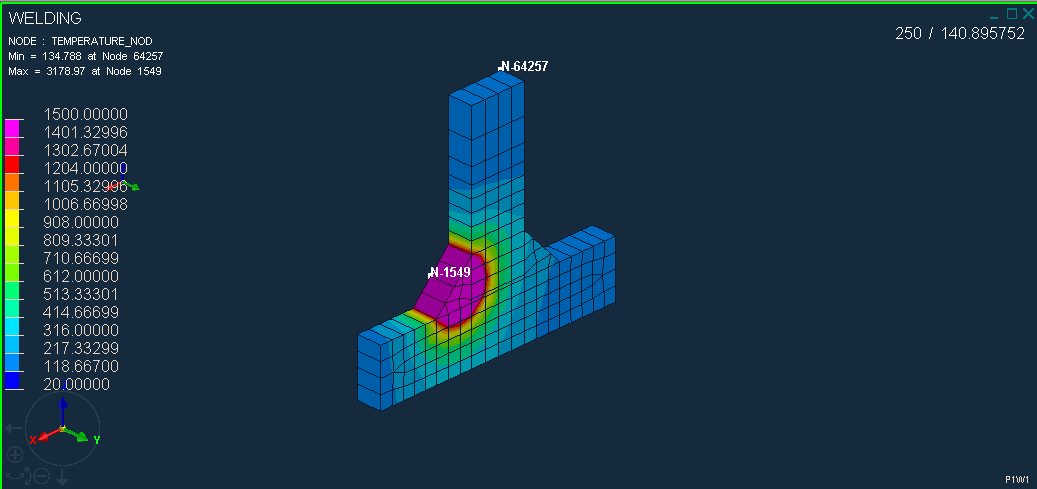

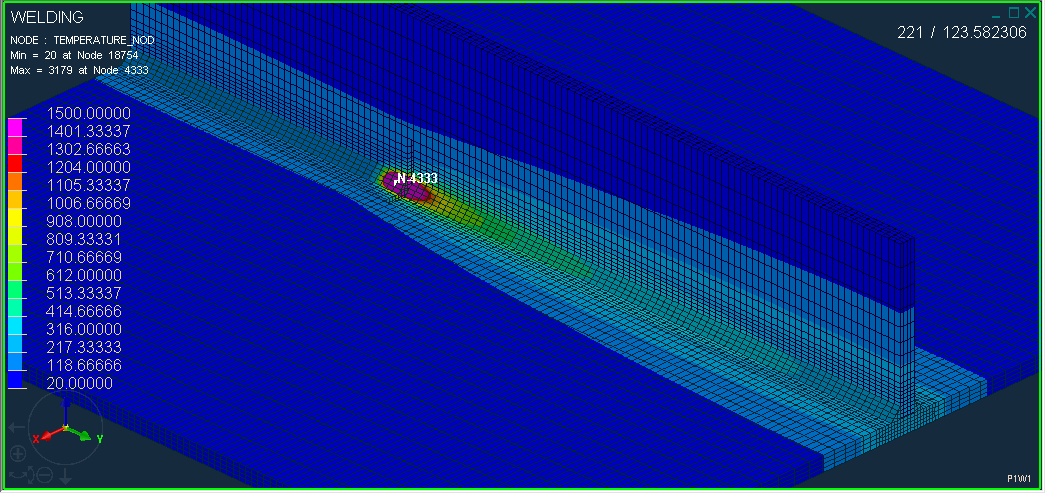

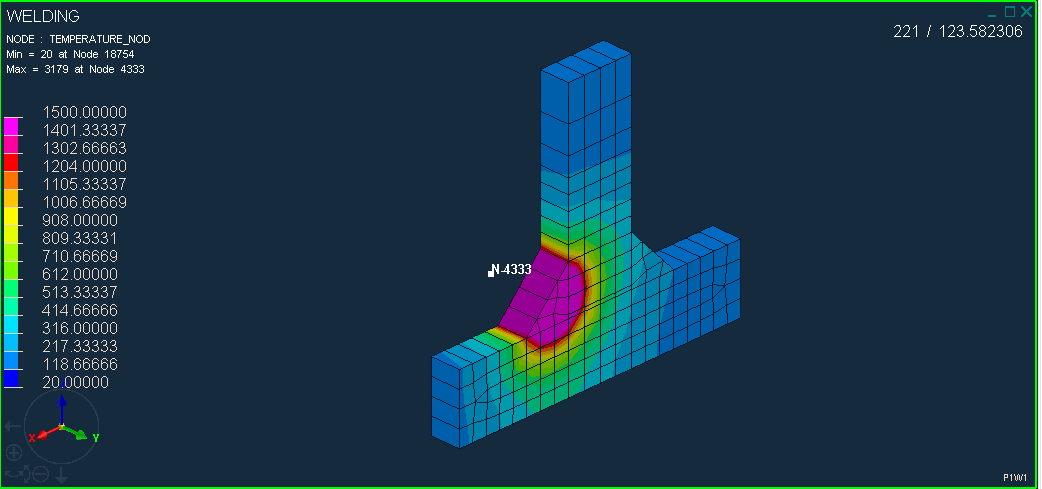

在本论文中使用基于有限元模型的数值模拟来研究焊接顺序对将加强筋板焊接到钢板时产生的残余应力和变形的分布的影响以及温度场的影响。该模拟包括顺序耦合热和结构分析,使用visual mesh建立有限元模型以及专业焊接软件sysweld来模拟计算结果。焊接过程中的温度场和焊接引起的残余应力和变形场由sysweld软件模拟计算得出,将得出的结果与现有文献的实验结果进行比较。研究了四种不同焊接顺序的T型接头对整个模型温度分布、残余应力和变形的影响。讨论了它们的整体变形和在各个方向的变形。介绍了有关焊接顺序的适当结论和建议。因此,在模拟试验结果的基础上设计合理的焊接结构和焊接顺序,有利于降低焊接结构的焊接残余应力,有利于提高焊接结构的可靠性。

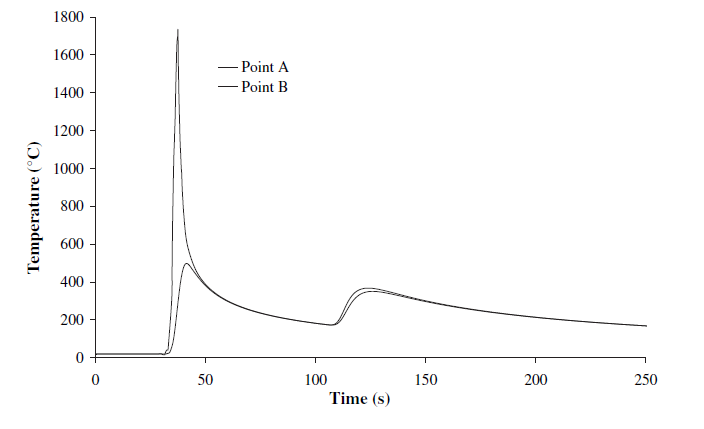

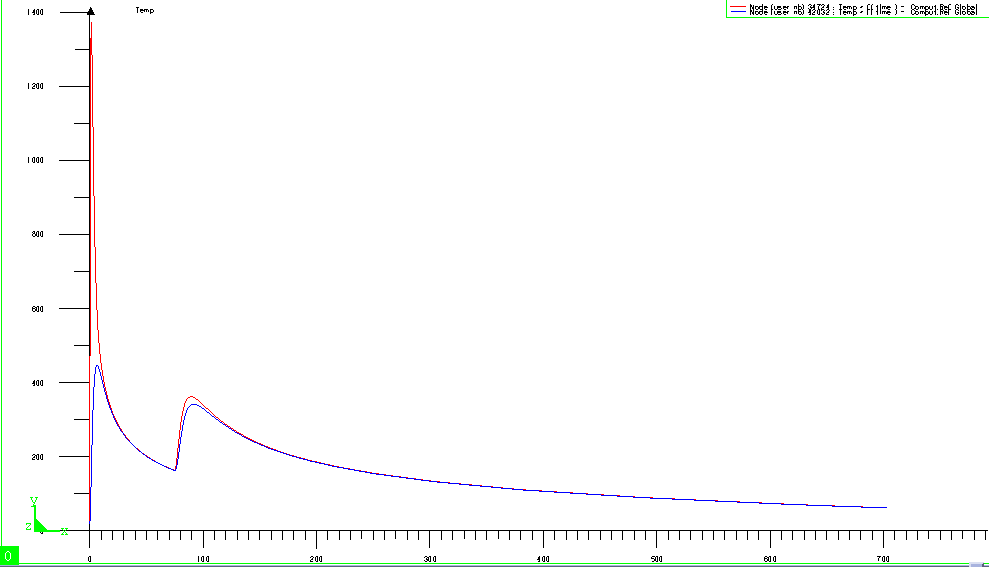

经研究表明:第一种焊接顺序的温度场基本与文献1中吻合,模型的建立比较合理,焊接顺序对残余应力的分布也没有显著的影响,但会影响残余应力的峰值。焊接变形方面第二种焊接顺序导致板的纵向变形最大。

关键词:有限元;焊接顺序;残余应力

Abstract

The influence on the quality of welding is generally the temperature field and residual stress field formed after the welding is completed. For a long period of time, people have done a lot of research on the welding process, especially the temperature field and residual stress field formed after welding. Of course, the main goal of the study is how to complete the quantitative calculations and how to control them. Even eliminate them. However, in the actual welding process, the welding process and the external environment during welding are more complicated, so there will still be many problems related to welding residual stress and welding distortion.

In this paper, numerical simulation based on the finite element model is used to study the influence of welding sequence on the distribution of residual stress and deformation generated when welding stiffeners to steel plates and the influence of temperature field. The simulation includes sequential coupled thermal and structural analysis. The visual mesh was used to create the finite element model and the professional welding software sysweld to simulate the results. The temperature field and welding-induced residual stress and deformation field in the welding process were calculated by sysweld software and the results obtained were compared with the experimental results in the existing literature. The effects of four different welding sequence T-joints on the temperature distribution, residual stress and deformation of the entire model were studied. Discussed their overall deformation and deformation in all directions. Introduced appropriate conclusions and recommendations on welding sequence. Therefore, designing a reasonable welding structure and welding sequence on the basis of simulated test results will help reduce the welding residual stress of the welded structure and improve the reliability of the welded structure.

The study shows that the temperature field of the first welding sequence is basically consistent with that in literature 1. The establishment of the model is reasonable, and the welding sequence has no significant effect on the distribution of residual stress, but it will affect the peak value of the residual stress. The second welding sequence in terms of welding deformation leads to the greatest longitudinal deformation of the plate.

Keywords: finite element; welding sequence; residual stress

目录

第1章 绪论 6

1.1选题背景及研究意义 6

1.2 国内外研究现状 6

1.3研究内容与技术方案 7

1.3.1 基本内容 7

1.3.2 研究目的 9

1.3.3 技术方案 9

第2章 有限元模型及热源参数校核 10

2.1 有限元模型 10

2.2 焊接热源参数校核 10

2.2.1 双椭球热源 10

2.2.2 基于sysweld确定双椭球热源模型参数 11

第3章 焊接温度场分析 13

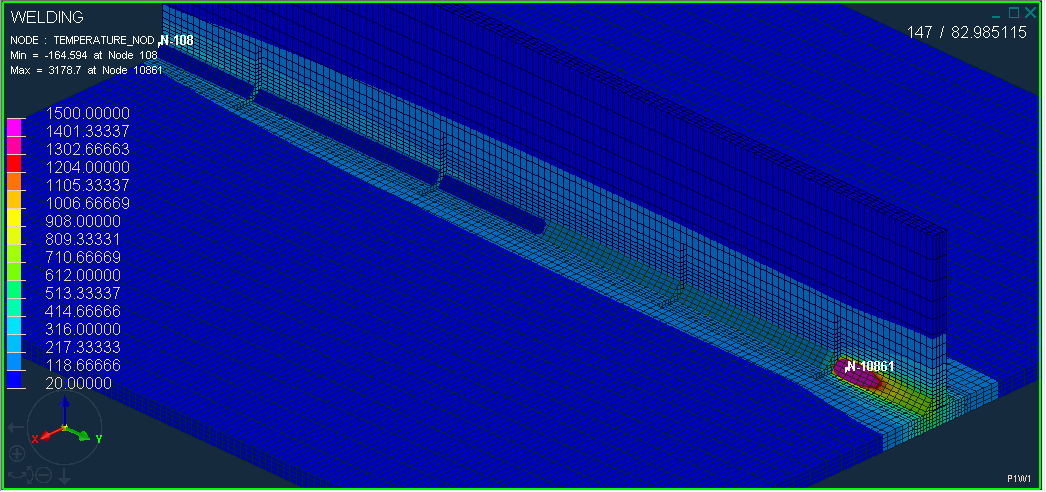

3.1第一种焊接顺序的温度分布 13

3.2 焊接热循环曲线模拟结果与实验结果对比 14

第4章 焊接应力与变形分析 16

4.1 焊接应力分析 16

4.1.1 焊缝处残余应力分析 16

4.1.2 横向和纵向应力分析 18

4.2 焊接变形分析 23

4.2.1 板的Z向变形 24

4.2.2 底板的上下表面横向收缩 25

4.2.3 角变形 28

4.2.4 腹板的横向变形 29

第5章 结论 30

参考文献 31

致谢 33

第1章 绪论

1.1选题背景及研究意义

气体保护金属极电弧焊(GMAW)工艺已成为连接钢结构部件的常用方法,也是造船业中最常用的连接方法。 电弧焊接依靠在一定量的基体金属熔化的接头处的剧烈局部加热并与来自焊接电极的附加金属熔合。 剧烈的局部加热导致焊接部件严重的热梯度,并且随后的不均匀冷却会产生残余应力和变形。 在造船中使用的块装配方法中,变形可能尤其成问题。焊接部件的过度变形会导致部件错边,并且通常需要昂贵的补救措施,如火焰矫直和冷弯以将失真减少到可接受的水平。

焊接残余应力场是影响构件焊接质量和生产率的最重要因素之一。焊接残余应力对构件的安全运行有着很大的影响,以往常常通过试验研究获得其分布规律,然而焊接过程的瞬息万变使得获取准确的数据十分困难 [2,3,15]。如今的科技得到很大程度上的发展,在计算方面也是更加的精细,能够对很细化的有限元模型进行计算。所以采用更加先进的有限元数值模拟技术能够实现对比较复杂的焊接过程的模拟计算,最终能够得到焊接应力与变形的一些分布情况,进一步能够选取更加优良的焊接结构和工艺参数[4]。本课题所选择的软件为sysweld。本课题研究的目的采用数值模拟手段研究焊接顺序对焊接变形的影响,将模拟结果与文献[1]实验结果对比,验证模型的正确性。

1.2 国内外研究现状

有关焊接有限元模拟技术,有许多这些方面的研究,鹿安理等人研究表明T 形接头焊接时,焊缝以及附近区域获得的是残余拉应力,且最大值位于热影响区,在焊缝两端表现为残余压应力[1,8],薛小龙等人用三维实体单元, 在考虑了材料物理性能随温度和相变的影响, 采用内部热生成的加载方法模拟焊接热源的移动 ,运用单元生死技术模拟多道焊过程[5]。宗培等人从分段焊,多道焊,多段焊与多层焊的焊接顺序对简单T型接头焊接残余应力场的影响进行了研究[6]。王立平等人指出分段焊接比直通焊可以形成相对均匀的加热过程,从而降低焊接残余应力,减少了残余变形[10]。廖孟安等人在设计的非线性有限元软件从焊接顺序对简单T型接头焊接残余应力和变形的影响进行了研究,得到了不同焊接顺序下焊接残余应力和变形分布[11]。影响焊接接头的温度场和应力场模拟精度与焊接热源模型的选取、有限元模型精度及分析软件有关。在有限元模拟中,有多种热源模型可供选择,例如高斯热源、双椭球热源、均匀分布热源。双椭球分布热源模式为体热源,热流密度函数复杂,参数较多,可较好的反应焊接电弧的功率密度分布,热源参数的确定对热流密度分布有着决定性的影响,参数选取的合适与否是数值模拟成败的关键[7,13,14]。仿真技术已成为早期预测产品设计、加工工艺性能、实际使用中可能产生问题的主要手段之一。焊接模拟软件比较多,如通用的ansys, abaqus、marc等软件,也有专用的焊接模拟软件,如sysweld、simufact.welding等,SYSWELD已经成为焊接、热处理、焊接装配工艺模拟的先导。它综合考虑了材料性能,设计因素,工艺条件。能够揭示出包含在焊接、热处理、焊接装配中的复杂物理现象,从而降低产品成本和焊接结构的重量,能通过SYSWELD焊接模拟指出所有物理作用引起的构件变形和焊后残余应力,在产品设计最初阶段保证最大安全性,并控制加工工艺[12]。

1.3研究内容与技术方案

1.3.1 基本内容

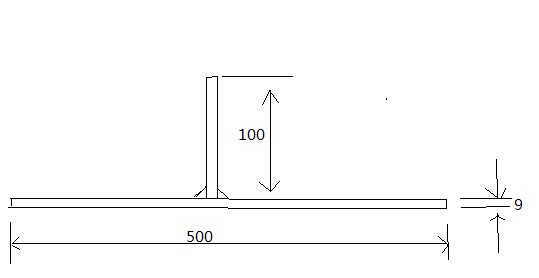

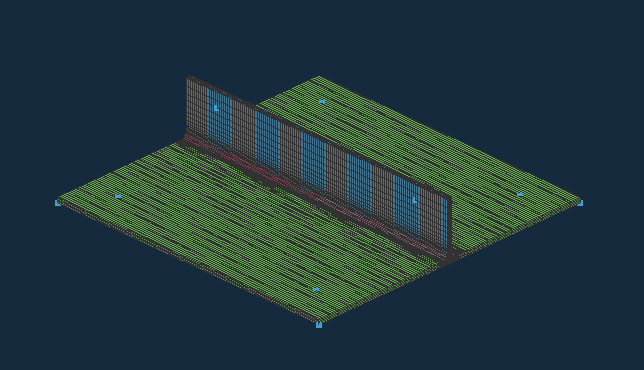

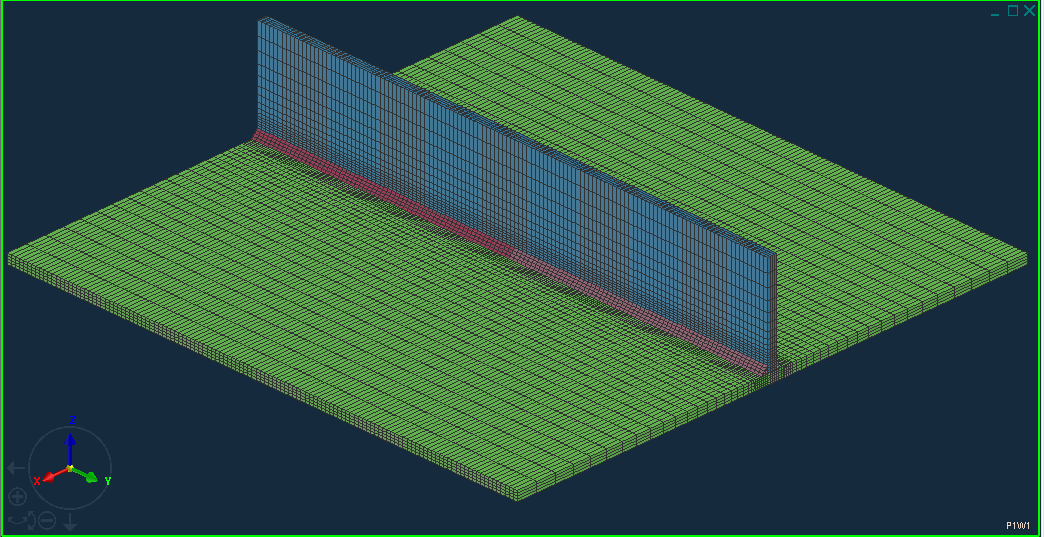

(1)建立T型接头的有限元模型及网格,用visual mesh软件建立T型接头的三维有限元模型及网格,材料为S355J2G3钢,化学成分如表1-1所示。底板的尺寸为长500mm,宽500mm,高9mm,加强筋板尺寸为长500mm,宽100m,高9mm。焊缝的焊脚尺寸为6mm,如图1-1所示。在网格划分中,因为在实际的焊接过程中,随着焊接热源的移动,热源的周围即焊缝的周围在焊接过程中所形成的温度场和应力场的变化肯定是比较大的,而且本次论文所选用的材料尺寸也是比较大的,所以本次论文中在划分网格时对网格的最小尺寸也相应的取较大一点的值。因此在靠近焊缝边缘采用较密集的网格,在最小网格尺寸上我们定为2mm,在远离焊缝过程中采用较稀疏的网格,最大网格尺寸我们定为20mm,最终以达到需要的精度要求。本课题模拟研究采用的是焊接效率为0.8的CO2气体保护焊,焊接参数如表1-2所示。

图1-1 T型接头尺寸图

表1-1 S355J2G3钢化学成分(%)

C | Si | Mn | S | P |

lt;=0.2 | lt;=0.55 | lt;=1.60 | lt;=0.035 | lt;=0.035 |

表1-2 焊接工艺参数

电流(A) | 电压(V) | 焊接速度(mm/min) |

270 | 29 | 400 |

(2)建立热源模型,有限元分析中热源模型主要有高斯热源,双椭球热源和均匀热源模型,双椭球热源模型能更好的模拟焊缝熔合区的形状和温度场分布。所以本课题选用双椭球热源模型,校核热源模型的方法主要是使实际的熔池与模拟出的焊缝熔池相吻合,在sysweld热源校核模块中不断的调试相关参数以观察熔池情况,找到与实际最相符的熔池尺寸的对应热源模型的参数保存至函数库,之后在visual mesh中进行计算时可以直接调用该热源模型。

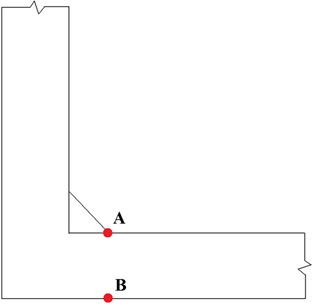

(3)边界条件,初始温度设为20℃,我们所施加的位移边界条件,要满足在整个的计算过程中有限元模型要处于不能移动的环境下,但是又不能使有限元模型在焊接的过程中的应力的自由释放和变形受到阻碍,所以T型接头的约束条件如下图1-2所示,底板上表面的约束为z向约束,腹板上面的约束为x方向的约束。焊接过程中工件表面与周围环境的热交换以对流方式进行。

图1-2 边界条件设定

1.3.2 研究目的

(1)以其中一种焊接顺序进行模拟,并将模拟结果与实验结果相对比,验证所建模型的正确性;

(2)研究不同焊接顺序对焊接完成后形成的温度场的影响;

(3)研究不同焊接顺序对焊接完成后的残余应力和变形的影响;

1.3.3 技术方案

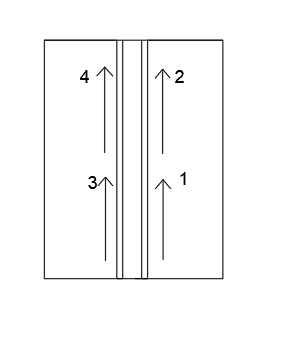

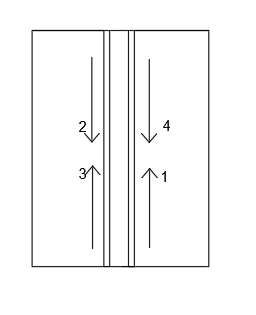

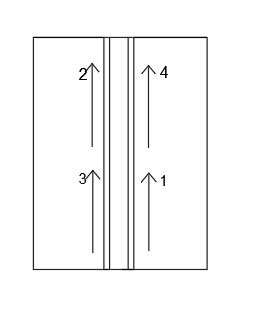

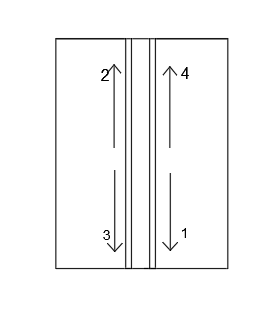

(1)所设计的焊接顺序如图1-3所示,其中第一种焊接顺序与实验条件一致。

a b c d

图1-3 焊接顺序设计

(2)利用sysweld软件,导入有限元模型,先初步确定热源参数,进行热源校核,然后根据校核后的热源参数进行计算,并与实验结果对比。

(3)研究不同焊接顺序下温度场和应力场的变化情况,得出结论。

第2章 有限元模型及热源参数校核

2.1 有限元模型

本论文所采用的T型接头模型主要由9mm厚底板,9mm厚筋板及四道圆角焊缝组成,底板与筋板在焊前有0.5mm的间隙。划分网格主要采用的是均匀划分,综合考虑计算精度和计算速度问题,而且工件较大,远离焊接区的地方热影响较小,所以焊缝处单元尺寸较小,设为2mm,远离焊缝处单元尺寸逐渐增大。模型中焊缝有四条,按照不同的焊接顺序依次焊接且各焊道之间无冷却时间。由于在计算时采用的是sysweld软件,而sysweld软件的缺点之一就是计算速度比较慢导致计算时间比较长,所以为减小计算的强度和计算时间我把腹板的高度设置为100mm。

图2-1 有限元模型

2.2 焊接热源参数校核

2.2.1 双椭球热源

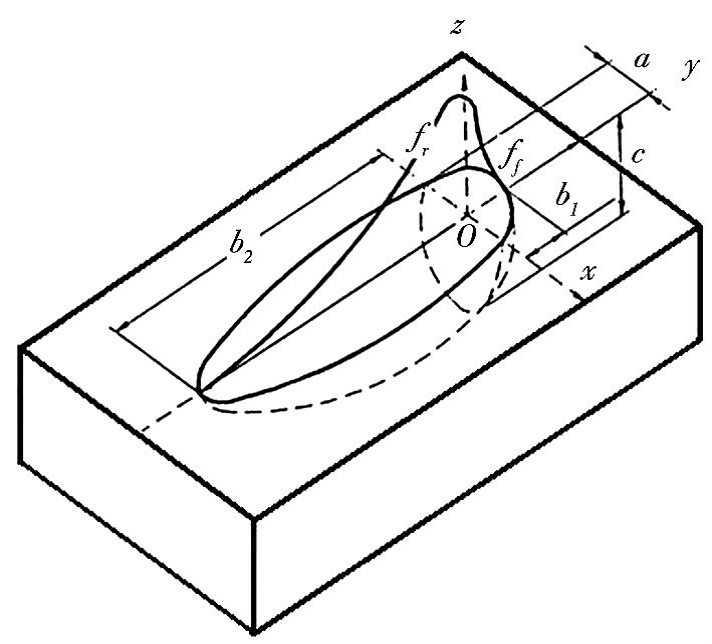

双椭球分布热源模式为体热源,热流密度函数复杂,参数较多,可较好地反映电弧焊焊接电弧的功率密度分布,使用双椭球焊接热源所计算得到的结果比高斯焊接热源得到的结果要更加准确,在焊接热源中其热流密度分布对焊缝的成型有至关重要的影响,而双椭球热源模型中影响热流密度的主要因素是热源的形状参数,所以可以说数值模拟是否能够得到成功主要看双椭球热源模型的形状参数选取的是否合适。但就当前的研究状况来看,并没有一个确切的公式能够准确的确定双椭球热源形状参数值,目前对得到热源分布参数的值的方法只有不断的进行试算,通过不断的尝试和模拟得到较为理想的形状参数值。

Goldak 等人提出的双椭球( double ellipsoid,DE) 热源模型认为,焊接电弧加热斑点的热源功率密度的分布是以双椭球移动热源模型来描述的,作用于工件上的体热源沿轴分成前、后两部分。模型分成前后长度不同的两部是为了能更好地模拟出焊接过程中移动热源的前端和后端不同的温度梯度分布( 前端较陡,后端较缓)。模型沿y 轴前、后半部分的椭球内部热流密度分布为:

) ygt;=0 (1)

) ylt;0 (2)

式中: 有效热输入Q = ηUI( I 为焊接电流,U 为电弧电压,η 为焊接热效率) ,,分别为总的输入功率在熔池前后两部分的能量分布系数。 =2,=b1/(b1 b2),b2/(b1 b2);a,b1,b2,c分别为双椭球热源形状参数。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: