高强度钣金结构的电磁脉冲校形外文翻译资料

2022-07-20 20:18:56

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

Journal of Materials Processing Technology 211 (2011) 909–915

高强度钣金结构的电磁脉冲校形

E. Iriondo a,1 , M.A. Gutieacute;rrez a , B. Gonzaacute;lez a , J.L. Alcaraz b , G.S. Daehn c,

a Labein – Tecnalia, Edificio 700, C/Geldo, 48160 Derio, Spain

b Faculty of Engineering, University of the Basque Country, Alameda de Urquijo, 48013 Bilbao, Spain

c Department of Materials Science and Engineering, The Ohio State University, 2041 College Rd, 477 Watts Hall, Columbus, OH 43210, USA

摘 要:本研究集中研究的是利用电磁产生的脉冲来修正两种不同几何特征因为回弹所产生的空间几何误差。一个简单的线性致动器被用来纠正简单弯曲的高强度铝合金(AA5754)和高强度钢合金(DP600)的回弹。这表明,利用电磁脉冲放电完全的修改回弹所产的误差是可能的。侧壁卷曲的缺陷是第二个应该考虑的缺陷,这是弯曲和弯曲U行通道所造成的结果。一种蛇形执行器和网型模具对纠正DP600和TRIP700高强度钢所造成的这种缺陷十分的有效。

对于高强度的(TRIP700)合金需要较高的成型能量来进行有效地形状修正。对于回弹矫正的详细机械理论理解仍然难以捉摸,但是这些结果与文献中其他的几项研究结果吻合,所以表明了这是有效的控制回弹的手段。

关键词:电磁成形、回弹、高强度钢

1 介绍

高强度金属板是减少车辆质量的重要环节,同时还提高了燃料的效率、车辆安全性和其他性能指标。在使用高强度钢来减少车辆重量方面,有令人映像深刻的示范(ASIS,1998)。现在的许多研究都应该要注重回弹,因为在成型结束的时候仍然存在弹性应变所造成几何畸变,这仍然是在车辆结构制造中使用冲压高强度薄板材料的一个重要限制。对抗回弹的经典方法包括:过度弯曲组件、使用相当大的压边力、修改冲模半径或者在成型后再加一个冲模步骤来修改正确的尺寸。但是随着不同材料性能的变化、可调的范围变窄、材料的强度增加,以上的这些方法就会变得十分的困难,甚至就是行不通。

这问题最重要的是在生产的的过程中增加了换刀具的时间并且材料的稳定性能也大大的降低了。因此不断地对错误进行调整和补偿,对于模具制造的现实规划几乎是不可能的。

本实验试图研究利用电磁矫正的方式提出一种新的解决方法来解决这一问题,即使用EM脉冲来矫正回弹修正形状。该系统在主执行器中使用非常高的电流,该电流由电容式脉冲发生器提供。主传动装置的磁场会使工件产生感应电流,执行器与工件之间就会产生很大的洛伦兹力,当该力超过了工件材料的屈服应力时,材以一料就会产生屈服变形想着冲模壁贴合。压力、冲击、微小的形状变化、感应电流和在工件加热的过程中都可能对最终的零件矫正的形状产生影响。电磁成形的理论在本卷其他部分和其他出版物中都有很好的论述(Daehn,2006)。

这个工作是通过用电磁成形的方法来纠正两种简单典型的几何形状的回弹来扩展原始的想法,包括对角弯曲和u形的部分弯曲。

2 电磁场的影响

使金属变型的力是由通电线圈的脉冲产生的强大磁场所产生的,确切的来说还不知道是什么使回弹减少了,但是回弹这种缺陷需要缓解和纠正。电圈产生的磁场可以使线圈和工件之间产生排斥的力量,在附近产生感应电流的材料中一定会引起金属的塑性变形。这种变形可以通过增加磁场效应来增强,这种效应被认为是磁场影响下(Molotskii,2000)产生了位移,从而增加了塑性。

集肤效应是一种众所周知的物理现象,当发生电流通过导体时,由于电流产生的变磁场在导体的横截面上的电流分布不均匀,电流往往集中在导体表面附近,导致电阻增加和电路的电感降低。在普遍情况下由于感应电流的影响,集肤深度低于样品的厚度。

3 实验方法

目前回弹有两个基本的问题。在u型弯折的过程中,弯曲角度的矫正,改变了回弹和弯曲的壁。后一个回弹问题一直是广泛研究的主题(Chen和Tseng,2005;Firat,2007;Karafilli和Boyce,1996)这几项研究的前两项主要提供了一种engiin-neering分析,而对Karafillis的研究侧重于粘结剂的设计,并通过厚度的张力来减缓回弹。

3.1弯角结构

使用了两种常见的高强度合金,铝合金5754(AA5754)和双相钢(DP600),并且每种材料都用了两种厚度。对于5754铝合金进行了1.0和2.0mm厚度的研究,对于DP600双相钢进行了0.8和1.95mm厚度的研究。这些被称为每个材料厚度的平均回弹角。

所用的铝分别为AA5754-1和AA5754-2,钢分别为DP600-0.8和DP600-1.95。形状和大小所有的零件都是一样的,都为170mm*100mm。采取简单的模具弯曲法,通过弯曲薄板进行成型。两种情况下,冲头的半径和模具的半径都是5mm,速度都为30mm/s,直到弯曲完成为止,弯曲完成后永徽图案叫测量仪测量,结果如图表一所示

|

材料和厚度 |

||||

|

AA5754-1 |

AA5754-2 |

DP600-0.8 |

DP600-1.95 |

|

|

回弹角(平均) |

99◦ |

93◦ |

105◦ |

96◦ |

图表1 每个材料和厚度的平均回弹角

表一所示的结果证实了材料的性质和几何形状对回弹的影响。变形下的弹性应变(流动应力与弹性模量的比值)和截面厚度的减小都促进了回弹。在这种情况下,更大的回弹是在更薄的DP600材料上。

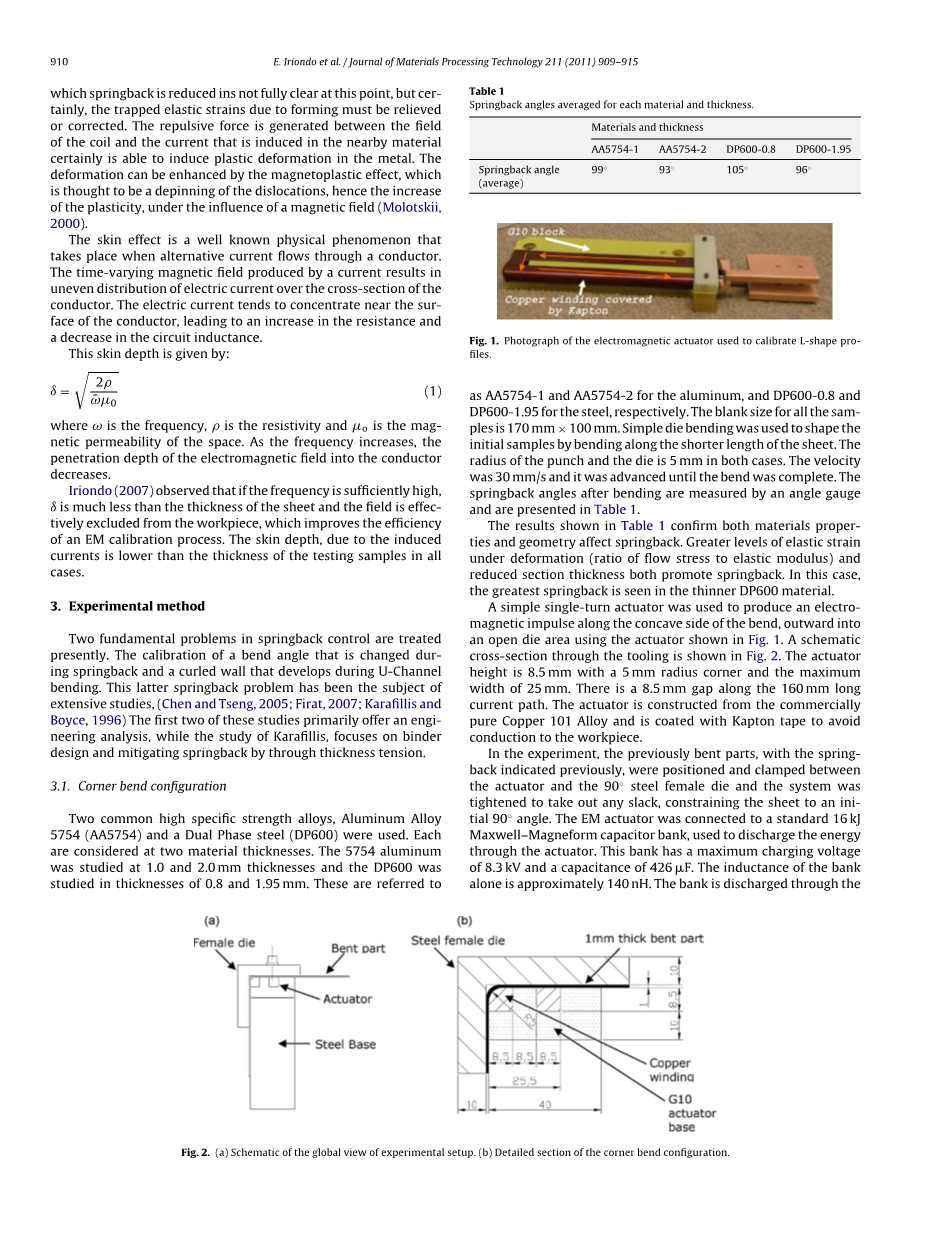

采用一个简单的单匝执行机构,在弯曲的凹侧产生磁脉冲,用如图一所示的执行器向外延伸到一个开模区域。图一显示了该工具的示意图。执行器高度为8.5mm,半径为5mm,最大宽度为25毫米,在160毫米长的电路流经上有一个8.5毫米的缺口。制动器由商业纯铜101合金制成,并涂上一层卡普顿胶带,以避免传导到工件上。

图 1 用于校准的电磁执行器的照片

在实验中,先前弯曲的部分和他所造成的回弹,被定位并且夹在执行器和90度之间。钢制的下模具和上述系统被拧紧避免有任何的松弛,将薄板限制为90度角。EM执行器连接到一个校准的16kj的max磁式电容器组,用于给执行器提供电量,其最大的充电电压为8.3kv,电容值为426F,电感系数约为140nh。这放电的线圈非常的接近工件,如图二所示。执行器与工件之间的间隙小于300m,绝缘问题有卡普顿来保障。各种不同的电荷量(以及随后的电压)都用在各种材料和各种厚度的工件上。时间是用线圈测量的。在电磁脉冲完成后,将模具移开,并通过角度测量来测量坯料的弯曲角度。

图2 (a)全球实验装置观的示意图 (b)拐角弯曲配置的详细截面

3.2 U-Channel形状修正

进行的u -通道的测试与简单弯曲使用的测试过程非常相似,并在其他地方得到了详细的说明(Iriondo, 2007)。两种钢材料的样品首先卷入U型通道形成,这产生了明显的侧壁卷曲。一个简单的执行机构和模具系统被用来试图矫正形状。下面描述了用于评估形状正确性的细节和指标。

|

材料 |

屈服强度(MPa) |

极限抗拉强度(MPa) |

延伸率(%) |

弹性模量(GPa) |

电阻率(n m) |

|

DP600 |

360 |

600 |

25 |

210 |

170 |

|

TRIP700 |

420 |

700 |

30. |

210 |

170 |

表2 DP600和TRIP700的物理属性

其中一个参数来自于深拉的操作,其产生的回弹和侧壁旋度是工具的半径,(Shih, 2005)。在这种情况下,冲压机底部和模具进入半径都是5毫米。样品采用800吨液压机,用40吨压边力压紧所有未润滑的空白处。在目前的研究中,压边力不是研究的参数,所以没有变化。然而,它却可以对回弹和侧壁卷曲产生强大的影响。

当侧壁形成时,曲率和角度也可能偏离所需的直角。采用两种距离计量方法对器件的畸变进行量化;题目给了D1和D2的标签。如图3所示,图3中所示的是工件的理想形状(也就是工件在冲压周期底部被限制的形状)。通道的高度由D1表示,目标值为81 mm。用D2测量了侧壁与垂线的偏差。对于理想的部分,D2的值为0。在无校正后,DP600的平均实验D1值为71.6 mm,而TRIP700为69.4 mm。DP600的D2值为22.1,而TRIP700为24.8 mm。这些值遵循预期的趋势,回弹通常发生在更大的强度材料。

图3 (a)为 D1和D2的照片 (b)为最终的目标几何形状。

电磁校准的在60毫米times;100毫米的面上进行操作。执行器又由商业纯铜110合金制成,具有如图4所示的蛇形几何形状。致动器的主杆有8.5 mm的方形截面,它们嵌在G-10中,由凯夫拉纤维增强环氧树脂覆盖。

图4 (a)为电磁致动器设计示意图。 (b)为与u 通道工件有关的执行器截面。

图5显示了整个成形系统。电磁执行器在通道的内部,而一个带有理想的最终形状的模具在外面。工件符合冲孔的形状,工件外表面与碳钢模具之间有大约1毫米的间隙。这个间隙是为了给金属加速的速度,使其高速撞击工件。冲击压力大到足以引起塑性变形,冲击压力可以通过适度的改变冲击速度来改变(Daehn, 2006)。

图5 为实验装置的配置。

电磁执行机构有一部分为8.5毫米times;8.5毫米,长为160毫米。为了使电流与钢制工具和压力机绝缘,在配置上引入了G10块和板,如图2(b)所示。

该系统安装在100吨MTS液压压力机机架上,并将执行机构连接到一个商业的Mangeform电容器组。该系统在8.3KV下的最大储能是60 kJ 。并用电压的变化来控制能量的变化。该电容的电容值为1.73 mF,短路电感约为40nh。这种电磁再攻击的目的是在材料中造成较小的塑性形变,并消除回弹。

用8、12、16、20、24 kJ作为每一个材料放电能量值,分别对这两种材料进行了三次重复试验。总共进行了30次校准测试。

- 结果与讨论

4.1拐角的角度校准

标定后的工件角度如图6所示,图6为较薄的5754,DP 600为放电能量的函数。这在广义上是非常相似的,最终的样本角度会随着放电能量的变化而单调递减,而角度略低于90度也是有可能的。对于钢的样品需要更大的能量(与此相关的是更大的峰值电流),这是因为钢的强度要大得多,并且具有明显的电阻率。

图6 (a) 为AA5754-1 mm厚度的角度演变 (b) 为DP600-1.95 mm厚度的

全文共9594字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[8812],资料为PDF文档或Word文档,PDF文档可免费转换为Word