GCr15凸轮片热镦锻工艺优化毕业论文

2021-03-11 22:12:47

摘 要

凸轮轴是汽车发动机的主要构件,其控制发动机气门的开闭,直接影响发动机的性能和寿命。传统凸轮轴因制造工艺复杂,紧凑性不足,人们转而发展装配式凸轮轴。装配式凸轮轴分为若干装配件,其中最重要的是凸轮片。因工作环境的影响,凸轮片需要有较高的尺寸精度和耐磨性,较小的表面粗糙度。

国内已有厂家进行装配式凸轮轴的加工制作,其凸轮片的加工工艺一般需要5-6步工序完成。本次课题以GCr15凸轮片为研究对象,进行工艺优化,设计出3步工序即可加工出凸轮片的加工方法,加工步骤为:预锻、终锻、冲孔。本工艺设计思路分为设计、模拟、优化。根据零件形状尺寸,由体积不变准则设计终锻件、预锻件、坯料。进而按加工步骤模拟,分析模拟过程,找出模拟过程的缺陷。通过分析缺陷产生的原因,提取影响因素进行优化,控制单一变量获得最佳参数,进行凸轮片热镦锻全过程模拟,得到符合要求的终锻件。通过工艺优化,获得影响缺陷的各因素的最优参数:

(1)热镦锻过程中摩擦系数取0.3。

(2)预锻件大端小端高度差取0.4mm。

(3)P4点所在斜面绕轴线旋转角度为161°。

(4)坯料高径比为2.1。

(5)坯料沿y轴移动距离为1.5mm。

关键词: GCr15凸轮片 热镦锻 坯料 预锻 终锻 模拟 优化

Abstract

Camshaft is the main component of the car engine, which controls the engine valve opening and closing, a direct impact on the engine performance and life. Traditional camshaft due to the complex manufacturing process, compact enough to turn the development of the assembly cam. The mounting camshaft is divided into several mounting parts, the most important of which is the cam piece. Due to the influence of the working environment, the cams need to have high dimensional accuracy and wear resistance, and smaller surface roughness.

China has been manufacturers of assembly-type camshaft processing production, the camber's processing technology generally need 5-6 steps to complete the process. This course takes GCr15 cam piece as the research object, carries on the craft optimization, designs the 3 step process to process the processing method of the cam piece, the processing step is: pre-forging, final forging, punching. The process design ideas are divided into design, simulation, optimization. According to the shape and size of the parts, the final forging, the pre-forging and the blank are designed by the volume constant. And then according to the processing steps to simulate and analyze the simulation process to find out the defects of the simulation process. By analyzing the causes of the defects, the factors influencing the factors are optimized, the single variables are controlled to obtain the best parameters, and the whole process of the cam sheet hot forging is simulated to obtain the final forgings.Through the process optimization, the optimal parameters of the factors affecting the defect are obtained:

(1) the thermal upsetting process of friction coefficient of 0.3.

(2) pre-forging large end small end height difference of 0.4mm.

(3) The point at which the P4 point is located is 161 ° about the axis.

(4) The blank height ratio is 2.1.

(5) The movement distance of the blank along the y-axis is 1.5 mm.

Key Words: GCr15 cam piece hot upsetting blank pre-forging final forging simulation optimization

目录

第1章 绪论 1

1.1 研究背景 1

1.2 国内外研究现状 2

1.3 课题研究的目的与意义 3

1.4 设计总思路 3

第2章 工艺设计 5

2.1 终锻件的设计 5

2.1.1 终锻件设计思路 5

2.1.2 凸轮片形状、尺寸 5

2.1.3 终锻件的确定与建模 5

2.2 终锻上、下模的设计 6

2.2.1 终锻上模的设计与建模 6

2.2.2 终锻下模的设计与建模 6

2.3 预锻件的设计 8

2.3.1 预锻件的设计思路 8

2.3.2 预锻件形状的设计与建模 8

2.4 预锻上、下模的设计 9

2.4.1 预锻上模的设计与建模 9

2.4.2 预锻下模的设计与建模 10

2.5 坯料的设计 10

第3章 镦锻过程的模拟 12

3.1 终锻过程的模拟 12

3.1.1 终锻模拟的步骤 12

3.1.2 终锻模拟过程 12

3.1.3终锻模拟分析 16

3.1.4 终锻模拟过程出现的缺陷 19

3.2 预锻过程的模拟 19

3.2.1 预锻模拟的步骤 19

3.2.2 预锻模拟过程 20

3.2.3预锻模拟分析 21

3.2.4 预锻模拟过程出现的缺陷 22

第4章 工艺优化 23

4.1 终锻过程工艺优化 23

4.1.1 终锻过程模拟缺陷分析 23

4.1.2 终锻过程影响因素分析 24

4.1.3 终锻过程模拟优化 24

4.1.4 终锻过程工艺优化检验 27

4.2 预锻过程工艺优化 27

4.2.1 预锻过程模拟缺陷分析 27

4.2.2 预锻过程影响因素分析 27

4.2.3 预锻过程模拟优化 28

4.2.4 预锻过程工艺优化检验 29

4.3 凸轮片加工全过程模拟 30

第5章 结论与展望 32

5.1 结论 32

5.2 展望 32

第1章 绪论

1.1 研究背景

近年来,随着我国汽车工业的迅猛发展,对其零部件的质量、性能、寿命要求越来越高。发动机是汽车的核心机器,而凸轮轴是汽车发动机的重要传动构件,它对气门的开启和闭合的控制有着重要作用,并且对发动机的使用性能与寿命有着直接影响。[1]所以,凸轮轴的开发、研究、设计在发动机的设计与制造中占有十分重要的位置。因为工作环境的原因,凸轮轴会产生较高的转速,需克服凸轮与挺杆间可能存在的磨损、胶着、点蚀等情况。因此,对凸轮轴而言,其不同的部分需要达到不同的性能。例如,凸轮部分往往要求外硬内韧,达到耐磨的目的;轴颈部分要求滑动性能好;芯轴部分要求有一定的刚性、弯曲性能、扭转性能。[2]

如今,汽车工业发展愈加迅猛,汽车发动机的技术含量也不断提高,人们对凸轮轴也不断提出更高的要求,在保证凸轮轴各部分性能和安全的情况下,人们还希望凸轮轴结构更加简化,更加轻量化。在人们的期待下,原来的传统一体式凸轮轴的弊端逐渐显现出来,因为一体式的制造方式的制约,凸轮轴各部分的性能很难保持不同,排列难以紧凑,因为加工过程会产生很大的切削量,造成了材料的浪费,同时也造成了产品质量过重,加工工艺复杂,生产成本较高的问题。

总结起来,传统凸轮轴的主要缺点如下:(1)不能对各个部分进行性能最大化设计和利用。因为工作位置以及作用的不同,要求凸轮、轴颈、芯轴等部分有不同的性能,如果使用单一材料制造,并不能把每个部分同时做到性能最优化。(2)紧凑型不够。传统一体式凸轮轴往往采取整体铸造或锻造生产得来,由于制造方法所限,很难制造出多个凸轮紧密排列的紧凑型凸轮轴。(3)加工工艺复杂,不便于高效生产。传统制造方法需大量的机械加工工序,不便于成本控制和集约化高效生产。 效率低、能源消耗大。(4)传统的凸轮轴生产方法切削量大,浪费大量材料和能源,效率低。[2]显然,传统一体式凸轮轴已无法完全满足人们的要求,近年来,凸轮轴的设计与制造逐渐从传统凸轮轴向装配式凸轮轴发生转变。

为适应凸轮轴向轻量化、功能高度集中和低成本方向发展的趋势,装配式凸轮轴自然地成为人们的研究对象。装配式凸轮轴是一种将凸轮轴分成若干装配部件,将各装配部件分别加工优化,使其达到各自工作要求,再进行整体装配组合的加工模式。装配式加工技术可分别设计加工配件,可独立生产各配件,然后进行装配。因此,装配式凸轮轴的优点就体现出来:可选择不同的材料进行配件的设计制造,凸轮轴的结构可多种多样以满足生产要求,实现凸轮轴的轻量化,降低成本和能源浪费,同时提高凸轮轴各方面的性能,降低了凸轮轴的加工难度。装配式凸轮轴的加工制造有三个关键技术环节:凸轮精密成形、分体部件联接技术、数控装配技术。采用精密成型方法做出的装配部件精度、表面粗糙度都能达到要求,有利于后续加工过程的进行。[3]

1.2 国内外研究现状

20世纪90年代到现在,装配式凸轮轴已经有了很大的发展,制造工艺种类繁多,零件性能有很大提高,既经济又实用,且应用范围在进一步扩大,极大地促进了汽车发动机的发展。[4-6]目前,装配式凸轮轴制造技术已经得到众多国内外企业,特别是一些汽车厂家的大量关注。在美国、日本等汽车制造大国里,一些汽车制造商开始尝试进行装配式凸轮轴的加工装配。自上世纪八十年代起,粉末烧结技术逐渐在美国和日本发展起来。美国Rover MG - F 汽车公司,用 Astaloy E 钢粉烧结而成的凸轮片用钎焊的方法完成与冷拉钢管的连接[7,8]。从上世纪九十年代开始日本柱塞环株式会社利用高耐磨损和抗点蚀的烧结合金制造凸轮坯生产装配式凸轮轴,产量已超过 750 万根。[9,10]装配式凸轮轴在国外研究使用较早,而国内的研究略晚于国外,国内企业进行凸轮轴生产加工的方法多是先采用铸造或锻造制坯,而后进行机械加工切削余料,最后运用磨床或数控磨床进行精整,以使凸轮轴型面质量和表面粗糙度达到要求。

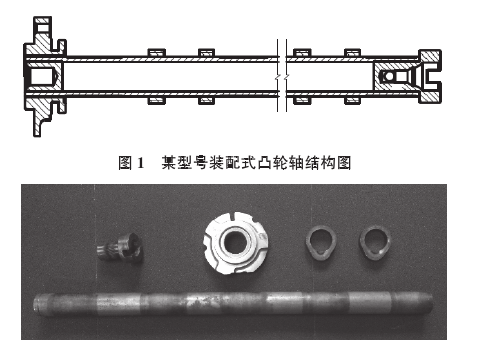

图1.1 某型号装配式凸轮轴结构图

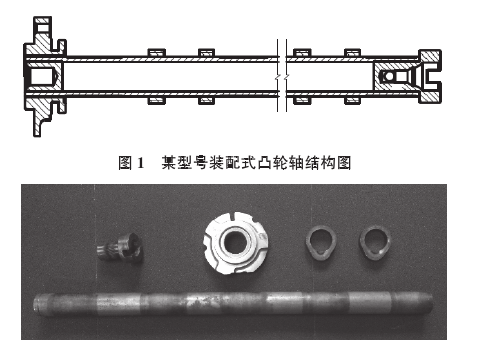

图1.2 某型号装配式凸轮轴部件组成图