1800TEU集装箱船船体生产设计(机舱区域)毕业论文

2020-02-18 00:35:32

摘 要

随着我国沿海经济的发展,船舶行业的竞争越来越激烈。船舶生产设计是船舶设计与造船的纽带,它关系着船舶建造的质量和效率,优良的的生产设计方案可以改善生产条件,缩短建造周期,降低建造成本,提高质量,增强船厂的竞争力,促进企业发展。

本文针对1800TEU集装箱船主船体进行了生产设计。根据论文指导书要求确定本次设计的指导思想:阅读船体说明书及各类图纸等相关资料,了解本船的产品特点及结构形式;密切结合生产实际,充分考虑承造厂的实际生产条件,学习并利用生产设计系统tribon,将理论与实践相结合,进行主船体总体生产设计和机舱区域的船体分段生产设计,完成了主船体分段重量计算,分段船台安装程序设计,分段船台安装定位设计,分段船台安装工时计算,分段船台安装进度日程设计,指定的机舱区域分段生产设计等工作。

本报告完全基于实船和实厂进行,在实际的生产设计中对1800TEU集装箱船主船体的生产设计方案不断进行完善和优化,所得到的生产设计成果也在实际生产中得到了应用。

关键词:集装箱船;生产设计;建造工艺;分段划分方案;tribon

Abstract

With the development of China's coastal economy, the competition in the shipping industry is becoming more and more fierce. Ship production design is the link between ship design and shipbuilding. It relates to the quality and efficiency of ship construction. Excellent production design can improve production conditions, shorten construction period, reduce construction cost, improve quality, enhance the competitiveness of shipyards and promote the development of enterprises.

The main hull of 1800TEU container ship is designed in this paper. According to the requirements of the paper guidance, the guiding ideology of this design is determined: reading the hull instructions and various drawings, understanding the product characteristics and structure of the ship; closely combining the production practice, fully considering the actual production conditions of the contractor, learning and utilizing the production design system tribon, combining theory with practice, carrying out the overall production design of the main hull and engine room. Sectional production design of the regional hull has completed the calculation of the main hull's sectional weight, the program design of the installation of the sectional berth, the positioning design of the installation of the sectional berth, the calculation of the installation time of the sectional berth, the schedule design of the installation progress of the sectional berth, and the sectional production design of the designated engine room area.

This report is based entirely on real ships and factories. In the actual production design, the production design scheme of the main hull of 1800TEU container ship is constantly improved and optimized, and the production design results obtained are also applied in the actual production.

Key Words:Container Ship;Production design;Construction technology; Block Division;Tribon

目录

第1章绪论 1

1.1 选题背景 1

1.2 本文研究的主要内容和方法 1

第2章毕业设计任务书分析 2

2.1 任务书分析 2

2.2 毕业设计指导思想 2

第3章承造厂生产条件及设计产品概述 3

3.1 承造厂生产条件概述 3

3.1.1 承造厂背景 3

3.1.2 承造厂设备能力简介 3

3.2 产品概况 3

3.2.1 1800TEU集装箱船主尺度 3

3.2.2 1800TEU集装箱船主要参数 3

第4章主船体建造方案 5

4.1 建造方案选择原则 5

4.1.1建造方案原则 5

4.1.2建造方案应考虑的要素 6

4.2 备选方案简介 6

4.3建造方案择优 7

第5章分段划分方案 8

5.1 分段划分原则 8

5.1.1分段重量和尺寸的选择 8

5.1.2 生产负荷的均衡性 8

5.1.3 船体结构强度的合理性 8

5.1.4 施工工艺的合理性 8

5.2全船理论重量估算 9

5.3船体分段划分方案说明 9

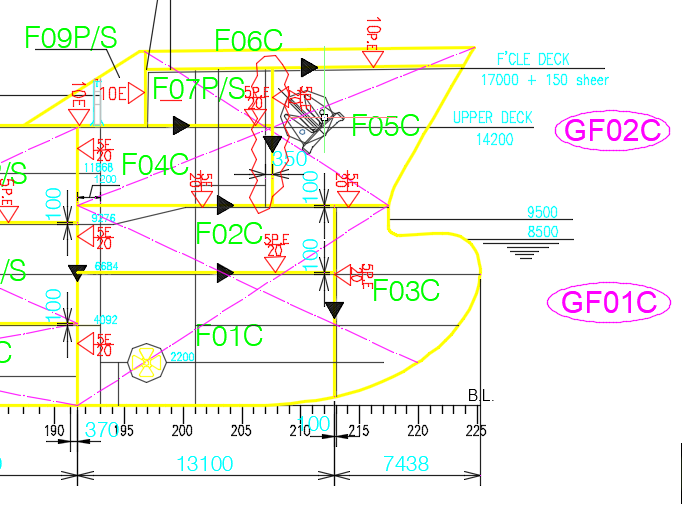

5.3.1.货舱区域 9

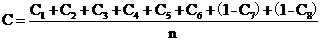

5.3.2机舱分段 11

5.3.3艉部分段 12

5.3.4 艏部分段 12

5.3.5 备选方案 13

5.4分段划分方案择优 13

第6章典型分段(E01C)建造方案论述 14

6.1工艺装备 14

6.1.1平台 14

6.1.2 胎架 14

6.2建造基面 14

6.3建造工艺流程 14

6.3.1 零件、拼板、小组立的加工及物流 14

6.3.2 大组立装配方案 14

6.4接头形式 15

6.5翻身及临时加强方法 15

第7章船台装焊工艺 16

7.1船台安装准备工作 16

7.1.1 船台上的准备工作 16

7.1.2 船体上的准备工作 16

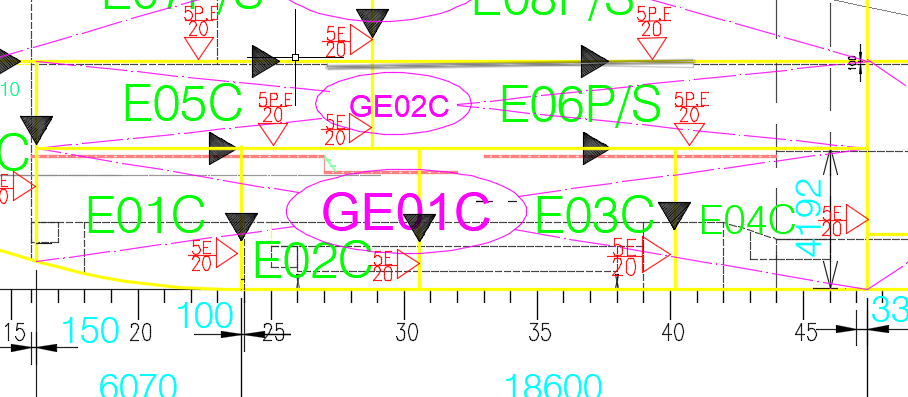

7.2 船台安装顺序 16

7.3 船台建造周期计算说明 17

7.4 船台安装余量布置,划线及切割 18

第8章密性试验 19

第9章 E01C生产设计 20

9.1 Tribon简介 20

9.1.1 Tribon软件简述 20

9.1.2 Tribon编码规则 20

9.2 Tribon 建模 21

9.3 组立图出图 23

第10章 结语 27

附录 28

参考文献 29

致谢 30

第1章绪论

1.1 选题背景

自我国改革开放以来,与国外贸易运输越来越频繁,海上运输占据的比重越来越大,而集装箱船巨大的货物运输量使得人们对其期待越来越高,因此发展集装箱船受到各国的重视。在我国,货物集装箱船伴随国内航行集装箱近十几年的发展,我国的集装箱船建造水平已经取得了非常大的发展。集装箱船现如今在我国交通运输中的作用不言而喻,这就要求造船业能够迅速地适应发展需要,及时建造这些产品。

我们本次生产设计就是以中国扬帆集团舟山船厂所建造的1800TEU集装箱船为例,依据其设计院的设计标准进行生产设计,完成整个船舶生产建造所需的设计流程,包括重量估算,分段划分,建模,出图等等。船舶生产设计又是实施现代造船模式的核心工作内容,做好生产设计可以科学地指导施工使生产工艺和管理合理化,从而提高效率和降低成本而获得更高的效益。

1.2 本文研究的主要内容和方法

以1800TEU集装箱船为设计对象,深入船厂实际参观调研,读识船图及资料,学习并应用相关软件,运用大学四年所学习的理论知识,完成主船体总体生产设计和机舱区域的船体分段生产设计。

本文所叙述的内容包括以下几个部分:

(1)设计、论证主船体总体建造方案

(2)设计、论证主船体全船分段划分方案

(3)主船体分段重量计算

(4)主船体分段船台安装程序设计

(5)主船体分段船台安装定位设计

(6)主船体分段船台安装工时计算

(7)主船体分段船台安装进度日程设计

(8)指定的机舱区域分段生产设计

第2章毕业设计任务书分析

2.1 任务书分析

本次毕业设计是依托1800TEU集装箱船为基础,对其进行生产设计任务,承造厂为浙江舟山扬帆集团下属船厂,要求按照舟山船厂加工车间,装配场地和船台的加工装配能力完成主船体的总体生产设计,同时学习并应用 tribon 生产设计系统,进行独立部分即机舱区域的建模出图任务及分段生产设计,该船的分段装配和船台装配方案,综合优化生产设计方案。

2.2 毕业设计指导思想

此次毕业设计的指导思想就是在熟悉产品结构再结合舟山船厂各项实际生产条件,参照现代划造船模式,设计一套合适并且可以实际运用的的主船体建造方案,该方案在保证可行性以及合理性的情况下要尽可能体现出其先进性,要能够充分运用起来舟山船厂各项设备的能力,并能够缩短船舶建造时间,提高生产效率,使船厂利益最大化,同时让自己能够充分运用所学知识并且结合实际,而不是读死书,死读书,能够解决掉实际建造过程中所遇到的难题。

第3章承造厂生产条件及设计产品概述

3.1 承造厂生产条件概述

3.1.1 承造厂背景

舟山船厂位于浙江省舟山市普陀区鲁家峙岛,其造船设备设施齐全,拥有多年的造船经验,在业界内声誉良好,能够承接八万吨级别及以下的船舶建造任务,年造船能力为六艘。

3.1.2 承造厂设备能力简介

舟山船厂建造设备能力介绍如下:

(1)预处理车间约800平方米;型材下料场约750平方米。一、二车间数控切割各约3360平方米;三车间加工约3360平方米;四车间打磨约980平方米;五车间板条型材切割约1800平方米;六、七车间小组立各约3360平方米。

(2)钢材预处理车间可以处理的最大钢材尺度长12米,宽三米,重量应小于10吨。

(3)钢材切割加工车间配备各式切割机,用于加工各种不同尺寸规格型材,构件等。

(4)小组立装焊车间,分段制造车间,物流运输,总组场地等详见《附录 承造厂设备能力》。

3.2 产品概况

3.2.1 1800TEU集装箱船主尺度

表2.6 主尺度参数

总长 Loa | 172m |

垂线间长 Lpp | 164m |

型宽 B | 28.4m |

型深 D | 14.2m |

设计吃水 d | 8.5m |

结构吃水 d1 | 9.5m |

设计吃水载重量 | abt.19150t |

结构吃水载重量 | abt.23150t |

3.2.2 1800TEU集装箱船主要参数

表2.7 集装箱容量

甲板装箱量 | 1106TEU |

货舱装箱量 | 668TEU |

总装箱量 | 1774TEU |

甲板冷冻箱插排数量 | 292TEU |

货舱冷冻箱插排数量 | 200TEU |

总冷冻箱插排数量 | 492TEU |

表2.8 主机、航速及其他

主机型号 | MAN B&W 6S60ME-C10.5 , Tier II |

最大输出功率 | 14940KW |

此时转速为 | 105r/min |

合同最大输出功率 | 11150KW |

此时转速为 | 99r/min |

常用输出功率(合同最大输出功率90%) | 10035KW |

此时转速为 | 95.6r/min |

服务航速 | abt.18.5Kn |

船员定额 | 26人 |

船级 | DNV GL |

第4章主船体建造方案

4.1 建造方案选择原则

4.1.1建造方案原则

决定船体建造方案一般从以下三个方面进行综合评价:

(一)可行性

工厂的实际生产条件能够使用该种建造方案;工厂使用该建造方案能保证足够的效率。

(二)合理性

不会浪费船厂现有设备和场地的能力,不会浪费船厂劳动力。

- 先进性

能为船厂带来最好的经济效益。

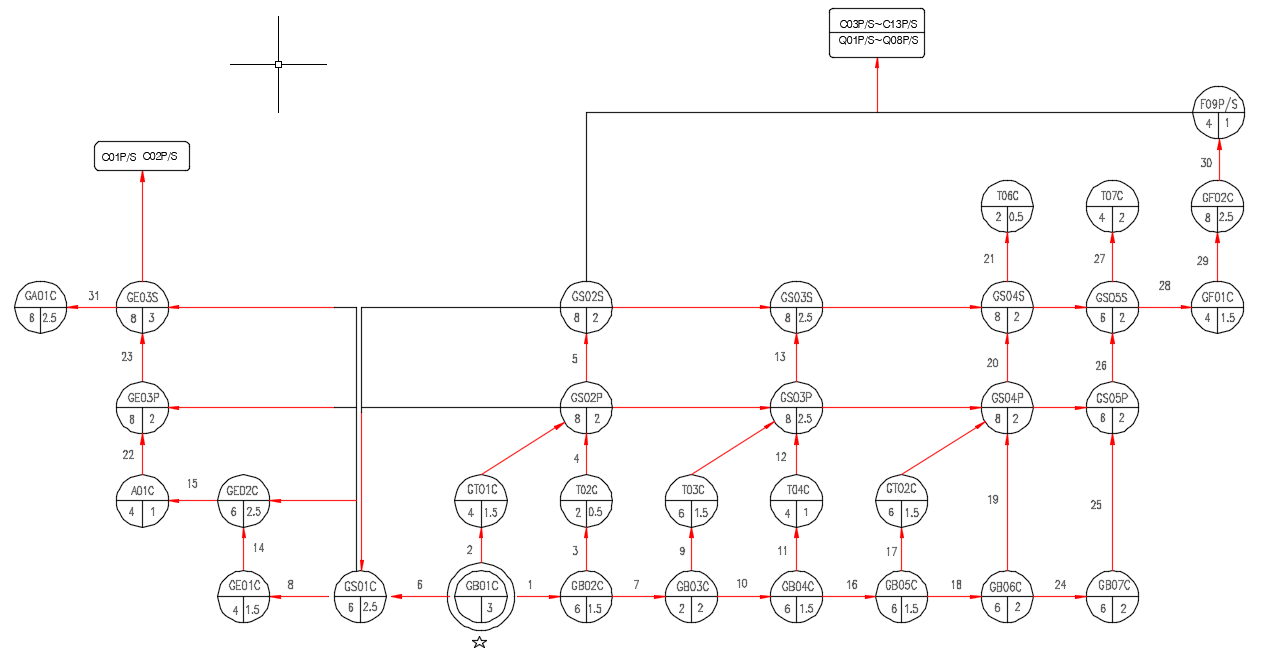

可行性和合理性是建造方案成立的基础,先进性是在方案合理且合理的前提下,评价方案和优化方案的手段,先进性还可以进行量化,具体量化方式如下:

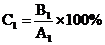

(1)机械化、自动化加工百分率C1

式中:B1 ——机械化、自动化加工工作量;A1 ——全船零件加工工作量。

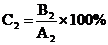

(2)部、组件装焊工作量百分率C2

式中:B2 ——部、组件装焊工作量;A2 ——船体装焊工作量。

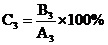

(3)钢材利用率C3

式中:B3 ——实际使用钢材量;A3 ——计划使用钢材量。

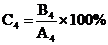

(4)半自动焊和自动焊工作量百分率C4

式中:B4 ——半自动焊和自动焊接工作量;A4 ——全船焊接工作量。

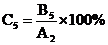

(5)平面装焊工作量百分率C5

式中:B5 ——平面装焊工作量。

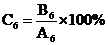

(6)分段舾装和单元舾装工作量百分率C6

式中:B6 ——分段舾装和单元舾装工作量;A6 ——全船舾装总工作量。

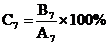

(7)船体装配现场修割率C7

式中:B7 ——船体装配现场修割长度;A7 ——船体装配长度的总和。

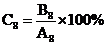

(8)辅助作业工时比率C8

式中:B8 ——辅助作业工时;A8 ——全船生产总工时。

方案先进性综合评价系数C

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

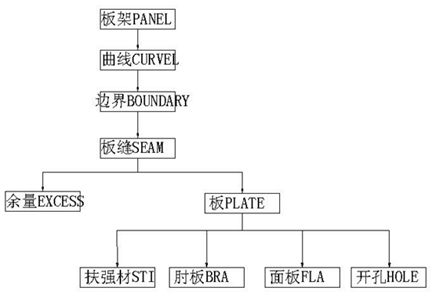

相关图片展示:

![E:\qq\1378333619\Image\C2C\F0]2Z}D$W()[F${XOQ~MC~Y.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw9491_202021803530491.png)

![E:\qq\1378333619\Image\C2C\8B%~UK}(QAV]H$KFFA(1OKH.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw9491_202021803530496.png)