水冷壁高温防腐蚀技术应用研究毕业论文

2020-04-08 13:26:21

摘 要

燃煤锅炉在工业生产中,是重要的热能动力设备。而在锅炉运行中,经常会因为水冷壁在高温下的腐蚀,造成水冷壁管爆漏,迫使锅炉停机,给人们带来巨大的经济损失,甚至造成了灾难性的事故。

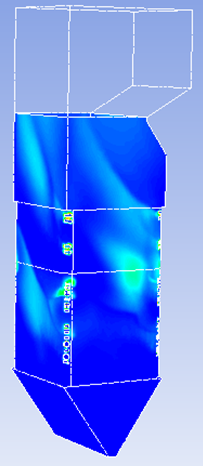

本文以某电站锅炉为例,对锅炉的水冷壁在高温下的腐蚀问题进行分析和探讨。在实验室,利用CFD等数值模拟软件,尽可能接近实际地来模拟锅炉水冷壁的温度条件,炉膛气氛条件等,并对腐蚀产物用实验室的金相显微镜进行观察和分析,最后结合理论知识,做出理性判断,结合实际,给出实际研究的锅炉,在高温下水冷壁防腐蚀的办法并加以应用。

关键词:燃煤锅炉;水冷壁管;腐蚀;防腐蚀

Abstract

As we all know, the Coal-fired boilers are important thermal power equipment in industrial production. However, the water wall tube often explodes in boiler operation, because of the water wall corrosion at high temperatures. Due to the explosion, the water wall tube would be leaking, which forced the boiler to stop. It brought enormous economic losses, even caused with catastrophic accidents.

In the case of a power plant boiler, this paper discusses the corrosion problem of boiler water wall at high temperature. In the laboratory, using the software (CFD numerical simulation), such as, as realistic as possible to simulate the boiler water wall temperature condition, furnace atmosphere conditions, etc. In the meantime, we observe and analyze the corrosion products with laboratory metallographic microscope. Finally, with the theoretical knowledge, we make rational judgment combined with the actual. Then, we give a method of water wall corrosion resistance for the practical study of the boiler, at high temperature solution and application.

Key Words:Coal-fired boiler;Water wall tube;corrosion;Corrosion resistant

目录

摘要 1

第1章 绪论 5

1.1课题研究目的和意义 5

1.2主要研究内容 5

第2章 锅炉水冷壁高温腐蚀的机理分析 7

2.1 金属腐蚀机理 7

2.2 锅炉高温腐蚀机理 8

2.3停用锅炉的腐蚀 10

2.4 腐蚀的防护 11

第3章 锅炉存在的问题及原因分析 12

3.1锅炉水冷壁高温腐蚀的影响因素 12

3.2电厂实际锅炉概况 12

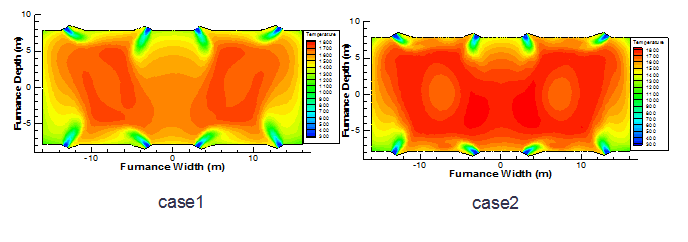

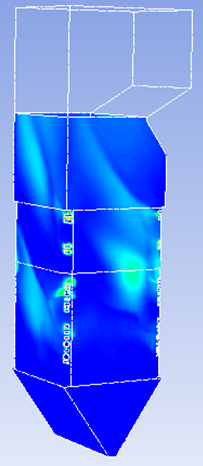

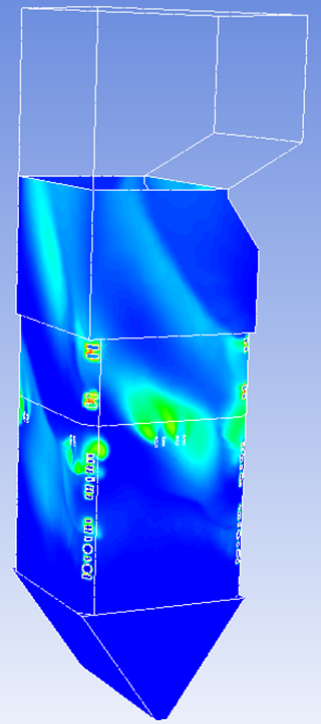

3.3 数值模拟及原因分析 14

第4章 解决实际电厂水冷壁高温腐蚀 16

4.1 提出解决思路 16

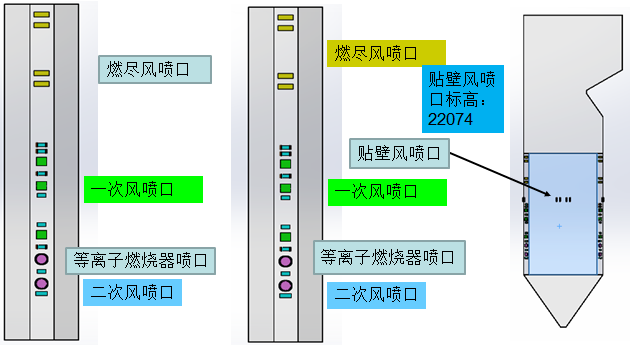

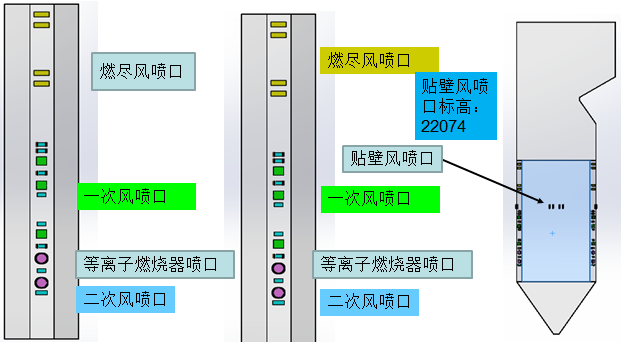

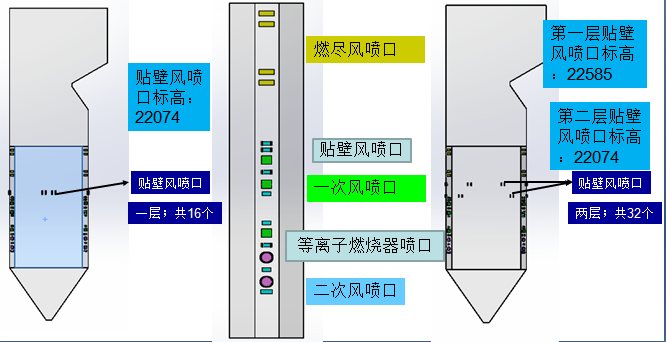

4.2对思路的数值模拟和分析 18

4.3 分析比较得出结论 20

第5章 全文总结 22

参考文献 23

致谢 25

第1章 绪论

1.1课题研究目的和意义

目前,在总体上,我国已经超越日本,成为世界第二大经济体。在对资源的需求上,逐年增大;在对资源的高效利用方面,逐年重视,并且越来越重视安全风险问题。为了全面贯彻科学发展观并实现可持续发展,并且科学防范安全风险,确保社会和谐稳定,在高温水冷壁方面,就需要我们研究高温下腐蚀的机理,然后利用现有的科学技术水平,对锅炉的水冷壁进行最大程度的防腐蚀工作。

高参数锅炉的水冷壁、高温过热器和高温再热器受热面,以及管束的固定件、支撑件,其工作温度很高,烟气和飞灰中的有害成分与管子金属发生化学或电化学反应,导致管壁变薄,强度变低等材料变质现象,称为高温腐蚀(High Temperature Corrosion)。高温腐蚀使许多金属腐蚀生锈,破坏了金属表面许多优良的使用性能,降低了金属横截面承受负荷的能力,使得高温机械疲劳和热疲劳性能下降,从而造成水冷壁管爆漏,迫使锅炉停机,给人们带来巨大的经济损失,甚至造成了灾难性的事故。

在我国,发电总量中所占最大比重的仍是火力发电。锅炉作为燃煤电厂的主要部分,其长期运行的安全性能对电力生产起决定性作用。而且电站锅炉中的水冷壁管爆漏事故时有发生。整理最近几年热电设备事故案例,在全部事故中,有35.4%的是锅炉事故,其中锅炉炉管爆漏事故超过2/3,影响最大的是水冷壁,它占炉管爆漏事故的27.9%。近期例如:佛山顺德电厂300MW机组1027T/H锅炉为DG1027/17.4-II12,从2013年12月16日投入运行。在2017年9月21日停炉检查发现,由于运行过久未经检修,#6锅炉中隔墙过热器管(入口的连接箱东侧管)因烟气长时间冲刷致其磨损泄漏。在全国其它地方,也有类似情况。究其发生原因,是水冷壁防腐蚀工作做得不够好,技术不够先进。因此,锅炉厂能长期稳定运行是靠企业要深入此领域的研究。

1.2主要研究内容

随着测试方法、实验设备和仪器的不断完善,计算机采用数值模拟及其它辅助实验方法的逐步改进,研究和分析人员已经不满足于纯粹在理论和原理上的研究,目前,研究的方向一般为:将锅炉水冷壁内外的情况,进行数值模拟和分析,根据模拟的实际情况提出合理的改进方法和建议,并加以模拟验证。

本文以某电厂的135MW机组410T/H,型号为NG-410/9.8-M04燃煤锅炉为研究对象,采用尽可能阻止水冷壁在高温下产生腐蚀的物理和化学条件因素,同时兼顾燃料高效利用,减少有害污染物排放的思路,分析影响锅炉在高温下运行的各类原因,进行研究调试分析,验证给出的设计方案的可行性,最终达到水冷壁高温防腐蚀的目的。

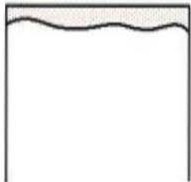

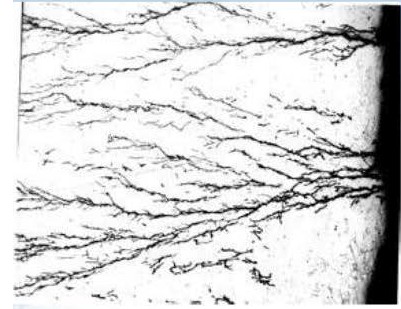

图1-1 某工厂水冷壁高温腐蚀现场图

本研究主要以高温防腐蚀为理论指导,从锅炉燃烧组织异常的实际情况出发,结合现场,做数值仿真试验和分析,以水冷壁高温防腐蚀,减少氮氧化物大量排放为目标,优化锅炉的实际运行条件,主要研究内容为:

(1)对金属高温腐蚀的理论原因进行分析;

(2)对电厂锅炉实际存在的进行技术方案分析和优化改造;

(3)对确定的方案,进行仿真模拟,对比验证方案的可行性;

(4)针对电厂锅炉存在的“燃烧组织异常”的问题,采取一二次风喷口进行优化升级改造的措施,并进行试验对比。

第2章 锅炉水冷壁高温腐蚀的机理分析

2.1金属腐蚀机理

腐蚀危害遍及日常生活和几乎所有的行业,给人们带来了巨大的经济损失。在工业化国家,腐蚀破坏导致的经济损失估计占国民生产总值的3%-5%。世界各国的腐蚀与防护专家普遍认为,如能应用近代腐蚀科学知识及防腐技术,腐蚀的经济损失可降低20%-30%。腐蚀好比材料和设施的"癌症",因此,同样要像关注医学、环境保护和减灾一样关注腐蚀问题。

在日常生活中,腐蚀指的是材料与环境发生反应而引起材料的破坏或变质。而金属腐蚀指的是金属的表面和周围介质发生化学或电化学作用而遭到破坏的现象。金属腐蚀的本质是金属原子失去电子被氧化的过程,金属腐蚀一般可分为化学腐蚀与电化学腐蚀。化学腐蚀指的是金属直接与介质发生氧化还原反应而引起的腐蚀破坏,电化学腐蚀指的是金属与电解液相接触时,有电流出现的腐蚀损害过程。

金属的腐蚀按照腐蚀形态通常分为两大类:全面腐蚀和局部腐蚀。全面腐蚀也称均匀腐蚀,是一种常见的腐蚀形态,其特点是化学或电化学反应在全部暴露的表面或大部分表面上均匀地进行,金属逐渐变薄,最终失效;局部腐蚀是设备腐蚀破坏的一种主要形式,是金属表面某些部分的腐蚀速率或腐蚀深度远大于其余部分的腐蚀速率或深度,因而导致局部区域的损坏。特点是腐蚀只局限或集中于金属的某一特别部位,阳极和阴极一般截然分开,而次生腐蚀产物又可在第三点形成。

表2-1 全面腐蚀与局部腐蚀基本特征比较如下:

比较项目 | 全面腐蚀 | 局部腐蚀 |

类型 | 也称均匀腐蚀,在全部暴露的表面或大部分表面上均匀地进行 | 点腐蚀、缝隙腐蚀、电偶腐蚀、晶间腐蚀、 选择性腐蚀、磨损腐蚀、应力腐蚀和腐蚀疲劳八类 |

腐蚀形貌 | 腐蚀均布在整个金属表面 | 腐蚀破坏主要集中在一定区域上,其他部分不腐蚀 |

腐蚀电池 | 阴阳极在表面上变幻不定 并且阴阳极不可辨认 | 阴阳极在微观上可分辨 |

电极面积 | 阳极=阴极 | 阳极≤阴极 |

电位 | 阴极电位=阳极电位=腐蚀电位 | 阳极电位lt;阴极电位 |

腐蚀产物 | 可能对金属具有保护作用 | 无保护作用 |

美国对腐蚀事故的调查结果表明,全面腐蚀占22%,局部腐蚀占78%,局部腐蚀中腐蚀疲劳、应力腐蚀占比例最高。

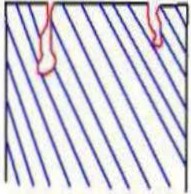

(a)均匀腐蚀 (b)点腐蚀 (c)晶间腐蚀 (d)穿晶腐蚀

图2-1 腐蚀形式示意图

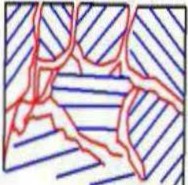

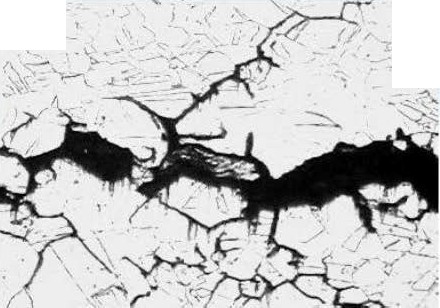

图2-2 应力腐蚀裂纹形貌特征图

2.2 锅炉高温腐蚀机理

锅炉不仅仅在有水侧会发生腐蚀,在烟气侧,也同样会发生腐蚀。水冷壁、过热器管、再热器管、省煤器管和空气预热器的烟气侧,会受烟气或悬浮于其中的灰分的作用,发生不同程度的腐蚀。这种腐蚀包括高温氧化、熔盐腐蚀和露点腐蚀,前两种腐蚀为高温腐蚀,露点腐蚀称为低温腐蚀。烟气单纯的氧化作用,不会引起管壁的严重破坏,因为钢表面有一层保护膜,从而使钢的氧化速度受到一定的限制,因此,本文着重讨论熔盐腐蚀。

高温腐蚀主要指熔盐腐蚀,其特点为:熔盐有才高的导电性,对金属有腐蚀作用。它有两种形态,一种是金属慢慢溶解于盐之中,这样会生成一种络盐,腐蚀金属。另一种是金属被氧化,金属以离子状态溶解,它与水溶液的腐蚀相类似,属于电化学腐蚀。这是熔盐腐蚀的主要形式,尽管熔盐的温度、电导率与水溶液不同,但熔盐腐蚀的电化学性质和水溶液中的电化学性质相似。熔盐体系和水溶液相比,它的电导率高,对电极反应的阻力小。所以,在相同的电位差下,熔盐的腐蚀速度大。在熔盐体系中,往往是氧化剂的迁移速度成为整个腐蚀的控制步骤。高温熔盐腐蚀普遍存在于电站锅炉中,水冷壁、过热器、再热器是容易发生腐蚀部件。金属高温腐蚀指的是金属材料在高温下与环境气氛中的氧、硫、碳、氮等元素发生化学或电化学反应而导致的变质或破坏。其腐蚀的机理可大致分为:硫酸盐型(M2S04)/焦硫酸盐型(M2S2O7)腐蚀(也称熔融盐型高温腐蚀)、硫化铁型(FeS2)腐蚀和氯化氢(HCl)型腐蚀。

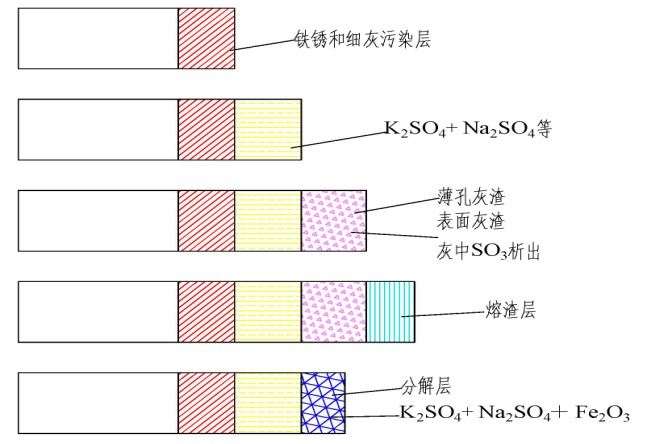

1、硫酸盐型(M2S04)/焦硫酸盐型(M2S2O7)腐蚀:

(1)当燃煤中含有较高含量的碱土金属氧化物,如Na20和K20,由于熔渣段的高温升华为气态,随火焰流冲至管子表面,受较低温度而转变成熔融态,并与烟气中的S03发生反应生成硫酸盐M2S04;

(2)硫酸盐随时间的延长而增厚,热阻增大,表面温度升高而使得发粘或熔化,并进一步粘结飞灰,形成疏松状的焦渣;硫酸盐熔化时会析出S03;

(3)析出的S03及烟气中的S03会通过疏松的焦渣而向内扩散,并发生反应生成焦硫酸盐M3Fe(SO4)3;焦硫酸盐与铁反应生成磁性氧化铁Fe304,造成铁的腐蚀;

(4)运行中因清灰或灰渣过厚而脱落,使M3Fe(S04)3等暴露在火焰高温辐射之下,产生反应,出现新的碱土金属硫酸盐M2S04,在S03的作用下不断使管子金属遭受腐蚀。

反应的化学方程式总结为:3M2SO4 3SO3 Fe2O3=2M3Fe(SO4)3 (2-1)

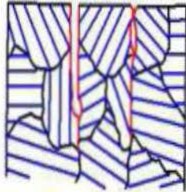

图2-3 硫酸盐型高温腐蚀腐蚀原理示意图

金属管子表面生成一层较薄的氧化膜和极细灰粒的沾污层,实际上是管子金属的保护层。在这种情况下,水冷壁管会沿着向火侧40°方向因腐蚀而减薄,到最后,只形成一个平面,中间部位的腐蚀比两边部位腐蚀稍弱,其腐蚀产物呈暗灰色的多层疏松状结构,同时,腐蚀的速度比较快,壁厚腐蚀减薄的速率一般为每年1.5毫米。

2、硫化铁型(FeS2)型腐蚀:煤粉燃烧时,伴随着适量的H2S和FeO反应,主要产物是FeS、FeS再和O2反应生成磁性铁,即:Fe3O4,从而腐蚀管壁表面,其作用过程分别为:

(1)锅炉燃烧的煤粉中,含有黄铁矿粉末(FeS2),在高温的环境下,受热分解出自由的硫原子,流向水冷壁周围:

FeS2→FeS [S] (2-2)

当水冷壁的内壁周围,有一定量的H2S和SO2时,也可以反应,生成自由的[S]

2H2S SO2→2H20 [S] (2-3)

(2)当自由的[S],处于含氧量很低,且温度很高的还原性气氛下,和锅炉内壁[Fe]反应,生成硫化亚铁FeS:

Fe [S]→FeS (2-4)

(3)在化学上,Fe3O4即为FeO·Fe2O3,H2S也能够和Fe3O4中含有FeO进行反应:

FeO H2S→FeS H2O (2-5)

(4)最后,FeS缓慢氧化反应成Fe3O4:

3FeS 5O2→Fe3O4 3SO2 (2-6)

腐蚀产物在水冷壁上分散排列,牢牢粘在管壁上,属气体型高温腐蚀。硫化氢型高温腐蚀不仅和燃煤中含硫量有关,而且更和炉内的燃烧工况有关。

3、氯化物型腐蚀:这种腐蚀一般是反应物中含有含氯化合物,在燃烧时生成HCL气体,从而腐蚀管内壁。煤粉剧烈燃烧快速提升火焰温度,然而NaCL的熔点,远远低于火焰燃烧形成的高温的温度,所以在炉膛中马上蒸发形成NaCL汽体。伴随着NaCL蒸汽和锅炉中的水以及含硫化物,发生反应生成HCL气体。

HCL气体腐蚀金属管壁发生化学反应的过程如下:

2HCL FeO→FeCl2 H2O (2-7)

2HCL Fe2O3 CO→FeCl2 FeO H2O CO2 (2-8)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: