GH2135粉末等离子熔覆材料磨损性能研究毕业论文

2020-04-08 12:36:41

摘 要

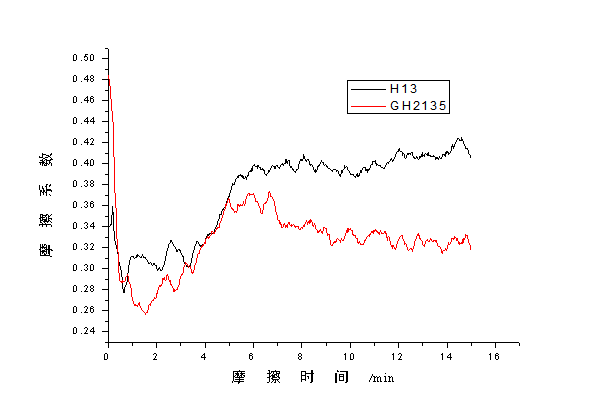

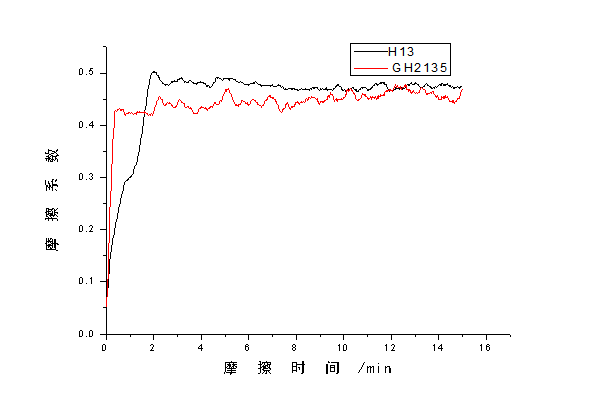

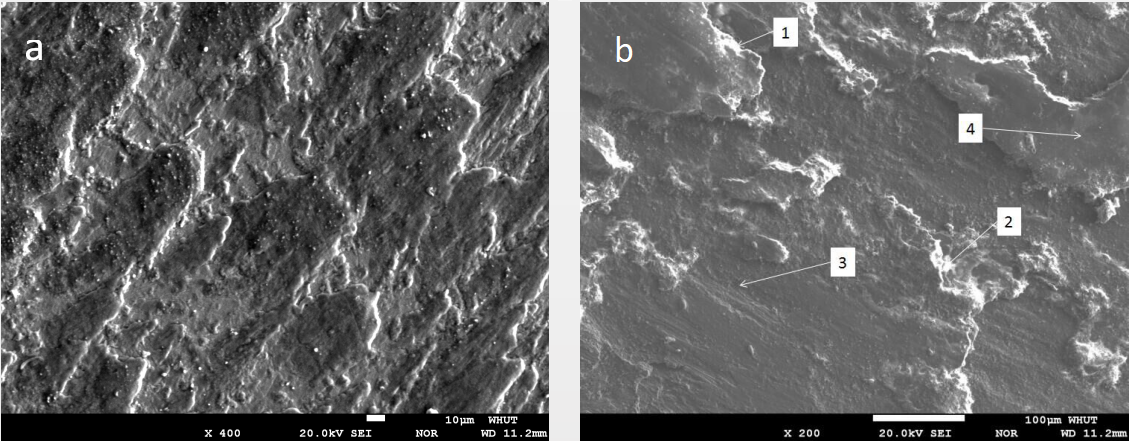

在H13钢基体表面制备了GH2135铁基高温合金等离子熔覆层,利用高温摩擦磨损试验机对覆层试样进行了高温摩擦磨损实验,利用X射线衍射仪和光学显微镜对覆层磨损表面的形貌进行观察,并且对比了无覆层的H13钢的实验数据。与此同时,对覆层试样进行了回火实验以及高温氧化实验。实验结果表明:GH2135覆层具有优异的热稳定性以及抗氧化能力,并且在常温和高温下的耐磨性都远超H13钢,在防止材料疲劳破裂、磨损失效上都有显著的作用,能够大幅提升热作模具钢的使用寿命。

关键词:GH2135粉末;铁基高温合金;等离子覆层;高温磨损性能

Abstract

The plasma cladding of GH2135 iron based superalloy was prepared on the surface of H13 steel. The high temperature friction and wear experiments were carried out on the coating samples by high temperature friction and wear test machine. The morphology of the worn surface of the coating was observed by X-ray diffractometer and optical microscope, and the experimental data of H13 steel were compared. At the same time, tempering test and high temperature oxidation test were carried out. The results show that the surface of the layer has excellent thermal stability and oxidation resistance, and the wear resistance at room and high temperature is far better than that of H13 steel, and it can prevent material from fatigue rupture and wear failure. Significant effect, can greatly improve the service life of hot die steel.

Key Words:GH2135 powder; Fe-based superalloy; plasma coating; high-temperature wear resistance

目 录

第1章 绪论 1

1.1 模具钢的发展与作用 1

1.2 高温合金的发展 1

1.2.1 国外高温合金的发展 1

1.2.2 中国高温合金的发展 2

1.3 GH2135合金 3

1.4 等离子熔覆技术 3

1.5 研究内容、目标与技术方案 4

1.5.1 研究内容 4

1.5.2 研究目标 4

1.5.3 技术方案 4

第2章 实验方法 6

2.1 实验材料 6

2.2 制备工艺 6

2.3 性能测试 6

第3章 实验结果与分析 8

3.1 覆层组织形貌特征与相组成 8

3.2覆层热强性能分析 10

3.3覆层高温抗氧化性能分析 11

3.4高温氧化磨损性能分析 12

3.4.1 磨损的种类 12

3.4.2 磨损实验结果数据处理 13

3.5本章小结 16

第4章 结论 17

参考文献 18

致 谢 20

第1章 绪论

1.1 模具钢的发展与作用

模具是制造业中一项重要的工艺设备,大到汽车轮船,小到电子仪器,这些产品中有60%~80%的零件都是依赖模具才能成形。模具制造拥有高精度、高效率、低消耗和复杂程度高等优点,这是其他制造工艺手段无法做到的。因此模具行业的发展水平已经成为衡量一个国家制造行业水平高低的标尺。

热作模具钢是模具钢的一种,并在模具钢中承担了一个重要的组成部分,它主要用于制造加热到再结晶温度以上进行热加工的固态金属或高温液态金属压制成型的模具,即热作模具。热作模具的工作特点是在高温及一定负荷下使炽热的固态金属发生塑性变形,或者使高温液态金属压铸成形,故热作模具钢的工作环境十分恶劣,需要较高的合金元素含量来改善性能,且内部影响机制较为复杂[1,2]。在服役过程中,热作模具会反复地与高温下的被加工材料进行接触,从而受到周期性的交变应力作用,在交变应力作用下模具材料尤其是表层的组织性能逐渐发生转变,最终导致失效。限制热作模具钢的寿命的主要因素有:热疲劳、整体开裂、侵蚀与腐蚀、塑性变形等[3]。现代制造业对热作模具钢的工作性能提出了更高的要求,目前世界各国对热作模具钢性能的强化途径主要有两种:一是优化模具钢的成分和开发新钢种;二是改进模具钢生产流程和工艺控制技术[4]。所以在制造高温模具时,若一般的热作模具钢不能胜任,将采用铁基、镍基高温合金或者难熔合金。

1.2 高温合金的发展

1.2.1 国外高温合金的发展

早在上个世纪30年代,英美等国就开始了高温合金的研发工作,其最开始的使命与作用是为了满足在二战中使用的轰炸机的发动机的需求。通常,高温合金被分为三类,即铁基合金、镍基合金以及钴基合金[5]。三种类别的合金大致相同,但在性能上却各有千秋。1929年,英国的研究人员通过将Ti和Al加入到常用的钢基体80Ni-20Cr中,成功研制出了一种具有较高强度的新型镍基合金,使高温合金的发展得到了一个很大的提升。此后,德国与英国也先后借此研发出了Hans von obian和Whittle新型发动机,但是由于发动机发热部位需要能够承受更高温度的材料,这就对高温合金的发展有了更高程度的要求。在此背景下,英国的Mond[6]公司首次推出了Nimonic系列合金,其中的Nimonic80是首个将Ni3(Al,Ti)作为沉淀强化相的材料,该公司以它为原材料成功研发出了性能在当时处于顶尖的涡轮喷气发动机。在1932年,美国的Halliwell[7]首先制作出了利用Al、Ti沉淀强化的镍基高温合金,想用其制造发动机的燃烧缸,虽然取得了一定的进展,但是最终效果仍然不尽人意。之后,为了进一步提高高温合金的强度,W、Mo、Co等元素也被用于合金的固溶强化,增加Al、Ti的含量用以增加γ’相的数量,因此美国得以借助新型高温合金而大力发展精密铸造叶片的生产。

上述内容均为镍基合金的发展,事实上,因为镍基合金的性能更加优秀,所以一直是研究人员的首选材料。但是在40年代初期,由于重金属元素的匮乏,镍基合金的价格直升导致科研成本明显升高,促使人们放弃镍基合金,而将目光投向了价格更为廉价亲民的铁基合金,在这种背景下,铁基合金在这段时间内得到了极大的发展。这种情况一直持续到了60年代,由于铁基合金本身的高温稳定性过差,当时的技术特点又难以解决这个问题,铁基合金的发展受到了阻碍。而在技术特点上,40年代至50年代,人们都是通过调节成分的方法来改善和提高合金性能。一直到50年代后期,真空熔炼技术的出现才使研究人员可以通过有效的去除合金中的气体与杂质的方法来提高合金的性能。定向凝固结晶、单晶合金和粉末冶金更是直到60年代后才开始发展,自此人们才得以制造出各种性能优异的高温合金。

1.2.2 中国高温合金的发展

中国的高温合金起步相比于西方发达国家起步时间比较晚,在1956年,我国才开始发展和生产高温合金。但我国非常重视对高温合金的研究,时至今日,我国已独立研发了两百多个高温合金牌号。不仅如此,我国在高温合金的研究上也占据了世界领先地位,我国与俄罗斯、美国、英国都是世界上公认的高温合金领域的强国,具有自己的高温合金体系[8,9]。

我国的高温合金发展历史大致可分为三个阶段[10]:初始阶段、发展阶段和世界领先阶段。从1956年开始,一直到七十年代,我国对高温合金的研究都处于初始阶段,在这段时间内我国主要处于仿制与学习阶段。在1956年,我国成功研制并生产出了第一炉高温合金GH3030,这标志着我国的高温合金时代的正式开启。六十年代初期,为了应对当时的国际形势,迫使我国必须马上建立自主设计和生产的基体。在这一阶段,我国主要是模仿学习苏联的高温合金来建立自己的高温合金体系。但当时,由于苏联政府在高温合金的研发资料方面对我国采取了绝对保密的态度,我国在仿制的路上遭遇了重重困难。但我国的老一辈工作人员和研发先驱克服了艰苦的环境,尽最大努力成功研制出了一批新的铁镍基高温合金,即GH4033、GH2135、GH4037[11-13]等高温合金。此后从七十年代一直到九十年代,我国高温合金正式进入了第二个阶段:发展阶段。在这一阶段,我国开始把眼光放到了高温合金技术更加优秀的欧美合金体系中,全面学习欧美的冶金技术,引进欧美的先进设备,严格按照国外的标准与要求进行生产。功夫不负有心人,经过这一系列努力,我国的生产水平达到了一个新的高度。为了学习美国的精密铸造技术,我国特地购买了大型真空冶炼机等先进设备。通过这一阶段的不惜重金、人力的学习和努力,我国成功研制了一系列先进高温合金,如变形高温合金,铸造高温合金等,从生产技术角度来讲,我国在当时已经无限接近西方发达国家水平。自九十年代以来一直到现在,我国的高温合金发展到了一个新的阶段。我国已经能够完全自主设计和研发新的合金生产工艺,制造出世界领先的合金。在这期间,大量优秀的合金由中国自主研发制造,如第一代和第二代单晶高温合金DD40(2,4,6,8)、粉末高温合金FGH409等。总体来说,我国的高温合金经历了仿制学习、引进交流、自主研发三个阶段,实现了从零起步到世界领先的目标,吸取了发达国家的经验教训并结合中国自己的特色国情,通过自主创新创建了自己的高温合金体系。

1.3 GH2135合金

铁基高温合金虽然性能并比不上一些镍基合金和钛基合金,但价格比钛基合金和镍基合金要低上许多,且性能相较于普通材料而言仍然能够满足大部分工业的需求。对于含碳量较低的钢材,其本身的韧性、塑性都不错,一般只需要对其进行调质处理,将材料的硬度提高到满足工件的工作需求便可。CrMo和CrMoV合金钢有着优良的力学性能,能应对各种各样严苛的工作环境而被人们广泛使用。

GH2135合金是中国科学院金属研究所于1958年在师昌绪[14]先生的指导下研制的铁基变形合金。当时虽然已经有着已经投入使用的镍基合金GH4033,但是GH2135凭借着其高强度的性能、优秀的高温稳定性、良好的抗氧化能力以及低廉的价格而更适应在我国当时的国情。由于GH2135高温铁基合金具有以上的优异性能,经常被用于制造航空发动机涡轮盘。GH2135合金还有一个不同于一般高温合金的突出特点,一般的高温合金在高温下随着温度的升高屈服强度会下降的很快,经过一段时间的使用就会失效,循环使用寿命很短,从而造成材料的极大浪费。GH2135不同于其他高温合金的地方在于在一定的温度下,GH2135合金的屈服强度会随着温度的升高而升高,这使得合金能够在高温下体现出更优秀的性能,这就让GH2135成为了最让研究院人喜爱的材料之一了。因此,GH2135在我国的高温合金里面占有重要的地位,也是我国高温合金材料研究的骄傲。

GH2135高温铁基合金作为模具材料时,能够使模具性能大幅提升。因此,选择GH2135作为模具钢的合金涂层,既能让模具在高温下工作更长时间、让模具的精度得到一定的提升,还能节约能源,降低成本。因GH2135具有特殊的性能,且与镍基与钴基粉末相比,铁基合金覆层粉末具有价格便宜、与堆焊基体材料成分相近、能与基体形成良好的冶金结合等优点,所以本文选择了GH2135粉末作为熔覆配方展开研究。

1.4 等离子熔覆技术

回顾以往的金属表面改性技术,如HVOF喷涂、电镀等技术,有着各种各样的缺点:往往导致涂层与基体结合不牢,或者由于涂层本身性能不过关而导致涂层失效。近年来,出现了一种新的金属表面改性手段——激光熔覆技术。与传统的表面技术相比,激光熔覆具有以下优点:熔覆层与基体为牢固的冶金结合,能够在焊后得到晶粒细小均匀的组织;激光熔覆的金属烧损率较小,能够减少材料、元素的浪费;成型快速,操作简便,因此激光熔覆技术近年来得到了国内外研究人员的的重视[16-18]。但此类工艺较为复杂,热量转化率低,设备成本非常高等缺点都限制了它的使用范围。

而等离子熔覆技术基本能够弥补上述的传统的表面改性技术的不足。等离子熔覆是经过等离子机通过三种压缩力量:机械压缩,热压缩和电磁压缩的压缩作用制造的高能电子束,将熔覆粉末和基体材料融化后,再进行冶金结合在一起,从而在母材表面形成一层致密而均匀的涂层。与激光熔覆相比,等离子熔覆的覆层虽然性能不如激光熔覆的覆层,但其成本远低于激光熔覆,且等离子熔覆的功率更大,能够进行大范围的焊接。此外,等离子束也是一种极其优秀的热源,其特点有:能量密度高度集中;工作时,工件被氩气所包围,等离子束在常压下产生。这使得等离子熔覆能在普通的工作环境下进行工作,对环境的需求不高。等离子熔覆技术的优点有:熔覆层厚度易于控制、成本低、与基体材料成冶金结合、熔覆层质量好、成分可调范围大、效率高和不需要前处理等,是一种具有极大发展前景的金属表面改性技术,本文以压缩等离子弧为热源,在普通H13钢表面熔覆一层GH2135粉末,得到高温铁基合金涂层,对熔覆层进行组织、成分和性能分析。

1.5 研究内容、目标与技术方案

1.5.1 研究内容

1、制备磨损试样,观察组织:探究制备GH2135覆层试样的方法,学习观察磨损试样的组织形貌。

2、完成硬度测试、氧化性能试验:了解显微硬度计的使用、H13钢基体与覆层的力学性能;测试试样的抗氧化能力的强弱。

3、记录总结实验数据。

1.5.2 研究目标

1、掌握等离子熔覆材料制备方法、磨损实验及金相制备方法。

2、分析涂层的成分、组织及性能。

3、对比H13钢,研究铁基合金涂层磨损性能差异的原因机理。

1.5.3 技术方案

1、观察铁基合金涂层制备过程,学习合金成分及性能。

2、利用线切割将覆层金相试样加工至合适尺寸。接着金相试样经酚醛树脂镶嵌、金相砂纸磨制、抛光,三氯化铁盐酸水溶液腐蚀,冲洗,干燥备用。回火样品覆层剖面、高温抗氧化试样表面均用金相砂纸磨平;XRD 样品覆层表面采用砂轮机磨平,磨制、抛光同金相试样。

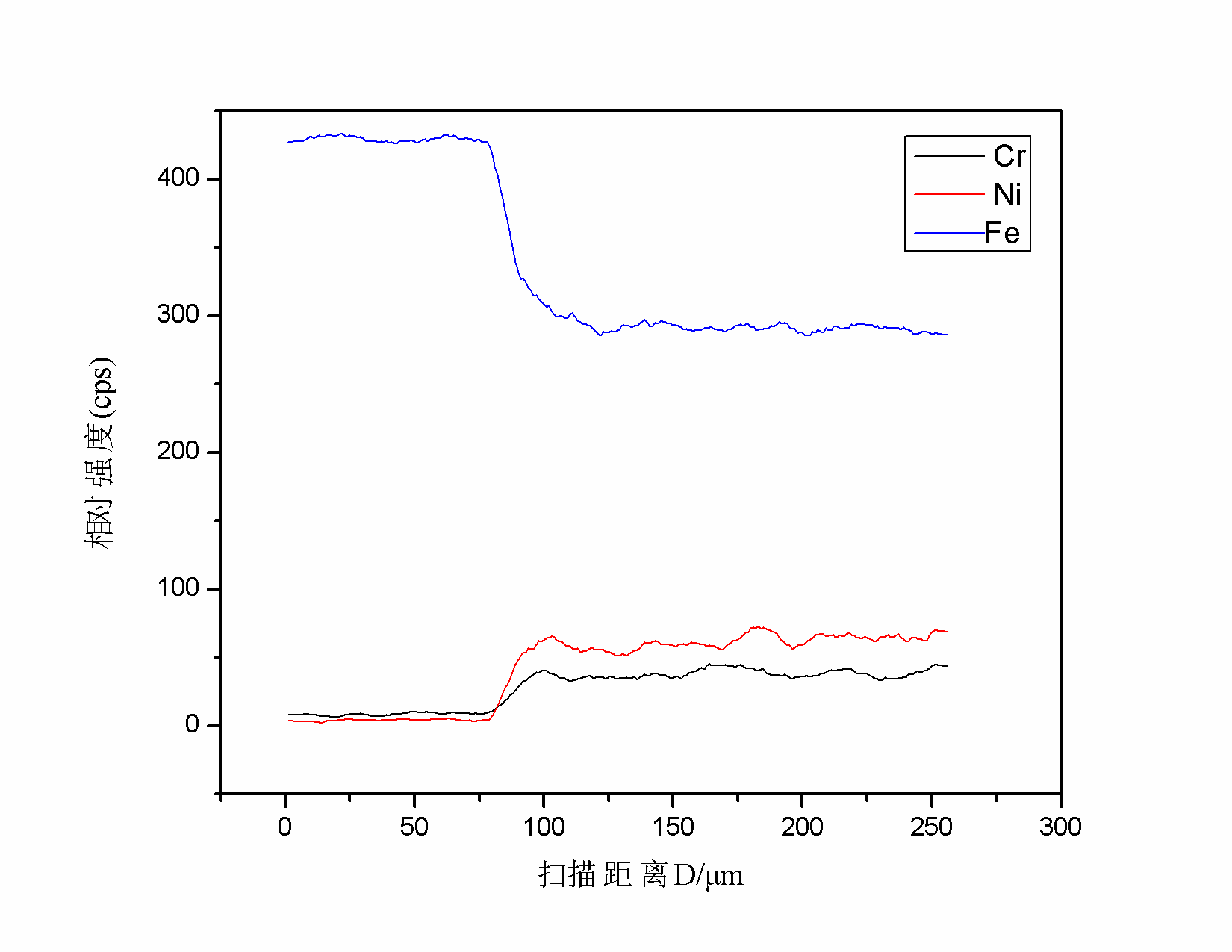

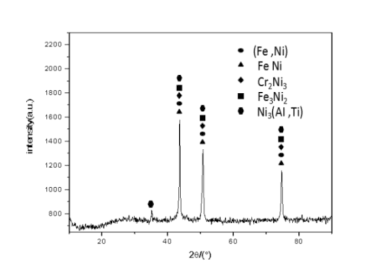

3、采用数显显微硬度计测试硬度,采用电子探针显微分析(JXA-8230/INCAX-ACT 型) 拍摄背散射电子像(BEI)及测试覆层微区能谱成分(EDS);采用转靶X射线衍射仪(日本RIGAKU 公司D/MAX-RB 型)研究覆层的相组成。

4、最后在不同的温度条件下进行磨损试验,并与H13钢试样作对比。

第2章 实验方法

2.1 实验材料

本次实验直接采用了GH2135铁基高温合金的成分作为覆层粉末的成分配方,具体数据见表1。实验基体材料为H13钢,尺寸大小为20×40×4mm,表面用角磨机进行光滑处理,用丙酮和酒精去除油污,以便使粉末进行熔覆。

表1 GH2135主要化学成分(质量分数,%)

Chemical Composition | C | Cr | Ni | Mo | Ti | Al | V | Fe |

GH2135 | 0.08 | 14-16 | 33-36 | 1.7- 2.2 | 2.1- 2.5 | 2-2.8 | 1.7- 2.2 | Bal |

2.2 制备工艺

采用LU-F400/B400-CNC型平板阀粉末等离子堆焊机对H13钢基体进行表面熔覆处理。实验中设置的工艺参数如下:焊接电流:130A;焊接速度:20mm/min;送粉速度:15g/min;摆幅:4.0mm;离子气流量:5~8L/min;送粉气流量:8~10L/min;保护器流量:2~5L/min;喷嘴高度:10mm。在此工艺参数下进行熔覆处理,能够获得质量较好的焊缝。

2.3 性能测试

将实验所得到的覆层试样沿等离子束扫描方向经线切割工艺切取试样。其中,试样的尺寸大小均为20×40×4mm。另外准备同等规格的H13钢对比样品,用于相应实验。

首先,对金相样品分别用200粒度、400粒度、800粒度、1200粒度的金相砂纸在金相试样打磨机(JK-108)上进行打磨,打磨机的转速设定为300r/min,每次打磨时间为1~2min,直到打磨至表面只有单向的磨损纹路为止。然后进行抛光处理。接下来使用三氯化铁盐酸水溶液进行腐蚀,清洗后用吹风机干燥,清洗与干燥的时间均为15min。最后将干燥后的样品放置在金相显微镜下,观察其组织特征。

采用数显显微硬度计(HX-1000TM,F=0.98N,T=15s)对上述干燥后样品的覆层表面及沿径向的维氏硬度进行了测量,测量中每五点取一平均值。之后使用X射线衍射仪(XRD-7000)及光学显微镜对堆焊层的微观结构进行了观测。通过电子探针显微分析仪(JXA-8230/INCAX-ACT)拍摄背散射电子像(BEI)及测试覆层微区能谱成分(EDS)研究覆层微观组织成分。

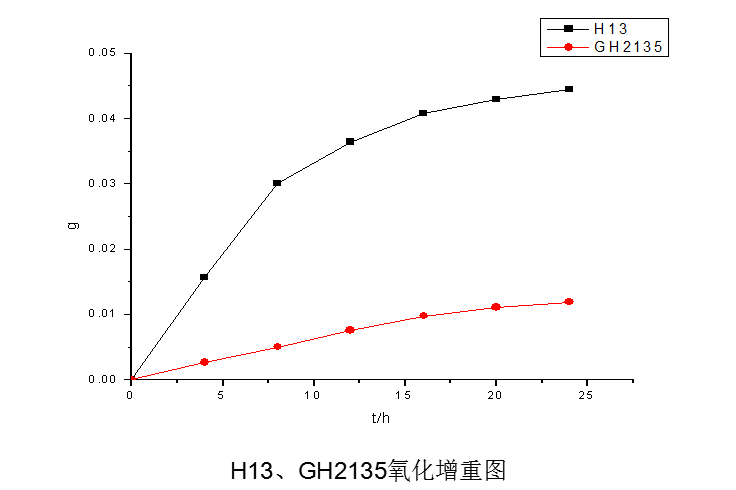

在箱式电炉中对不同的处理好的试样进行回火处理,在600℃下分别回火2h、4h、6h、8h、10h、12h,炉冷;作为对比将相同数量的H13钢样品做同样处理。在三相电炉(XMT-5000)中对GH2135试样及H13钢试样进行600℃的高温氧化实验,实验时长分别为4h、8h、12h、16h、20h、24h,空冷。实验前后都对试样进行称重和表面积测算。

最后,在高温摩擦磨损试验机(HT-1000)上对合金试样以及H13钢试样进行高温磨损性能实验,也是本次项目的关键实验。实验仪器如图1所示,高温磨损性能实验的内容具体如下:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: