P20塑料模具钢表面TD铬铌共渗研究毕业论文

2020-04-07 14:06:48

摘 要

塑料模具制造随着世界对塑料制品日益增长的需求而迅猛发展起来。当前,塑料制品逐渐复杂化和大型化,这种趋势对塑料模具钢的各项性能要求更加严苛。但塑料模具很容易因为各种失效行为导致其使用寿命缩短,以至于使经济效益大大降低。为此应提高模具表面的性能和质量。

热扩散(TD)工艺是一种高温表面改性工艺,其操作方便、成本低等优点使之成为一种较为理想的模具改性工艺,并被广泛应用于工业领域中。

本实验利用TD盐浴法,采用铬铌共渗,通过对配方和工艺的探究得到了以下结论:

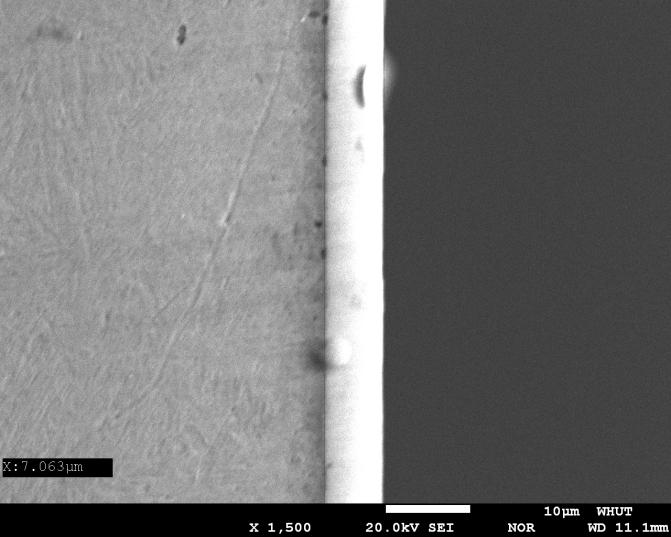

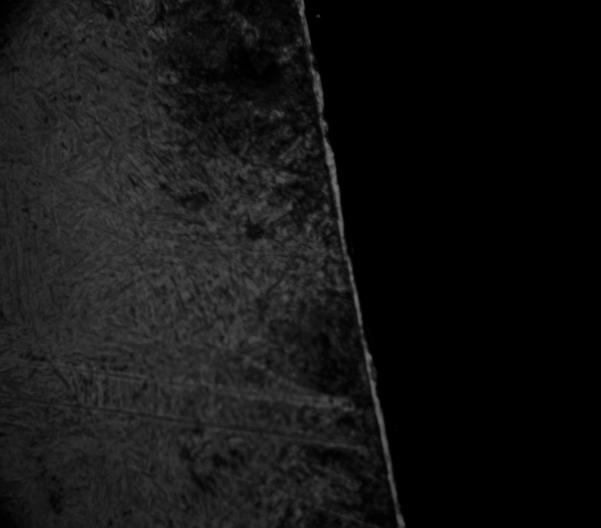

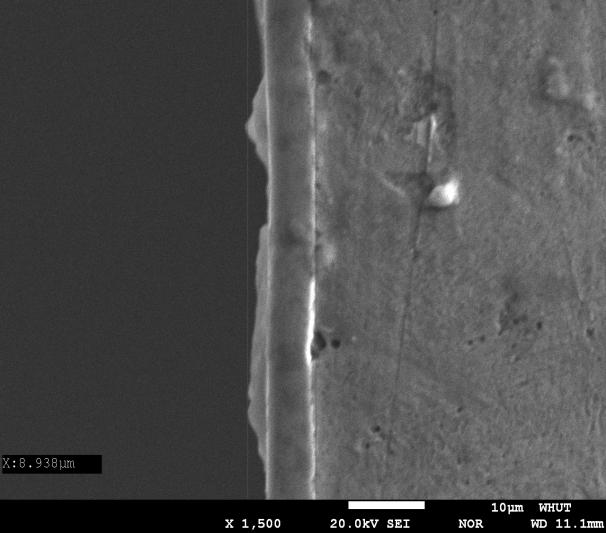

本实验所用配方为:75%硼砂 10%Nb2O5 10%Cr2O3 5%碳化硼。在确定配方后,首先拟定实验工艺和实验方案,随后按照实验方案进行实验,得到了铬铌共渗的覆层,最后进行利用几种实验设备对覆层的硬度,厚度和耐磨性等性能进行检测,检测得到的结果为:铬铌共渗的效果较好。覆层性能较为良好,厚度分布比较均匀。所得的覆层硬度约为2347.67HV,高于碳化铬覆层硬度,略低于碳化铌覆层硬度。试样耐磨性能较处理之前大大提高。以上测试结果对于提高模具寿命有重要的意义。

上述实验结论对TD铬铌共渗未来的应用具有一定的参考价值。

关键词:P20塑料模具钢 TD铬铌共渗 覆层硬度 覆层耐磨性

Abstract

Plastic mold manufacturing has developed rapidly with the world's ever-increasing demand for plastic products. At present, plastic products are gradually becoming more complicated and larger, and this trend has imposed more stringent requirements on the performance of plastic mold steels. However, plastic molds are prone to shorten their service life due to various failure behaviors, which greatly reduces the economic benefits. For this purpose, the performance and quality of the mold surface should be improved.

The thermal diffusion (TD) process is a high-temperature surface modification process. Its advantages of convenient operation and low cost make it an ideal mold modification process and It is widely used in the industrial field.

In this experiment, the TD salt bath method and Chromium-Niobium co-permeability was used . Through the investigation of the formula and technology, the following conclusions were obtained:

The formula used in this experiment was: 75% borax 10% Nb2O5 10% Cr2O3 5% boron carbide. After the formulation is determined, the experimental process and the experimental scheme are firstly formulated, and then the experiment is carried out according to the experimental scheme to obtain a co-permeability coating, and finally the hardness, thickness and wear resistance of the coating are tested by using several kinds of experimental equipment. The test was performed and the result obtained by the test was that the effect of Chromium-Niobium co-permeability was better. The coating performance is relatively good and the thickness distribution is relatively uniform. The result of coating hardness is approximately 2347.67 HV, which is higher than the hardness of the Chromium carbide coating and slightly lower than that of the Niobium carbide coating. The wear resistance of the sample was greatly improved before the treatment. The above test results have important significance for improving the life of the mold.

The above experimental conclusions have certain reference value for the future application of TD Chromium-Niobium co-permeability.

Key words:P20 plastic mold steel TD chromium-niobium co-permeability

Coating hardness Coating wear resistance

目 录

第1章 绪论 1

1.1 引言 1

1.2 国内外研究现状 1

1.3 TD盐浴概况 2

1.3.1 TD盐浴原理 2

1.3.2 TD处理技术特点 2

1.3.3 TD盐浴处理的发展趋势 3

1.4 铬铌共渗盐浴 3

1.4.1 单一渗铬 3

1.4.2 单一渗铌 3

1.4.3 铬铌共渗 4

1.5 本文研究内容及意义 4

1.6 本章小结 5

第2章 实验设备、材料及方案 6

2.1 实验设备 6

2.1.1 TD盐浴设备 6

2.1.2 覆层形貌观测和物相分析设备 7

2.1.3 覆层性能测试设备 7

2.2 实验材料 8

2.3 实验方案 9

2.3.1 盐浴配方 9

2.3.2 盐浴时间和温度 10

2.4本章小结 10

第3章 TD铬铌共渗实验 12

3.1 实验工艺路线及步骤 12

3.1.1 实验工艺路线 12

3.1.2 TD处理实验步骤 12

3.2 实验结果 14

3.3 本章小结 17

第4章 TD铬铌碳化物覆层性能检测及分析 18

4.1 硬度检测及分析 18

4.1.1 表面显微硬度检测及分析 18

4.1.2 横截面显微硬度检测及分析 19

4.2 耐磨性检测及分析 20

4.3 实用性分析 21

4.4 本章小结 21

第5章 结论与展望 22

5.1 结论 22

5.2 展望 22

参考文献 23

致 谢 24

- 绪论

1.1 引言

塑料模具的失效和破坏,一般发生在模具的表面。由于处于高温和各种介质并存的工作环境中,高温氧化、冷热裂纹和腐蚀成为了塑料模具主要的失效形式[1]。随着模具使用时间的变长,其表面性能逐渐降低,最终模具因为失效而无法继续使用。因此,为了提高模具的综合性能并延长模具的使用期限,有如下几种改善模具表面性能的方法:表面磷化和氧化处理、表面覆盖技术、冷作硬化处理、表面淬火和化学热处理等。而化学热处理与其他方法相比,可在提高模具表面机械性能的同时,提高其抗腐蚀、抗氧化、耐磨性等多种性能,而且化学热处理对模具的形状和尺寸几乎没有限制和要求,各种形状的模具都能使用化学热处理的方法来提高表面性能,这是其他方法所不具备的。

当前生产上常用的化学热处理方法主要有PVD法(物理气相沉积)、CVD法(化学气相沉积)、PCVD法(等离子化学气相沉积)和TD处理技术等技术[2-3]。使用PVD法得到的膜层与基体之间的结合力较差,膜层的性能优势很难完全发挥出来。由CVD法得到的膜层结合力好,但后续处理程序过于繁琐,所以这种方法一般只适用于硬质合金等材料。PCVD法所需的工作温度相对于其他几种方法而言更低,且与PVD法相比,基体与膜层之间的结合力更高,但相较于TD处理技术仍有较大差距[4]。由TD处理技术得到的碳化物覆层与基体之间是冶金结合,所以TD处理技术具有其他三种技术无法企及的结合力,且处理时需要的设备简单,操作也很方便,使其成为一种很有发展前景的表面强化处理技术。

1.2 国内外研究现状

自1973年以来,日本丰田公司以及美国雅闻公司等逐渐开始应用TD处理技术,这项技术的应用大大加速了日本和美国模具行业的发展进程。据统计,目前在日本,85%以上模具要经过TD处理后才投入使用。除此之外,TD处理技术的处理范围也十分广泛,不仅仅限于冷作模具,现在已经广泛应用于机械零件以及塑料,化学纤维、橡胶等行业的模具中[5]。TD处理技术由于其本身具有的许多优点,在世界各国受到广泛重视,近年来相关方面研究正有条不紊地进行。

近年来,我国模具工业产值年均增长率达20%。2006年我国各类模具销售额达到720亿元,高居世界第三。随着我国塑料工业的不断发展,特别是工程塑料行业高速发展的趋势,塑料模具数量已经占到了各类模具总量的34%,年增长率也保持在15%以上。到2000年,中国塑料模具行业总产值已达100亿元人民币,2006年已达300多亿[6]。塑料模具正逐步大型化,复杂化,精密化和多腔化,这不仅需要更多种类的塑料模具钢,同时也对它们的性能提出了更高的要求。P20塑料模具钢是从美国进口的一种性能较好的预硬型塑料模具钢,而目前专门针对P20塑料模具钢TD铬铌共渗的研究较少,国内对此少有研究。因此,有必要通过研究为P20塑料模具钢的在我国的使用和发展提供参考依据。

1.3 TD盐浴概况

TD处理技术(Thermal diffusion)是由日本(株)丰田中央研究所研究出来的一种碳化物被覆技术。因被覆层是由工件材料中的碳元素和供金属剂中的元素在高温下反应而成,所以被称为热反应扩散沉积处理技术,简称为TD或者TRD处理技术。目前广泛应用于铬、铌、钒等元素的碳化物覆层的制备上[7-8]。

1.3.1 TD盐浴原理

TD处理技术的原理是将含碳工件放入含有碳化物形成元素(如:铬、铌、钒等)的熔融硼砂盐浴中,工件中的碳原子会从工件内部扩散至工件表面,与盐浴中的碳化物形成元素形成一层极薄的碳化物覆层,因为形成的覆层极薄,所以碳原子可以不断向外扩散至表面形成更厚的覆层。这一过程可以总结为三个阶段:生成活性碳化物形成原子、吸附和扩散。这三个过程对TD处理的动力学,覆层组织和相组成都有影响,相互之间联系也十分紧密。

1.3.2 TD处理技术特点

TD处理技术相较于其他表面改性技术有如下优点:

(1)设备简单,操作方便。TD处理所用设备通常是坩埚电阻炉,坩埚材料通常由耐热钢钢板制成,结构上十分简单。熔盐可以直接接触空气,工件处理也可以在空气中进行,无需其它气体保护。且能够随时装入或取出工件,提高了劳动效率。

(2)处理成本低廉,经济效益高。经过TD处理后的模具,其综合性能有很大提升,延长了使用寿命,也降低了模具在维修方面的费用,使产品生产所需成本降低,提高了生产效益。

(3)不受工件形状限制。无论工件形状如何,各处均能形成均匀的覆层,同时可以实现局部涂覆。

(4)在模具因为长期使用而使碳化物覆层出现磨损之后可以重新处理,且在处理时不需要清理上一次留下来的覆层,新旧覆层结合性良好。

(5)环保。在TD技术处理后,可以省去部分冲压工艺中原有的磷化、皂化等工序,对环境的污染大大降低。此外,处理过程中无气体蒸发,也不需要处理放射性物质和废水的设备,生产过程更加环保安全。

在具有如上优点的同时,TD处理技术也有一些缺点,其主要缺点是盐浴流动性差,其次是粘着在零件上的残盐比较难清洗掉。为了改善盐浴的流动性,可以在硼砂盐浴中添加如NaCl、NaF等中性盐,使粘附在零件上的残盐更容易清洗。但是,盐浴流动性高时,盐浴中的金属组分容易发生比重偏析。因此,应在保证盐浴不发生或较小偏析的前提下,改善盐浴的流动性。

1.3.3 TD盐浴处理的发展趋势

TD金属碳化物覆层技术未来发展趋势主要体现在:

- 由渗入单一金属元素向渗入多元金属元素发展;单一渗一种金属,在性能方面比较单一,且会出现该种金属在性能上的短板。而多元渗金属,不仅可以结合多种金属元素不同方面的优异性能,还可以实现性能上的短板的互补,得到综合性能优良的覆层。

- 扩大TD金属碳化物覆层技术可适用的材料范围;TD处理技术对金属材料有一定要求。一般来说,如果金属材料的含碳量大于0.45%,淬火温度在900-1050℃之间就可以直接进行TD处理。对于不在要求范围内的金属,可以通过一定的方法来解决。

- 处理温度由高温向较低温发展;由于TD盐浴处理选用的温度与工件用钢的淬火温度相近,此温度一般来说比较高,高温不仅会导致工件晶粒粗大,影响工件性能,而且会使工件产生变形。虽然采取适当的处理工艺和后处理措施会一定程度地降低高温的不利影响,但侧面增加了处理的复杂程度以及成本。所以在较低温度下进行盐浴处理也是TD盐浴技术未来的一个发展方向。

1.4 铬铌共渗盐浴

在两种金属元素共渗出现之前,覆层成分一般以单一金属元素为主。单一渗金属元素得到的覆层,在部分性能方面表现优良,但仍然存在某些性能的短板。因此,多种金属元素共渗开始被广泛研究。

1.4.1 单一渗铬

单一渗铬得到的覆层具有良好的抗剥落性、热硬性和高温抗氧化性,但单一碳化铬覆层的硬度(大约1300-1800HV)略低,耐磨性较差。限制渗铬层本身具有的优良性能,使其没有发挥的余地。

1.4.2 单一渗铌

单一渗铌得到的覆层的有良好的耐磨性、抗咬合性和抗腐蚀性,但单一渗铌层的高温抗氧化性较差,当温度达到500℃以上时,覆层就会开始被氧化。如果零件的工作温度超过500℃,又对耐磨性有比较高的要求,单一渗铌的覆层不能满足要求。而且单一渗铌得到的覆层的硬度很高(3000HV左右),与基体之间的硬度没有缓慢过渡的趋势,硬度值直接从覆层的极高硬度值降至基体硬度值,硬度的急剧下降会导致应力集中,增加了覆层脆性。这种覆层在受到较强烈的外界冲击时会出现裂纹,可能使覆层的寿命缩短,甚至对模具造成不可逆的破坏;

1.4.3 铬铌共渗

为了解决上述问题,可以采用铬铌共渗的方法。铬铌共渗属于多元渗的一种,就是同时将铬原子和铌原子与钢铁或者有色金属工件表层中的碳原子相结合而得到覆层的一种化学热处理工艺。铬铌共渗得到的覆层,可以充分发挥每种元素的优势,全面提高覆层的力学和机械性能,同时能够在模具表面形成Cr-Nb碳化物覆层,改善了覆层的硬度梯度分布,提高了覆层与基体之间的结合强度。

铬铌共渗与单渗铬、渗铌相比具有以下优点:

(1)覆层渗透速度快;

(2)共渗得到的覆层的耐热性比单一渗铌层更好,而硬度和耐磨性、抗擦伤性能相较于单一渗铬层更强;

(3)可以避免单一渗金属时覆层中可能会出现的针孔缺陷;

(4)处理成本比单渗铌低。

1.5 本文研究内容及意义

近年来,模具工业在工业体系中所处的地位越来越高,多种不同的模具被广泛应用于各行各业中。与模具广泛使用的现实相冲突的是模具性能不能满足更加严苛的使用要求和条件。模具在使用过程中大量出现以磨损、断裂、腐蚀破坏为主要形式的失效[9],模具表面失效之后会导致工件寿命降低。针对这个问题,有一些解决办法逐渐被提出。第一是零件的整体合金化,但一般来说这种方法是不经济的,而且在许多情况下,整体合金化会导致零件几乎完全失去塑性和韧性,这也不符合大部分零件的工作要求。第二种方法是对机械产品和模具表面进行表面改性处理,这种方法能节约能源和成本,更重要的是,它还可以提高零件的使用性能,延长其使用寿命并提高生产效率。

目前在我国,TD盐浴渗铬和渗铌技术在模具上得到了一定的应用。但单一渗金属,性能比较单一,不能满足日益增长的生产和使用要求。铬铌共渗可以在结合单渗铬和单渗铌的优点的同时,克服单渗时具有的缺点,扩大经过TD处理的模具的使用范围。

针对以上现实问题,本文的主要研究内容有:

- 拟定实验方案,包括配方、盐浴处理时间和温度等。

- 检测覆层的组织及性能。如硬度,厚度和耐磨性等。

(3)根据实验方案和最后得到的检测结果得出结论,并对实验方案的实用价值进行探究和展望。

1.6 本章小结

本章对模具行业当前现状进行了简要的介绍,并由此引出了模具表面改性技术,其中着重介绍了TD盐浴处理技术,对其原理,技术特点和发展趋势进行了阐述。最后提出了本文的研究内容和意义,通过对实验方案的拟定,实施和总结,得到适合当前发展趋势的方案,推动TD处理技术未来的发展,为模具行业发展提供相关技术参考。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: