42t-33m门座式起重机整体与立柱转台结构参数化设计毕业论文

2020-02-19 19:19:16

摘 要

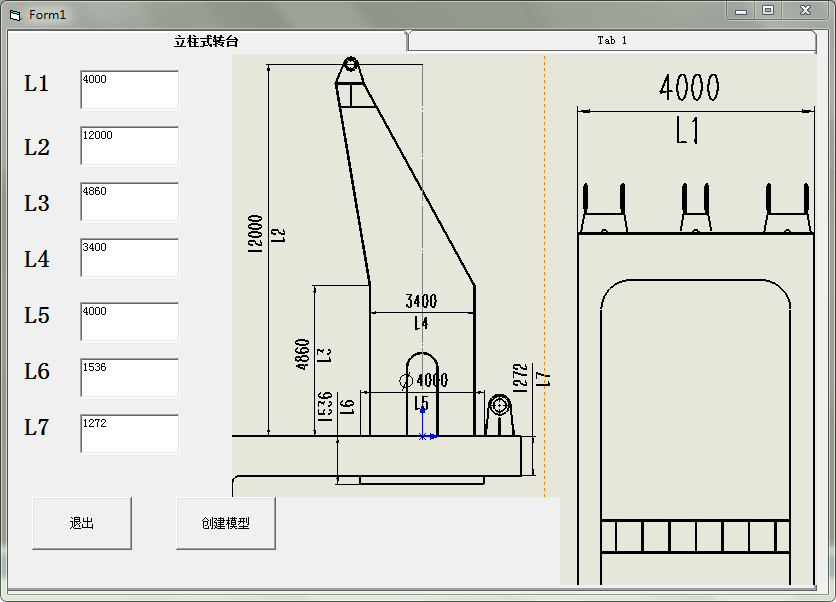

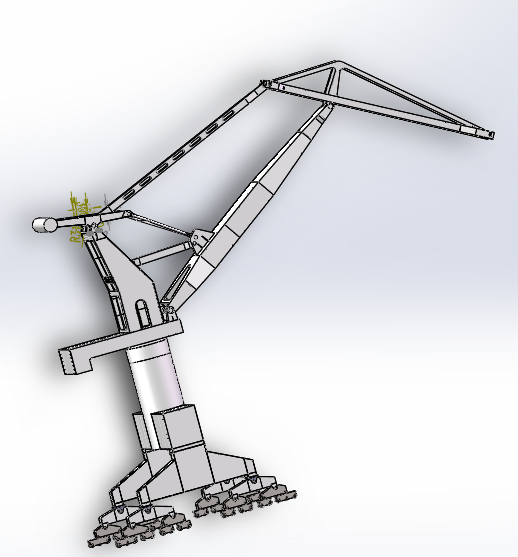

基于当今起重机械行业面临的愈加激烈的市场竞争,企业是否具备开发创新产品和快速响应市场的能力变得尤为重要。基于目前的企业现状和企业需求,本文对门座起重机进行三维SolidWorks参数化设计,参数化设计比传统设计方法好在节省了大部分重复设计所需的时间,所以在此基础上,设计效率便同步提高,设计成本也因此而大大降低。

此次设计的关键之处在于灵活运用SolidWorks软件和visual basic软件之间的联系,使建好的模型进行更加便利的变参数。先构思好要变参数的部件然后据此建好模型,再把模型导入visual basic 软件之中,生成一个专门输入参数的程序,SolidWorks之中的模型便会随着输入数据的改变而改变。以此便可生成多组不同参数的模型,再加载荷分析受力,检测无误之后便可投入生产,十分便利。对于某些非量产机械的零部件补充有着很大的益处。

关键词:门座起重机;参数化 ;三维建模 ;立柱式转台

Abstract

Based on the increasingly fierce market competition in today's lifting machinery industry, whether the enterprise has the ability to develop innovative products and respond to the market quickly becomes particularly important. In this paper, combined with the current status and requirements of enterprises, 3d SolidWorks parametric design of portal crane can avoid a large number of repeated designs, significantly improve the design efficiency and reduce the design cost.

The key point of this design is to use the connection between SolidWorks software and visual basic software flexibly, so that the built model can change parameters more conveniently. First, the parts with variable parameters are conceived, and then the model is built accordingly. Then, the model is imported into visual basic software to generate a program for input parameters. The model in SolidWorks will change with the change of input data. This can generate multiple sets of models with different parameters, and then analyze the force under load. If the test is correct, the model can be put into production, which is very convenient. For some non - volume production machinery parts supplement has a great benefit.

Key words: portal crane; parameterization; 3D modeling; column turntable

目录

摘要 I

Abstract II

第1章 绪论 1

1.1课题研究的目的和意义 1

1.2国内外研究现状 1

1.3课题研究的主要内容 2

第2章 门座式起重机总体设计 3

2.1 参数要求 3

2.2 臂架结构尺寸确定. 3

2.3 全幅度水平落差校核 6

2.4 全幅度水平速度校核 6

2.5 吊重不平衡力矩校核 7

2.6 杠杆活对重臂架自重平衡系统 8

2.7 数据汇总 10

2.8本章小结 11

第3章 参数化建模与程序开发 12

3.1 结构参数化模型建立 12

3.1.1 基于SolidWorks的参数化简介 12

3.1.2 明确主要设计参数 12

3.1.3 结构参数化模型建立 14

3.2 结构参数化程序开发 14

3.2.1 基于VB的二次开发简介 14

3.2.2 参数化开发 15

3.2.3参数化结果分析 17

3.3 本章小结 18

第4章 有限元分析 19

4.1有限元理论 19

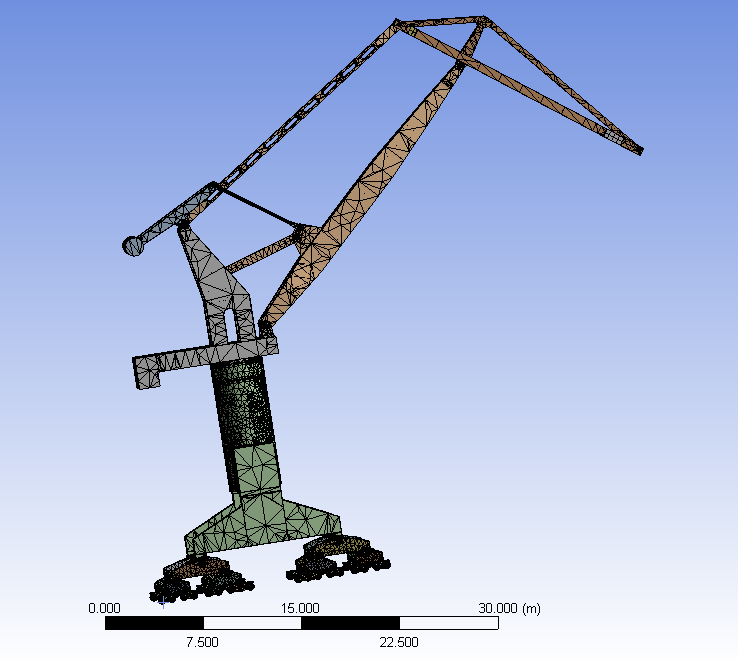

4.2模型装配 19

4.3网格划分 20

4.4施加约束,添加载荷 20

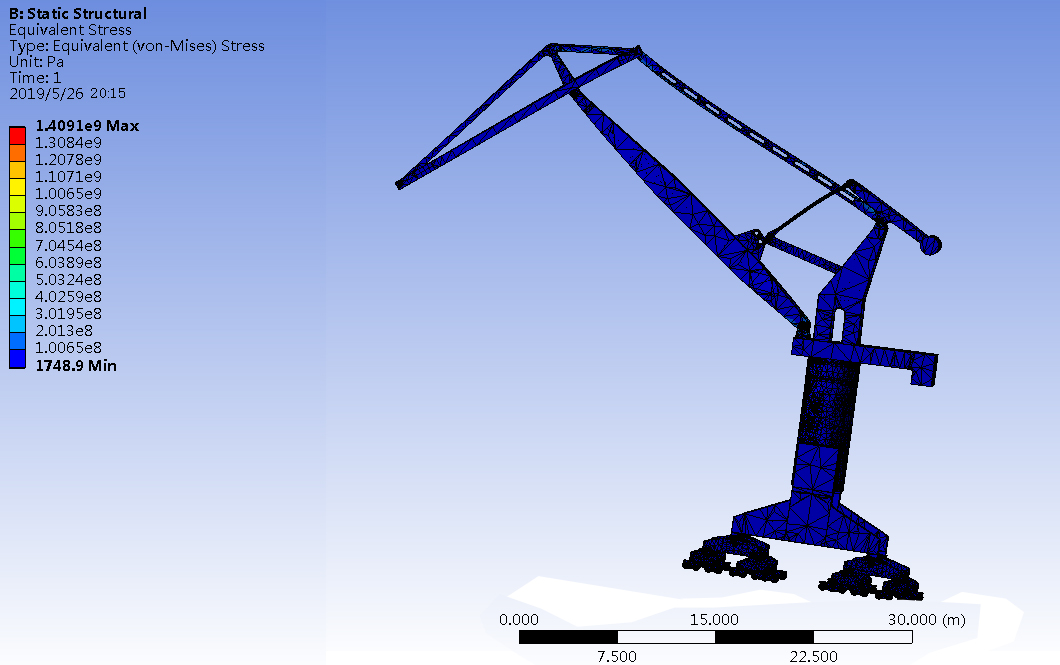

4.5结果分析 21

4.6 本章小结 21

第5章 环保经济性分析 22

5.1设计成本分析 22

5.2优化方案简介 22

5.3环保经济性分析汇总 22

第6章总结与展望 23

6.1工作总结 、 23

6.2难点及不足 23

6.3课题展望 23

参考文献 24

致 谢 25

附录 26

VB程序代码 26

第1章 绪论

当今社会,三维设计技术正走在飞速发展的道路上,在发展的过程中,以及变得日益完善,三维设计系统平台也开始逐渐取代传统的二维设计系统,走上了时代的舞台。参数化设计有个基本思想,是给草图尺寸中添加各种约束,以此来表达出产品模型的某些特定的形状特征。然后从模型中选取一些主要定形、定位或装配尺寸,把这些主要尺寸作为自定义的变量,在修改这些变量的同时,把需要跟随变量一起变化的附属尺寸由特定公式计算来定义,如此便可跟随主参数的变化而变化,从而方便快捷的创建一系列形状相似的零件。这种三维设计方法为具有相同或相似结构的工程系列产品的量产提供了很好的途径。

1.1课题研究的目的和意义

起重机是现代工业生产中不可或缺的一项大型起重机械设备,它能实现出产过程的机械化、自动化等要求,在一代代更新完善中增加了物料运输的速度,提高了劳动生产率。随着经济建设的迅速发展,人们在工业运作中对起重机的使用要求越来越高,起重机生产厂家也根据市场的需求随之提高机械化、自动化程度,起重机使用的范围也就变得越来越广。

门座起重机是一种由起升、变幅、回转、运行四大机构组成的大型港口起重机械,通过吊具的水平和垂直位移综合运动来进行吊取物料并进行移动。科技随着时代的变迁在不断进步,起重机械行业应用的电气控制技术和机械技术也就越来越先进,起重机械的自动化在此基础上也就更加完善。本课题目的在于42t-33m门座式起重机整体与立柱转台结构参数化设计。

结合通用门座式起重机设计过程建立一个专用的参数化设计系统,最终实现通过输入门座式起重机的主要涉及参数自动生成新的门座式起重机三维实体模型和工程图的目的。

传统起重机设计的有着很高的重合度,因为即使各种型号起重机的结构并不是完全相同的,但外形尺寸和结构形式则是基本一致,基于以上原因,进行SolidWorks参数化设计比之传统设计有着极大的好处,在传统设计的基础上大大提高了机械设计的效率。

1.2国内外研究现状

近年来,随着大型机械行业对起重机需求量的不断增加,国外的那些起重机制造企业都开始在生产中不断的采用优化设计和自动化设备灯方式,来提高机械工程的劳动生产率。基于SolidWorks的参数化设计与传统的二维设计方法有着显著的不同。它是基于对起重机结构的理解,在SolidWorks中把模型结构以三维设计的方式建立出来,在模型结构建立的过程中有着很多属性参数,结构与结构间有着一定程度的关联。在建成的模型结构中修改模型的参数,便可实现对实体对象做相应的修改。

目前,国内对于参数化设计的研究还有着一定的局限性,零件体和简单的装配体都需要进行参数化,在零件体中很容易实现,但在装配体中,由于装配体是由一个个零件体经过配合关系配合而成,其中改变一个参数,若是与连接部分的结构无关,那对于整个装配体的结构就没有影响。但若是要改变的参数会造成两个零件体连接部分的变化,那装配体在此处的配合关系将会失效,装配体也就报错,这是不允许的。在此次设计的过程中便涉及到了整个问题,若想参数化,则零件体的数量越少越好,主要才能基本实现所需要的变参数。

1.3课题研究的主要内容

本课题基于SolidWorks的参数化设计功能,运用visual basic软件进行二次开发研究,以某一型号的通用门座式起重机作为样机,建立一套完整的零部件三维模型,还有与此相关联的、全面的参数数据库系统和工程图,在visual basic软件中导入SolidWorks的存储路径及各尺寸参数来源,在VB中编辑一系列程序,主要参数由输入框输入而变化,附属参数跟随主要参数而变化则由VB程序中生成特定的公式来进行定义,以求能跟随主参数的变化而变化,而避免了输入参数太多产生错误。从而形成一个门座式起重机参数化设计系统。设计者可以通过该系统修改参数和尺寸,以此来生产一系列具有相同结构却又有着细微差别的机型的功能。

具体研究内容如下:

研究三维CAD设计软件SolidWorks及其二次开发技术,并对此软件掌握较高的熟练度。

建立基于SolidWorks的通用门座式起重机参数化设计的零件模型。以此模型制作二维工程图模板,最后得出能供生产的设计图。

以visual basic6.0作为SolidWorks的二次开发工具,以某系列门座式起重机为对象,导入该起重机的一系列参数,并编写一系列参数,以生成可供用户直接输入数据改变参数的面板。

第2章 门座式起重机总体设计

2.1 参数要求

门座式起重机的总体设计有着一系列的参数要求,首先便是起重量,本次设计所给的初始起重量参数是42t,属于中等级别;其次便是吊具的起升高度,给的初始数据为轨上30m、轨下14m,属于灵活性比较充足的类型;变幅机构的最大幅度为33m,最小幅度为10m,在这一段距离内起吊货物起重机整体的稳定性要得以保持,否则震动会很大;各机构的工作级别如下:起升M7、变幅M7、回转M7、运行M4,工作级别便体现了一台起重机的起吊性能;还有就是四大机构各自的运行速度,起升速度:35m/min,变幅速度:50m/min,回转速度:1.25r/min,行走速度:26m/min;轨距和基距都为定值10.5m,最后还有个最大尾部回转半径是8.2m。超出此范围则整机结构稳定性不足。

2.2 臂架结构尺寸确定.

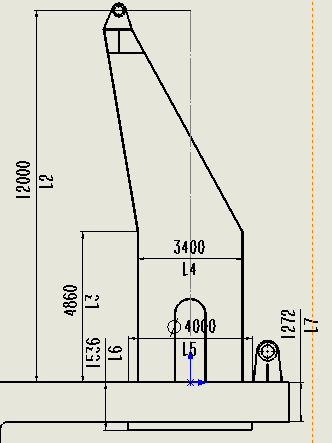

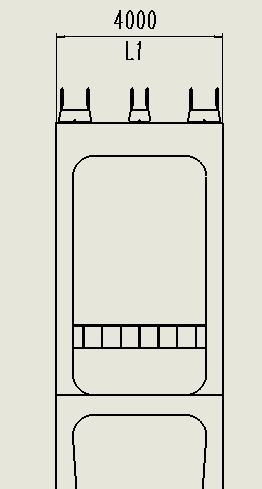

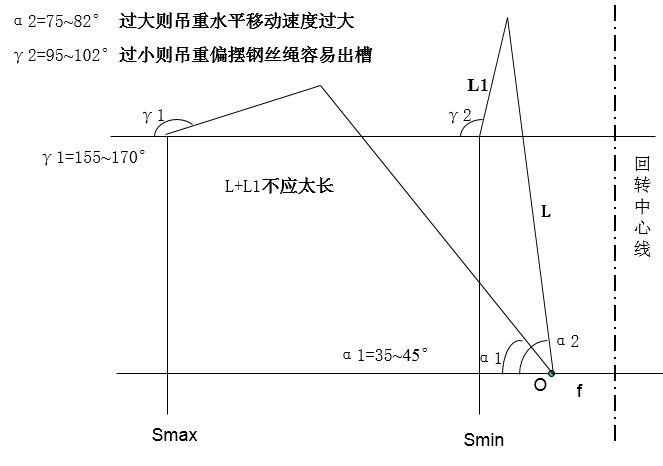

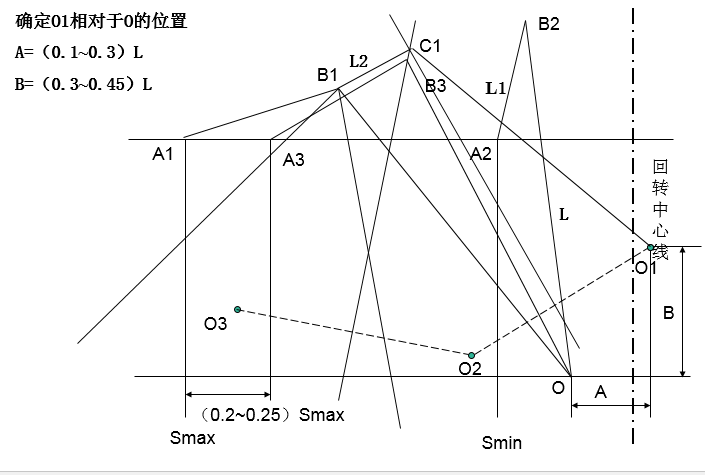

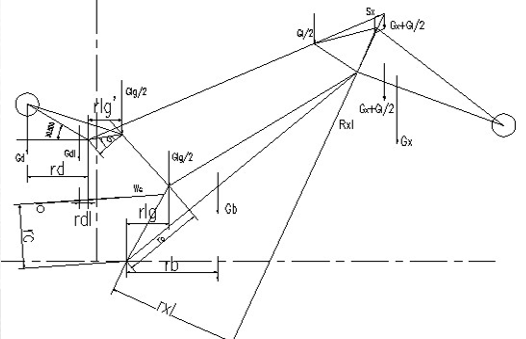

图2.1 臂长和象鼻梁前段长度的确定

要想确定臂长和象鼻梁前段长,则需先确定臂架下铰点O相对于转台回转中心线的位置,这个距离f会影响到整机在回转以及变幅过程中的性能,所以一般取为0.5~3m。通常取较大值。

据图用图解法求臂架长度L和象鼻梁前端长l1.

在求解这两段长度前,首先要确定计算幅度Smax和Smin。

当起升滑轮组倍率mq为奇数时:

Smax=Rmax- f- D/2 (2-1)

Smin= Rmin - f - D/2 (2-2)

当起升滑轮组倍率mq为偶数时:

Smax=Rmax- f (2-3)

Smin= Rmin - f (2-4)

式中-------D为起升导向滑轮直径

f为转台回转中心到臂架下铰点的距离

为了使起重机在起吊重物进行水平位移和垂直位移的过程中尽可能保持稳定,作图时要求象鼻梁端点在吊着重物水平运动的过程中保持一水平线,据此条件可以确定象鼻梁端点在最大幅度和最小幅度的位置。

根据经验范围初步确定Rmin时的2和2角。当处于Rmin位置时,货物在移动过程中会有一定的偏摆,要是在这个偏摆的过程中幅度过大,钢丝绳容易滑出滑轮槽,这是不允许出现的情况,所以给定了角度范围。为避免货物起吊时水平移动速度过大而产生较大的惯性引起冲击,确保货物不致因偏摆幅度过大而产生较大振动,自然也给定了一个角度范围。在作图时,最简便的方法就是把四个角度位置的杆都画出来,然后在此范围内画圆,经过多次尝试后得出合适的解。若求出了合适的解满足以上要求,最后再检验一个条件,就是L l1不宜太长,这样对于结构整体来说是不合理的,

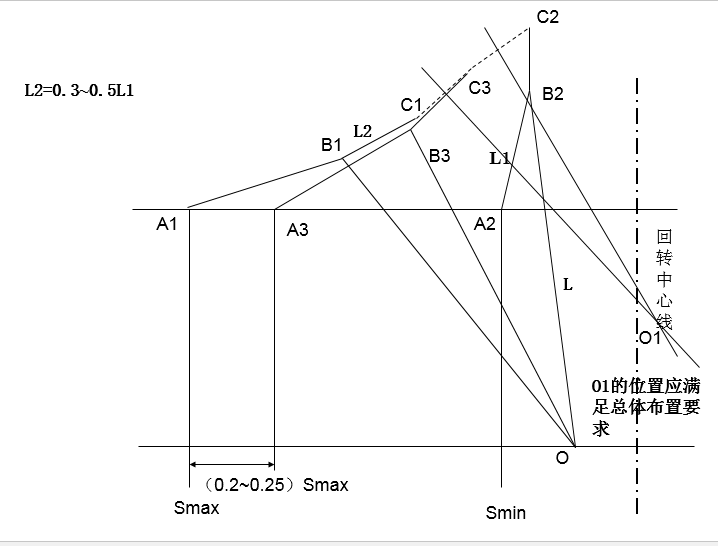

(2)求解象鼻梁后段长度l2和大拉杆长度l3。

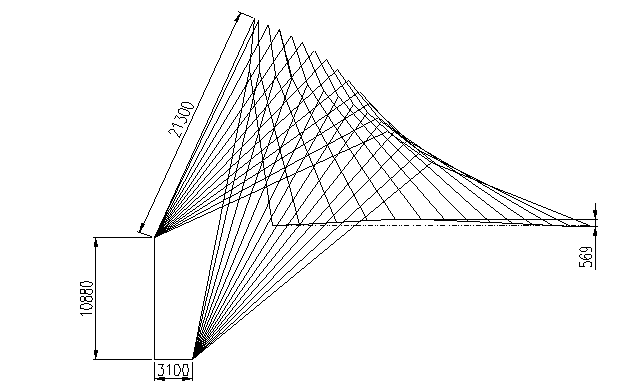

图2.2 求解象鼻梁后段长度l2和大拉杆长度l3

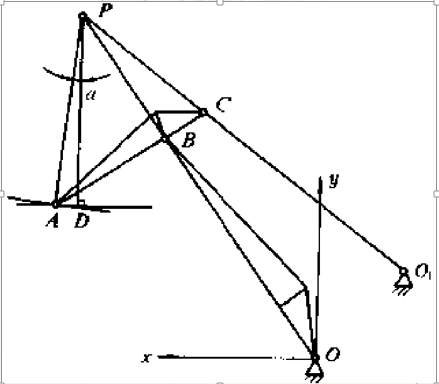

要想求解l2和l3,必须先确定l2的长度或者大拉杆下铰点O1的位置,二者得其一才能继续后面的图解法步骤。一般来说,先把l2的长度定下来有助于此次的求解。根据经验,象鼻梁前后段的长度比值一般为l2=(0.3~0.5)l1。具体在这个范围内取多少,那就根据设计者自身的意愿先取定一个值进行尝试,取定了l2之后,在图上做出最大幅度,最小幅度和中间位置的象鼻梁图。根据之前的的设计要求,象鼻梁的端点要在同一水平线才能保证水平位移时的稳定性,所以要保证A1、A2、A3在同一水平线上,由于前面初定了l2的长度,再给l2一个相对于l1的角度,便可以把三个位置的l2也定下来,由此便定了C1、C2、C3三点,连接C1C2和C2C3,作两条线的垂直平分线,其交点就是大拉杆下铰点O1的位置【2】。

图2.3 求解象鼻梁后段长度l2和大拉杆长度l3

当然,作图一般都会有着不同的作图步骤,我们可以先确定O1相对于O的位置,再用图解法进行后续的求解,这时候就有着经验值:A=(0.1~0.3)L,B=(0.3~0.5)l1。对于港口通用的门座式起重机,它的尾部最大半径要受到转台部分的限制,不能超出转台的后端部分,所以通常A取小值,B取大值。以此把O1确定下来之后, 步骤和上一种方法殊途同归,在图上做出最大幅度,最小幅度和中间位置的象鼻梁图,根据已定的O1点相对于下铰点O的相对位置,把象鼻梁和臂架看成一个刚体,最小幅度和中间幅度位置的象鼻梁前段旋转,直至三个位置的象鼻梁前段完全重合为止。此时O点当然也跟着旋转得出了两个新位置,再根据O1与O点的相对位置,O1自然也有了两个移动之后的位置O1‘O1‘’,连接O1O1’和O1O1‘’,作二者的垂直平分线交于点C1,连接C1B1便是象鼻梁后段长度l2,大拉杆长l3则是连接C1O1可得【2】。

2.3 全幅度水平落差校核

校验货物水平位移高度偏差,在整个工作幅度范围内选取一系列(6~10个)臂架位置,通过每个位置的测量可以得到货物在移动过程中相对于设计水平线的高度偏差值Δy.,由此作出变幅过程中货物移动的实际轨迹曲线。

图2.4 货物水平位移偏差示意图

货物水平位移的最大高度偏差值Δy max 应满足:

(2-5)

2.4 全幅度水平速度校核

图2.5 水平速度校核示意图

如图所示,在一系列臂架位置上求出象鼻梁端点的瞬时水平速度:

(2-6)

(2-7)

(2-8)

综合公式可得:

(2-9)

所得瞬时水平速度应能满足:

(2-10)

2.5 吊重不平衡力矩校核

衡量变幅轨迹的的性能指标是:轨迹垂直落差Δy,或者轨迹的斜率dy/dS。一般来说,以斜率为指标更显合理,因为它直接体现臂架不平衡力矩的大小。

设在时间dt时间内,相应于微量变幅dS的臂架微量摆角为da,则有:

(2-11)

(2-12)

(2-13)

(2-14)

(2-15)

所得吊重不平衡力矩应能满足

(2-16)

2.6 杠杆活对重臂架自重平衡系统

起重机在变幅过程中,为了避免由于起吊重物引起的重心升降,造成驱动功率的增大。所以,臂架系统的重心要尽可能不发生垂直方向的偏移,这时候便要用对重加以平衡,使臂架系统自重的重心在变幅过程中沿水平方向移动。

设计步骤及原则:

给定的最大尾部半径,由整体设计所给的参数给出,由整体设计给出的参数可得,最大尾部半径为8.2m,以此定出对重杠杆的后臂长度为7.2m,留出半径为一米的空间作为对重的容纳区间;

臂架的铰接点a通常预先给定,对于整机的结构合理性而言,给定a点在臂架总长L的1/3处最为恰当,这样有助于之后b点的确定。

当臂架处于最大幅度时,根据O1b与水平线一个特定的夹角,直接定下b点位置,连接ab,这ab的长度便是整机模型中的小拉杆长。

当臂架处于最小幅度时,必须要保证对重杠杆的摆动幅度不能超过垂直线。即对重杠杆后臂的摆角在铰点水平线以下不超过90°

对重重量计算:

对重的重量计算方法如下图

图2.6 对重重量计算示意图

在实际计算中,我们可根据经验先预估对重重量,然后根据平衡系统的杠杆尺寸和活对重重量,对其平衡系统进行检验,如果认为不满足要求,则需调整杠杆尺寸或对重重量。直到选择出一组满足要求的杠杆尺寸和活对重重量为止。

在臂架变幅的全幅度中作出若干个臂架位置(通常可与之前吊重水平位移校验的位置重合),然后分别求出在不同幅度下的吊重未平衡力矩ΔM。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: