高锰多孔钢的制备研究毕业论文

2020-02-19 15:47:09

摘 要

多孔材料是一种性能优异的新型材料,具有高的比表面积、隔音、隔热、防震及优良的导电性能的优点,能够应用于许多领域。钢是汽车的主要材料,也是汽车的主要重量来源,将多孔钢应用到汽车之中可以大大降低汽车的重量,进而降低汽车能耗,实现汽车的轻量化。

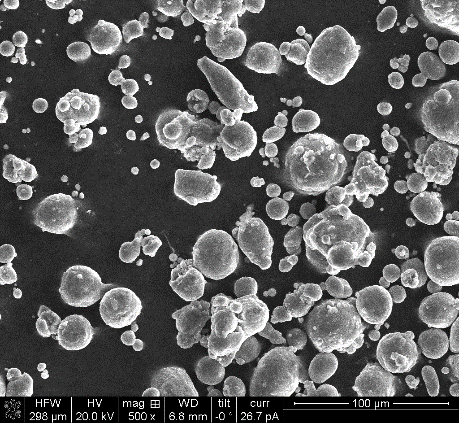

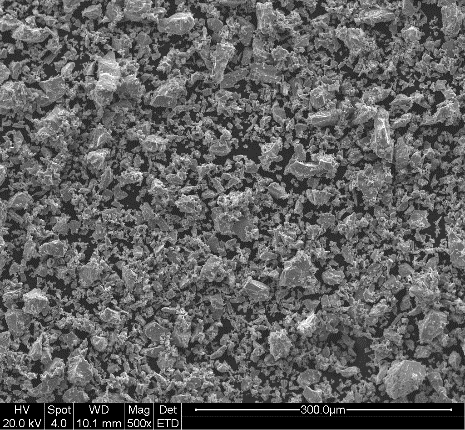

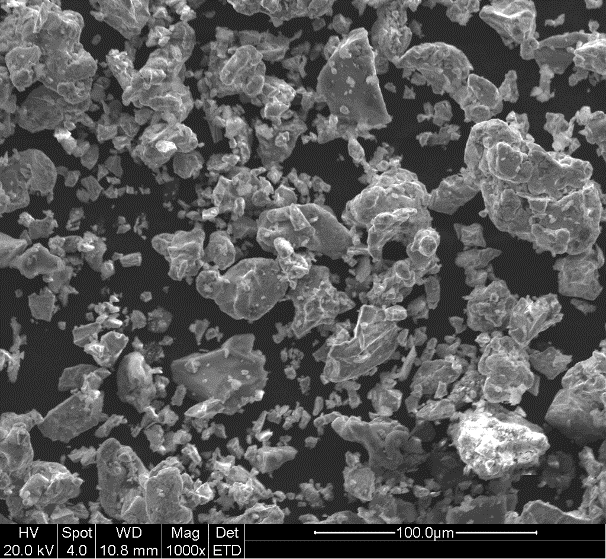

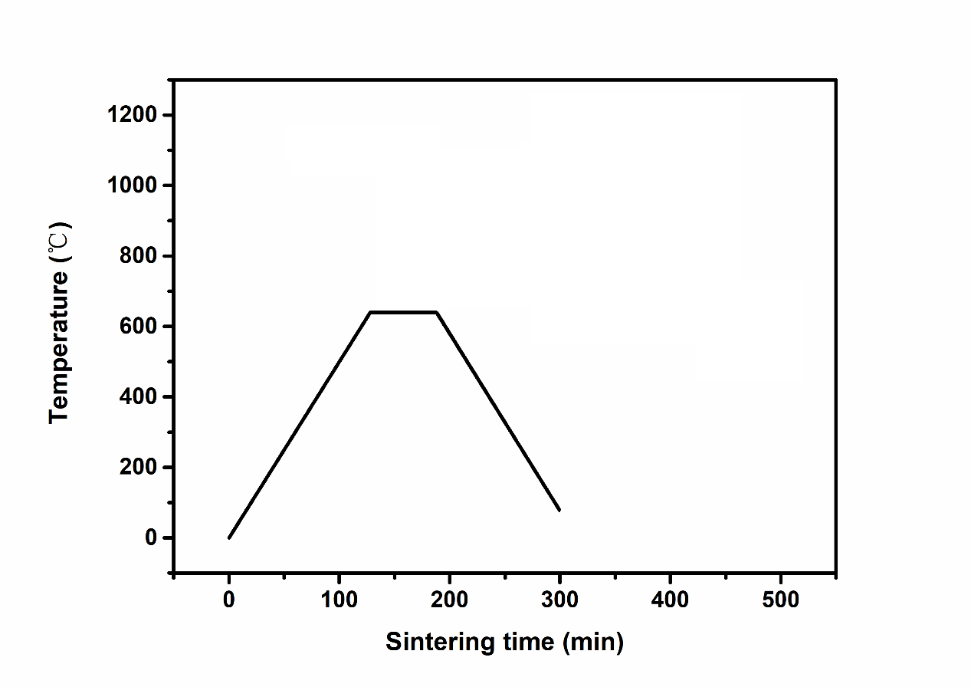

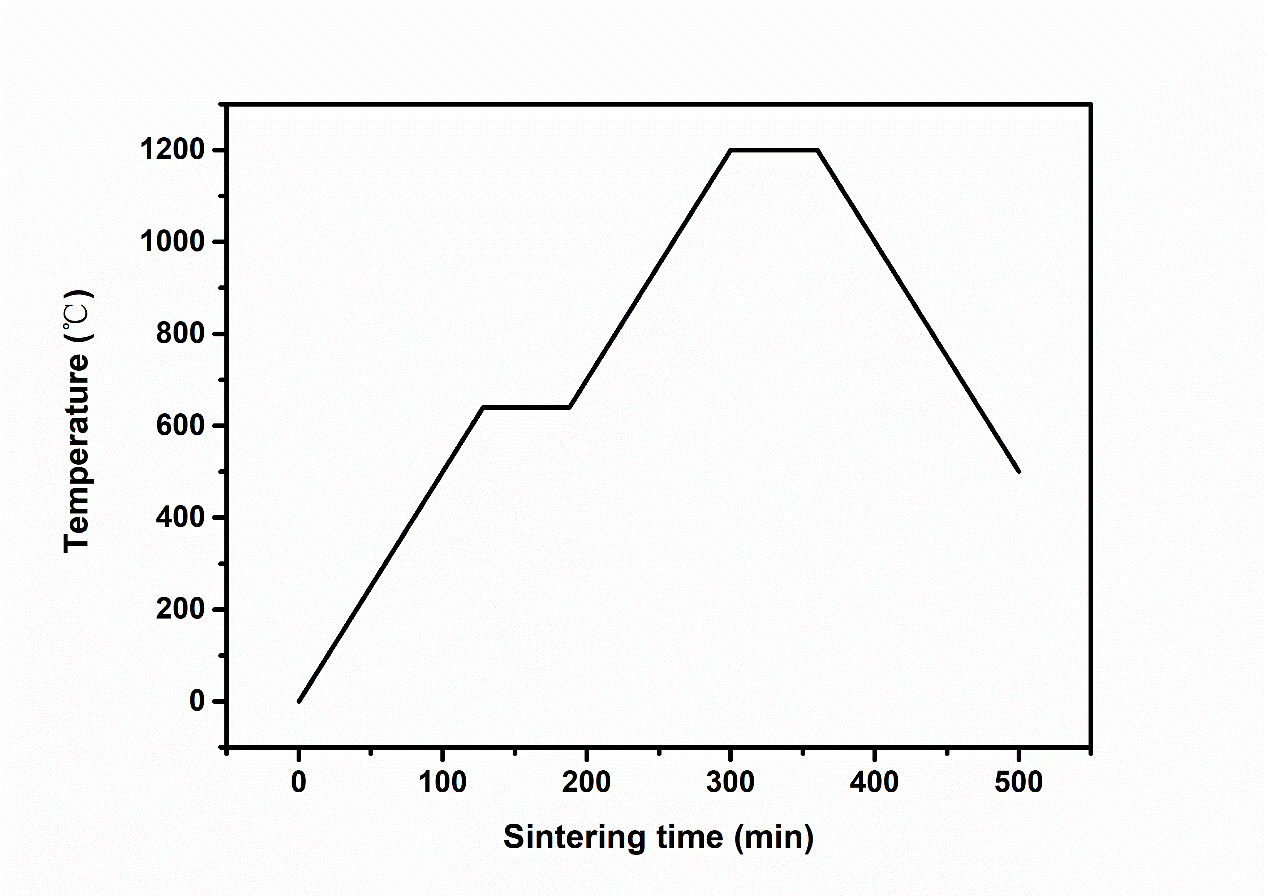

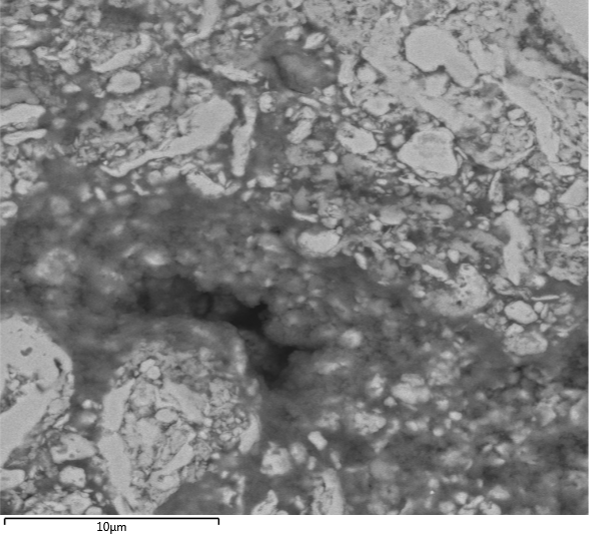

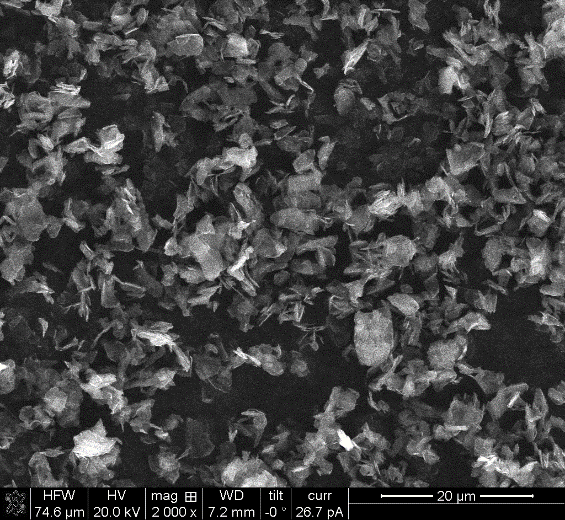

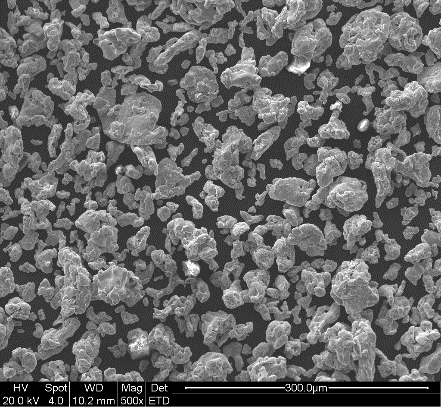

本次实验造孔的原理是依靠Al的低温扩散和Mn的高温升华,以Fe、C、Mn、Al四种粉末为原料,经过混料、球磨、压坯、烧结四个步骤制备出高锰多孔钢,并对高锰多孔钢进行孔隙率、膨胀率的测量,进行SEM、XRD、EDS的图形分析。实验以640℃烧结温度下的不同保温时间为变量、不同烧结温度为变量对高锰多孔钢的孔隙进行研究。

研究结果表明延长保温时间和提高烧结温度可以提高高锰多孔钢的孔隙率、降低密度、促进晶粒生长且增加致密化。

关键词:多孔材料;高锰多孔钢;烧结温度;孔隙率

Abstract

Porous material is a kind of new material with excellent performance, which has the advantages of high specific surface area, sound insulation, heat insulation, shock proof and excellent electrical conductivity, and can be used in many fields.Steel is the main material of automobile, and also the main weight source of automobile. The application of porous steel to automobile can greatly reduce the weight of automobile, thus reducing the energy consumption of automobile and realizing the lightweight of automobile.

In this experiment, Fe, C, Mn and Al powders were used as raw materials. After four steps of mixing, ball grinding, compaction and sintering, high-manganese aluminum porous steel was prepared by low-temperature diffusion of Al and high-temperature sublimation principle of Mn. Porosity and expansion rate of high-manganese aluminum porous steel were measured, and graphic analysis of SEM, XRD and EDS was conducted.Experiments to 640 ℃ sintering temperature of different heat preservation time is variable, with different temperature sintering is variable on the porosity of the aluminum porous high manganese steel were studied.

The results show that prolonging the holding time and raising the sintering temperature can improve the porosity, reduce the density, promote the grain growth and increase the densification of the porous steel.

Key Words:Porous material;High manganese aluminum porous steel;Sintering temperature;porosity

目录

第1章 绪论 1

1.1 引言 1

1.2国内外研究现状 2

1.3金属多孔材料的制备方法 2

1.4 本文研究内容与方法 4

第2章 实验工艺与步骤 5

2.1 实验工艺 5

2.2 实验设备 5

2.3 实验步骤 6

2.3.1 混料 6

2.3.2 球磨 7

2.3.3 压坯 9

2.3.4 烧结 10

2.3.5 表征 11

第3章 保温时间对粉末压坯显微结构的影响 13

3.1 引言 13

3.2 实验流程 13

3.3 实验结果及分析 13

3.3.1 保温1h下SEM、EDS图分析 13

3.3.2 保温时间对孔隙率、开孔率的影响 15

3.3.3 保温时间对膨胀率、失重的影响 16

3.4 本章小结 17

第4章 烧结温度对高锰多孔钢的孔隙及结构的影响 18

4.1 引言 18

4.2 实验流程 18

4.3 实验结果与分析 18

4.3.1 不同烧结温度下试样的表面对比 18

4.3.2 不同烧结温度对失重、膨胀率的影响 19

4.3.3 不同烧结温度对孔隙率、开孔率的影响 21

4.3.4 不同烧结温度下XRD、SEM图分析 22

4.4 本章小结 24

第5章 结论 25

参考文献 26

致谢 27

第1章 绪论

1.1 引言

随着科学技术的进步和发展,在材料方面的研究也在不断前进。在许多领域,尤其是高新技术领域,传统的材料已经不足以达到当前的技术要求,自从泡沫铝的出现后,多孔材料开始进入材料研究者的视线中,并成为一个新的研究方向。多孔材料是内部有许多孔洞的材料,其内部的孔洞相互连接或者相对封闭从而形成孔隙网络,孔隙网络以外则是材料本身形成的支柱。金属多孔材料的特点在于材料的孔隙,不同的金属多孔材料有不同的孔径、孔隙度和密度。孔隙度在45%到90%之间,孔径小于1.3mm的金属多孔材料被称为多孔金属;孔隙度大于90%,孔径在1.5mm到6mm之间的金属多孔材料被称为泡沫金属;而随着孔隙度的升高,金属多孔材料的密度降低。[1]正是由于多孔材料这种内部孔隙网络的结构,使得材料在保证强度的同时,还能大大降低材料的密度,从而达到材料轻量化的目的。

在汽车上,钢(铁碳合金)的使用占大部分,但是钢的密度大,使汽车的重量也很大。如果能够降低汽车重量,就能直接减少汽车能耗,符合当代减能减排的要求,所以在当前的技术要求中,汽车的轻量化是一个重要的研究方向。研究者们考虑制作钢的多孔材料,在能保证钢强度高、耐高温等特点下,降低钢的密度,从而达到汽车轻量化的目标。除此之外,多孔材料还具有高的比表面积、隔音、隔热、防震及优良的导电性能的优点,能够应用于许多领域,所以关于多孔材料的研究越来越多。[2]

金属材料的研究一直贯穿着人类文明,金属表现出来的力学性能、物理性能、化学性能满足人类的使用要求,如金属的强度、塑性、硬度、导热性、导电性、耐腐蚀性等等,这些特性可以有效被利用,通过金属与金属或非金属形成合金,得到多种性能的金属材料。但是传统金属同样有不利于使用上的缺陷,例如重量大、导热强、绝缘性能差,这些缺陷使得金属在生产使用中产生了很大困难。多孔材料的出现是一次材料技术的革新,给材料研究者们提供了新的思路,能够制造出各种多孔材料能够给生产制造业提供很大帮助,提高产品质量,而且对于多孔材料的开发利用有重大意义。金属多孔材料孔隙的特点决定了材料具有许多和传统金属不一样的性能,这些不一样的性能使材料得到了宽领域、多方面的应用。[3]

当前多孔材料的研究主要对于铝、镁等低熔点金属,铁的熔点较高,使得泡沫钢的制备较为困难,这方面的研究也比较少,但钢是使用最多的金属材料,开发出泡沫钢的制备方法及优化泡沫钢的性能对于我国材料研究有重大战略地位。我国多孔材料的研究落后国外几十年,这些年的技术也是借鉴国外的工艺经验,技术不成熟,所以现在对于钢的多孔材料的研究十分重要。[4]

1.2国内外研究现状

1948年,美国的Soknik通过向铝中加入汞而制备出了泡沫铝,这一发现使得材料研究的目光转向泡沫金属,在之后的五十多年里,材料研究者对泡沫金属的制备方法、性能研究、开发应用等方面做了大量的研究工作。早期的研究主要是围绕泡沫铝的制备方法进行的,如美国的ROL采用发泡法成功制备出泡沫铝材料,其中所采用的发泡法简单经济,适合大批量生产,在实际应用中发挥很大的作用。国内对于泡沫金属的研究则从上个世纪80年代开始,同样是先从泡沫铝的研究入手,经过摸索,我国的部分单位掌握了铝的多孔材料的生产制备工艺。[5]

随着泡沫铝材料制备技术的进步,泡沫铝开始应用于汽车的生产之中,但是汽车中使用的大部分材料是钢材,而且钢有着铝所不能比的硬度、强度、耐高温以及可焊接等性能,所以将钢做成泡沫材料有巨大的前景,泡沫钢极其适用于汽车,于是材料研究者将目光放到泡沫钢上。[6]1999年美国和日本资助无所大学联合研究泡沫钢的制备工艺,德国IFAF研究所也投入到泡沫钢的研究之中,英国利物浦大学对泡沫钢制取工艺和导热性进行深入研究。[7]

近年来,我国很多材料研究者对多孔材料的性能的开发进行了研究,并且取得了很好的成果,使我国的多孔材料工艺技术越来越成熟。哈尔滨工业大学的李智伟采用粉末冶金法,以INCO-617合金粉作为原材料,聚苯乙烯珠粒为造孔剂,制备了高温合金空心球材料的泡沫镍,达到了80%以上的孔隙率,该材料有很好的吸能作用。[8]西安理工大学的郭权芬以Mg、Al、Zn为原料,通过粉末冶金法制备出了泡沫镁材料,该材料孔隙率高、质量轻、耐腐蚀好。[9]天津大学的姜斌以化学电镀法制备超轻泡沫镍,制备出来的泡沫镍孔隙率能达到99%以上,并且材料超轻,制备方法也十分简易,使我国泡沫镍的制备技术有一个很大的突破。材料研究者们研究不同材料、不同性能的多孔材料,收获很多的成果,但多孔材料这一领域很广,还值得更进一步地去研究。[10]

1.3金属多孔材料的制备方法

粉末冶金法是将一种或者多种金属按照一定的比例混合均匀,加或者不加造孔剂,在压机中以一定的压力压制形成一定致密度的压坯,并且放到烧结炉中加热并除去造孔剂,形成具有一定孔隙度的金属多孔材料。也可不经过压制,直接将粉末放置与模具内,直接放到烧结炉进行烧结,在加热中粒子相互扩散和结合,将造孔剂分解而得到金属多孔材料,这是粉末冶金法中的松装粉末烧结法,主要适用于制备多孔钛、镁、铜、钼、铝等金属,这个方法对设备要求不高,且烧结温度低,形成的孔洞具有细小、均匀和连通的特点,缺点是孔隙率过低,一般不足30%。[11]

铸造法是目前比较成熟的多孔金属材料的方法,适用于大规模的工业化生产,主要是应用于相对较低熔点的金属材料,有铝合金、钢、铜、青铜、黄铜等,所制备的多孔金属孔隙度可达90%以上。根据具体工艺不同,铸造法又分为直接吹气法、熔体发泡法、渗流法、金属-气体定向共晶凝固法等。直接吹气法是在液态金属的底部通入气体,气体在液态金属中形成气泡并因为浮力上升,液态金属经过流动并冷却形成金属泡沫,该方法要求发泡温度区间宽、金属液体粘度合适,以保证冷却过程金属多孔材料的稳定。熔体发泡法是在熔融金属中加入发泡剂而产生气孔,主要包括熔化合金锭、熔体增粘、加入发泡剂搅拌、保温发泡、成型等工序,该方法的关键是发泡剂与液态金属粘度、金属熔点相匹配。渗流法是将金属液体放入装有颗粒的铸模中,经液体冷却之后去除颗粒便可获得多孔金属,该方法的关键在于颗粒耐高温且容易去除,而且要保证金属液体进入铸模使能和颗粒完全接触。金属-气体定向共晶凝固法是在高压氢气气体中融化金属,并使氢气融入熔融金属中,待金属饱和后便会定向凝固,并得到沿凝固方向的圆柱体气体的有序多孔材料,该方法的关键在于氢气在熔融金属中有良好的溶解度。[12]

烧结法,该方法与粉末冶金相类似,使用金属纤维或者金属丝经过缠绕、复合后编织成金属网,再经过压制、轧制等成型工艺的预成型,最后在一定的保护性气体中高温烧结形成具有高孔隙率的金属多孔材料。该方法做出来的金属多孔材料强度高、耐高温而且滤过性能好,适合在高温、高压以及腐蚀环境下的金属多孔材料。

金属沉积法,是采用化学或物理的方法,将金属沉积在具有一定孔隙结构且易分解的高分子有机物表面上,经过热处理或其他工艺除去高分子有机物,得到多孔金属,沉积法一般分为电沉积法、气相沉积法、反应沉积法等。电沉积法是采用电化学的方法将金属转化成离子态,并沉积在有高孔隙率且易分解的网状结构的高分子有机物基体上,然后经过热处理或者其他工艺将高分子有机物除去,最终得到金属多孔材料。气相沉积法是在真空状态下对液态金属进行热处理并使其蒸发,在附近准备一定的固态基底,使蒸发的金属在上面沉积,当沉积层到达一定厚度时开始冷却,采用热处理方式或者其他工艺出去基底材料,从而得到金属多孔材料,这种方法得到的多孔材料多为开孔。反应沉积法需要先在装置中放入泡沫结构,然后在泡沫结构中加入金属化合物,进行加热使金属化合物发生化学反应后分解,沉积在泡沫结构之中,最后对沉积后的泡沫结构进行烧结,将基底去除从而得到金属多孔材料。[13]

金属空心球法,该技术是将大量直径在0.8-8mm、厚度在10-100μm的金属空心球放在一起烧结,使这些小球金属表面因为高温熔化而连接一起,经过冷却后结成一块,形成了金属多孔材料。也可以使用大量小直径高分子球,在表面镀上金属,一起烧结冷却后连成一块,使用化学方法除去除去内部高分子材料也可得到金属多孔材料。[14]

激光快速烧结技术(3D打印技术)是当前在材料、计算机、自动化领域的一个国际前沿技术,这一技术一样可以适用于金属多孔材料的生产中,尤其是复杂结构的材料。需要在平台中铺好粉末,然后激光源对这层粉末进行扫描烧结,待一层粉末烧结结束后再铺上一层粉,进行扫描烧结,如此一层接一层地铺粉烧结,最后得到金属多孔材料。[5]激光快速烧结技术的特点是自由成型,并且成型与烧结两步骤是同时进行,可以生产出复杂的材料,但成本较高,目前还没有投入大规模的生产之中。该技术的关键在于激光源的能量控制以及扫描时自动控制速率的精准,以保证每层粉末不会被烧穿,此外,这技术生产金属多孔材料需要在真空或者保护性气体中进行。[15]

1.4 本文研究内容与方法

本课题结合国内外的多孔材料制备工艺,采用Al元素的扩散作用和Mn元素的高温升华的造孔方式来制备高锰多孔钢。以Fe、Mn、Al、C四种粉末为原料,经过球磨、压坯、按一定升温速度烧结的步骤制备出高锰多孔钢。

为了制备出性能优异的泡沫钢材料,优化高锰多孔钢的制备参数,本文对制备的产品进行孔隙研究,设置变量研究保温时间对压坯显微结构、烧结温度对高锰多孔钢孔隙及其结构的影响,探究这些参数对制备高锰多孔钢过程的影响,从而制备出更好性能的高锰多孔钢。

第2章 实验工艺与步骤

2.1 实验工艺

本实验以Fe、C、Mn、Al粉末为原料,按照一定比例混合均匀,并进行球磨,然后放到模具中使用油压机进行压制成型,制成压坯,最后放到真空管式炉中烧结,从而制备出高锰多孔钢。

对烧结后的样品进行质量称量、尺寸测量,使用排水法测定样品的密度、孔隙率,将试样制模后测量试样的XRD、SEM、EDS结果。

2.2 实验设备

QM-3SP4行星式球磨机,这是南京南大仪器有限公司生产的产品,大盘上共有四个球磨罐,围绕着中心轴对称分布,当大盘运动时带动球磨罐做行星运动,通过球磨罐内磨球和磨料的碰撞研磨从而达到粉碎效果。该球磨机最大装样量为球磨罐容积的三分之二,出料粒度可达0.1μm,转速范围为每分钟0-530转,最大连续工作时间可达72小时,拥有变频无级调速,定时开关等功能。

MP-1B金相试样磨抛机,这是常州锐品精密仪器有限公司生产的产品,是单盘式机,可以给对金相试样进行预磨、研磨和抛光操作。该抛磨机的转速为每分钟50-1000转,研磨盘直径为230mm,抛光盘直径为203mm,并且含有冷却装置。

MP-1B金相试样磨抛机,这是常州锐品精密仪器有限公司生产的产品,是单盘式机,可以给对金相试样进行预磨、研磨和抛光操作。该抛磨机的转速为每分钟50-1000转,研磨盘直径为230mm,抛光盘直径为203mm,并且含有冷却装置。

图2.1 TL1600管式炉

TL1600管式炉如图2.1所示,这是南京博蕴通仪器科技有限公司生产的产品,以1800型硅钼棒为加热元件,采用双层壳体结构和控温仪表,能进行30段程序控温,功率为5Kw,加热部分长度为300cm,最高温度可以达到1600℃,控制精度为1℃。与真空系统配套使用,抽取真空后再进行烧结。

DZF-6020真空干燥箱,这是上海一恒科学仪器有限公司生产的产品,采用08F优质钢盘喷塑制成,超细玻璃棉做隔热层,以耐热硅橡胶密封圈来保证箱门与工作室的密封,大大提高箱体的真空度。该真空干燥箱与真空泵配套使用,功率为500W,温度范围在10℃-200℃。

DZF-6020真空干燥箱,这是上海一恒科学仪器有限公司生产的产品,采用08F优质钢盘喷塑制成,超细玻璃棉做隔热层,以耐热硅橡胶密封圈来保证箱门与工作室的密封,大大提高箱体的真空度。该真空干燥箱与真空泵配套使用,功率为500W,温度范围在10℃-200℃。

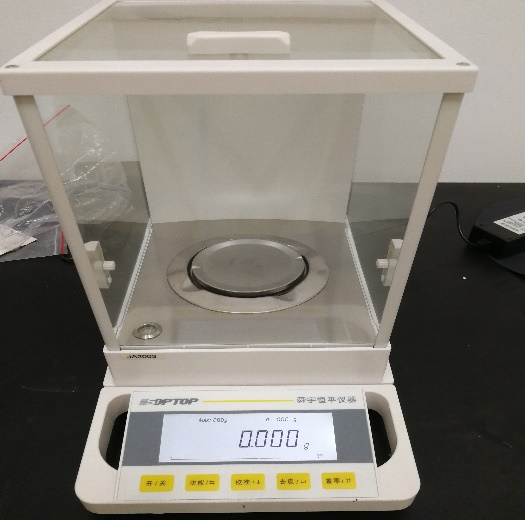

图2.2油压机 图2.3电子天平

SOPTOP JA2003电子天平如图2.3,这是上海舜宇恒平科学仪器有限公司生产的产品,称量范围在0-200g之间,称量的可读性达到0.001g,秤盘的直径为90mm,拥有全量程范围去皮、自动零位跟踪可调、过载保护等功能。

实验滚筒球磨机QM-5,是长沙天创粉末技术有限公司生产的,通过撞击来破碎物料,可调转速在每分钟50-570转,电机功率为0.37kw,出料粒度可达0.00001mm,可装1kg球。

除此之外,还用到油压机(如图2.2)、压坯模具(内径12mm)、KQ-50E型超声波清洗器等设备,自封袋、称量纸、烧杯、游标卡尺、镊子等实验用品。

2.3 实验步骤

2.3.1 混料

取Fe、C、Mn、Al四种粉末共50g,要求Fe粉取27.00g,C粉取0.50g,Mn粉取17.50g,Al粉取5.00g,称量比例如表2.1所示。使用SOPTOP JA2003电子天平进行称量,在天平中放上一张称量纸,去皮,使用药勺将粉末放入称量纸上分别称取粉末,称好后将四种粉末混合,用药勺搅拌均匀。将混合后的粉末放到实验滚筒球磨机上进行混料,调整转速为300转/每分钟,搅拌时间为10小时。

表2.1原料粉末的使用比例及纯度

粉末种类 | Fe | C | Mn | Al |

比例 | 54% | 1% | 35% | 10% |

纯度 | 99.67% | 99.95% | 99.68% | 99.90% |

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: