铝合金罐体机器人焊接方案设计及焊接工艺研究毕业论文

2020-02-19 15:46:51

摘 要

本文主要通过参考经验的铝合金焊接数据,得出一个合适的焊接经验数据范围,然后在这个数据范围内通过控制变量法进行实际的焊接试验,通过焊缝的成型质量的对比得出最佳的焊接数据。还参考工厂的实际图纸,通过UG进行三维作图,设计了一个铝合金罐体。本实验对各个区间的焊接数据都做了对比,对铝合金的罐体的焊接具有重要参考意义。

实验主要研究了在铝合金罐体焊接过程中的焊接电压电流,焊枪摆动幅度,焊接速度,焊枪角度以及焊接姿态等对铝合金焊接成型的影响。

实验结果表明:使用机器人对8053号铝合金焊接时,使用90号溶接法,电流120A,焊接速度60cm/min,焊接角度45度前进法焊接时可以得到最佳焊缝,平焊比横焊和立焊效果好,立焊比横焊效果好,在立焊中,由上自下比由下自上的效果要好。

关键词:焊接;机器人,焊缝,成型,数据

Abstract

This paper mainly through the reference experience of aluminum alloy welding data, to obtain a suitable range of welding experience data, and then in this data range through the control variable method of the actual welding test, through the seam molding quality comparison to obtain the best welding data. Also refer to the actual drawings of the factory, through UG for three-dimensional mapping, designed an aluminum alloy tank. In this experiment, the welding data of each interval are compared, which has important reference significance for the welding of aluminum alloy tank. The effects of welding voltage current, solder gun swing amplitude, welding speed, solder gun angle and welding attitude on aluminum alloy welding molding in aluminum alloy tank welding process were studied. The experimental results show that when the robot is welded to No. No. 8053 aluminum alloy, the best weld can be obtained by using No. 90th dissolving method, current 120A, welding speed 60cm/min, welding angle 45 degree forward method welding, flat welding ratio horizontal welding and vertical welding effect is good, vertical welding is better than transverse welding effect, in vertical welding, From the top down than from the bottom of the effect is better.

Key words: Welding; robotics, welds, molding, data

目录

第1章 绪 论 1

1.1研究背景 1

1.2研究内容 1

1.3国内外研究现状 2

第2章 影响焊缝成型因素 5

2.1电流电压 5

2.2焊接速度 6

2.3焊枪角度 7

2.4焊接姿态 8

2.5焊接摆动 9

第3章 焊接数据分析 10

3.1综合分析 10

3.2 拉伸试验 10

第4章 罐体图纸 13

4.1 机理分析 13

4.2罐体设计 13

第5章 总结 17

参考文献 18

- 绪 论

1.1研究背景

随着科学技术的发展,低密度、高强度金属材料越来越多地得到应用,铝合金以其相比于刚材的优点,已经被广泛应用在航空航天、机动车和民用工业中,成为一种重要的加工原材料。

在铝合金的加工过程中,铝合金的焊接是其中一个重要的环节。铝合金导热快在空气中容易被氧化,其表面易于形成一层致密、难熔、体积质量大的氧化膜,阻碍基体金属的熔合。所以通常对于铝合金焊接必须可靠清理其表面致密氧化膜,才能保证正常的焊接。 生产制造过程中,在焊接后对铝合金罐体环焊缝进行射线检验和着色检验时发现,焊接后的铝罐时有气孔、夹钨和热裂纹缺陷,因此,铝合金焊接需要有一套合适的经验参数保证焊缝的成型美观[1]。

目前铝合金的焊接方法有交流TIG、直流氩弧TIG、熔化极气体保护焊MIG、穿孔变极性等离子焊接、真空电子束和激光以及搅拌摩擦焊等,但应用较多的仍然是交流TIG和MIG两种方法,本次试验使用的是交流MIG焊。

由于铝合金在空气中会形成氧化膜,所以被广泛用于油气和危化品的运输中。最常见的形式就是车载铝合金罐体。但是由于装在运输车辆上的铝合金罐体需要根据车辆型号.运输需求以及客户要求设计,所以结构特征灵活多变,不易实现自动化操作,但一旦实现自动化焊接将节省大量人力物力,本次试验我们就是要探讨如何实现铝合金的自动化焊接。

与钢的焊接特性相比较而言,铝合金有很大的不同。首先,它的热膨胀系数要大得多,因此在焊接过程中极易产生裂纹,于是要求在焊前要预热焊后缓冷。第二,氢在高温时在氢中的溶解度是低温时的20倍,而铁仅仅是2倍,所以在焊接时必须注意防止氢气孔的产生,氢气孔主要是由于铝合金表面氧化膜吸附的空气中水分在焊接时分解产生,所以与铁的焊接过程相比,一定要注意在焊前清理干净铝合金表面杂质。第三,由于铝合金罐体经常被用来运输危化品,因此焊接要求较高,而在铝合金的焊接过程中钨极总会有一部分不可避免地进入到母材中形成夹杂物,影响其力学和抗腐蚀性能,相对而言MIG焊比TIG焊更适合此次试验的背景环境。

1.2研究内容

本文主要是通过控制变量法,通过改变焊接数据中的某一参数而控制其他参数不变来达到控制变量的目的。最后的结果主要是通过观察焊缝宏观成型效果和通过观察横截面的熔敷情况来比较成型的效果好坏。主要内容有:

- 电压电流:电压电流对焊接过程中焊缝的成型有十分重要的作用,主要对熔敷面积和熔敷深度的影响最大。在本次实验中,由于使用的焊接机器人对每个电流都有相对应的固定的值,因此我们只改变电流的数值,相当于同时改变电压与电流的数据。

- 焊接速度:焊接速度对于焊缝成型也有着举足轻重的作用,它不但影响着熔敷面积与熔敷深度,由于气体流量没有改变,因此它也应该会对气体保护的效果有一定影响。

- 焊接角度:在实际焊接过程中,有前进式和后退式两种焊法,在本实验中我们都要涉及。

- 气体流量:气体流量对MIG焊的影响不可谓不大,因此本实验中我们涉及了气体流量对焊接成型效果的影响,由于实验条件的限制,只设计了三组实验,但已经足以看出效果。

- 焊枪摆动:在实际焊接中,在最合适的焊接数据条件下,焊缝宽度是一定的,为了得到更加宽的焊缝,往往需要加上焊枪摆动。在本实验中,我们也涉及了焊枪摆动对焊缝成形的影响。

- 焊接姿态:焊接时有平焊、立焊、仰焊等多种焊接姿态,由于焊接的金属本身的特性以及保护气体的密度等影响会产生不同的结果。所以我们在本次实验中设计了平焊,横焊,立焊三种焊接姿态来探究其对焊缝成形的影响。

由于铝合金在平时很容易形成致密的氧化膜,所以在实验前一定要把试样板进行打磨,不然会影响焊接时的导电性能。

1.3国内外研究现状

不管在国内还是国外,铝合金都已经使用的十分广泛,在日常生活中到处都可以见到它的身影,比如铝合金手机支架,汽车车身,花洒淋浴等。

在传统观念中,铝合金比较轻,但比较软,强度不高,其实这是一种误解。相反,如今铝合金密度小重量轻成了它独特的优势。铝合金在交通工具上的应用开始于100多年前,早在1903年,怀特兄弟发明第一架飞机上的发动机上就采用了铝合金材料。如今,铝合金材料已广泛应用于航天飞机、轮船、汽车、火车等等交通工具,经过100多年的发展,铝合金制造哦和加工技术日益成熟。相比钢和其他合金而言,铝合金质量轻,同样体积的钢,铝合金的重量只有钢的三分之一,它的耐腐蚀性好,用铝合金制造的罐体,表面不需要涂装任何的防护层就可以运输各种液体和液化气,这也是为什么BP,SHELL这些国际石油巨头强制使用铝合金罐体运输石油的原因。另外,铝合金的可加性很好,作为除钢铁之外的第二大广泛应用的元素,它的加工工艺已经非常成熟。但在国内,由于设备的价格比较昂贵,而劳动力比较廉价,相比较而言人工施焊比机器人焊接要节约成本,所以如今主要的焊接方法还是人工焊接。然而,人工焊接过程中不但有弧光、有毒气体、粉尘等危害工人健康的危险,而且焊接出来的成品质量比不上自动化生产出来的罐体,不同批次的产品也会因为工人技术的差异而好坏不一。因此,如何实现铝合金罐体的机器人自动化焊接成了现在需要解决的问题[14] 。

罐式车作为重要的物流设备,在汽车运输业中的应用极为广泛。目前,我国在汽油、柴油等油品及水泥、粉煤灰等粉粒物料的运输中,主要以碳钢罐车运输为主。然而由于碳钢罐车自重大、质量利用系数低、车辆油耗大,且罐体容易生锈腐蚀而污染环境,因而,欧美日等发达国家和地区从20世纪20年代就开始尝试使用铝合金罐车用来替代碳钢罐车。在铝合金焊接这一领域,国外做了很多尝试,到如今有了不少成熟的技术,日本东芝使用焊接机器人双丝MC焊焊接铝合金,日本三菱采用混合气保护的XIIG自动焊,而瑞士ABB采用等离子孤焊接,都取得了良好的焊接质量,实现了高效率化[7]。如今我国公路计重收费、燃油税、超载超限车辆整治等政策法规的不断实施,这是因为车辆载货越多,油耗就越大,运输成本也就越高,不符合我国绿色可持续发展战略。因此,降低整车自重便成为提高运输车辆运载质量,减少排放的一个重要途径,轻量化汽车成为社会发展的趋势[4]。

铝合金罐式车的优势综合来看有以下几点:

(1)安全性高。铝合金之所以强调安全性是因为:第一,铝合金常被用来运输易燃危化品,危化(爆)品属于易燃易爆危险品,所以安全性是考量油罐车的一个非常重要的重要指标。铝合金罐车由于上装重量较低,所以重心低,不易翻车,因而相比碳钢罐体更加安全; 第二,从行车安全性考虑,由于它自重轻,碰撞时惯性小,制动距离减少,不可燃材料、不产生火花,更低的静电积聚,采用铝合金罐体,有利于将油品装卸和运输过程中产生的静电及时传导走,减少了事故发生的概率;第三,由于铝合金较软的特性,不易产生火花,且能够通过变形来吸收碰撞产生的能量,不会突然的被撕裂。

(2)运营费用更低,自重轻,有效载重高,投资回报快。由于铝合金罐车相对碳钢罐车自重更轻,减轻了运输过程中燃油的消耗和对轮胎的磨损,从而减少了日常运营费用和维护费用。通过减轻车体自重而增加了有效载荷,同样的班次可以运输更多的货物。

(3)耐腐蚀性好,使用寿命长,耐腐蚀性强。铝合金罐车通常可以使用15-20年,远远超过钢的寿命。在空气中,铝罐车表面会容易形成一层致密的氧化膜,也就是氧化铝,有效阻隔氧气和水分,因而油罐车不会因生锈而污染油品,也无需油漆和涂任何防护层,节约维护费用,同时罐体清洗容易方便,表面能够长期保持光亮美观,有助于提升形象。

(4)产品性能优,外形美观,铝合金型材,延展率好,强度高,产品安全性大大提高的同时,采用分仓技术能兼容多品种物料存储运输。研究表明,车辆在空载情况下,60%的燃料消耗来自于车的自重,车辆每轻1T,每10KM可省0.6L的汽油。铝罐车减重了4吨,在整个使用周期节油的经济效益是非常可观的。

(5)回收价值高。一个5t成品铝合金制成的罐体,到罐体报废时,按照目前国际市场上铝的价格,仅罐体回收就有约8万人民币。[21]

随着国内企业一些代表着国际领导技术水平的油罐车的陆续生产下线,中国油罐车产业在全球的地位随之发生着巨大的变化,各国对我国油罐车产品的需求不断加大,研制新型质量更好结构更科学的油罐车越来越重要。汽车轻量化是汽车发展的总趋势,而铝合金密度小强度高的特点使得它的大量使用是汽车轻量化较主要的方式之一。铝合金在罐体上的应用,使罐车在轻量化上效果显著,经济效益、环境保护、社会效益非常可观。铝合金罐车在欧洲和北美使用的经验表明铝合金罐车是中国罐车发展的必然趋势.

- 影响焊缝成型因素

用交流氩弧焊焊接铝合金,比采用直流反接电源更有优越性,既能满足阴极破碎的作用又能改善钨棒易烧损的效果,焊缝成形美观,焊缝质量高,焊后不需要特殊处理,耐腐蚀性好,生产率高,变形小[6],因此在本次实验中我们选择交流氩弧焊进行焊接,采用氩气保护,焊丝牌号ER5183,焊机为YASKAEA MOTOWELD-RD500。

2.1电流电压

根据经验,在其他条件一定的情况下,随着电弧焊接电流的增加,焊缝的熔深和余高均增加,熔宽略有增加。这是应为随着电弧焊焊接电流的增加,作用在焊件上的电弧力增加,电弧对焊件的热输入增加,热源位置下移,有利于热量向熔池深度方向传导,使熔深增大。与此同时,电弧焊的焊芯或焊丝的熔化速度与焊接电流成正比,由于电弧焊的焊接电流增加导致焊丝熔化速度增加,焊丝熔化量近似成正比的增多,而熔宽增加较少,所以焊缝余高增大。焊接电流增大后,弧柱直径增大,但是电弧潜入工件的深度增大,电弧斑点移动范围受到限制,因此熔宽的增加量较少。在其他条件一定的情况下,提高电弧电压,电弧功率相应增加,焊件输入的热量有所增加。但是电弧电压增加是通过电弧长度来实现的,电弧长度增加使得电弧热源半径增大,电弧散热增加,输入焊件的能量密度减少,因此熔深略有减小而熔深增大。同时,由于焊接电流不变,焊丝的熔化量基本不变,使得焊缝余高减少。

根据经验,在其他条件一定的情况下,随着电弧焊接电流的增加,焊缝的熔深和余高均增加,熔宽略有增加。这是应为随着电弧焊焊接电流的增加,作用在焊件上的电弧力增加,电弧对焊件的热输入增加,热源位置下移,有利于热量向熔池深度方向传导,使熔深增大。与此同时,电弧焊的焊芯或焊丝的熔化速度与焊接电流成正比,由于电弧焊的焊接电流增加导致焊丝熔化速度增加,焊丝熔化量近似成正比的增多,而熔宽增加较少,所以焊缝余高增大。焊接电流增大后,弧柱直径增大,但是电弧潜入工件的深度增大,电弧斑点移动范围受到限制,因此熔宽的增加量较少。在其他条件一定的情况下,提高电弧电压,电弧功率相应增加,焊件输入的热量有所增加。但是电弧电压增加是通过电弧长度来实现的,电弧长度增加使得电弧热源半径增大,电弧散热增加,输入焊件的能量密度减少,因此熔深略有减小而熔深增大。同时,由于焊接电流不变,焊丝的熔化量基本不变,使得焊缝余高减少。

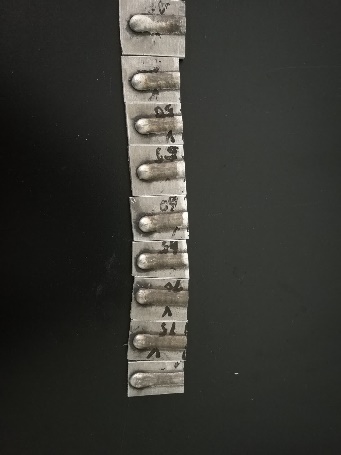

图2.1 电压电流焊缝图 图 2.2 电压电流金相横截面图

I(参考)(A) | I(实测)(A) | U(参考)(V) | U(实测)(V) | v | 送丝速度(mm/min) | 气体流量(L/min) | 百分比 | 熔深(mm) | 余高(mm) |

70 | 78 | 17.3 | 20.4 | 60 | 4.9 | 20 | 99 | 1.5 | 2.5 |

80 | 94 | 17.7 | 18.9 | 60 | 5.6 | 20 | 99 | 1.5 | 2.5 |

90 | 105 | 18.2 | 17.8 | 60 | 6.2 | 20 | 99 | 1.5 | 2.5 |

100 | 116 | 19 | 17.9 | 60 | 7 | 20 | 100 | 2.5 | 2.5 |

110 | 130 | 19.9 | 18.5 | 60 | 7.6 | 20 | 100 | 3 | 2 |

120 | 143 | 20.8 | 19.4 | 60 | 8.3 | 20 | 100 | 3.5 | 2 |

130 | 154 | 21.4 | 19.8 | 60 | 8.9 | 20 | 100 | 4 | 2 |

140 | 165 | 21.9 | 20.3 | 60 | 9.6 | 20 | 100 | 4 | 2 |

150 | 176 | 22.3 | 20.7 | 60 | 10.2 | 20 | 100 | 5 | 2 |

160 | 183 | 22.3 | 20.7 | 60 | 10.8 | 20 | 100 | 5 | 2 |

170 | 195 | 22.4 | 221 | 60 | 11.5 | 20 | 100 | 5 | 1.1 |

表 2.3 电流电压影响

在本次实验中,共设计了从70-170A共11组电流参数进行对比试验,试验后对样板进行切割磨金相并且用百分之二十NaOH水溶液进行腐蚀处理,结果如图2.1-3所示。从图中和表中可以看出当电流从小到大不断增大时,焊缝宽度不断增大,而熔敷面积和熔深也随之不断增大,余高减小。值得一提的是,在观察横截面的熔敷金属是我们发现与铁合金焊缝相比,铝合金焊缝中存在许多肉眼可见的小气孔,但由于其细小,分布均匀且数量较少,对焊缝的影响不大。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: