厚板对接接头接触式坡口尺寸测量研究毕业论文

2020-02-19 15:46:36

摘 要

目前国内超高层建筑已经进入其发展的高峰期,随着越来越多的超高层建筑拔地而起,对其骨架厚板高强钢的加工也显得越发重要。对于厚板高强钢的焊接传统的加工方法是采用手工弧焊,但是手工弧焊存在着劳动强度高、生产效率低、工作环境差、产品质量参差不齐等诸多问题。在工业自动化日益发展的今天,自动焊接机器人的出现为我们解决了这一难题,因此研究厚板焊接自动化工艺就显得尤为重要。在厚板焊接工艺设计中,完成对焊接接头坡口尺寸的精确、实时测量是规划焊接工艺的前提条件。

针对以上问题,本文对厚板对接接头接触式坡口尺寸测量展开研究。对常见的V型坡口和带钝边U型坡口建立坡口模型并设计测量方案,设计了提高测量精确度的的多种方案,并且针对步进电机的行走精度和定位精度做了研究。

经过理论分析,该测量方案能够完成常见的V型以及U型坡口的准确测量并且对于测量精度以及测量效率都有保证。针对该测量方案进行了可行性分析,本次厚板对接接头接触式坡口尺寸测量方案符合设计要求。

关键词:多层多道焊;坡口尺寸测量;厚板对接;自动焊。

Abstract

Welding robots are increasingly used in industrial production. In the construction industry, with the height of buildings constantly refreshed, higher requirements are placed on the welding of high-strength steel plate in high-rise buildings. However, in the process of automatic welding of medium and heavy plates, there are still two main problems: First, manual teaching and programming is inefficient, it is difficult to meet the needs of industrial production and welding quality requirements; second, offline programming software lacks multi-layer multi-pass welding path planning. And welding process parameter planning.

In view of the above two problems, this paper studies the multi-layer multi-pass welding path planning and welding process parameter planning.

Welded design and planning for the most commonly used V-groove section, using RobotStudio for secondary development, based on the Windows application development module in the Visual Studio 2012 development platform, using C# (C-sharp) programming language for software interface design And offline programming.

After commissioning and running, the software can automatically perform multi-layer multi-pass welding path planning and display the corresponding welding process parameters after inputting the basic parameters of the section. At the same time, the feasibility analysis of the system was carried out. After analysis, the design plan meets the design requirements and meets the functional requirements.

Key Words: multi-layer multi-pass welding; path planning; offline programming Automatic welding

目 录

第1章 绪论 1

1.1 研究背景及意义 1

1.2 国内外研究现状 1

1.2.1国外研究现状 1

1.2.2国内研究现状 2

1.3 本文主要研究内容 3

第2章接触式测量技术与V形坡口的坡口尺寸测量 4

2.1 测量方法的选取 4

2.2 V形坡口的坡口模型 4

2.3 V形坡口测量路径规划 5

2.3.1测量点选取 5

2.3.2焊炬行走路径规划 6

2.3.3 V型坡口错边形式及尺寸计算 9

2.3.4坡口几何形状的计算 9

第3章U形坡口的坡口尺寸测量 11

3.1 U形坡口模型建立 11

3.2 U形坡口测量路径规划 11

3.2.1测量点选取 11

3.3.2焊炬行走路径规划 13

3.3.3U坡口几何形状计算 14

第4章 坡口测量精度 16

4.1.焊丝直度对测量精度的影响 16

4.2步进电机的控制对测量精度的影响 17

4.3测量点的选取对测量精度的影响 18

第5章 结论与展望 19

5.1结论 19

5.2展望 19

参考文献 20

致谢 21

第1章 绪论

1.1 研究背景及意义

随着国内建筑行业的蓬勃发展,中国的高层建筑在世界建筑舞台上扮演着越来越重要的角色,超高层建筑对于解决城市土地资源稀缺、提高工作效率、促进经济发展方面扮演着越来越重要的角。高强钢由于其良好的塑性和韧性以及高强度在高层建筑主框架结构中使用的比例越来越大,其主要钢材型号为Q345和Q420两种,所焊板厚大多在50至70毫米最多可达100毫米,所焊钢板多为“日”字型。因此厚板高强钢的焊接方法与焊接工艺的优化显得越发重要,对于厚板对接焊接的要求也越来越高。而传统手工弧焊存在焊接效率低下、焊接的质量得不到很好的保证、工人的工作环境差等诸多问题,而自动焊接机器人的出现很好的解决了这一问。

坡口尺寸的测量是制定自动焊接机器人焊接工艺的一项重要依据,在整个自动化焊接过程中起着十分重要的作用。精确的坡口尺寸测量可以为焊接工艺的制定提供更好的保障;合理的测量路径的选取可以大大节省测量时间,提高测量的效率;最佳的焊接方法的确定可以在节约成本的基础上获得最佳的坡口尺寸测量。所以制定焊接坡口的测量方案就显得尤为重要。

对于多种形式的坡口测量方案是坡口测量中的重要环节。本次设计主要针对高层建筑用厚板对接板厚一般在30毫米以上,根据此厚度常用的开坡口形式并结合建筑用高强钢常用焊接工艺,本次研究主要针对V型和U型坡口进行研究设计。针对V型U型坡口设计测量方案能够让焊接机器人按照预先设计的路径完成对于坡口的各项数据的准确高效测量其中包括坡口位置、坡口角度、底部间隙、焊缝长度、板厚、钝边等。

测量精度的提高是坡口测量中十分重要的一个环节,分析各种产生误差的原因以及设计方案提高测量精度,让焊接机器人在不影响测量精度的情况下尽可能的提高测量效率是关键所。

1.2 国内外研究现状

1.2.1 国外研究现状

1962年 美国AMF公司研制成功世界第一台工业机器人Unimate,这台工业机器人的问世掀起了世界对于机器人研究的热潮,使得日本、韩国、德国等国家都相继投入到工业机器人的研发之。

日本Motoman机器人公司研制的 Motoman VA 1400型焊接机器人,具有7个转动自由度,而且它还具有很强的空间操作灵活性,当承受载荷重量为3kg时,已经可达到士0.08mm的重复定位精度。

德国机器人公司KUKA生产的通用机器人KR16,有很高的自由度,在负载为6KG的情况下重复精确度可以达到±0.05mm,而且其测量范围广泛,行程路径短且作用范围大,在装卸任务中得到广泛应用。

机器精度的提高得益于先进的坡口测量技术,国外在自动焊中将视觉传感技术广泛用于坡口测量中。该技术以图像处理算法与数据的处理为核心,改变了传统人工测量费时费力而且不准确的现。

1969年贝尔实验室成功研制CCD图像传感器,之后其在图像测量工业测量领域应用广泛,近年来焊接机器人发展迅速,国外将CCD图像传感技术广泛运用于焊接机器人之中大大提高了焊接机器人的测量精。

日本 KEYENCE(基恩士)公司将精密2D 线激光位移传感器运用于焊姐机器人的焊缝检测。该激光传感器可实现X方向及Z 方向的精确表面轮廓测量。而且具有十分广泛的测量范围吗,Z轴方向的测量高度最高可达到 248mm,X轴测量宽度最远可以达到73mm,激光传感器的运用使得焊缝的测量变得更加精确、高效而且可以运用的场合更加广泛。

1.2.2 国内研究现状

在工业4.0的大背景下焊接机器人在制造业各个领域得到广泛的运用,特别是在汽车、建筑、铁路等领域。目前国内焊接机器人在工业机器人占比已超过百分之四。在市场方面,目前国内市场已成为全球前列的需求市场之一。国内焊接机器人在汽车制造、工程机械、城市建设等方面都潜力巨大,国内焊接机器人规模和增长速度惊人。但是国内企业在技术、规模、标准方面与国外相比存在很多的不足。对于建筑使用厚板对接的焊接机器人的研发上由于起步晚、技术不成熟等原因远落后于日本等国家。国内焊接机器人在与国外焊接机器人对比时竞争力不足。

刘少林等人设计了一种DSP PLC 构架的焊缝激光跟踪系统,采用图像处理引擎DM642简化了焊缝测量的复杂性,通过PLC主控制命令来调节焊接参数,使得焊缝跟踪系统对于不同的焊接工艺所需的焊接要求都能满足。

清华大学的孙正国等人在前人基础上修改设计的CCD摄像机使之能够更好的检测焊缝以及熔池解决了视觉传感器干扰的问题。使得视觉传感器在焊接领域的运用有了一大突破。

1.3 本文主要研究内容

在查阅了相关文献充分了解了国内外的研究现状之后,发现了在厚板对接多

层多道焊的坡口测量方面还存在很多不足,难以满足自动化焊机的要求。而传统测量方案无法保证测量的精确度,这对于后续焊接过程有很大影响。

针对以上问题本文主要针对厚板多层多道焊对接设计了一套用于焊接机器人的坡口尺寸测量技术。该测量方案包括坡口位置确定、错边尺寸确定、V型U型坡口尺寸检测、测量精确度确定等几个工作职能。并且能够处理焊缝情况不均一、焊丝弯曲等多种紧急突发情况。经过理论数据的分析能够满足常见坡口的测量要求与精度要求。

第2章 接触式测量技术与V形坡口的坡口尺寸测量

V形坡口作为对接接头最常用的坡口形式,在日常建筑中占比很大,因此设计V形坡口的坡口测量方案十分具有研究意义。本章就V形坡口的尺寸测量从测量方法、测量点、测量路径等方面对V形坡口的测量做相关论述。

2.1 测量方法的选取

对于坡口尺寸的测量目前常用的测量方法有视觉传感的激光坡口扫描技术、基于机械测量器具的人工坡口尺寸测量技术、机械接触式坡口尺寸测量技术[3]。

视觉传感采用光学器件组成坡口图像信息传感系统,然后将获取的坡口图像信息进行特征识别处理,该测量方法具有高精度、能够很好的识别拐点、测量效率高可以大批量测量的优点。但是,该测量方案测量成本昂贵,而且在测量时需要专门安装光学传感器,在测量完成焊接时需要拆除光学传感器过程繁琐。

传统人工测量主要是通过量角仪、千分尺、直尺等测量工具进行人工的测量,该测量方案的优点是基本不需要增加额外成本,不需要设计专门的测量系统。但是该测量方案偶然误差较大,测量精度难以保证;而且测量效率低,无法进行大批量测量。

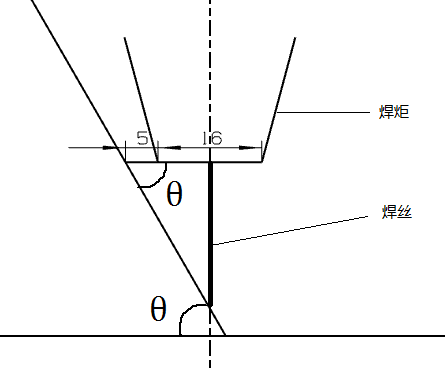

接触式坡口尺寸测量技术也叫坡口寻位测量,利用通低电压的焊丝和坡口接触时形成的电流来获取所需的测量点,然后根据所取测量点按照相关数学公式计算得出所需坡口的各项数据。该测量方案具有不需要附加传感器,测量完成即可立即施焊不需更换设备;测量效率较高,可以完成大批量测量;测量精度有保证,完全可以满足自动焊的精度要 。

在综合考虑经济、测量精度、测量效率后最终选用焊丝接触式坡口尺寸测量技术来完成对坡口尺寸的测量。

2.2 V形坡口的坡口模型

根据中华人民共和国国家标准,《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口》GB/T 985.1-2008,当板厚在30以上时,V形坡口常用的有陡边坡口和V形坡口(带钝边)两。

陡边坡口坡口角度在5°到20°底部间隙在5至15mm之间。V形坡口(带钝边)坡口角度在60°左右底部间隙在1至4mm之间,钝边在2至4mm之间。

根据以上标准可知对接接头的坡口常需要测量的数据应包括坡口角度、底部间隙、钝边、坡口深度,为了满足施工要求还需测量焊缝的长度,根据以上数据绘制V形坡口测量图表1-1。

表1-1 V形坡口测量数据表

坡口类型 | 坡口角度 | 坡口角度 | 底部间隙 d | 板厚 t | 钝边尺寸 h | 错边尺寸 |

陡边坡口 | ||||||

V形坡口 (带钝边) |

2.3 V形坡口测量路径规划

本次测量从确定错边尺寸和焊缝长度开始,之后确定坡口处所在空间坐标系的位置。对于坡口的相关数据的测量选取了五个截面以避免焊道各处出现不均一的情况,本次实验中焊缝长度在3米左右,五个截面两两相距60mm,若焊缝长度变化,则需满足边缘测量点与板边界相距20-30mm,五个测量剖面尽量等距分布的原则。测量先从左侧平面开始,在一个截面数据测量完成之后再移动焊炬位置重复其测量过程完成其余四个截面的测量。

2.3.1 测量点选取

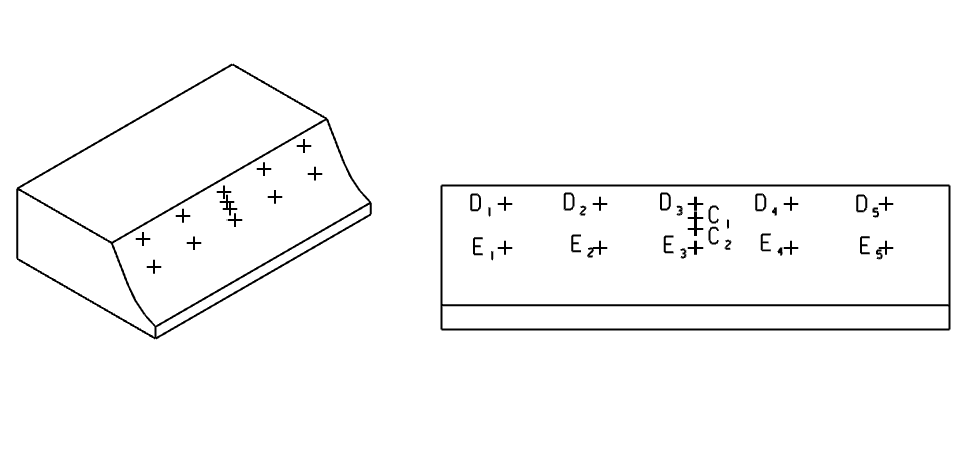

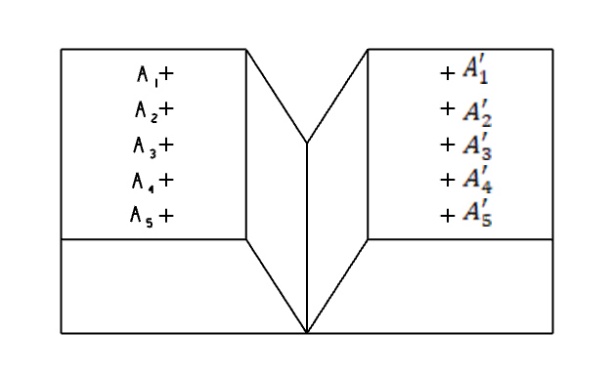

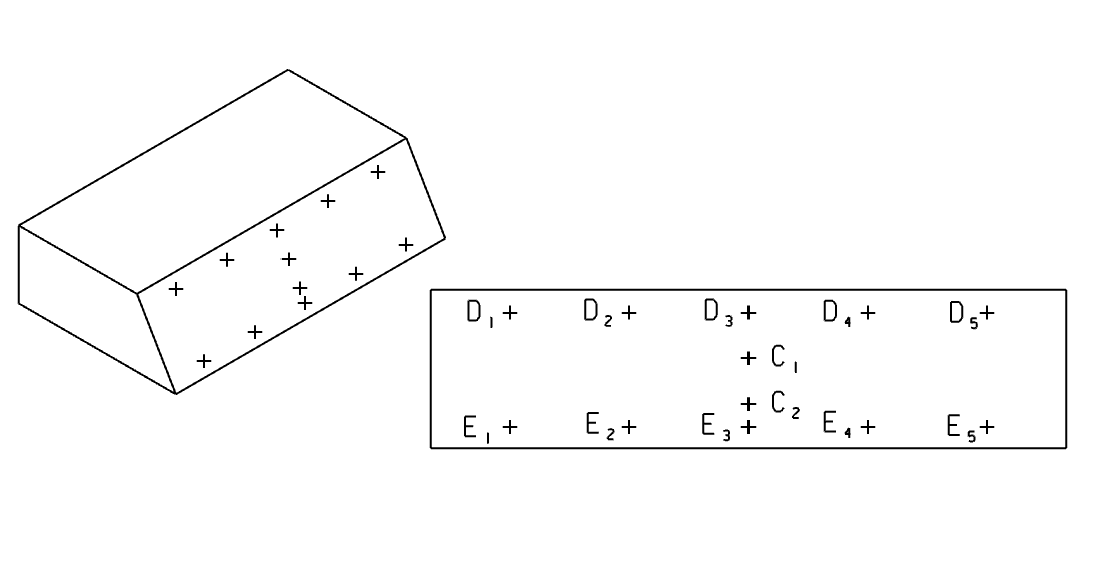

确定错边尺寸所需测量点数为10个分别记为A1、A2、A3、A4、A5、。具体分布如示意图2-1所示。

确定错边尺寸所需测量点数为10个分别记为A1、A2、A3、A4、A5、。具体分布如示意图2-1所示。

图2-1 错边尺寸测量点

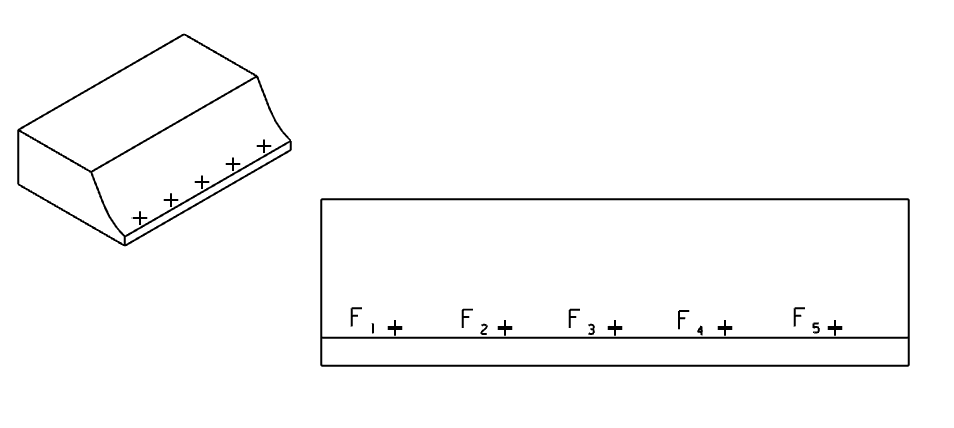

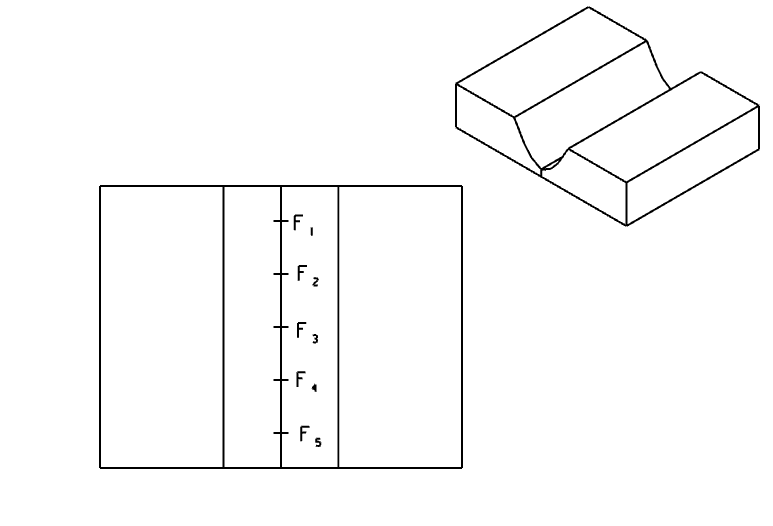

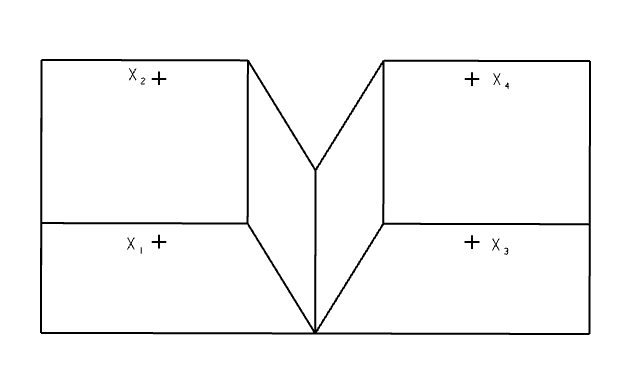

确定焊缝长度所需测量点为4个分别记为X1、X2、X3、X4 分别位于板的前后两个端面,四个.具体分布如示意图2-2所示。

确定焊缝长度所需测量点为4个分别记为X1、X2、X3、X4 分别位于板的前后两个端面,四个.具体分布如示意图2-2所示。

图2-2 焊缝长度测量点

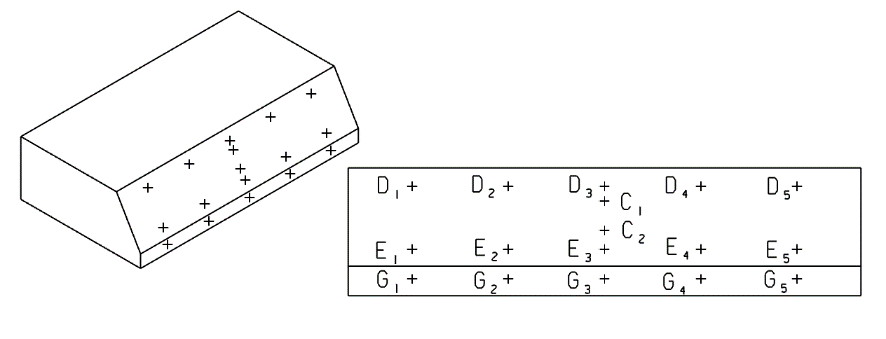

粗测坡口角度所需测量点4个C1、C2、、。精确测量坡口角度根据有无钝边对于破口角度与底部间隙的测量分为两套方案,无钝边所需测量点20个记为、、、、、、、、、、、、、、、、、、、。其中、、、、、、、、、、C1、C2的位置如图2-3所示,、、、、、、、、、、、的位置为其在另一板的对称位置,在此不做标注。

图2-3 无钝边的V形坡口坡口角度测量点

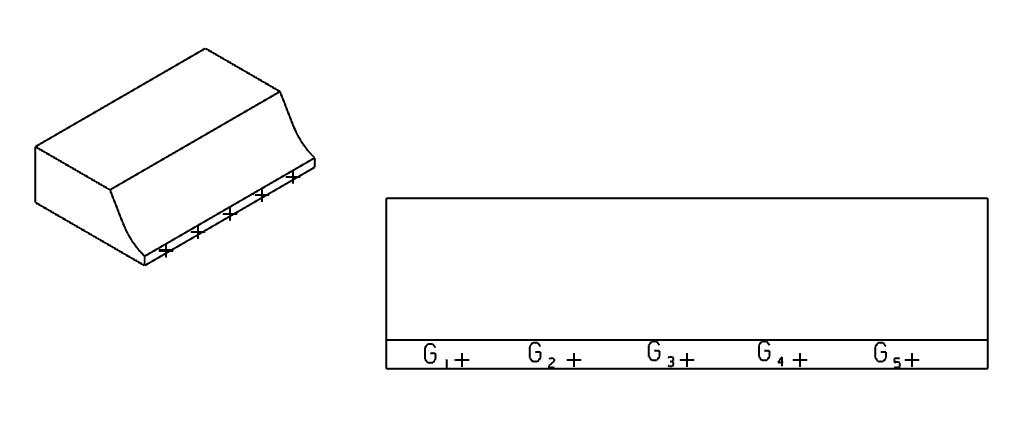

有钝边的V形坡口所需测量点20个记为、、、、、、、、、、、、、、、、、、、其具体分布如示意图2-4所示。对底部间隙的测量所需测量点10个分别记为 、 、 、 、 、、、、、其具体分布如示意图2-4所示

图2-4 有钝边的V形坡口坡口角度测量点

图2-4 有钝边的V形坡口坡口角度测量点

2.3.2 焊炬行走路径规划

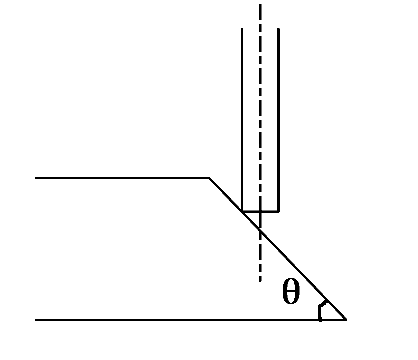

明确了测量点以后设计焊炬行走路径,使之能够完成对于所选测量点的定位。

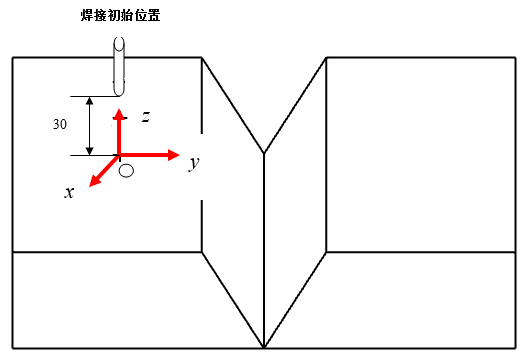

为方便测量,焊炬中心起始位置调整在定在左侧板的前后位置的中心,距离坡口位置横向 距离大致在30mm左右,并标定焊丝外伸长20mm。记录此位置为测量的初始位置,后续开始正式测。

距离大致在30mm左右,并标定焊丝外伸长20mm。记录此位置为测量的初始位置,后续开始正式测。

图2-5 坐标系的建立

(1)焊缝长度与错边尺寸的测量:确定初始位置之后,焊炬向下运动直至与板面接触,记录接触点位置记为本次测量的坐标原点O(0,0,0),建立空间直角坐标系如图2-5所示。之后返回初始位置记录初始位置坐标(0,0,h0)。确定坐标原点之后焊炬从初始位置沿X轴正方向运动,每运动20mm停止X轴方向的运动,焊接转而向Z轴反方向运动直至与板接触并记录接触点坐标,之后焊炬返回焊炬起始位置所在高度,即为一个测量周期。焊炬重复此测量过程直至出现一点,当焊接向Z轴反方向运动至Z轴坐标为-5时仍未与板接触,则说明该点发生Z轴坐标突变焊炬已离开板所在空间。当焊炬运动至Z轴坐标为-5mm处时停止Z轴方向运动,保持此高度沿X轴反方向运动至与板接触,记录此点坐标即为X1(,0,-5)。之后焊炬回到测量起始位置并沿X轴反方向反向重复此运动得到测量点X2(,0,-5)。在此过程中除X1 、X2外还将在板面获得一系列测量点N1()、N2()、N3()……Nn。

在左侧板测量完成后,焊炬沿Y轴正方向移动60mm并以此位置为右板起始位置重复左板的测量测量完成后可以得到X3(,60,-5)X4(,60,-5)与()、()、())……。在整个测量过程完成后焊炬回到左板初始位置。此次测量主要用于测定焊缝长度与错边尺寸等数据。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: