电子封装用Sn基复合焊料的制备工艺研究毕业论文

2020-02-19 15:46:26

摘 要

随着电子产品不断向微型化、集成化、多功能化以及高可靠性高强度的方向发展,并且人们环保意识越来越强,传统Sn-Pb焊料也因为Pb对人体和环境有害而被限制使用。SiC也作为新一代的半导体材料,以它为基础制作的高温功率器件得到广泛应用,这对应用于电子封装中的钎料性能提出了更为严苛的要求,而部分严酷服役环境,例如热循环、循环变载荷以及震动等情况,更加突出了可靠接头的重要性。目前电子焊装行业中使用的无铅钎料是以Sn基钎料为主,包括Sn-Ag-Cu、Sn-Cu、Sn-Zn、Sn-Cu-Ni、Sn-Bi等,大多数学者都是通过合金化或第二相强化的方法来对钎料进行改善和强化,很难在不改变焊料熔点的情况下大幅提升其力学性能。

基于此本课题提出将低熔点的Sn基焊料填充于高熔点的Cu-Ni合金泡沫中来制取复合焊料,利用Ni泡沫骨架的网状结构与Sn形成网状互穿结构,以及Cu-Ni合金泡沫与Sn之间的反应相来改善Sn基焊料的强度,同时还能保证该复合焊料的焊接温度不发生改变。本课题将通过制备不同铜含量的泡沫 Cu-Ni合金/Sn 复合钎料,来重点研究Cu-Ni合金泡沫以及Cu-Ni合金泡沫增强Sn基复合焊料的制备工艺,并分析复合焊料显微结构及力学性能之间的相互作用关系。发现网状互穿结构对钎料力学性能有一倍多的提升,其拉伸曲线与低碳钢类似,有明显的屈服平台。且随着含Cu量的增长,骨架的力学性能增加,复合钎料片的力学性能也有所增加,其增幅在2-3MPa。另外还发现,对于压薄的复合钎料片,由于整体密度的增加,其力学性能也有3-4MPa的提升。

本课题研究还对开发出新的Sn基复合焊料具有重要理论及工程应用价值。为了防止器件铜基板在焊接时被侵蚀而影响强度,一些器件会在铜基板上镀一层镍打底来阻止溶蚀,因此本课题还对金属镍进行了焊接试验,在10min焊接时间下,发现随着铜含量的增加,钎料与母材之间的反应速率有所增加,Sn基体明显减少,骨架周围溶蚀程度增加,金属间化合物生成量明显增加,金属间化合物的生成有利于提升焊缝接头强度。在120min焊接时间下,焊缝组织中的Sn基体随着Cu含量的增加不断减少,Cu促使钎缝中的反应更加充分,并在含Cu量在50%以上的焊接接头中得到了全金属间化合物,对提高焊缝的力学性能有很大帮助。

关键词:泡沫 Cu-Ni合金/Sn复合钎料;显微组织;力学性能

Abstract

With the development of electronic products towards miniaturization, integration, multi-function, high reliability and high strength, and people's increasing awareness of environmental protection, the traditional Sn-Pb solder is also restricted because Pb is harmful to human body and environment. SiC is also as a new generation of semiconductor material, on the basis of it is made of high temperature power device is widely used, the corresponding properties of solder in the electronic packaging put forward the more stringent requirements, and some severe service environment, such as thermal cycle, cycle variable load and vibration, etc., even more highlighted the importance of reliable connection. At present, the lead-free solder used in electronic welding industry is sn-based solder, including Sn-Ag-Cu、Sn-Cu、Sn-Zn、Sn-Cu-Ni、Sn-Bi, etc. Most scholars improve and strengthen the solder through alloying or the method of strengthening the second phase, it is difficult to significantly improve its mechanical properties without changing the solder melting point.

Based on this proposed to the topic of low melting point of Sn based solder fill in high melting point of Cu - Ni alloy foam for preparing composite solder, use of Ni foam skeleton network structure and Sn mesh interpenetrating structure formation, and Cu - Ni alloy foam reaction between Sn and phase to improve the strength of the Sn based solder, at the same time also can ensure that the composite solder welding temperature does not change. This subject will focus on the study of the preparation process of Cu-Ni alloy foam and Cu-Ni alloy foam reinforced Sn-based composite solder by preparing Cu-Ni alloy /Sn composite solder with different copper content, and analyze the interaction between the microstructure and mechanical properties of the composite solder. It is found that the mechanical properties of the filler metal are more than doubled by the mesh interpenetrating structure. With the increase of Cu content, the mechanical properties of the skeleton and the composite filler metal sheet increase by 2-3MPa.It is also found that the mechanical properties of the composite filler metal sheet are improved by 3-4MPa due to the increase of the overall density.

The research also has important theoretical and engineering value for the development of new Sn-based composite solders. In order to prevent the device when soldering copper substrate by erosion and the intensity of influence, some devices will be on the copper substrate coated with a layer of nickel base to prevent corrosion, so this topic is on the metal nickel welding test, under the 10 min welding time, found that as the increase of the content of copper between the solder and parent metal reaction rate increased, Sn significantly reduce the matrix, and the skeleton around corrosion degree increasing, the intermetallic compound generation increased significantly, the formation of intermetallic compound is helpful to improve the weld joint strength. In the welding time of 120min, the Sn matrix in the weld structure decreased with the increase of Cu content, Cu promoted the reaction in the brazed joints to be more sufficient, and the all-metal intermetallic compound was obtained in the welded joints with Cu content of more than 50%, which was of great help to improve the mechanical properties of the weld.

Key Words:Foam Ni-Cu alloy /Sn composite filler; microstructure;mechanical properties

目 录

第1章 绪论 2

1.1 研究背景 2

1.2 钎料研究现状 2

1.2.1纯Sn基焊料 2

1.2.2 Sn-Zn基焊料 2

1.2.3 Sn-Ag-Cu基焊料 3

1.2.4 Sn-Cu-Ni基焊料 4

1.3 本课题研究的主要内容 4

第2章 实验材料及方法 5

2.1 实验材料 5

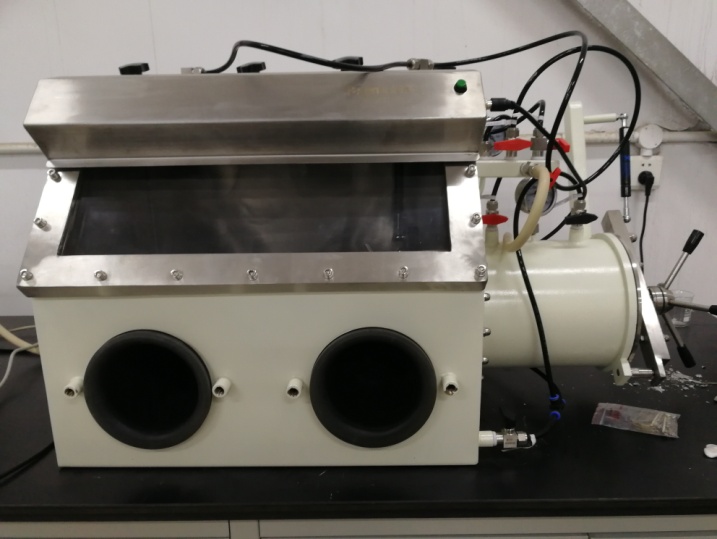

2.2 Cu-Ni合金/Sn复合钎料的制备 5

2.2.1 电镀 5

2.2.2 烧结 5

2.2.3 渗Sn 6

2.2.4 压延 6

2.3 复合钎料截面金相观察 7

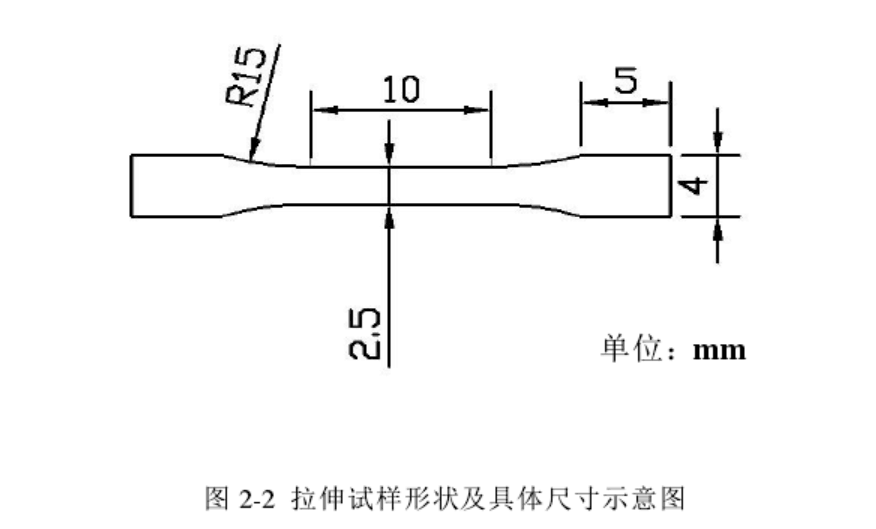

2.4 复合钎料拉伸力学性能测试 7

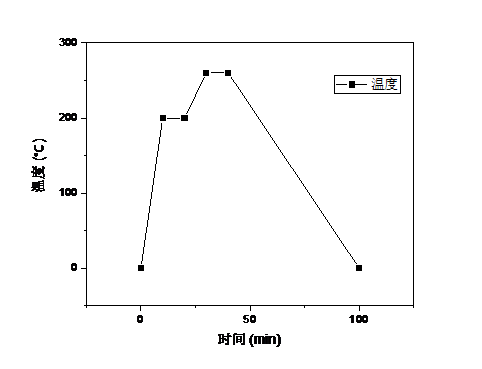

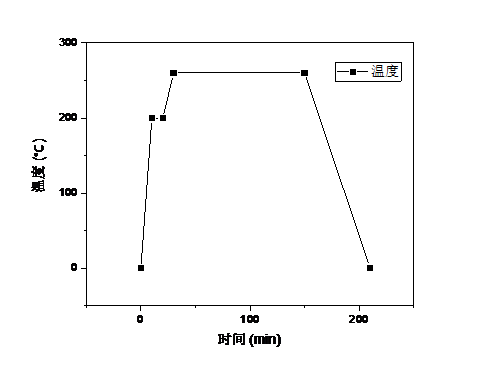

2.5 金属镍焊接试验 7

第3章 实验结果与分析…………………………………………………….…………10

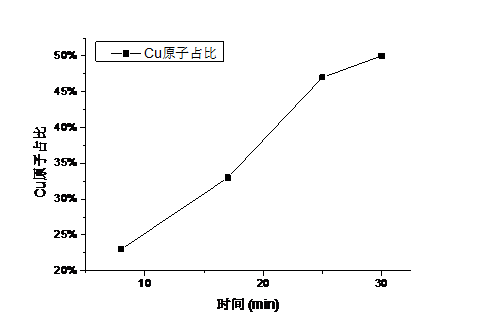

3.1电镀后铜含量成分计算 10

3.2 金相组织观察分析 11

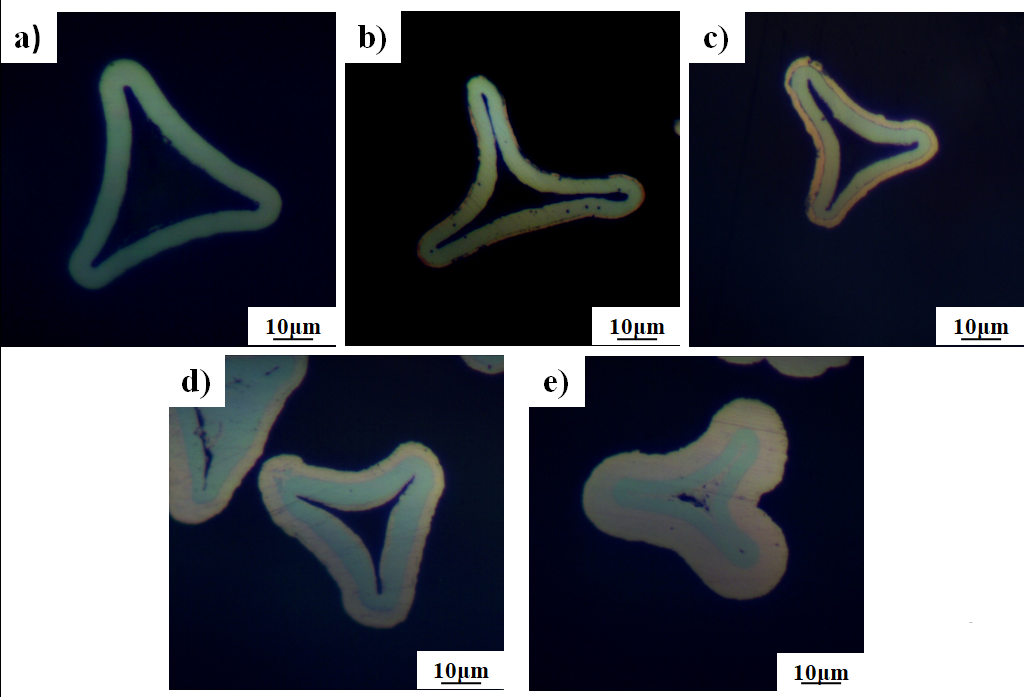

3.2.1 电镀前后对比 11

3.2.2 烧结后形貌 12

3.2.3 渗Sn压延后形貌 13

3.3 力学性能分析 14

3.3.1应力应变曲线分析 14

3.3.2 力学性能分析 15

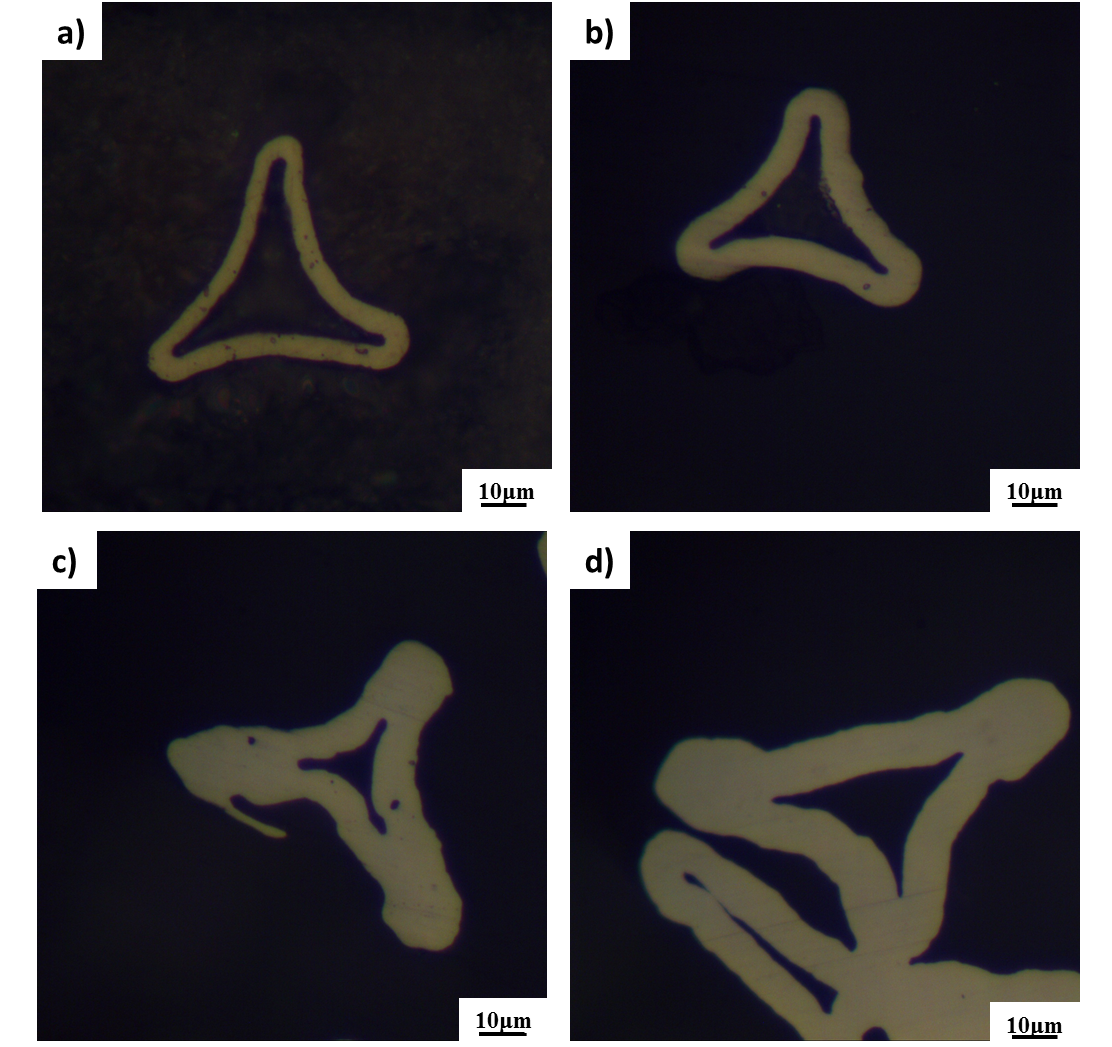

3.4 镍焊接试验组织分析 16

第4章 结论 18

参考文献 19

致 谢 21

第1章 绪论

1.1 研究背景

随着科学发展水平的日益提高,科研领域对材料质量的需求日益增加,不论在社会生产上,还是在科学研究上对材料互连的连接接头性能也提出了更可靠、更高效、更环保的要求。在过去的二十年中,焊接与连接是材料领域重点关注的课题和方向。并且电子产品向体积微型化和功能集成化方向的迅速发展,微电子系统对现有互连焊点的可靠性提出了更高的要求,而部分严酷服役环境如热循环和持续的震动更加突出了可靠接头的重要性[2]。随着对更小、更便宜、寿命更长和无铅电子设备的要求越来越高[3],人们希望提高电子封装中焊点的力学性能[4]。

1.2 钎料研究现状

由于无铅焊料的禁用,加上为了满足电子行业当前需求的更高要求促进了新型钎料的发展,众多学者都对常用的钎料体系进行改性、优化,希望能发现更好的钎料配方。当前常用的焊装材料为纯Sn,Sn-Zn,Sn-Ag-Cu,Sn-Cu-Ni等体系,都有各自的优势和缺点。本节将具体介绍各个体系的发展现状。

1.2.1纯Sn基焊料

在软钎焊的工艺中,Sn基钎料的使用是必不可少的环节,但是Sn基钎料有其自身的多种问题[5],例如:1)界面润湿较为困难,甚至有些Sn基钎料的润湿性较差,需要很高的装配要求或者需要添加助焊剂;2)成本比较高,Sn基钎料中,除了纯Sn以外,其他钎料均需要添加一定的合金元素来进行强化;3)纯Sn的力学性能差,由于钎焊温度相对较低,以及纯Sn自身的力学性能限制,钎焊之后得到的接头的强度一直是制约并影响材料使用的关键因素。

1.2.2 Sn-Zn基焊料

Sn-Zn焊料具有广泛来源和较低成本。Sn-Zn系焊料与Sn-Pb共晶焊料有着最相近的共晶点,会在199℃的温度下形成Sn-9Zn共晶化合物。Sn-Zn基焊料的优点在于其力学性能、机械性能和抗疲劳性能都比Sn-Pb焊料好,毒性也比较弱,拉伸强度稳定[7]。若单从合金的物理性能方面考虑,Sn-Zn系焊料完全可用于替代锡铅焊料。但由于金属Zn比较活泼,所以耐腐蚀性较差,而且其润湿性也较差。所以如果Sn-Zn合金中Zn的含量过高,会使Sn-Zn合金的硬度变大,韧性变低,力学性能骤减。

Zn-25Sn钎料合金是一种适宜的高温无Pb钎料。但锌含量高,抗氧化性差,润湿性差。在Sn-Zn合金中添加微里的Ga和Al可以提高其抗氧化性能和润湿性。铬的加入细化了Sn-Zn合金的组织,改善了其力学性能。在Sn-Zn焊料中加入微量Cr可以减少Cu-ZnIMCs的形成。Chin-Wei Liu等人研究了铬含量对Cu基体与Zn-25Sn-0.15A1-0.1Ga-xCr(x为0.02-0.2)钎料的润湿性和界面反应行为的影响。使用润湿天平在四种不同温度(410℃,420℃,430℃和435℃)下进行润湿性研究。测得添加0.1wt%的Cr实现了最短的润湿时间,从而能促进润湿反应进行。再运用DSC测定焊料合金的液相线和固相线温度。从DSC分析表明Cr的加入略微提高了固相线温度,但Cr对液相线温度的影响不明显,润湿平衡实验后立即在水和空气中冷却各种样品,通过样品的IMC层厚度,表明在液/固反应过程中,Cr的加入抑制了Cu5Zn8层的形成,在固/固反应过程中,Cr的加入增强了Cu5Zn8层的生长,即Cr的加入改善了焊料对Cu的润湿行为。

Wei-Ting Guo[10]等人通过向焊料中添加Cu来改变Zn-25Sn焊料的机械性能。通过对加入不同质量分数的Cu的Zn-25Sn-xCu焊料进行UTS、延伸率及显微硬度测定,对比发现,铜合金化可以显著改变Zn-25Sn-xCu焊料的拉伸性能和显微硬度性能。Zn-25Sn-xCu焊料(58.9-72.5 MPa)的UTS值高于传统Pb-5Sn高温焊料(15 MPa)和Bi-11Ag焊料的UTS值(40 MPa)。Zn-25Sn-xCu焊料(24.3-59.3HV)的显微硬度值高于传统的Pb-5Sn高温焊料(8.9HV)。然而,与传统的Pb-5Sn焊料(39%)相比,Zn-25Sn-xCu焊料的延展性(17.4-31.6%)相对较差,而略大于Bi-11Ag焊料(3-20%)。这些机械性能的变化归因于晶粒细化强化,沉淀强化和固溶强化的综合效应。因此含Cu的Zn-25Sn焊料可能是潜在的高温无铅焊料候选者,但要在实际应用方面进一步改进。

1.2.3 Sn-Ag-Cu基焊料

Sn-Ag-Cu基焊料旨在克服Sn-Ag基焊料的不良润湿性和表面张力的缺点。它是一种优良的焊料,广泛应用于电子产品。其熔点为217℃,有多个Sn-Ag-Cu共晶成分点,液相温度范围在217~227℃之间[11],低于Sn-Ag基焊料的共晶温度, 可靠性和可焊性更好, 具有浸润性好、抗热疲劳等优点, 这些优点有利于减缓对铜基板的溶解,但其润湿性能普遍比Sn-Pb钎料对母材的润湿性能差[12]。Nick等人[13]通过将微量元素Ce引入Sn-Ag-Cu系低银焊料中来改善其焊接可靠性。结果表明, Ce的加入改善了热循环下的可焊性,拉伸强度和使用性能。低银合金可替代SAC305应用于PCB生产。为了满足电子行业当前需求的更高要求, Sn-Ag-Cu无铅焊料现有材料的性能应进一步提高。Guang Chen [14]等人尝试以Ni作为“桥接材料”,石墨烯做载体,来制备SAC305/Ni-GNS复合焊料,测试其性能。并得到结论:1)复合焊料Cu界面处的IMC的形态发生了从短杆状到花椰菜样的转变, 其变化可能归因于从添加的Ni-GNS引入的Ni的扩散。2) Ag3Sn的晶粒尺寸呈现增加趋势,可能是由于Ni-GNS的掺杂引起的凝固过程中过冷的变化的结果。3)还研究了复合焊料基质中新形成的块状IMC,随着添加的Ni-GNS的量的增加,这些IMC表现出其数量和体积的增加。4)焊料熔点,电阻率几乎不受影响,显微硬度明显增强,剪切强度增强可以用弥散强化和钉扎效应解释。

1.2.4 Sn-Cu-Ni基焊料

Sn-Cu 钎料成本低廉、有良好的抗热疲劳性能。有研究者发现加入Ni元素后,钎料性能能够大幅提升[15],但Sn-Cu的力学性能远不如其他无铅钎料,所以许多研究者通过添加其他元素来提高Sn-Cu-Ni 的力学性能。铟是焊料的有益元素,可有效降低熔化温度并改善焊料的润湿性。 然而,铟对Sn-0.7Cu-0.2Ni合金的热膨胀系数,耐腐蚀性和硬度的影响仍不清楚。L.F. Li[16]等人研究了添加铟对熔化温度,热膨胀系数,润湿性,耐腐蚀性和焊料合金硬度的影响。研究发现,随着铟添加量的增加,Sn-0.7Cu-0.2Ni焊料合金的热膨胀系数增加;耐腐蚀性增加,铟有利于形成沉积在表面上的致密腐蚀产物,减缓了表面的进一步腐蚀,使得腐蚀速率逐渐降低;IMC层的厚度逐渐增加;铜板母材上焊料的扩散面积随着铟添加量的增加而增加,有效地提高焊料的润湿性;根据DSC结果,焊料合金的初始熔化温度随着铟添加量的增加而降低, 在相同的钎焊温度下,焊料的熔点越低,过热度越高,因此焊料的流动性得到改善;由于形成新的含铟合金相,焊料硬度降低。康敏以Sn-0.7Cu-0.05Ni钎料为研究对象,通过添加不同质量的稀土Sm,来研究其性能变化。结果表明,适量的Sm可使Sn-0.7Cu-0.05Ni钎料的熔点降低,当 Sm 含量为 0.05 %时钎料熔点最低,降到226.81 ℃;润湿性也有所改善;Sm 的加入可以改善界面化合物(IMC)形貌并抑制其生长,当 Sm 含量为 0.025 %时抑制作用最好,但并不会改变界面化合物的化学组成,适量 Sm 可以提高焊点的抗剪强度。当 Sm 含量为 0.025 %时,焊点抗剪强度最高,随着 Sm 含量的增加,焊点抗剪强度下降。Fatin等人[18]研究了向Sn-Cu-Ni钎料中添加稀土元素Ge的影响,结果发现,Sn-Cu-Ni中添加百万分之六十含量的Ge,钎料具有最短的润湿时间,能够承受更高的剪切力并且IMC生长更加缓慢。

1.3 本课题研究的主要内容

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: