基于Procast的多连体铝合金铸件充型过程模拟及平稳性优化毕业论文

2020-04-15 20:23:15

摘 要

有一种先进的铝合金铸造技术---低压铸造,铸件轻、结构好等是它的优势,因此被广泛应用于各个领域。在进行低压铸造时,参数的设置影响很大,参数设置的不当,会造成成型困难等问题。为使该铝合金铸件获得理想的铸造性能,本文主要对铸件充型过程平稳性进行了优化设计。

研究通过分析铸件的结构和性能要求,对其参数进行设置,利用ProCAST对其进行研究,并对模拟出的结果进行分析及预测,再对铸件模型结构及参数进行优化,以改善铸件质量。

关键词:ProCAST 数值模拟 充型过程 平稳性

Simulation and Stabilization Optimization of Filling Process of Multi-joint Aluminum Alloy Castings Based on Procast

Abstract

There is an advanced aluminum alloy casting technology---low pressure casting, castings are light, and the structure is good, so it is widely used in various fields. When performing low-pressure casting, the setting of parameters has a great influence, and improper setting of parameters may cause problems such as molding difficulties. In order to obtain the ideal casting performance of the aluminum alloy castings, this paper mainly optimizes the smoothness of the casting filling process.

The study analyzes the structure and performance requirements of castings, sets their parameters, uses ProCAST to study them, analyzes and predicts the simulated results, and optimizes the casting model structure and parameters to improve the casting quality.

Key words: ProCAST;numerical simulation;filling process;stationarity

目 录

摘要 I

Abstract II

第一章 绪论 1

1.1 研究背景和意义 1

第二章 模拟软件常用算法 3

2.1 数值模拟研究充型过程的方法 3

2.1.1 MAC与SMAC法 3

2.1.2 SIMPLE方法 4

2.1.3 有限体积法 5

2.1.4 格子气方法 6

2.2 SOLA-VOF法 6

2.3 凝固过程数值模拟的常用方法 7

2.3.1 有限元法 7

2.3.2 有限差分法 7

2.4 ProCAST 软件的模拟过程 8

第三章 网格划分及前处理 9

3.1 模型分析 9

3.2 模型的网格划分 10

3.2.1 网格功能介绍 10

3.2.2 划分网格所遵循的原则 10

3.2.3 模型各部件之间界面的选择 11

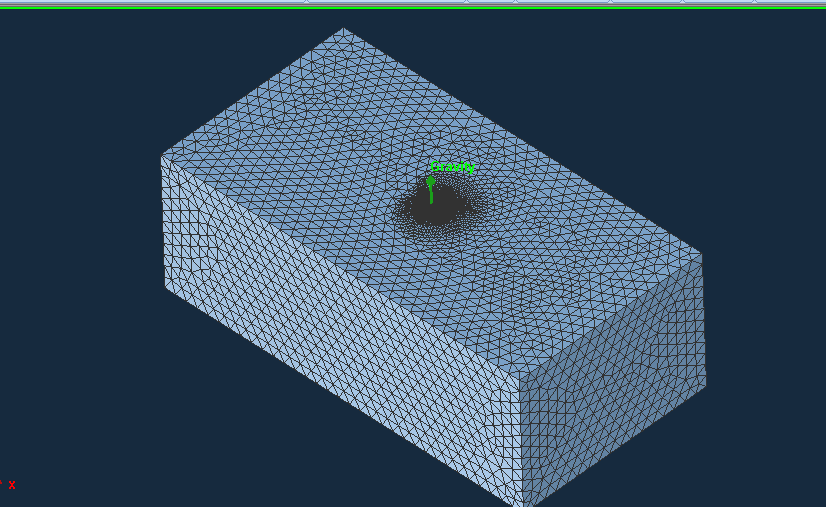

3.2.4 模型网格划分方法及步骤 11

3.3 数值模拟相关条件参数设置 12

3.3.1 材料的设置 12

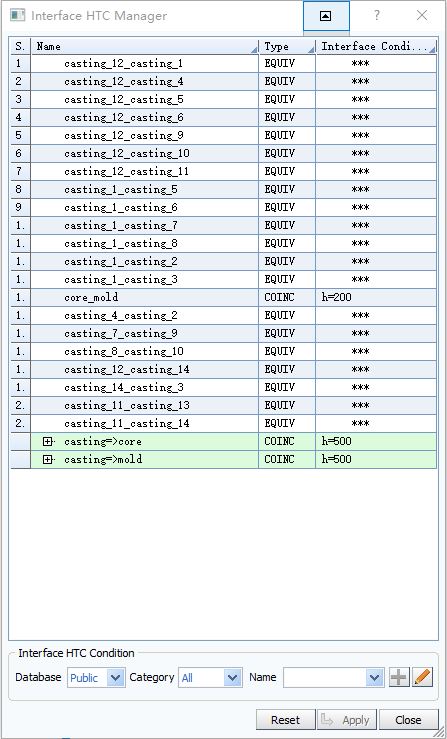

3.3.2 界面传热系数及边界条件的设置 13

3.3.3 初始条件设置 13

3.3.4 其他相关条件设置 14

第四章 铸件充型过程平稳性的数值模拟与工艺优化 15

4.1 铸件分析 15

4.1.1 铸件充型能力的讨论 15

4.1.2 浇注系统设计相关因素 15

4.1.3 气体及其对铸件性能的影响 16

4.1.4 氧化夹渣及其对铸件性能的影响 17

4.2 原方案数值模拟 18

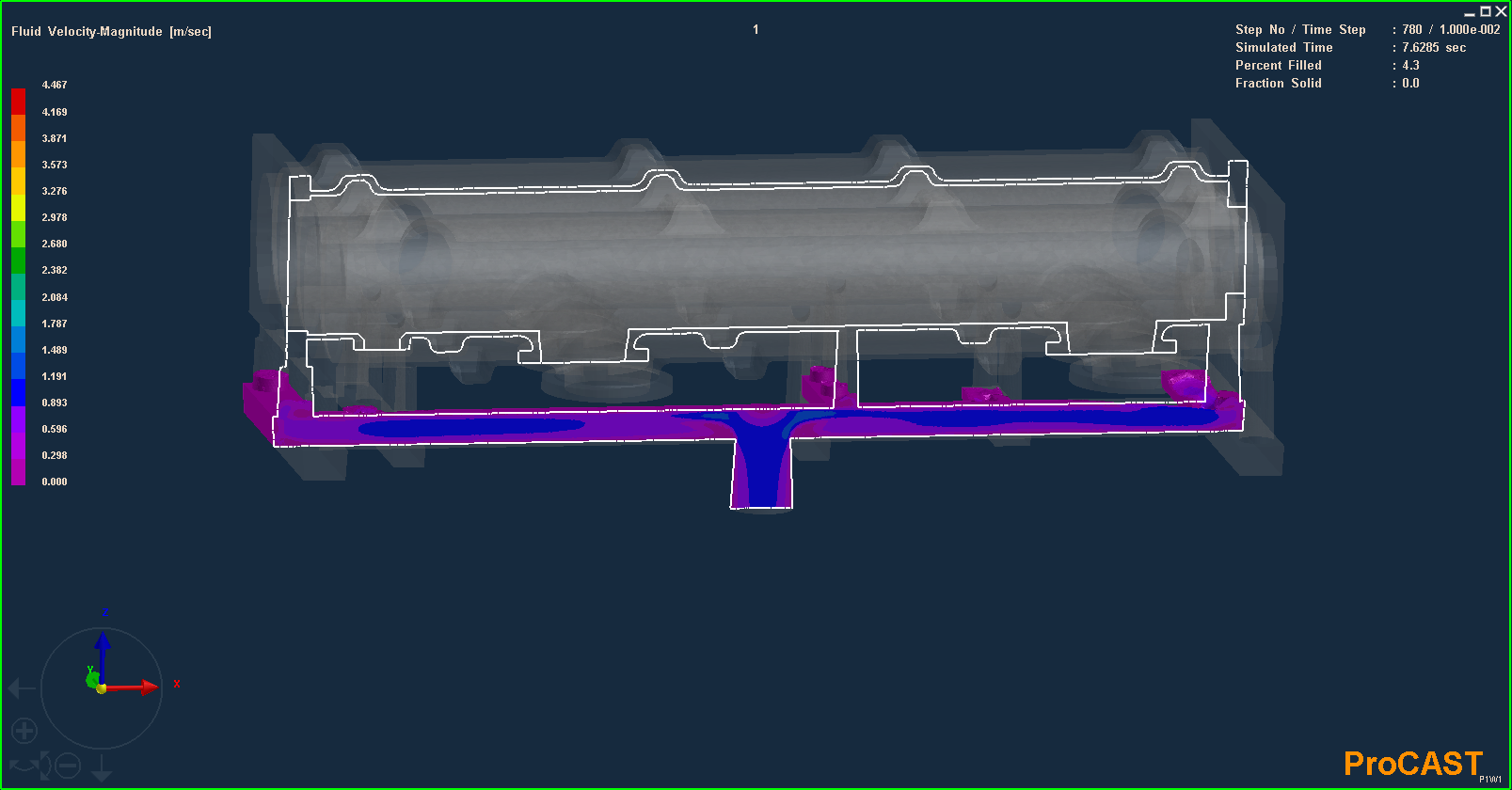

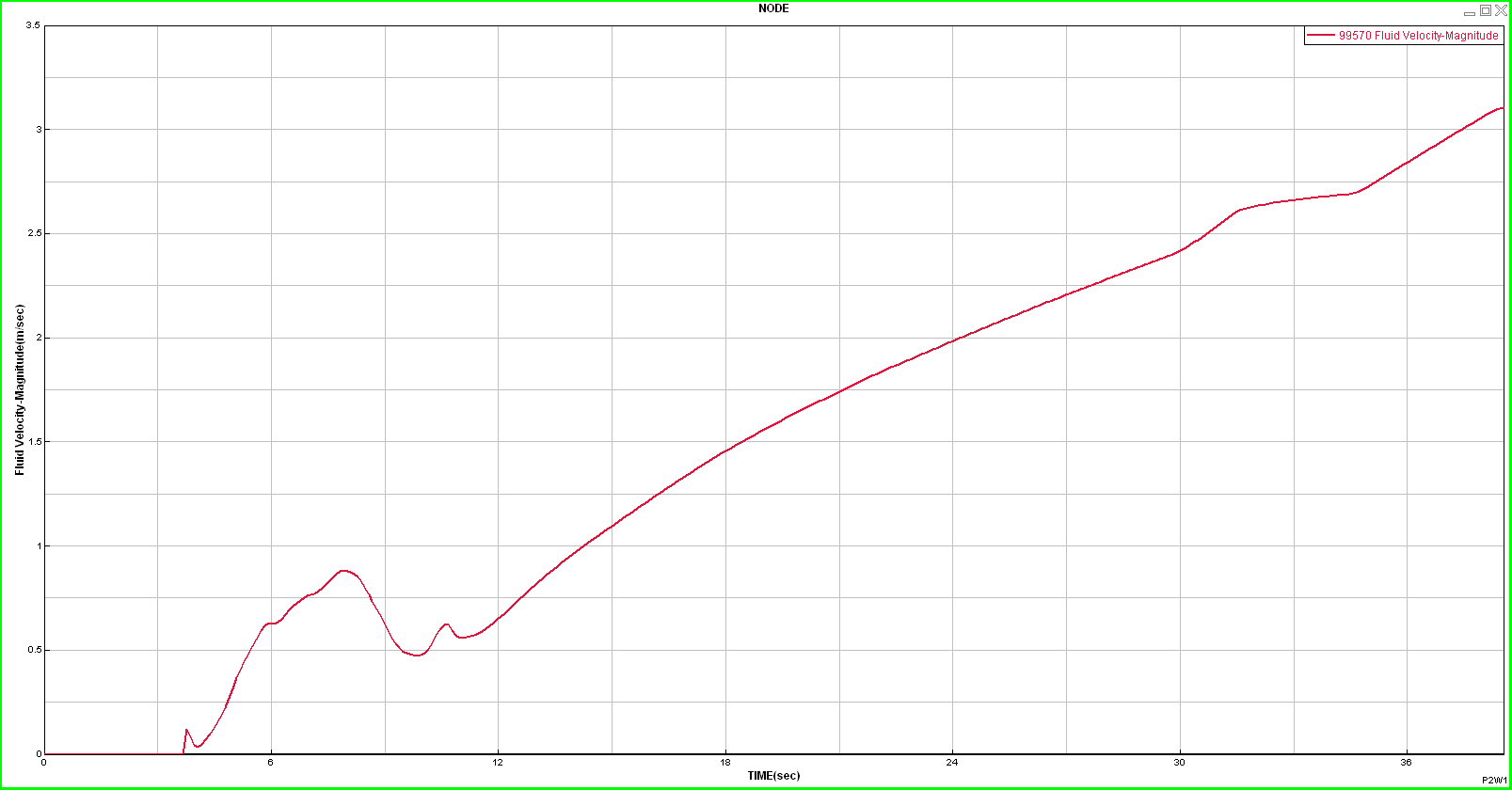

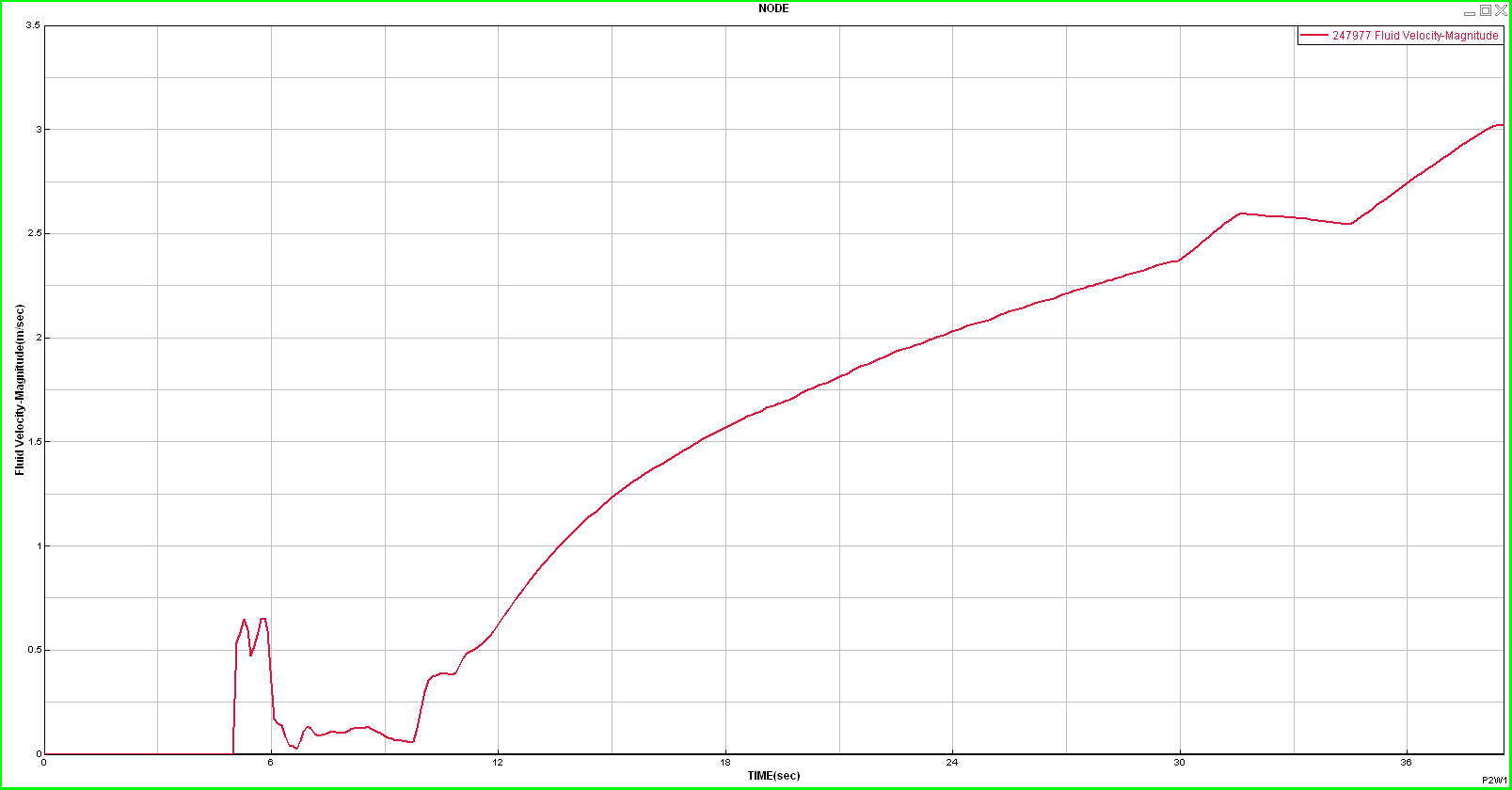

4.2.1 数值模拟—速度场 18

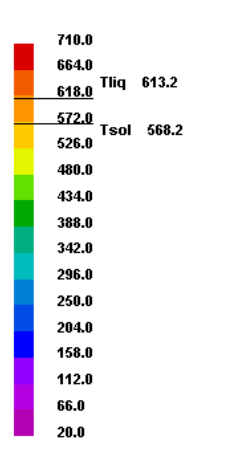

4.2.2 温度场的数值模拟 20

4.3 优化方案 22

4.4 23

4.4.1 数值模拟——速度场 23

4.4.2 温度场的数值模拟 24

4.5 对两种方案的模拟结果比较 25

4.6 经济性分析 26

第五章 结论 27

参考文献 28

致谢 30

第一章 绪论

1.1 研究背景和意义

铸造行业由于发展的较早,从早期直到近现代一直依赖的口耳相传的经验,未形成一个比较完备的体系。在各种合金中,铝合金具备抗拉强度高、密度小、抗疲劳、耐腐蚀和制造成本低的特点被广泛应用于飞机、汽车、电子产品等领域。铸造中很关键的工艺流程有金属的流动和充填,所以充型的过程对于铸件的质量起着至关重要的作用。自20世纪80年代开始出现铸造模拟软件以来,许多商业化的数值模拟软件陆续被开发使用。当前许多国家都已经拥有功能完善的数值模拟软件,如德国的MAGMA,美国的ProCAST,韩国的Anycasting等。起步较早的发达国家的数值模拟软件在铸造生产中已经得到了极大地推广和应用,获得了很高的经济利益和产品效益;国内铸造数值模拟软件的功能也得到了不断的进步和完善,可满足一般生产需要。

目前主流的铸造模拟软件都可以对低压铸造过程进行数值模拟分析,能够直观和动态观测到金属液的充型状态和凝固现象,并且能较为准确的对铸件可能的缺陷进行预测。可以有效的帮助工程技术人员进行铸造工艺设计、验证铸造工艺方案并对工艺参数进行改进,从而制定和实施相应的方法及措施以保证铸件质量、提高低压铸造生产效率。

铸造软件的发展,都是从使用常规方法对铸造过程进行热分析,到目前可以进行精确的温度场计算和金属液流动补缩,可以分析凝固过程中合金的密度和质量对铸造状态和铸件性能的影响以及金属的结晶变化过程等,可以选定浇注系统的任一范围显示温度、凝固率、缩松缩孔等的变化模拟结果。

铸造数值模拟软件一方面可以对多种铸造方法进行铸造过程的流动和热分析,从而预测铸件的质量;另一方面正逐步从铸件宏观形态的模拟转向铸件微观组织和铸件性能的模拟。

在现有的生产条件和浇注工艺下,产品常常会出现缩孔缩松等缺陷。为防止在铸造过程中出现的种种问题,需要在铸造之前对其进行成型过程模拟和数值分析,以减少不必要的损失。通过对铸件的结构等因素进行分析,使用模拟软件对不同的工艺方案进行分析,优化浇注系统,从而减少缩孔缺陷,提高产品内部质量,延长使用寿命。

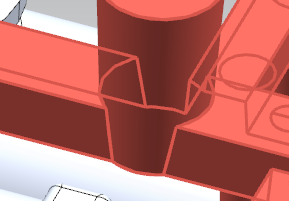

论文以三连体铝合金铸件为研究对象,对其进行铸件、浇注系统、铸型及砂芯各一体化的建模和装配,在现有的浇注工艺下,进行铸件充型、凝固过程的动态温度场与速度场的数值模拟,经过仿真结果的显示与分析,预测出缩孔的分布及形态,再设计新的浇注系统,替代后,按该流程进行测试,最终获得较为理想的结果,达到生产要求。

第二章 模拟软件常用算法

在很多普遍的问题中,

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: