大型磨齿机电主轴热特性分析毕业论文

2020-04-15 17:46:58

摘 要

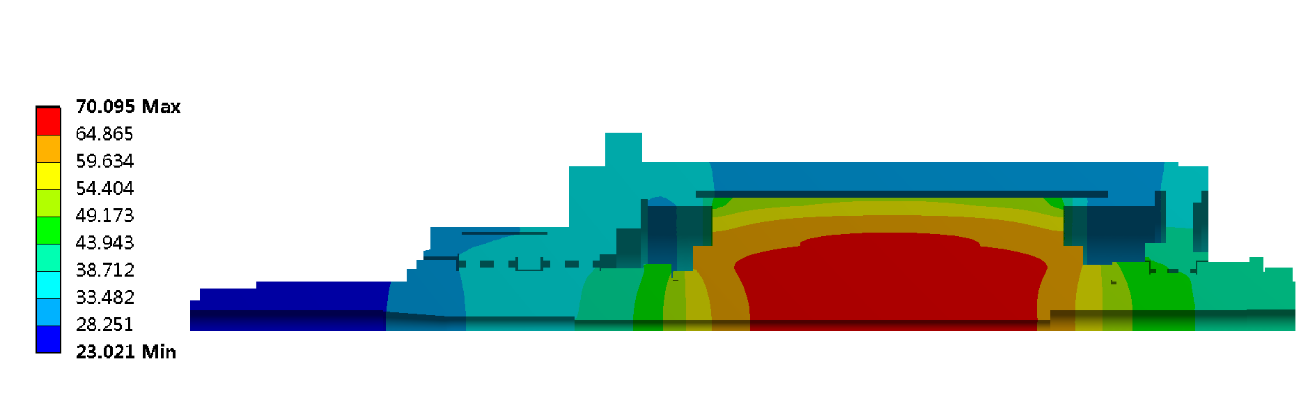

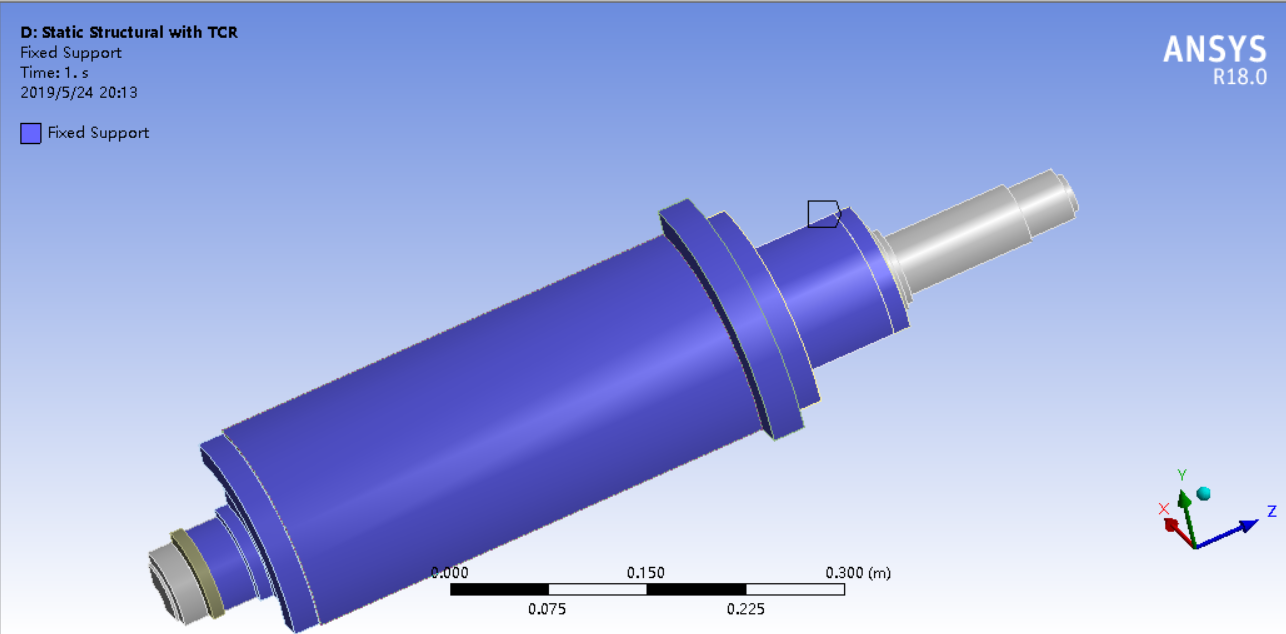

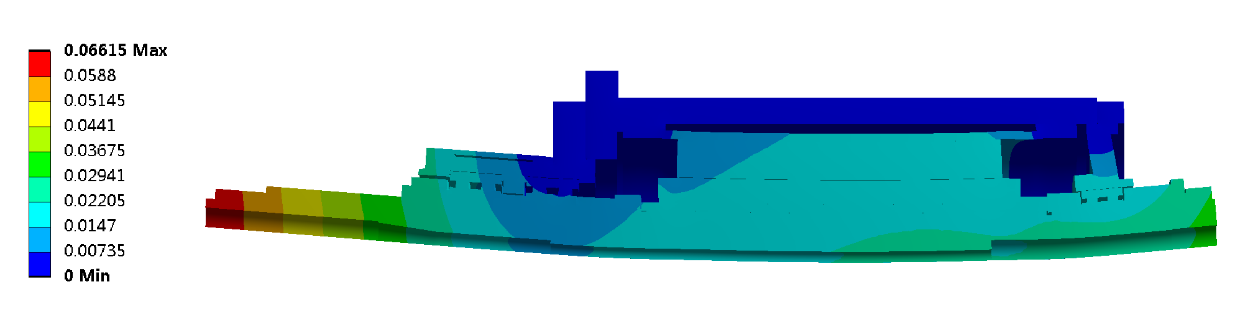

随着高精技术的的发展,所生产的零件越来越精密,无论是对尺寸公差还是装配公差都要求得越来越高,因此毋庸置疑对机床的要求也愈发严格。高速电主轴是高精加工机床的重要组成部件,在生产中不仅能直接影响机床生产零件的误差,而且还会在运行过程中产生热量造成主轴的热变形而间接引起生产过程中的尺寸误差,所以对电主轴的误差控制成为了必然的趋势。本课题主要是通过SolidWorks建立磨齿机电主轴模型导入有限元软件进行仿真模拟其热态特性,通过计算分析高速电主轴的稳态温度场和变形为控制电主轴在运行过程中产生的热变形和热误差补偿做理论和实验支撑。

关键词:高速电主轴 稳态温度场 热变形 热特性

ABSTRACT

With the development of high-precision technology, the parts produced are becoming more and more sophisticated, both in terms of dimensional tolerances and assembly tolerances are more and more demanding, so there is no doubt that the requirements of machine tools are becoming more stringent. High-speed electric spindle is an important component of high finishing machine tools, in the production can not only directly affect the error of machine tool production parts, but also in the process of running heat caused by thermal deformation of the spindle and indirectly caused by the dimensional error in the production process, so the error control of the electric spindle has become an inevitable trend. This topic is mainly through the establishment of gear grinding electromechanical spindle model imported into the finite element software simulation of its thermal characteristics, through the calculation and analysis of high-speed electric spindle steady temperature field and deformation for the control of the electric spindle in the operation of the thermal deformation and thermal error compensation to do theoretical and experimental support.

KEYWORDS:High speed electric spindle;Steady state temperature field;The thermal deformation;Thermal characteristics

目 录

摘 要 II

ABSTRACT III

第一章 绪论 1

1.1 引言 1

1.2 2

1.2.1 2

1.2.2 2

1.3 2

1.4 4

1.5 4

第二章 5

2.1 5

2.2 6

2.3 7

2.3.1 7

2.3.2 7

2.4 8

2.5 9

第三章 10

3.1 10

3.2 10

3.3 11

3.3.1 11

3.3.2 12

3.3.3 15

3.4 本章小结 16

第四章 17

4.1 17

4.2 17

4.2.1 17

4.2.2 18

4.2.3 20

4.3 21

第五章 经济性说明 22

第六章 23

参考文献 24

致谢 26

绪论

引言

在如今这个技术研发和创新迅速发展的时代,我国在机械加工领域对于精密高速机床的制造水平和制造强国还有较大差距,但这并不意味着我们那是我们无法企及的高度。国家的高精技术基本上就可以体现出其制造水平,未来制造加工无论是从加工效率层面来说还是从加工精度层面,对误差的检测及补偿都是极其重要的。如果能够有效控制制造工艺过程中的机床误差,势必会良好控制几何误差,因此减少热误差的问题首当其冲。本文主要致力于大型磨齿机电主轴的热特性和建模研究。

高速精密的大型磨齿机通常用来精加工零件的表面部分,其中高速电主轴是机床的重要主轴部件,因其内部的结构和高速运动会产生许多的热量从而造成十分明显的热变形,使得机床的综合误差与理论值相差较大,生产的零件表面几何尺寸会有各种不同的误差或变形。在对减少热误差的研究方面,国内外的专家学者都进行了不同程度的研究,也有一些方向,目前大致上是有三种可以削减热误差的方法:规避热误差,补偿热误差和控制热误差。想要减少热误差一种实现途径是通过提高机床的装配精度和制造精度,另外是通过人工制造误差来抵消机床产生的误差以达到消除热误差的目的。第一种方法可想而知会大幅度提高制造成本而造成生产成本的提高,并且高速电主轴在精度等级达到一定高度之后想要提高一定的精度无论是从技术水平还是经济成本角度都是成倍的提高,局限较大也不够经济。第二种方法通过建模计算分析人工制造误差来弥补机床产生的误差以提高机床的精度是一种结构优化的方法,不仅经济而且实现起来较为容易,在尽量减少成本的同时不在精度上做妥协,这方面的技术已经让越来越多研究者和制造工厂所接受,逐渐普及。

高速加工的技术自诞生之日起就备受关注,其发展意义对一个国家的工业化无疑是巨大的,因此上至国际下至学者都大力支持相关方面的研究。以高速加工为基础的高速电主轴的发展促进了高精机床的发展,以其能耗低、速度快、精度高等特点,高速加工技术逐步成为先进制造业的关键技术。

在国外,顶尖技术的发展速度一直比国内快几个步伐,因此在此类高技术的机床或零件的生产制造水平一直在我国之上。我国目前正处于工业化大变革的时代,在努力向发达国家看齐,无论是经济水平还是文化软实力,近年来都有大幅度提升,但高精技术并不是一蹴而就的,在学习的同时,现阶段我们遇到的瓶颈在无法得到解决时就不得不向国外进口高精机床,这无疑加大了生产成本,也给国外的技术垄断提供更多优势,这不仅对我国先进制造业产生阴影还可能加快国外技术水平的提升。因此我国对这类零部件的研发迫在眉睫,本文所讨论的高速电主轴是高精机床的关键轴类部件。

在高速度高精度机床的生产制造中,高速电主轴起着关键性的作用,其稳定性和结构都会影响机床的精度,从而影响所生产的零件的精度。所以高速电主轴误差控制成为一项非常有必要的工作。在影响电主轴的误差中,热误差占据十分大的比例,因其明显的效果,本文通过建模分析并研究大型磨齿机的电主轴热特性来讨论怎样可能减少热误差的办法,来减少机床的总误差。主要采用理论计算的和建模分析温升特性掌握电主轴的热特性规律,以得到结构优化,参数设计的良好方法,提高电主轴的加工制造质量,为我国的先进制造业发张做出实打实的工作。

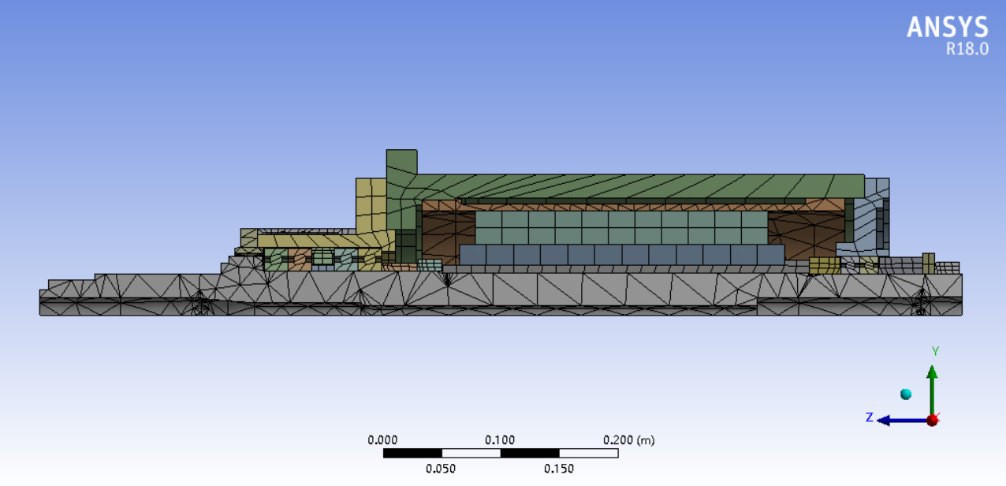

在Chang,Ching-Feng,Chen Jinjia [1]一文中,提出了一种直接位移测量系统,与使用传统热耦合器的其他不准确读数相比,它是一种很大的改进,可以精确地监测和补偿与电动高速主轴相关的热增长。热增长对于高速加工技术(HSM)在不同速度或材料加工范围内的零容差要求至关重要。这种直接位移测量系统优化高速同步反馈系统将满足HSM应用所需的公差和性能HOLKUP T、CAO H[2]等人介绍了一种基于有限元方法的带有滚动轴承的主轴热力学模型。 轴承和电动机产生的热量传递给环境空气,电动机冷却剂和主轴结构,并引起主轴部件的热膨胀。经实验验证的热机械主轴模型可在特定的工作条件下预测温度分布和热增长,以及轴承刚度和接触载荷。在解决方案中考虑了温度,变形,润滑剂粘度和轴承刚度的瞬时变化。预测的轴承属性用于估计主轴动态行为的变化。2001年蒋兴奇 [4]的研究中,通过传统和非传统的计算方法计算高精密轴承的热位移,研究发现在计算时不仅要研究轴承的热位移,还要考虑轴承座和主轴的热位移,在不同的工况下,所产生的轴承热位移都不尽相同,因此在计算轴承的热位移时需要考虑实际情况是十分必要的。在何晓亮,熊万里,黄红武[5]的研究中,分析了轴承发热对主轴产生热变形的影响,主要从转速、切削力以及润滑条件来计算分析轴承产生热量,其中对于高速电主轴来说,最大的影响因素是轴承所承受的摩擦力矩,所产生的温度与摩擦力矩成正比。在代贵松[6]、周宝仓[7]、张政[8] 等人的学术论文中,都针对高速电主轴的热特性做了ANSYS模型分析,可知在不同工况下,主要发热集中在定转子、前后轴承。周灿等[9]介绍了如何更好的划分有限元网格,通过更符合高速电主轴模型的网格划分来分析计算热态特性。谢杰等[10]通过提出一种基于模糊神经网络(FNN)建立电主轴热误差模型的方法来分析电主轴的热变形机理,进而预测电主轴可能产生的热误差。宁子超等[11]通过分析电主轴的主要热源以及热边界条件等来建立数控磨齿机电主轴模型进行有限元仿真。张 珂等[12-15]分析了基于有限元软件下,对高速电主轴进行稳态温度场和变形的分析。赵大兴等[16]分析了高速电主轴不同主轴材料下,弹性模量以及模态频率等条件下对主轴动态特性的影响。得出的结论是:在众多材料中,最大变形量较小的优质材料为1023号钢,较适合作为主轴材料。支承间的间距与模态频率成正比,电主轴的最大变形量与支承间距成反比。谢杰等[17-18]分别介绍了基于新的分析理论方法:MEA优化BP神经网络、蒙特卡罗法来更好的解决现在复杂多样实际工况。张祥雷等[19] 分析了主轴部件的热源及其发热量的计算公式,通过有限元仿真计算得到磨床主轴的热稳态温度场和热变形量,进行了主轴热特性分析。

综上所述,在分析高速电主轴的热态特性时,必须要结合实际工况,对各项系数把握较为准确,通过对比研究不同的几何模型以及误差控制方法来具体情况具体分析。

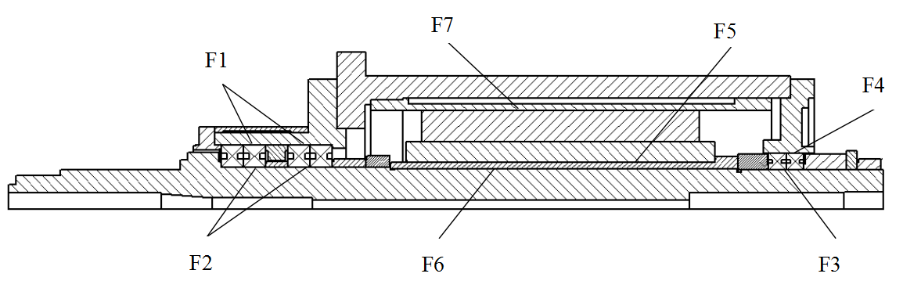

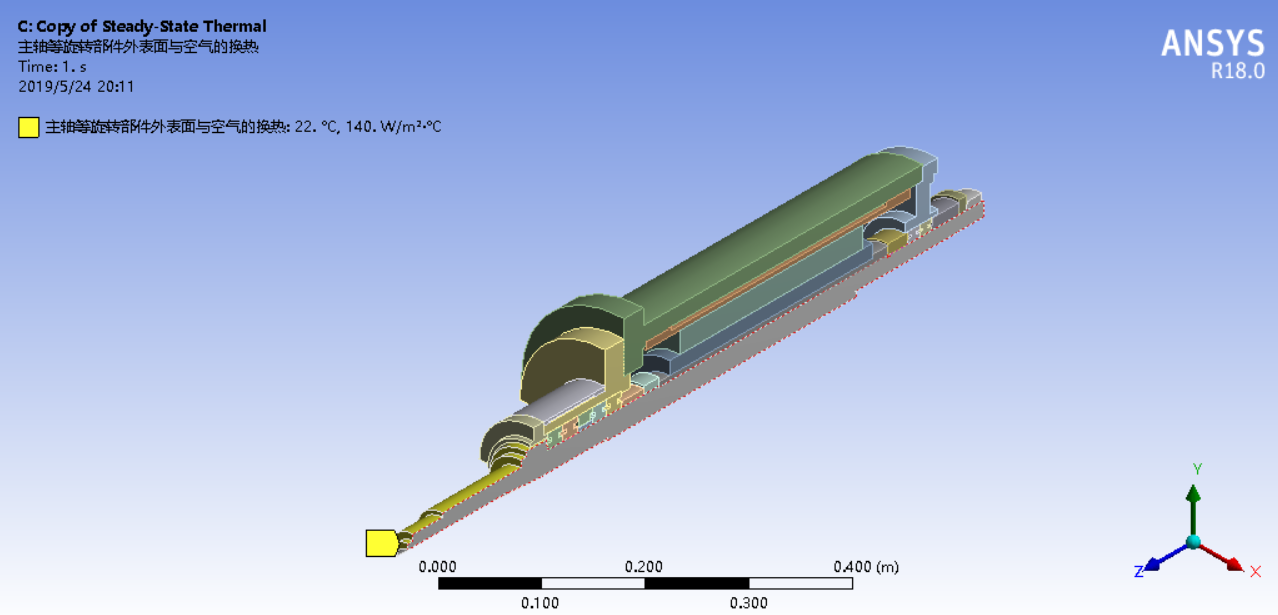

本文主要对大型磨齿机的电主轴进行热特性分析,通过SolidWorks所建立的电主轴模型,导入ANSYS有限元软件进行仿真模拟,计算分析电主轴的热态特性。在有无接触热阻的情况下,对电主轴模型在施加约束和热源,设置热导系数和接触热阻值,仿真模拟电主轴模型稳态温度场和热变形,以此来分析电主轴实际情况下有无接触热阻的稳态温度场和热变形情况。

本章主要介绍了大型磨齿机电主轴热特性分析的研究意义和研究背景以及国内外研究现状,主要对大型磨齿机建立有效的电主轴模型并且计算分析其稳态温度场和热变形

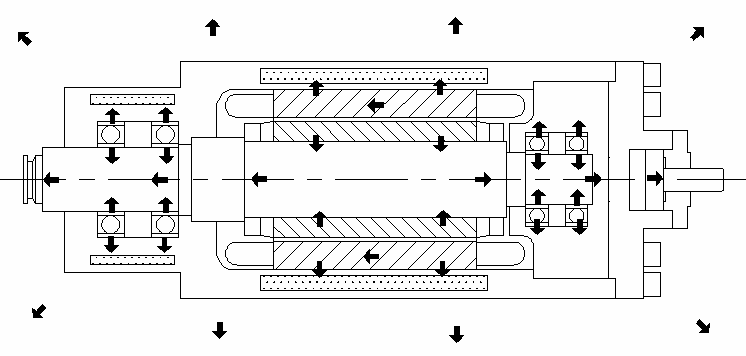

高速电主轴的误差会直接影响机床误差。和传统的带轮和链轮传动等变速传动相比,高速电主轴传动是异步电机直接嵌入主轴进行传动,电源直接驱动主轴,避免了如齿轮、带轮之类分级传动造成的噪音,传动误差等的缺点,有效提高了传动效率和机床的工作效率,图2-1位电主轴结构简图。因此高速电主轴传动会有以下的优点:

(1)电机直接驱动主轴传动,减少齿轮、带轮等中间环节,机械结构简单紧凑,有效降低噪音和振动,主轴的响应速度快,回转精度高,机械效率高; |

(2)很大程度上减少了加工所需要的时间,提高工作效率; |

(3)采用了矢量控制和交流变频调速技术,能够获得较大的输出功率和调速范围,P-T特性好。因其在可在额定的转速范围内实现无级调速,能够在复杂的工况和负载下稳定运行; |

(4)在需要高精度加工的情况下,精确的主轴定位,高速,高加速度和固定角度的快速停止,动态精度和稳定性高; |

(5)机床主轴系统之间的零传动消除了传动误差,运行更加平稳; |

(6)无需再进行表面处理工序,加工表面质量高。 |

gianzhouc

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: