变速箱体自动输送线和可控多循环翻转排屑装置设计毕业论文

2020-02-19 19:57:46

摘 要

本次设计的装置为变速箱自动输送线及可控多循环翻转排屑装置,此装置用于变速箱自动生产线上解决变速箱体自动运输至指定装置并清理内部或表面残存切屑的问题。本装置分为三个主要装置,分别为翻转装置,振荡装置和输送装置。翻转装置用于实现将变速箱体翻转接近180°的功能;振荡装置实现箱体零件的小角度快速上下振动,帮助其排屑;输送装置用于运送箱体零件至生产线上各个装置的指定位置。

本次设计的翻转振荡排屑装置可在无人操控下全自动运行。依靠箱体在输送线上不同位置时,通过触碰限位开关,并与其驱动装置中电磁阀与继电器的配合,控制油泵吸油排油,进而带动翻转装置中回转油缸转动,通过振荡装置中循环油路实现振荡,实现整个装置的全自动运行。本次设计主要分为四个部分:翻转装置部分、振荡装置部分和输送滚道部分和液压回路部分。翻转装置设计部分,主要进行翻转装置中回转油缸的零件参数设计,翻转叶片、翻转轴等零件的参数设计与强度校核。由于翻转轴是非标准件,并通过键连接,所以进行了轴的强度校核与轴上键连接强度校核,以及相应轴承的选用和寿命计算。振荡装置设计部分,主要进行振荡循环油路的结构设计与油路的内径计算。输送装置设计部分,拟定使用链条链轮的传动方式,选用减速电动机驱动,并进行链条的型号选用与强度校核。液压系统设计部分,主要进行液压系统原理图的绘制;液压系统参数的计算以及液压泵,液压阀等液压回路中液压元件的选用。

关键词:翻转排屑;输送道;振荡装置;液压系统

Abstract

The device designed in this paper is the automatic transmission line of gearbox and the controllable multi-cycle turnover chip removing device, which is used in the gearbox automatic production line to solve the problem of gearbox body automatically transporting to the designated device and cleaning the residual chip inside or on the surface. This device is divided into three main devices, namely, turnover device, oscillation device and conveying device. The turning device is used to turn the gearbox body nearly 180°. The oscillating device can quickly vibrate up and down with small Angle of the box parts to help them to remove scraps. The conveyor is used to transport the box parts to the designated position of each device on the production line.

The chip removal device designed in this paper can run automatically under unmanned control. When the box is at different positions on the conveying line, the limit switch is touched and the solenoid valve and relay in the driving device are coordinated to control the oil absorption and discharge of the oil pump, which drives the rotary cylinder in the turnover device to rotate and realize the oscillation through the circulating oil circuit in the oscillation device, realizing the full automatic operation of the whole device. This design is mainly divided into four parts: the turning device part, the oscillating device part, the conveying raceway part and the hydraulic circuit part. In the design part of the turnover device, it mainly designs the parameters of parts of the rotary cylinder in the turnover device, as well as the parameters design and strength check of parts such as the turnover blade and the turnover shaft. Since the turning shaft is not a standard part and is connected by keys, the strength check of the shaft and the strength check of the key connection on the shaft are carried out, as well as the selection and life calculation of the corresponding bearing. The design part of the oscillating device is mainly about the structural design of the oscillating circulating oil circuit and the calculation of the inner diameter of the oil circuit. In the design part of conveying device, the transmission mode of chain sprocket wheel is proposed, the reducer motor is selected to drive the chain, and the model selection and strength check of the chain are carried out. Hydraulic system design part, mainly for hydraulic system schematic drawing; Calculation of hydraulic system parameters and selection of hydraulic components in hydraulic circuits such as hydraulic pumps and valves.

Key Words:Flip chip removal;Delivery way;Oscillation device;The hydraulic system

目 录

第1章 绪论 1

1.1本次设计装置的发展现状及趋势 1

1.2本次设计的目的及意义 1

1.3本次设计的主要内容 2

1.4装置的整体运行方案与三维模型示意图 2

第2章 翻转装置整体设计 6

2.1变速箱体参数确定 6

2.2翻转机构设计 7

2.2.1翻转机构中回转油缸设计 7

2.2.2回转油缸主要尺寸的确定 8

2.2.3回转油缸缸筒的尺寸与结构设计 8

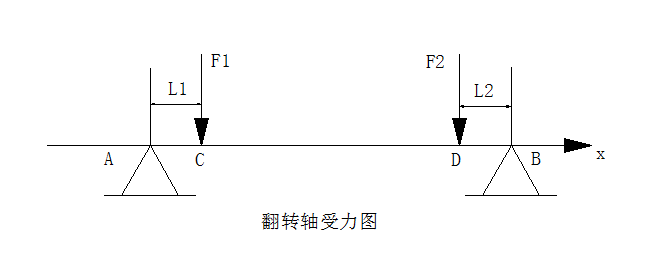

2.2.4翻转轴主要参数设计与校核 9

2.2.5定叶片上键连接强度校核 10

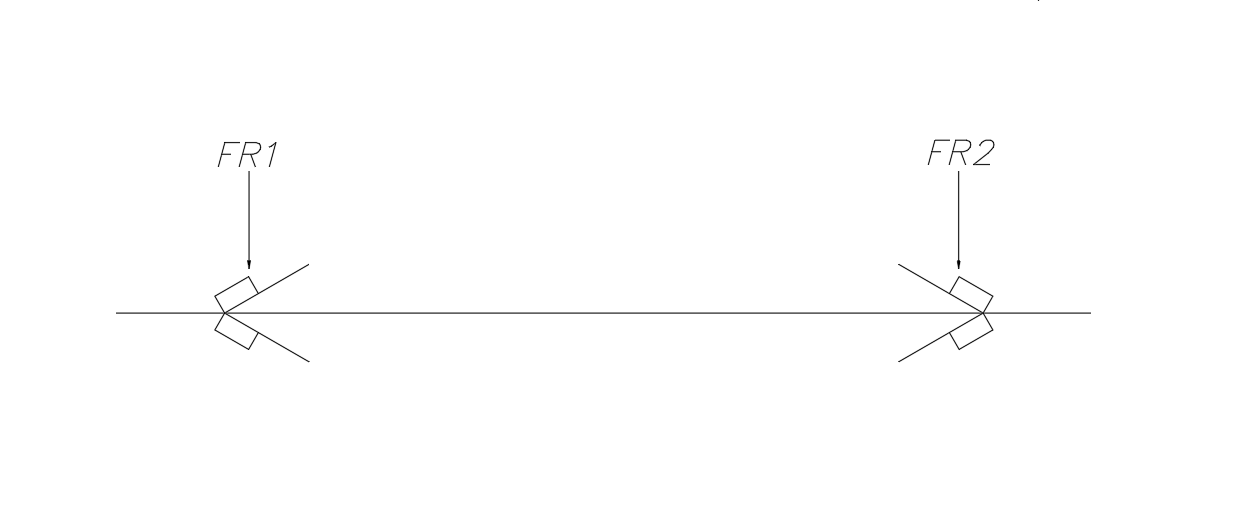

2.2.6轴承的选用与寿命计算 11

2.2.7轴承座的选用 11

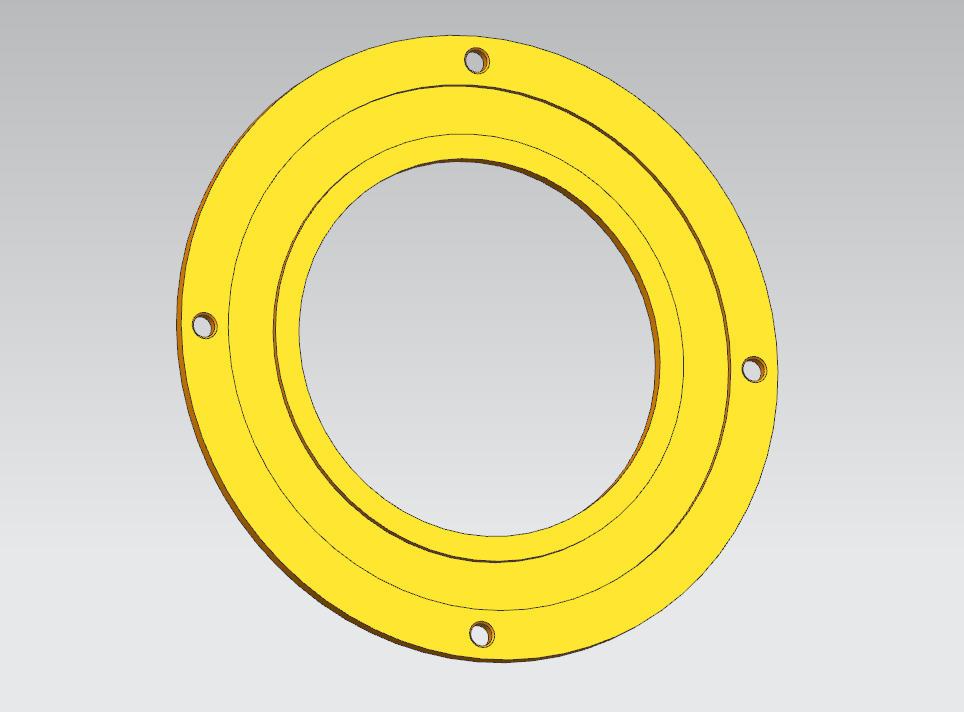

2.2.8翻转装置中密封零件选用 12

第3章 振荡机构整体设计 12

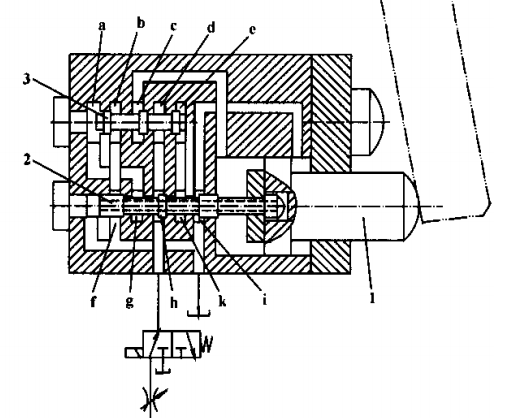

3.1振荡循环油路整体方案选择与设计 12

3.2振荡机构各项参数确定 13

3.3振荡机构内部结构设计 14

第4章 液压系统设计 14

4.1液压系统特点分析 14

4.2液压系统工况分析 15

4.3确定供油路线 15

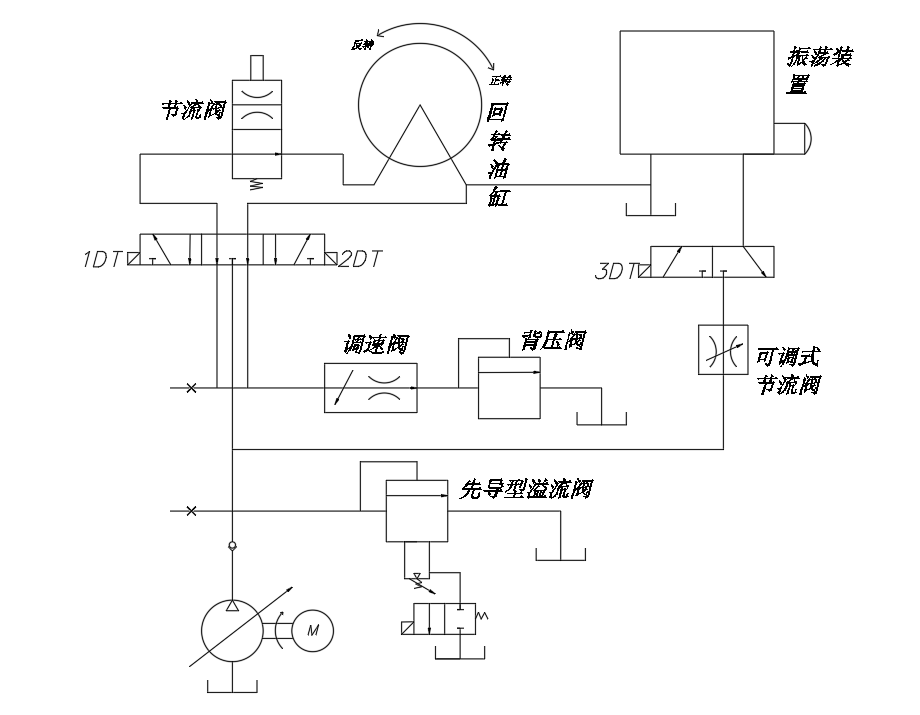

4.3.1液压回路设计 15

4.3.2液压系统原理图设计 15

4.4液压元件的计算与选择 17

4.4.1液压泵的选择 17

4.4.2驱动液压泵电动机的计算与选择 17

4.4.3阀类元件及辅助元件选择 18

第5章 输送装置整体设计 19

5.1整体输送方案的选择 19

5.2输送装置减速机的选择 19

5.3链条设计与强度校核 19

5.3.1链条的选用 19

5.3.2链条润滑方式的选择 20

5.3.3链传动的强度校核 20

5.3.4链轮的参数确定 20

参考文献 21

致谢 21

第1章 绪论

1.1本次设计装置的发展现状及趋势

(1)翻转振荡排屑装置发展现状及趋势

在翻转振动排屑装置还没出现之前,我国汽车企业对变速箱体内部和表面碎屑的清理,基本上采用箱体放置地面,工人手持夹持工具并翻转箱体清理的方式。这种方式不但占用面积大,工人体力强度高,箱体里面的一些细节部位的排屑效果可能不理想,将会给以后的生产工序和装配工序带来影响。由于工人手动翻转箱体进行排屑操作,还存在一定的安全隐患。国内外对汽车变速箱体生产线的翻转振动机构的技术主要还是针对自动化生产线的实际应用,主要应用于变速箱体流水线生产的深盲孔排屑。随着世界制造行业的发展,在自动生产线中,企业永恒的需求将会是提高效率、降低成本、提高产品质量,所以发展先进的变速箱体自动生产线的重要性不言而喻。变速箱体的深盲孔排屑技术,可以提高箱体后续工序的加工精度和质量,使得箱体的寿命增长。由于我国变速箱体生产线设计不尽合理,多半由人工操作的缺点,易造成箱体受损;同时在翻转清洁的过程中也易造成箱体损伤,并且工人劳动强度也十分巨大。而在国外已经大量使用新的自动排屑装置,使得变速箱体平稳地翻转,振动排屑。在我国,大部分制造企业的生产效率仅为世界工业发达国家的1/3,与英国、美国、法国、德国等制造业业强国相比,甚至不到1/5。所以我们只能算是制造业大国,而不能算是制造业强国。在我们面前的巨大差距是技术的落后和资源的浪费的体现。摆在我们国家制造业面前的还有很长的路要走。创新且先进的生产线技术是我国制造行业企业的主要追求目标。特别是在当前世界制造业持续低迷的前景,以及全球化经济竞争日益激烈的背景下,如何抓住机遇与挑战,如何摆脱弱势竞争的处境,这是我们需要一步一步提高的。创新的生产线,是保证质量与生产效率的有力因素,所以,发展变速箱体的翻转排屑装置是这个制造行业的一种不可逆的趋势。

(2)自动输送线发展现状及趋势

自动输送线作为自动生产线中运送工件不可缺少的一中装置,在现代制造行业自动化程度不断提高的背景下,在企业内部的使用率也是持续增长。传统的自动输送线具有种类单一,体积大,难以组装,不便维修等缺点。现今自动输送线已朝着多种类,小型化,轻量化,模块化等方向发展。作为制造行业最基本的自动化设备,自动输送线必然会随着其辅助的生产设备一同向着功能更加完善,控制更加智能的方向发展,这也是自动输送线未来发展的一个不可逆趋势。

1.2本次设计的目的及意义

由于变速箱体是众多机械装置不可或缺的一部分,行业需求量巨大,而且随着实体制造业的升级与振兴,变速箱的需求会越来越大。正是在实体制造业未来的发展前景下,不断进行技术的创新,不断降低用人成本,不断提高生产效率与生产质量是我国未来一段时间传统制造行业的发展必然趋势。但是,我国当下一部分企业还存在着内部生产人员的专业素质参差不齐,生产所用器械常年得不到更换,生产装置仍然为人工或半自动,全自动化程度不高的问题。变速箱体的内部和表面金属屑的清理工作,如果让工人手动完成翻转的话,操作者劳动强度大,经常会造成腰部的损伤,而且清理效果往往又达不到预期的要求,产量过大时所需要的专业清理人员就会增多,导致用人成本不断升高,所以变速箱体自动输送线及翻转排屑装置得以在目前制造行业企业中普及率不断升高,现在作为整个变速箱体生产环节中输送并完成表面与内部切屑清理工作的基本装置,并且能使变速箱切屑的排出更加彻底、干净。自动化的生产模式不仅可以企业操作人员的工作强度,而且将会极大地提高企业的生产效率,为企业带来更大的收益,可以说对于整个变速箱体自动化生产线具有举足轻重的地位。

1.3本次设计的主要内容

本次设计主要的工作内容是设计并拟定自动输送线及翻转振荡排屑装置的整体运动方案与内部执行机构的具体结构。在整个设计过程中,可以分为四个部分:翻转装置整体设计、振荡装置整体设计、输送道整体设计、液压系统设计。这里主要进行的是前两项的设计工作。此外,为了更好,更直观的展现本装置的生产、装配和应用,还需绘制装置的总体装配工程图并制作三维示意模型。

1.4装置的整体运行方案与三维模型示意图

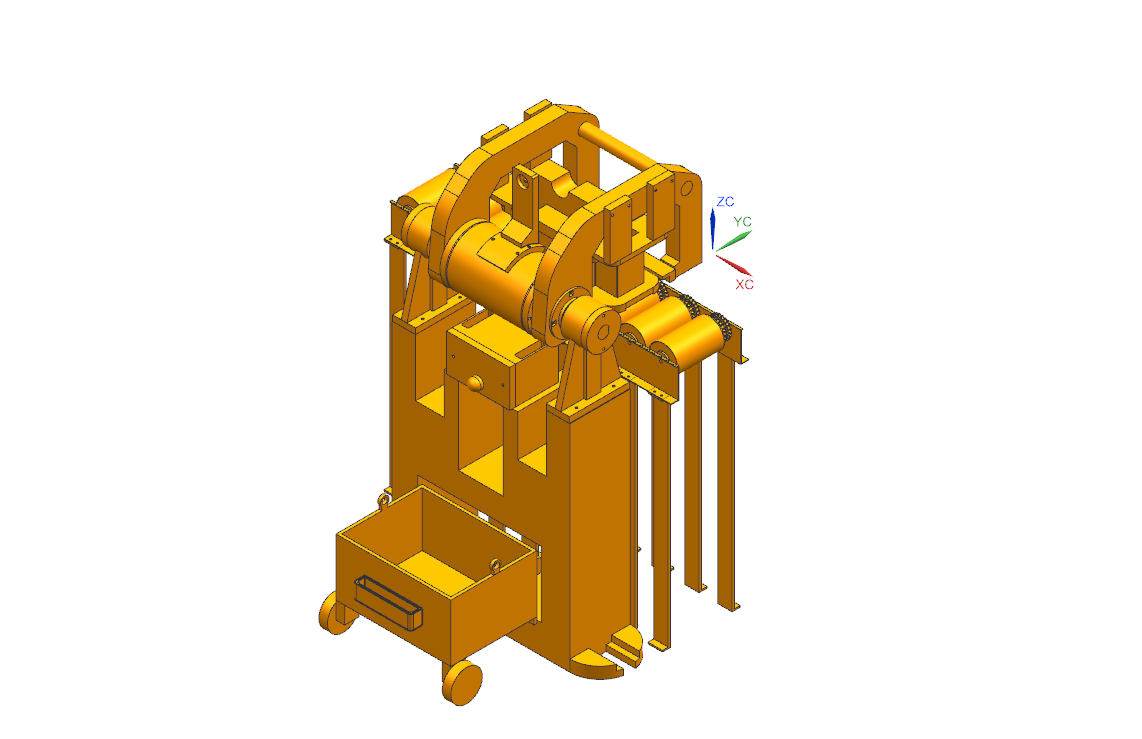

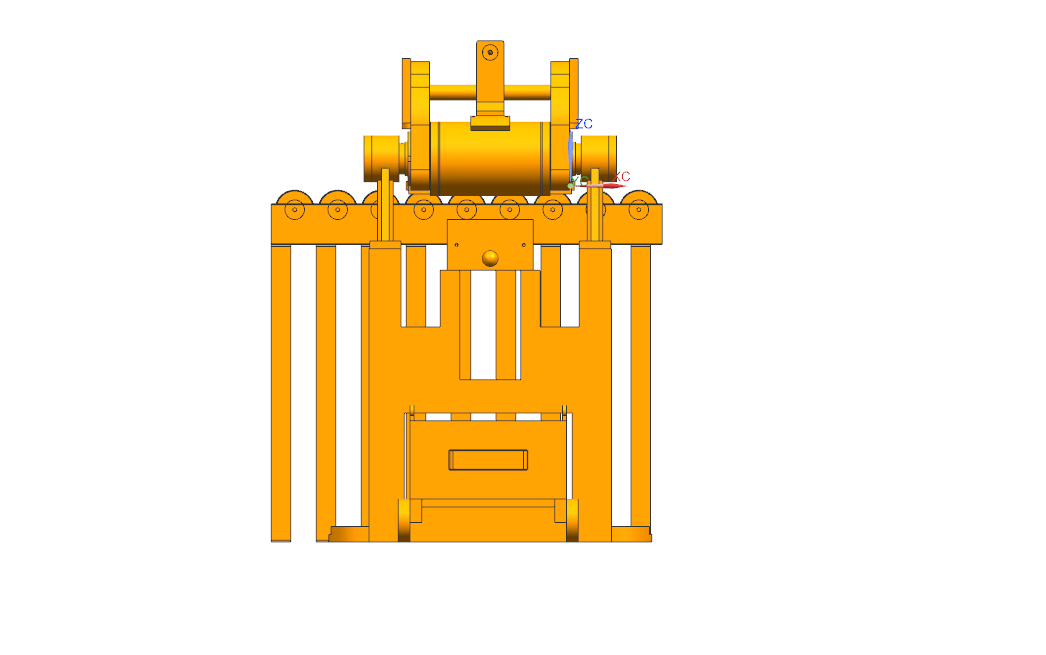

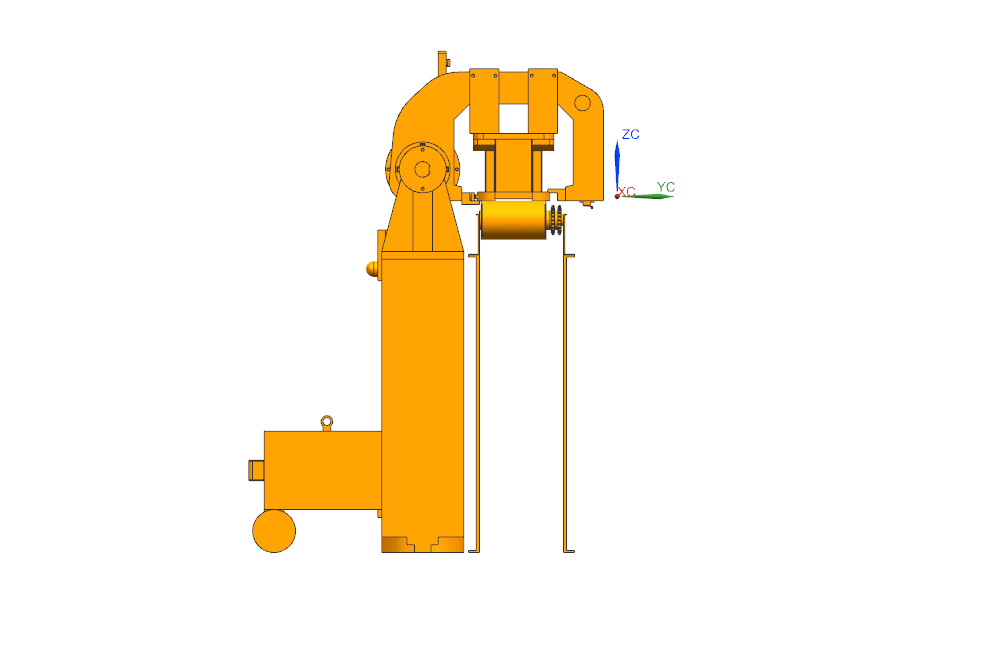

装置整体装配三维模型示意图如下:

图1-1正等测图

图1-2前视图

图1-3侧视图

其中:

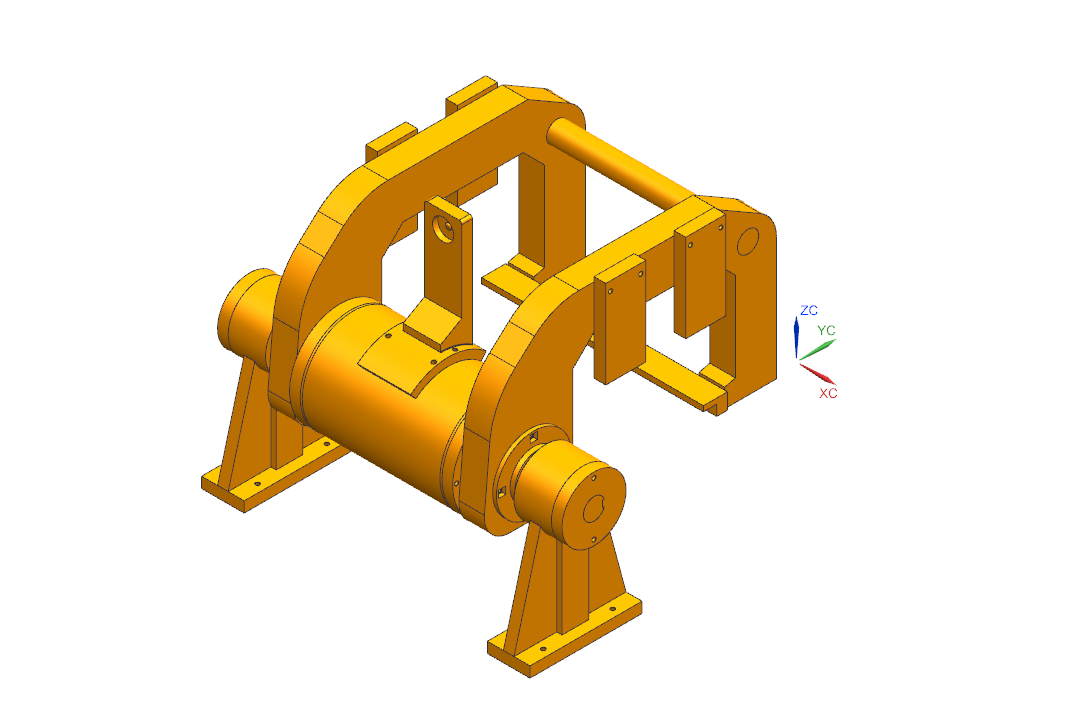

图1-4翻转装置模型示意图

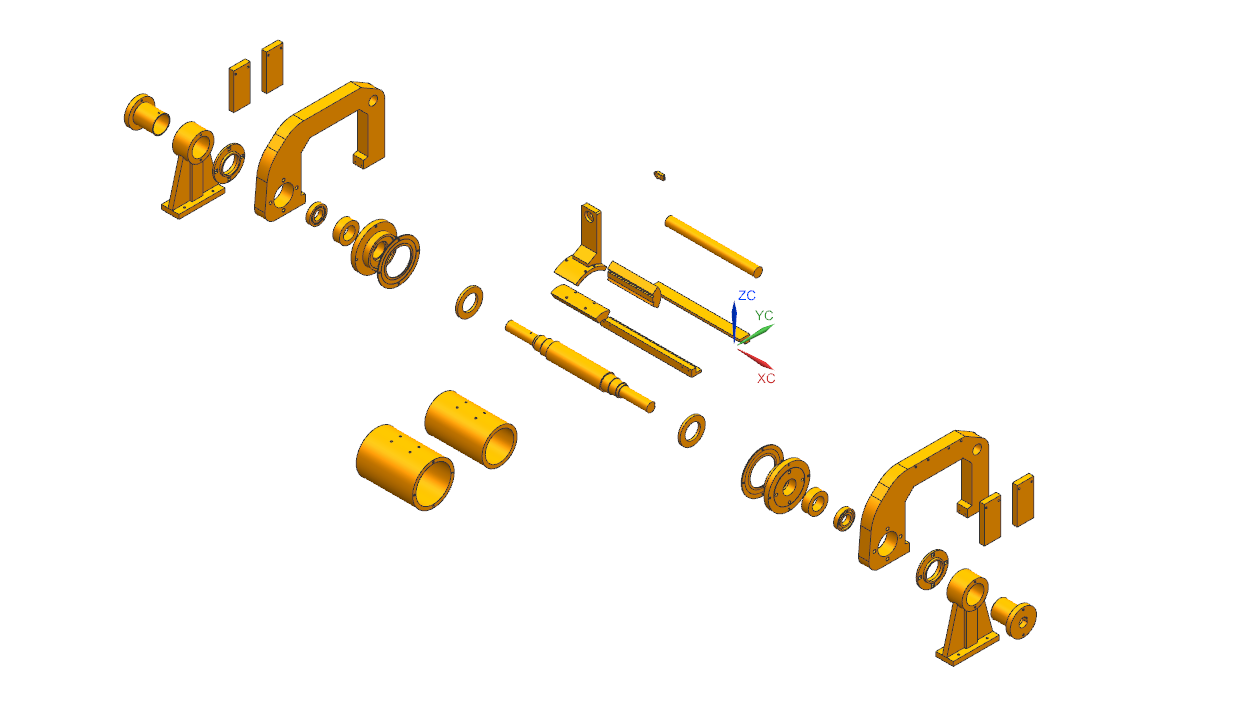

图1-5翻转装置内部结构爆炸图

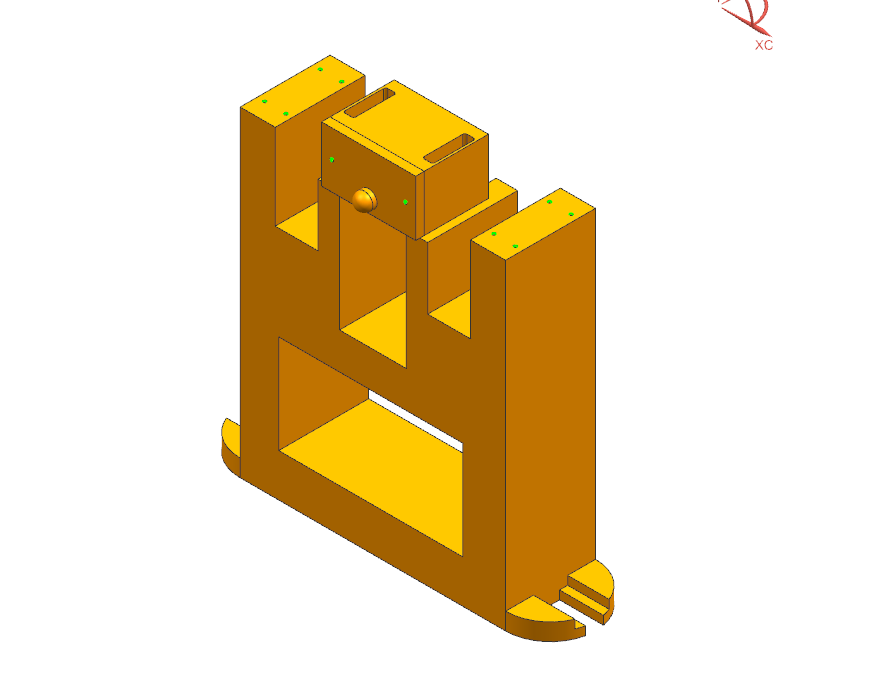

图1-6振荡装置与支撑台模型示意图

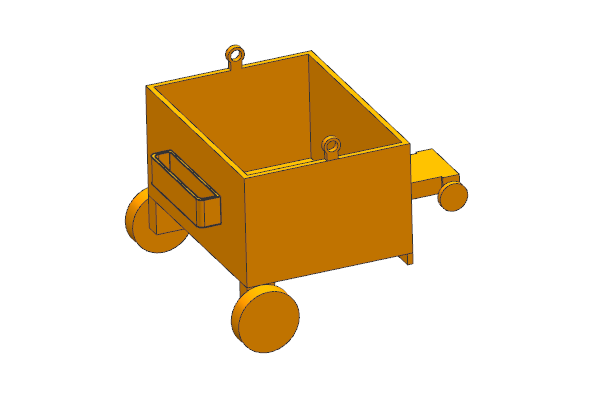

图1-7废屑收集车模型示意图

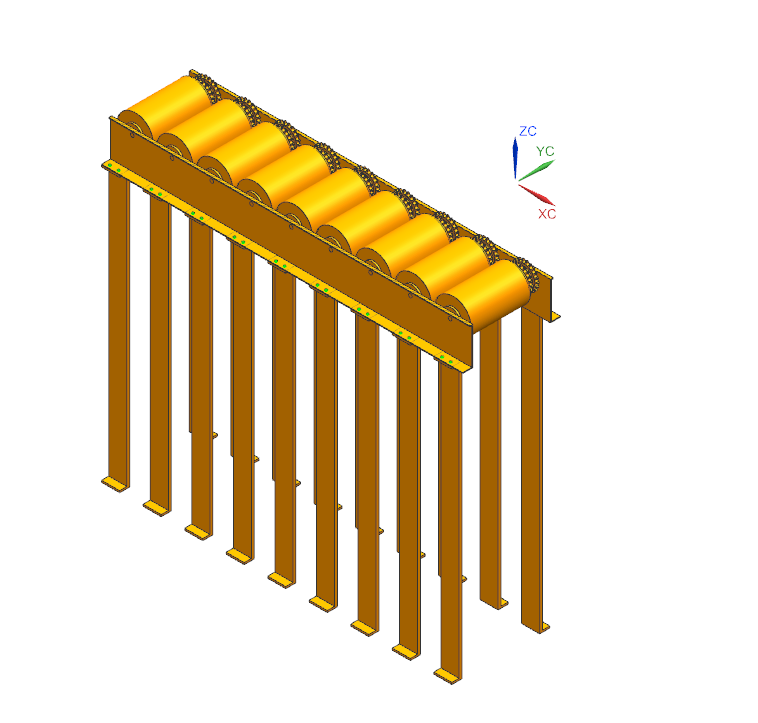

图1-8输送装置模型(部分)示意图

变速箱体翻转排屑基本过程:首先变速箱体在深盲孔这道工序加工完成后被放置在由电机驱动的输送装置(辊道)上,输送至指定位置后,变速箱体触发安装在翻转臂末端固定架上的的限位行程开关,启动翻转臂上的电磁铁固定块,使输送装置驱动电机停转,并使电磁铁固定块与固定架相配合夹紧箱体;接着翻转装置液压驱动装置启动,使翻转装置内回转油缸翻转,并带动与回转油缸连接的翻转臂翻转,进而带动固定在转动臂上的箱体零件一同翻转;翻转至一定角度时固定在翻转装置上的振动臂触发触点式压力开关使振荡装置驱动机构启动,随后振荡装置通过柱塞→振动臂→翻转装置→工作臂→变速箱体这一运动传递路线,使箱体进行上下小幅度振荡动作,振荡机构由时间继电器控制,振荡过程持续约10s;随后翻转装置回转油缸进行反转,带动工作臂和箱体反转至输送装置上,电磁铁固定块断电卸载吸力,同时输送装置电机重启,变速箱体由输送辊道输送至下一道工序进行加工。

第2章 翻转装置整体设计

本章主要进行翻转装置内执行元件参数的设计确定,非标准零件强度校核以及连接方式强度校核。

2.1变速箱体参数确定

由于翻转装置中翻转架的尺寸需要通过变速箱体的尺寸来确定,非标准件的强度校核也与变速箱体的质量有关。所以首先确定变速箱体的各项参数显得尤其重要。

箱体材料:HT250

箱体尺寸:长430mm,宽275mm,高202mm

箱体总体质量:32.43kg

2.2翻转机构设计

2.2.1翻转机构中回转油缸设计

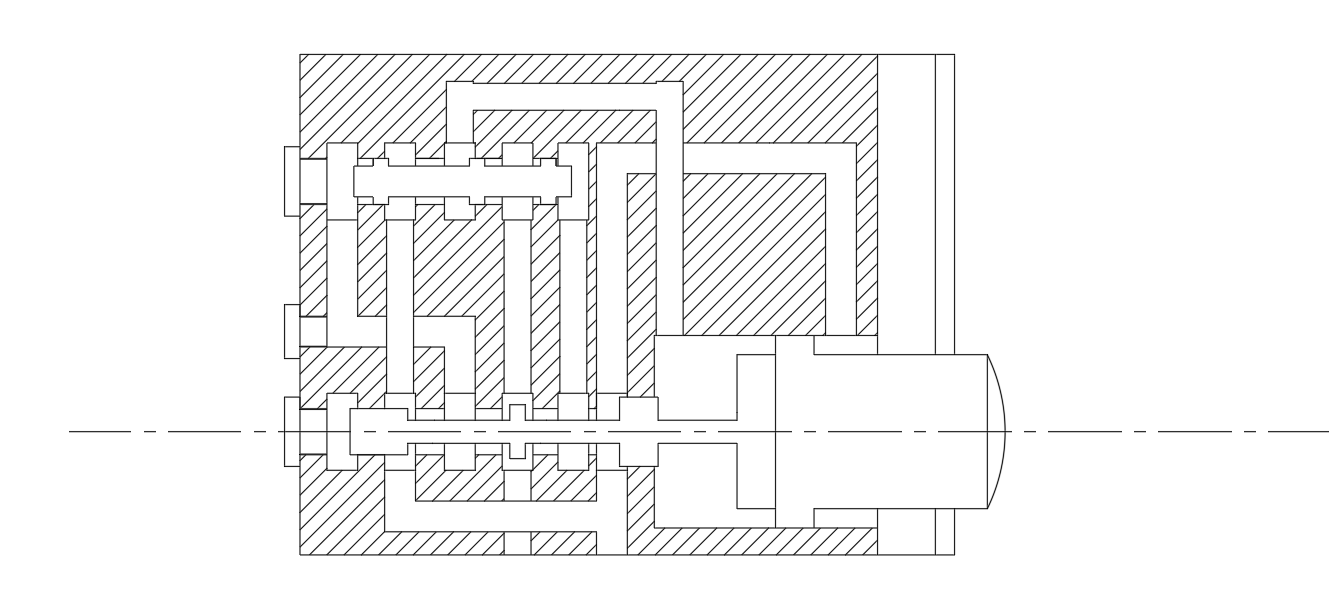

本装置中翻转机构主要参考单叶片式摆动式液压缸的结构来进行设计。

(1)确定回转油缸转矩

根据上文计算,变速箱体质量为32.43kg,翻转臂与其上面的固定块,连接架等粗略估计质量为72kg,所以粗略估计回转油缸转矩为

(2.1)

将数值代入上式,计算可得T=

(2)确定回转油缸输入功率

按照实际运动情况,翻转装置中翻转臂的回转角速度一般不超过5r/min。所以应该控制输入回转油缸内的压力油流量。根据回转油缸输入功率计算公式:

(2.2)

式中:T—转矩;n—转速;—效率,在这里取0.6

将数值代入上式,计算可得P=0.219kw

(3)液压系统压力的确定

(2.3)

(2.4)

由以上两式可知,在选择液压回转油缸相应的运行压力p时,应该按照机械的运作条件、部件的制作能力等各方面因素进行考虑。在满足系统所需功能、系统的效率和流量、运行稳定性、经济以及工艺性等方面的条件后,在设计中,应选择类比法来选择。参考表2.1、2.2 ,选择系统的工作压力p=12MPa.

表2-1 各类液压设备常用工作压力

设备类型 | 磨床 | 组合机床 | 车/铣/镗床 | 龙门刨床 | 农用机械,小型工程机械 | 工程机械锻压设备 | 船用系统 |

工作压力/MPa | 2~4 | 10~16 | 16~32 | 14~25 |

表2-2不同负载下的液压缸常用的工作压力

负载/KN | 5~10 | 10~20 | 20~30 | 30~50 | ||

工作压力/MPa | 1.5~2 | 2.5~3 | 3~4 | 4~5 |

按照本次设计的装置的实际运行条件与运动情况决定选用本系统的运行压力为12MPa,这将为之后的其他装置设计提供计算数据。

2.2.2回转油缸主要尺寸的确定

从回转油缸的工作特点考虑,本次设计选用的是单叶片式液压缸。安装方式为轴向底座式。根据动力以及实际运动的情况分析,回转油缸的主要尺寸确定如下:

- 选择工作压力:根据上文,选择工作压力12MPa

- 回转油缸内径:按照液压系统所采用的供液压油的压力p以及用输出力F来确定回转油缸中转动叶片的受力面积A(mm

),其计算公式为:

),其计算公式为:

(2.5)

式中:F—回转油缸输出力(N);p—液压系统工作压力(MPa)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: