选择性熔融金属3D打印仿真研究开题报告

2020-04-07 14:03:35

1. 研究目的与意义(文献综述)

1.1课题背景3D打印技术(Three Dimensional Print)也说成增材制造技术,是相对于传统的机加工等“减材制造”技术而言的,是基于离散/堆积原理[1],通过激光照射等方式将某些特定材料逐层叠加精确堆积迅速制造成所需产品的技术[2-4]。它利用计算机将成形零件的3D模型构建为特定的空间结构,切成一系列一定厚度的“薄片”,3D打印设备自下而上地制造出每一层“薄片”最后叠加成形出三维的实体零件,通过计算机实现对微观结构的精确控制[5]。这种制造技术无需传统的刀具或模具,可以实现传统工艺难以或无法加工的复杂结构的制造,并且可以有效简化生产工序,缩短制造周期被誉为“第三次工业革命的核心技术[6]。

根据3D打印所用材料的状态及成形方法,3D打印技术可以分为熔融沉积成形(Fused Deposition Modeling, FDM)、光固化立体成形(Stereo Lithography Apparatus, SLA)、分层实体制造(Laminated Ob— ject Manufacturing, LOM)、电子束选区熔化(Electron Beam Melting, EBM)、选择性激光烧结(Selective Laser sintering, SLS)、金属激光熔融沉积(Laser Direct Melting Deposition, LDMD)、电子柬熔丝沉积成形(Electron Beam Freeform Fabrication, EBF)几种类型[7-10]。其中选择性激光烧结技术(SLS)为本课题主要采用的3D打印技术。

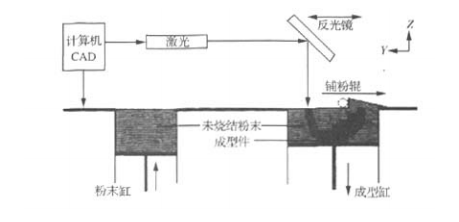

选择性激光烧结技术(SLS)的原理是应用分层制造方法,以固体粉末材料直接成形三维实体零件,不受材料种类的限制,不受零件形状复杂程度的限制。整个工艺装置由粉末缸和成型缸组成,工作时粉末缸活塞(送粉活塞)上升,由铺粉辊将粉末在成型缸活塞(工作活塞)上均匀铺上1层。其工艺是首先在计算机上完成符合需要的三维CAD模型,再用分层软件对模型进行分层,得到每层的截面,然后采用自动控制技术,使激光有选择地烧结出与计算机内零件截面相对应部分的粉末,使粉末经烧结熔化,冷却,凝固,成形。完成一层烧结后再进行下一层烧结,且两层之间烧结相连,如此层层烧结、堆积,结果烧结部分恰好是与CAD原型一致的实体,而未烧结部分则是松散粉末,可以起到支撑的作用,并在最后很容易清理掉,最后将未烧结的粉末回收到粉末缸中,并取出成型件[11]。图1为SLS技术的工作原理[12]。

图1 SLS技术工作原理

通过这种技术可以成形出结构复杂、性能优异、表面质量良好的金属零件,如图2所示。

图2 SLS技术打印的金属件

1.2发展历史及现状

早在20世纪80年代,美国德克萨斯大学的C.R.Dekard就发明了选择性激光烧结技术(SLS)并申请专利[13],1992年,DTM公司(现已并入美国3D System公司)推出了首台商业化SLS-3D打印设备SinterStation,成功地将3D打印这一事物推向市场[14-15]。成立于1989年的德国EOS公司只聚焦在高端的SLS技术紧随DTM公司推出了EOSINT系列激光烧结成形机(塑料打印EOSINT P系列,金属打印EOSINT M系列,砂纸打印机EOSINT S系列)。其中,EOSINT M系列金属打印机是目前商业比较成熟的高端打印机。第四代EOSINT M280系统最大功率为8.5kW,尺寸精度可以达到±20μm,成形产品质量较高[16]。3D Systems和EOS公司 是目前世界上最大的SLS成形设备与材料的供应商[17]。如表1为美国3D Systems的SLS成形设备型号及参数。

表1 美国3D Systems公司SLS成形设备性能参数

| 型号 | ProX SLS 500 | sPro 60 HD-HS | sPro 140 | sPro 230 |

| 成型空间/mm | 381×330×460 | 381×330×460 | 550×550×460 | 550×550×750 |

| 材料 | DuraForm ProX PA | DuraForm PA/GF/EX/HST/Flex/PS | DuraForm PA/GF/EX/HST/Flex/PS | DuraForm PA/GF/EX/HST/Flex/PS |

| 分层厚度/mm | 0.08~0.15(0.10) | 0.08~0.15 (0.10) | 0.08~0.15 (0.10) | 0.08~0.15 (0.10) |

| 成型速度/(L· h-1) | 1.8 | 1.8 | 3.0 | 3.0 |

| 粉末回收处理 | 全自动 | 人工 | 自动 | 自动 |

20世纪90年代初,国内的科研单位开展了对SLS技术的研究。北京隆源于1994年成功研发了第一台SLS快速成形设备,1996年第一台销往北京航空材料研究院商品化快速成形机AFS-300成功应用于航空新产品的开发。华中科技大学武汉滨湖机电的HRPS系列快速成形设备采用振镜式高速度和高精度动态聚焦系统,其成形空间为1400mm×1400mm×500mm的四激光器四振镜选择性激光烧结设备是世界上最大的SLS快速成形设备。2011年9月,湖南华曙高科成功制造出我国首台SLS设备FS401α机,成为了继美国3D Systems、德国EOS外的世界上第三家高端选择性激光烧结设备制商[18]。

随着工业制造业的迅速发展,全球正在经历第三次工业革命,3D打印作为制造业翘楚开始真正崭露头角,成为增长最快的工业之一,自2013年以来,国内学术界、媒体界、金融界也掀起了关注3D打印技术的热潮[19]。为落实国务院关于发展战略性新兴产业的决策部署,抢抓新一轮科技革命和产业变革的重大机遇,加快推进我国3D打印产业健康有序发展,国家工信部2015年2月联合发改委及财政部发布了《国家增材制造产业发展推进计划(2015~2016年)》,明确了中国3D打印技术发展的目标、方向和不足之处[20]。如今,3D打印以其可成型复杂外形制件、成型速度较快、精度较高、材料适应面广的特点早已走向包括科研,工业,日常生活等方方面面在内的更广阔的领域,对人类未来生产生活方式的改变起到了举足轻重的作用。

如今,在广大科技人员的共同努力下,我国在3D打印的主要技术领域都取得一大批重要的研究成果,特别是在高性能金属零件激光直接成形技术方面取得重大突破,技术水平达到世界领先。高性能金属零件激光直接成形技术世界领先,攻克了金属材料3D打印的变形、翘曲、开裂等关键问题,成为首个利用选择性激光烧结(SLS)技术制造大型金属零部件的国家。北京航空航天大学和西北工业大学的高性能金属零件激光直接成形技术已成功应用于制造我国自主研发的大型客机C919的主风挡窗框、大中央翼根肋,以及正在设计的第五代战斗机的钛合金主体结构,成功降低了飞机的结构重量,提高了战机的推重比,缩短了设计时间[21]。

1.3本课题重点及亮点

本课题放眼于选择性激光烧结3D打印技术(SLS)中金属熔融过程中的变化过程,以此入手,通过有限元分析,在物理与场模型中完成对3D打印过程的设计,并在这一过程中通过调试实现优化。同时在设计过程中结合实际,参考实例,实现微观设计与宏观设计的统一。

2. 研究的基本内容与方案

2.1本课题内容及目的本课题主要内容是对选择性激光烧结3d打印技术(sls)进行研究,通过查阅资料和咨询专家的方式,了解3d打印原理并深度关注国内外最新研究方向与进展,研究选择性激光烧结技术(sls)的加工原理与具体过程,其中着重对其金属熔融这一过程进行详细的探究,学习comsol多物理场仿真软件等建模相关软件的使用与实际运用。利用以上研究成果,较为系统的打印设计及步骤流程,利用图文和软件仿真的方式,建立熔融过程的物理模型材料,以及成型过程中温度场、应力场的建立与仿真,通过有限元分析对激光熔融3d打印过程进行重现,并对比现有模型完成更进一步的优化,达到更令人满意的效果。

2.2拟采用的技术方案和措施

2.2.1总体设计方案

3. 研究计划与安排

第一周:阅读激光熔融相关文献与书刊,了解3d打印原理并深度关注国内外最新研究方向与进展,加深对3d打印的认识;第二周:通过对3d打印与选择性激光烧结技术的了解,结合自己的课题方向,设计出自己课题目的实施方法与措施;

第三周:总结自己的初步成果,并通过查阅资料与询问导师的方式解决遇到的疑难问题,完成课题论文的开题报告;

第四周:深入了解选择性激光烧结3d打印技术的金属熔融过程,完全理解其原理与过程。学习comsol多物理场仿真软件,掌握热量场模块的建模操作与使用方法;

4. 参考文献(12篇以上)

[1]王修春,魏军,伊希斌,等.3d打印技术类型与打印材料适应性[j].信息技术与信息化,2014. (4), 84-90.

[2]黄秋实,李良琦,高彬彬.国外金属零部件增材制造技术发展概述[j].国防制造技术,2012, (5), 26-29.

[3]许勇静,陈俐.三维模型—快速成型技术核心[j].武汉造船,2001, (2), 16-18.