三轴增材制造机械结构设计与分析外文翻译资料

2021-12-28 23:07:59

英语原文共 6 页,支付完成后下载完整资料

摘要:本文提出了一种新颖、快速、高效的三维打印技术,用于三维微波结构的成型和制造,实现了纳米导电油墨与介质材料的一体化打印。这有利于制造复杂的三维电磁(EM)结构,如广泛的不同的多波段天线和微波器件。该过程包括导电油墨和聚合物基衬底的表征,以确保衬底和油墨具有适当的射频、电气、热和机械性能。大多数打印设备相对简单的单带系统,在这个工作为了证明提出的3 d打印技术的性能,一个几何复杂的多波段曲流行3 d印刷偶极子天线,测试和测量结果与模拟验证制造技术的准确性。实测结果与仿真结果吻合较好,表明了该方法的有效性和准确性。这不仅提供了一个低成本、环保的集成制造工艺,而且使我们能够在几何复杂的多波段电磁器件上使用该技术。

关键词:三维微波结构制造,集成三维打印,纳米粒子导电油墨,多波段弯曲线偶极子天线

介绍

由于对GSM频段、DSC、pc、UMTS、蓝牙/WLAN、WiMAX等不同通信业务在单一设备中集成的需求越来越大,因此在这些系统的前端需要小尺寸的多频段天线来传输和接收信号。由于天线的多频特性,设计中应考虑多谐振路径。为了提高和拓宽天线的原始带宽,传统的多频段系统设计采用平面倒f天线[2]-[3],其中可能含有寄生元件。曲折线偶极子天线也是为多频段目的增加多谐振模式的另一种选择。在所有这些情况下,在三维结构中添加寄生元件或增加长度都会使天线的几何形状变得复杂,需要做出许多妥协保持天线的最低性能。因此,尽管这些优点在实现更宽的带宽和多重共振模式,这些结构的一个主要缺点是,他们的准确制造是昂贵的和费时的。迄今为止,机械加工和微加工技术,如CNC,已经成为制造这种复杂天线和其他电磁器件的主要方法。这些技术的应用不仅成本高昂,而且需要训练有素的人员对机器进行编程和操作。

印刷技术是解决这种制造复杂性的另一种方法。与电子电路制造领域的其他常用技术相比,印刷电子是一个相对较新的概念。该技术的主要优点是避免了传统方法如光刻(包括蚀刻、掩膜和电镀)等耗时耗力的步骤,这些步骤也需要使用生物危险材料。与传统的加工技术不同,传统的加工技术是通过钻孔或蚀刻来去除和塑造材料来创建对象,3D打印也可以通过放置连续的材料层来从计算机模型生成三维对象。另一方面,由于纳米技术领域的最新进展,纳米导电油墨作为一种低成本、环保的印刷电路制备方法,正发挥着重要的作用。传统的导电油墨印刷主要应用于[7]-[13]平面表面。然而,使用合适的打印机不仅可以打印平面电路,还可以打印单独制作的三维结构,形成非平面天线[14]。然而,这可能会带来困难,以实现适当的对齐和保证高质量的结果。在这项工作中,基于在设计、制造和测试曲折式v型偶极子天线[15]- [16X]的经验,将集成3D打印技术扩展到制造更复杂、更具电磁通用的多波段结构。在这个集成的过程中,多波段弯曲偶极子的导电迹是用纳米颗粒为基础的导电油墨和介质衬底印刷的,以机械地支持天线结构。由于油墨堵塞和对齐问题的复杂性已经得到了解决,在相对较低的温度下,提供了无限的机会,以低成本和高效率地制造各种不同的3D EM结构。结果给出了所设计天线的截面回波损耗和辐射规律,并与实测数据进行了仿真比较,表明了所设计天线的质量并验证了其在快速微波器件成型方面的潜力。

基材和纳米粒子导电油墨的制备与印刷

选择和制备导电油墨和合适的衬底是集成3D打印过程中的主要步骤。每一个步骤都需要仔细研究现有的选项,以获得适当的固化温度和油墨与聚合物基材之间适当的表面附着力。图1所示的Ultimaker[17]是一种可用的低成本开源3D打印机。这台机器是一款低成本的开源桌面打印机,经过改进,既能打印油墨,又能打印传统的连续聚合物层,实现一体化打印场景。广泛的不同聚合物具有不同的热特性和270以下的熔点oC可以直接用在这台机器上。3D制作最常见的选择是ABS(丙烯腈丁二烯苯乙烯)和PLA(聚乳酸)。然而,为了在更高频率下获得更好的RF性能,可以使用其他选项,如Rexolite。这需要达到更高的温度(超过300度)oC)熔融聚合物,需要对挤出机的加热元件进行一些修改才能实现。与该类别的其他传统3D打印机一样,打印是通过连续铺设熔融聚合物层来构建3D结构来完成的。在这项工作中,我们使用相同的挤出机来分发墨,喷嘴尖端尺寸为400微米,标准温度为240oC。

在导电油墨的选择上,尽管市面上有很多商用导电油墨,但很多研究小组更倾向于根据具体的应用来合成自己的配方。这是为了确保在连续印刷过程中适当的电导率以及热和机械特性。在使用导电油墨时,一个常见的问题是喷嘴堵塞,这通常发生在印刷过程中印刷的时间长。为了解决这一问题,我们研制了各种不同粘度的自制配方,每单位体积油墨中导电粒子的浓度和印刷装置中的一些机械调整。在这项工作中,这样的配方是基于改变商业上可用的油墨,从IIMAK家族包括SSC, SSX和FSX[18],由于易于访问和成本效益。这些油墨特性不同的纳米颗粒的大小、溶剂代理单位电阻率和粘度,工作解决方案开发和在不同的比率,以稀释养护它们在不同的温度下不同时间为了得到热和表面附着力要求在印刷过程中,避免用鼻爱抚堵塞问题发生在这三个标准的油墨。采用溶剂剂甲基乙基酮和乙二醇醚粉末,以不同的速度稀释原油墨,以获得合适的粘度和RF性能,使印刷一致。SSC样品分别为2.8 gr/ml、1gr/ml和0.5gr/ml, SSX样品分别为9.5gr/ml、4.5 gr/ml和2 gr/ml、4gr/ml和3 gr/ml制作了gr/ml的FSX油墨样品,打印在聚合物测试表面,每一个样品在70℃固化oC, 85oC和110oC 10分钟、15分钟和20分钟。对印刷线电阻率和印刷质量进行了测试和测量。共有72个样品打印并测试了油墨的特性,卢卡斯实验室的S- 302-4四点探针用于测量打印线的电阻率。在所有样品中,4.5 g /ml SSX油墨85℃固化o在烘箱中固化过程中不变形基体,机械性能良好,与表面附着力好,电阻率极低,约为7x10-7 最好是欧姆/厘米。该自定义墨水用于打印三维折线偶极子天线臂,形成多波段天线。综合印刷过程的特性还包括多种不同的测试打印,以保持最佳的印刷速度、熔点温度和油墨粘附在聚合物表面而不堵塞喷嘴。多波段折线三维偶极子天线的打印和测量。

三维印制曲流偶极子天线在集成过程中已经研究了[15];然而,这种结构在几何上比较简单,只在一个频段内工作。为了验证这种新型3D打印技术在复杂电磁结构制造中的性能,设计并制作了一种三维多波段折线偶极子天线。如图2所示,天线结构呈金字塔形,为一薄壳,厚度为1mm,偶极子天线的臂印在薄壳上。所述印刷痕迹的宽度为0.8mm,每条弯曲臂与聚乳酸基板一起印刷在金字塔的两个相邻面上,如图2所示。聚乳酸的介电常数约为3,损耗正切为0.02。天线不需要基片辐射,但为了提供印刷导电油墨的基础,在测量过程中印刷了1mm厚的金字塔薄壁,也提供了结构完整性。为了降低基片损耗的影响,天线设计中不包括接地板。然而,这并不是综合印刷方法的限制,因为它可以很容易地结合在印刷过程中使用不同的衬底。天线的辐射图和回波损耗如图3、图4和图5所示。从图中可以看出,模拟结果与实测数据吻合较好,证明了印刷工艺作为一种可靠的制造工艺的准确性。模拟结果与实测结果之间的微小偏移是由于塑料基材的微小变形造成的,因此油墨痕迹主要出现在热固化阶段。使用更多的耐高温塑料和固化温度较低的油墨,甚至室温,正在进一步改进这一过程。

结论

本文介绍了一种适用于多种电磁结构的新型3D打印技术,即纳米颗粒导电油墨与聚合物基基片同时印刷的多波段天线的设计与制造。研究了导电油墨的高效基片性能、烧结温度低、附着力强等性能,并将其应用于三维多波段弯曲线天线的制作。数值模拟和实测数据证明了这种集成3D打印工艺的准确性和效率,以及它在广泛微波结构和天线的封装、成型和制造方面的潜力。进一步改进油墨的制备方法、新的烧结技术和材料,可以把这项工作的范围进一步扩大到新的微观结构和应用。

利用新颖的全息光学技术,以嵌入电路板的结构进行3D打印

摘要

本工作描述了利用激光直写技术制作银浆导电轨道的方法,其中衬底也是用低密度聚乙烯(LDPE)激光熔炼工艺制作的。这使得直接编写包含离散电子元件的三维小型电路板成为可能。传统的激光塑料烧结工艺主要采用尼龙-12材料,产生高孔隙率的非功能性产品。尼龙和低密度聚乙烯基本上是绝缘体,因此不能将聚焦光束产生的热量很好地传导到衬底。因此,这些材料传统上形成烧结粉末产品。这里报告的步骤是反向工程正确的热流密度分布,以预测正确的熔体流动条件。与此同时,一些研究人员也用高斯光束对导电浆料/油墨进行激光固化,由于高斯光束的性质,其中心区域存在明显的激光诱导降解。

本课题利用全息光学元件(HOE)将激光束重建成理想的光束形状;利用自行设计的计算流体力学(CFD)模型,描述了不同输入梁形状下的工件状态。LDPE基材采用粉末形式制成,实现了逐层增材制造工艺。然后将银浆沉积在上面,然后进行选择性激光扫描。固化基板的力学性能后,测量导电轨道的电阻率。选用表面轮廓仪和场发射枪扫描电镜(FEG-SEM)分别对产物形貌和微观结构进行了研究。从模型和实验两方面对改进后的激光光束与标准高斯光束进行了比较。结果表明,利用所设计的梁,可以控制热影响区剖面,使固结塑性材料具有实用的工程性质;同时,在正确的能量分布下,固化后膏体内部的流动是稳定的,从而降低了电阻率。

介绍

环保工艺以及将电子产品集成为其他结构的一部分。然而,传统的方法,如“光刻法”,包括许多步骤,因此是复杂和昂贵的;直接印刷技术是产生和激光总是用来提供本地化供暖。激光的主要优点是其独特的性能和高能量密度。在这个过程中,由激光产生的单色相干光被用来选择性地固化导电材料,但不损伤衬底。传统上,激光束通过原始高斯能量分布直接进入工件,其中激光能量大部分位于光束的中心,因此在工件上产生不均匀的热分布,并在中心区域有较大的能量吸收。Bieri等人甚至发现,在使用高斯光束固化纳米金油墨时,会形成不连续的中心线。印刷电路板主要用于计算机、电信和消费电子设备,已成为当今工业活动中极为重要的一部分。现代电子产品需要低制造损耗、

然而,许多实验和工业应用要求激光束辐照度在指定的区域内名义上是恒定的,特别是在激光材料加工中。因此,激光束需要重建,这是一个重新分配原光束辐照度和相位的过程。在此基础上,发展了光束反射、折射和衍射技术。弗里登在1965年对这一问题进行了最早的研究。他成功地将单模高斯光束改造成具有均匀轮廓的光束,他使用的方法被称为“几何方法”,这是一个基于光束反射和折射的光学系统。在几何方法的基础上进行了更多的研究,例如Farooq[7]利用谐振器产生了均匀的光束剖面,虽然实际的分布在角上含有尖峰。Bianco等人的[8]报道了使用矩形光束进行激光熔覆,并使用万花筒光学或分面镜对光束进行整形。这个项目将集中于一种不同的光束成型技术,即锄头,它通过衍射而不是折射/反射来工作。锄头元素只是一个阶段,实施阶段变化对照明光束。通常,锄头的表面由一个二维像素阵列组成,每个像素阵列具有不同的相位。所有的像元都可以看作是球面波前的点源,具有受控相位延迟。这些衍射波阵面干涉重建平面产生所需的能量剖面。此前拉夫堡大学光学工程小组的研究证明,对于激光金属焊接,使用锄头可以控制热影响区的微观组织。[9]

本工作的目的是建立一个利用锄头制作小型三维电路板的系统。首先建立了激光焊接CFD模型,对不同能量分布下的固(S)/液(L)/汽(V)相进行了预测。根据仿真结果生成了真实的固化条件,并对产品进行了表征,显示了锄头的优越性。

实验的程序

基板制造

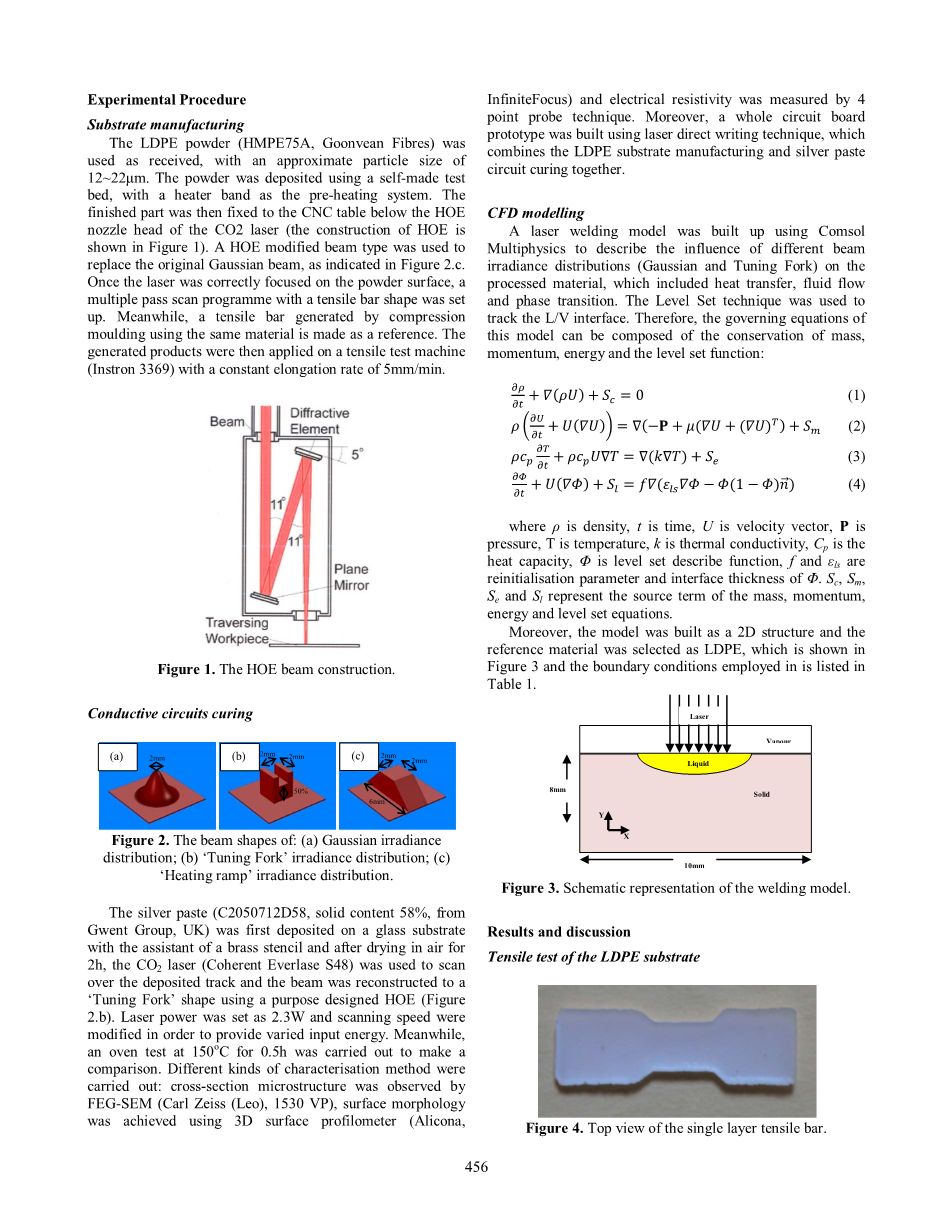

LDPE粉末(HMPE75A Goonvean纤维)是用作接收,近似粒度的12 ~ 22mu;m。采用自制的实验台,以加热带为预热系统,进行粉末沉积。完成后将零件固定在CO2激光器锄头下的CNC工作台上(锄头结构如图1所示),用锄头修改后的光束类型代替原来的高斯光束,如图2.c所示。在激光正确聚焦于粉末表面后,建立了具有拉伸棒形状的多道扫描程序。同时,以相同材料的压缩成型所产生的拉杆为参考。然后将生成的产品应用于拉伸试验机(Instron 3369)上,伸长率恒定为5mm/min。

银膏(C2050712D58固体含量58%,从格温特郡,英国)第一次被沉积在玻璃衬底的助理黄铜模板后,在空气中干燥2 h, CO2激光(相干Everlase S48)被用来扫描跟踪沉积和梁是重建一个音叉的形状使用锄头(图2. b)设计的目的。设置激光功率为2.3W,改变扫描速度,提供不同的输入能量。同时,在150℃下进行0.5h的烘箱试验进行对比。采用不同的表征方法:采用FEG-SEM (Carl Zeiss (Leo), 1530 VP)观察截面微观组织,采用三维表面轮廓仪(Alicona,采用4点探针法测定其电阻率。采用激光直写技术,将LDPE衬底制作与银膏电路固化技术相结合,建立了完整的电路板样机。

CFD模拟

利用Comsol Multiphysics建立了激光焊接模型,描述了不同光束辐照度分布(高斯分布和音叉分布)对加工材料传热、流体流动和相变的影响。采用水平集技术对L/V接口进行跟踪。因此,该模型的控制方程可以由质量守恒、动量守恒、能量守恒和水平集函数组成:

压力,温度T, k是导热系数,Cp是热容,Phi;水平集描述函数f和εls reinitialisationPhi;厚度参数和接口。Sc、Sm、Se和Sl表示质量、动量、能量和水平集方程的源项。

模型为二维结构,选取参考材料LDPE,如图3所示,边界条件如表1所示。

图4。单层拉杆俯视图。

图4显示了单层拉伸测试棒的典型视图。有趣的是,生成的产品的形状与原始设计的形状相似。此外,如图5所示,LDPE试样的应力应变曲线呈现延性变形。激光加工试样的断裂伸长率(Eab)和拉伸强度(输入功率1.7W,扫描速度15mm/s,扫描距离0.2mm)分别计算为131%和5.54MPa,达到了压缩成型产品性能的70~80%

资料编号:[3106]