10t卷扬机玻璃钢管脱模装置设计开题报告

2020-02-20 09:38:45

1. 研究目的与意义(文献综述)

1.1 研究目的及意义

玻璃钢(Fiber Reinforced Plastic,FRP)又被称为玻璃纤维增强塑料,)是一种以高分子有机树脂为基体的复合材料。具有轻便强硬,耐腐蚀性强,热性能好,电性能好,可设计性强,工艺性较好的优势。

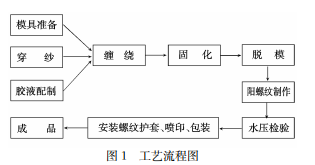

而玻璃钢管作为一种重要的玻璃钢制品,更是广泛运用于化学化工,水利水电,油田开采等方面。玻璃钢管是以玻璃纤维或碳纤维作为增强材料 ,环氧树脂作为基体材料 ,加入适当的固化剂,采用连续缠绕工艺 ,使纤维在微机控制下 ,以一定的线型进行有规律的缠绕 ,形成完整结构。常温或加热条件下,在固化剂的作用下,使环氧树脂固化 ,将纤维和树脂固定在一起 ,形成统一的稳定的结构体 。 最后经过冷却、脱模、后期加工 、检验和入库。主要制造工艺流程如图1所示 。

因此,脱模作业是玻璃钢管制造工艺流程中的一个重要的环节,起到了分离产品与型芯的作用。

1.2 国内外研究现状

在脱模过程中,不可避免的要产生碰撞力或者摩擦力的问题,这些因素都可能对产品造成损害。为了在脱模过程中尽量不影响产品质量,人们做了很多有意义的研究,机械化、自动化的脱模装置也得到了越来越广泛的研究与应用。

关于脱模装置的研究状况如下: 内蒙古工业大学的高淑华等人分析了固体火箭发动机的脱模过程,指出在此过程中由于机械冲击和摩擦静电的因素,存在易燃易爆的危险性,并根据固体火箭发动机的结构设计了一组自动控制的脱模装置。该装置采用下顶式结构,通过比例溢流阀控制控制脱模力,通过变送器控制脱模速度,采用组态软件与 PLC 进行远程操作和控制,有效提高了机构的可靠性和自动化水平。 马钢车轮公司的刘爱兵针对 80MN 车轮模锻过程中出现的粘模问题,提出了一种模具的改进方法。该方法在不改变模具整体结构的前提下,在上模中添加一组脱模机构,机构以车间水作为动力源。这一改造将原来的自重脱模方式改为机械脱模,从而有效的解决了产品的粘模问题。济南钢铁公司的李勇等人针对铸铁机工作过程中出现的铁块脱落位置与时间不精确的问题,将原机构中撞击铁锤机构由单独的传动系统改为与整体机构一致运动,实现了重锤与铁模的同步运行,从而有效的改善了黏模现象。

综观以上等人对脱模装置的研究,多是对于特定产品的脱模过程研究,针对性的解决脱模困难的问题。虽然产品与模具的种类各种各样,但是对于如何有效解决脱模问题基本上有一下几点解决问题的方法原则。一是降低脱模力;二是降低产品与模具的表面粘结力;三是要保证产品不受脱模工具的损害;四是能够保证或提高工件的工艺质量;五是能提高生产效率,降低劳动强度。

2. 研究的基本内容与方案

本文以玻璃钢管制造工艺流程作为背景,设计脱模装置能够完成制品最大直径为200mm,长度最大为2500mm,脱模力为10吨,脱模后要保证芯模表面无损伤的脱模作业,玻璃钢管的芯模设计时存在一定的锥度,因此可采用卷扬机传动,液压辅助的形式完成脱模作业。拟采用以下两种技术方案。

2.1 方案一

脱模装置由圆盘,脱模小车,脱模圆环,脱模基座,置物架,卷扬机,液压系统,固定装置组成。脱模基架顶部安装液压系统,辅助脱模作业。脱模基架尾部设置圆盘,圆盘上有不同大小的脱模圆孔。脱模基架上设置水平导轨,玻璃钢管尾部固定在圆盘上,中部由固定装置固定在脱模基座上,在芯模上安装脱模圆环,脱模圆环上设计引导轮,使脱模圆环可沿导轨做水平运动,保护芯模表面,脱模圆环在芯模顶部由螺栓固定,并与脱模小车相连。脱模小车与卷扬机相连可由卷扬机牵引做水平运动。置物架上设计一定长度的斜槽固定芯模,斜槽部位采用较为柔软的材质保护芯模。

3. 研究计划与安排

第1周至第3周,查阅相关中英文文献资料,完成英文文献与翻译;

第4周至第5周,分析毕业设计课题要求,撰写开题报告;

第6周至第8周,确定总体设计方案,开始装置的研发;

4. 参考文献(12篇以上)

[1] 刘洋, 董事尔, 刘倩, et al. 玻璃钢管的应用现状及展望[j]. 油气田地面工程, 2011, 30(4).

[2] 凌悦菲. 玻璃钢技术在化工行业的应用[j]. 轻工科技, 2017(11):27-28.

[3] 郭锦玉. 玻璃钢脱模机设计与仿真研究[d]. 武汉理工大学, 2011.