Oslash;315型涡轮式气流分级机的设计开题报告

2020-02-20 08:15:31

1. 研究目的与意义(文献综述)

分级技术是一门涉及机械、材料、化工以及流体力学等多学科的高新技术。广义的分级是利用颗粒粒径、密度、颜色、形状、化学成分、磁性、放射性等特性的不同而把颗粒分为不同的几个部分。在粉体中,分级是指根据生产工艺的需要,把粉碎产品按粒度大小或不同类型颗粒进行分选的操作。按颗粒的大小而进行的分级称为粒度分级,而按颗粒的形状进行的分级则称为形状分级。由于形状分级目前还处于实验室研究阶段。因此,我们通常所提到的分级是指粒度分级。按作用于粉体颗粒的流体介质不同,可将分级分为干式和湿式分级。湿式分级是以流体为分散介质。与干式分级相比,湿式分级的难题在于分级后的产品是以悬浮液的形式存在,这就需要将液体和固体颗粒再次进行分离。因这一后处理过程比较复杂,在一定程度上制约了湿式分级的工业化应用。干式分级通常为气流分级,是目前发展较快的分级方法。一种干式分级机如图1所示,一种湿式分级机如图2所示。

图1 干式分级机

图2 湿式分级机

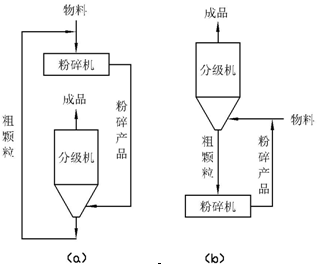

随着现代技术的发展,工业应用对超细粉体技术与工艺提出了越来越高的要求,不仅要求粉体超细,而且粒径分布要窄。在粉碎过程中,往往只有一部分粉体达到粒度要求,如不将已经达到要求的产品及时分离出去,而与未达到粒度要求的产品一起再粉碎,则会造成能源浪费和部分产品的过粉碎问题。此外,颗粒细化到一定程度后,出现粉碎与团聚的现象,甚至因颗粒团聚变大而使粉碎工艺恶化。使粉碎产品控制在所要求的范围内的方法是将粉碎机和分级机组合起来使用,这种两者组合的装置称为闭路系统,该系统将粉碎产品按大于和小于某一粒度分开,把细粒排出机外,以防止产品过粉碎,而成为合格产品,并将粗粒再返送入粉碎机,再次进行粉碎。图3是两种常见的闭路系统,其中(a)为分级机后置的粉碎-分级系统,(b)为分级机前置的粉碎-分级系统。

图三 分级的两种工艺流程

在超细粉体制备过程中必须对产品进行分级,一方面控制产品粒度处于所需的分布范围,另一方面使混合物料中粒度已达到要求的产品及时分离出来,使粗颗粒返回再粉碎,以提高粉碎效率降低能耗。随着所需粉体细度的提高和产量的增加,分级设备的技术要求也越来越高,粉体分级问题已成为制约粉体技术发展的关键,是各国粉体技术中最主要的操作单元之一。目前涡轮式气流分级机是国内矿物加工、建材(如水泥)、化工、粮食加工、食品、医药等行业干法粉体制备系统中最为重要的设备之一。分级机性能的好坏,不但决定着产品质量,同时也明显影响着系统能耗。当前各行各业对粉料的要求越来越高,因而对分级设备提出了更高的要求,不仅要求节能和分级效率高,而且要求成品的颗粒级别满足特定的要求。

空气分级机按是否具有运动部件可划分为两大类,(1)静态分级机:分级机中无运动部件,如重力分级机、惯性分级机、旋风分级机、螺旋线式气流分级机和射线分级机等。这类分级机构造简单,不需动力,运行成本低。操作及维护较方便,但分级精度不高,不适于精密分级。(2)动态分级机:分级机中有运动部件,分级力场的形成有两种方法:一是利用颗粒自身的重力与颗粒所受到的气体阻力;另一种做法是在分级区建立较强的离心力场。后者的分级力场强度大且可调,可得到更小的切割粒径及更好的分级效果,因此在高效率的分级设备中常采用该方式。

自1885 年英国人发明第一台动态空气分级机以来,分级技术有了很大的发展。其发展历程就其工作原理而言,可概括为三个阶段。第一阶段为以离心分级原理设计的离心式分级机,又称内部循环式分级机,其代表为德国普费佛公司生产的离心式空气分级机。第二阶段为旋风式分级机,又称外部循环式分级机,是由德国洪堡维格达公司在20世纪60年代发明的,较离心式分级机分级性能有了较大的提高,称为第二代分级机。第三阶段为涡流式分级机,涡流空气分级机结构和分级原理与离心式分级机、旋风式分级机完全不同,具有分级效率高、节能的特点,故称为第三代分级机。目前,在工业上应用的几种主要涡流空气分级机分类如下表1。

表1 涡轮空气分级机的分类及性能

| 涡流空气分级机分类 | 形式 | 分级粒径/μm | 处理能力/(kg/h) |

| 分级室回转型 | Acucut | 0.5~60 | 05~2000 |

| TC | 0.5~30 | 10~50 | |

| ATP | 2~150 | 2~5000 | |

| 叶片回转型 | MPS | 2.5~60 | 20~6000 |

| MSS | 1~50 | 5~1500 | |

| 颗粒回转型 | O-Sepa | <10 | 5~1500 |

现代高技术和新材料产业的迅速发展,要求超细粉体加工技术也要与时俱进,不断发展。近年来,国内外关于微细粉体精密分级的应用性研究迅速发展,开发了适合于各种粒径的微细粉体的分级机。然而,我国的超细粉体分级技术面临着巨大的挑战,具体表现为:

(1)起步晚、起点低,总体水平与先进国家相比尚有一定的差距,远远不能满足工业生产的需求。

(2)超细分级设备发展缓慢,制造工艺落后,精度不高,技术集成度较低,设备配套性能较差。

(3)基础理论研究较少,缺少全面系统的理论研究,设计力量不足,研发不够,缺少创造性;实用新型专利多,发明专利少,具有独立自主知识产权的超细分级机少之又少。

(4)设备的档次与品牌,尤其是自动控制、机电一体化方面与国外差距过大,加工能力不强,设备陈旧,在国际市场上缺乏竞争力。

(5)产品稳定性差,设备缺乏国家标准,没有行业标准。

2. 研究的基本内容与方案

本次设计要求设计一单轮分级机,整个分级机包括分级部分和传动部分,其涡轮(分级轮)直径为φ315mm,电机功率为11—15kw,电机转速2950r/min,涡轮转速为400—4000 r/min,出料粒度5—10μm,分级精度>0.6,物料处理量500-2500kg/h,温度、振动及噪音在允许的范围内。

设计的整个涡轮式气流分级机主要由进料系统、排料系统、动力系统、主分级室和二次进风室组成。关键部件涡轮是一个特殊的转子型驱动器,转子的外圆周上安装一定数量的叶片。该分级机设置反冲气套使进入分级机的全部粉料均经过分级叶片,主要工作参数涡轮转速通过专设的变频调速器进行无级调节,空气流量通过调整排风门的开度而改变。

基本内容:

3. 研究计划与安排

第1-4周:完成毕业设计开题报告,收集相关资料,确定基本的技术方案;

第5-7周:了解涡轮式气流分级机的结构组成和工作原理,确定最终设计方案。

第8-12周:按设计方案进行零件图、总装图的绘制。

4. 参考文献(12篇以上)

[1] 叶涛.fjw涡轮分级机的分级机理研究[j].中国粉体技术,2006.

[2] 冯永国.涡轮空气分级机结构与分级性能研究[d].北京化工大学,2007.

[3] 谢洪勇,刘志军.粉体力学与工程[m].北京:化学工业出版社,2006.