油品定量装车系统研究与设计毕业论文

2020-04-11 17:51:49

摘 要

油库是国家能源供给的枢纽,安全生产是油库的第一要务,使用油品定量装车系统不仅能降低装车过程中事故发生的几率,还可以提升装车效率以及装车精度,提高油库运营的经济效益。

本文在查阅国内石油化工行业相关技术规范及详细分析定量装车系统构成之后,设计了一套利用国内现有技术可实现的安全可靠的定量装车系统并完成了系统的调试。本文研究的基于PLC的分布式定量装车系统以三菱FX3U系列PLC为控制核心,结合流量计、溢油静电保护器、电磁阀等实现定量装车及事故预防等功能,使用组态王实现整个装车过程的监控。本系统有着多级安全保障、可靠性高、计量精度高、响应速度快等特点,满足油库对于定量装车系统的所有需求。

关键词:PLC;定量装车;流量计;分布式控制系统

Abstract

The oil depot is the hub of national energy supply. Safe production is the top priority for oil depots. The use of oil quantitative loading systems can not only reduce the probability of accidents during loading, but also improve loading efficiency and loading precision, and improve the operation of oil depots. The economic benefits.

After consulting the relevant technical specifications of the domestic petrochemical industry and analyzing the composition of the quantitative loading system in detail, this article designed a set of safe and reliable quantitative loading systems that can be achieved using domestic domestic technology and completed the debugging of the system. The distributed quantitative loading system based on PLC researched in this paper uses the Mitsubishi FX3U series PLC as the control core, combines the flow meter, the oil static electricity protector, the electromagnetic valve, etc. to achieve the functions of quantitative loading and accident prevention, and uses the Kingview to realize the whole Monitoring of the loading process. The system has many levels of security, high reliability, high measurement accuracy, fast response and other characteristics, to meet all the needs of the oil depot for the quantitative loading system.

Key words:PLC;Quantitative Loading;Flowmeter;Distributed Control System

目 录

第1章 绪论 1

1.1 课题研究的背景及意义 1

1.2 国内外研究现状 1

1.3 国内石油化工行业相关规范 2

1.4 本文的主要研究内容 2

第2章 油品定量装车系统总体方案设计 3

2.1 定量装车流程 3

2.2 装车过程中应注意的问题 3

2.3 定量装车系统应实现的功能 4

2.4 方案选择 5

2.4.1 控制方式的选择 5

2.4.2 控制核心的选择 5

2.5 定量装车系统构成 7

2.6 安全性与可靠性分析 8

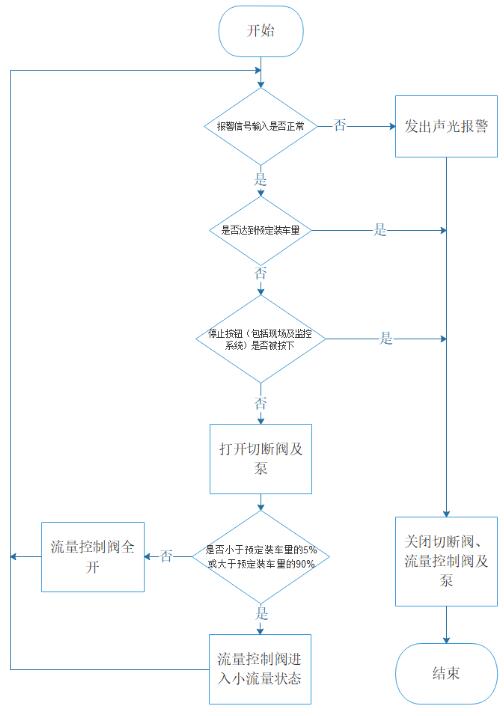

2.7 定量装车系统工作流程 8

第3章 仪器设备选型 10

3.1 PLC型号的选择 10

3.2 流量计的选择 10

3.3 阀门的选择 11

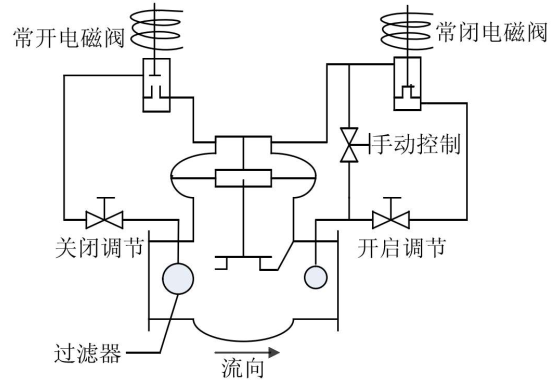

3.3.1 流量控制阀的选择 11

3.3.2 切断阀的选择 12

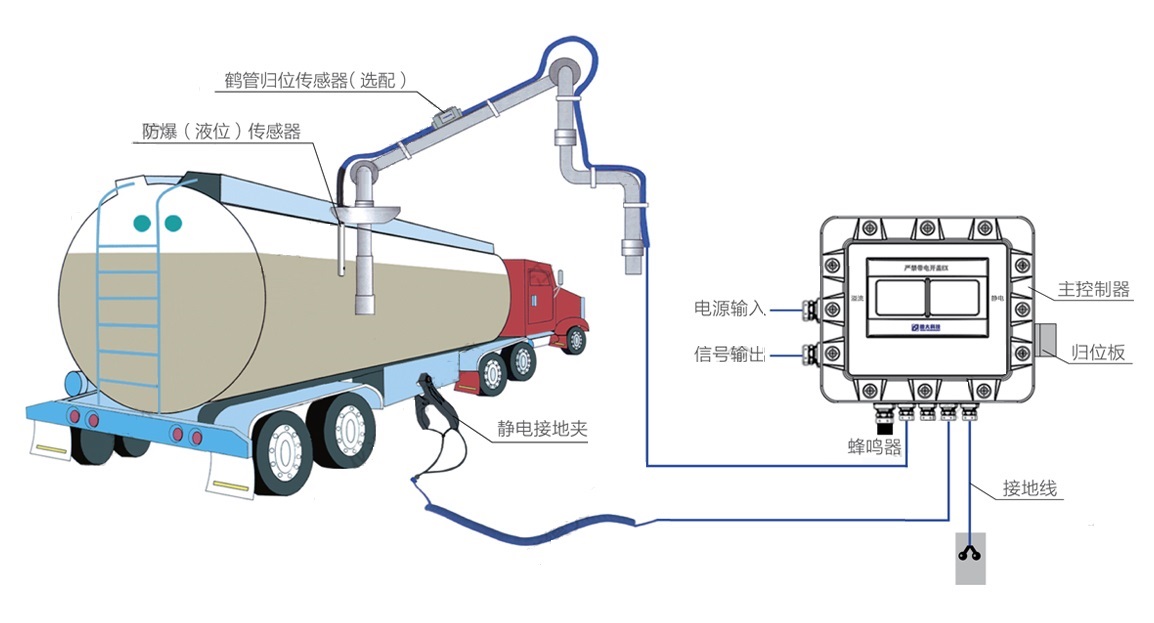

3.4 溢油静电保护器的选择 12

第4章 油品定量装车监控系统设计 14

4.1 油品定量装车监控系统基本功能 14

4.2油品定量装车监控系统各模块介绍 14

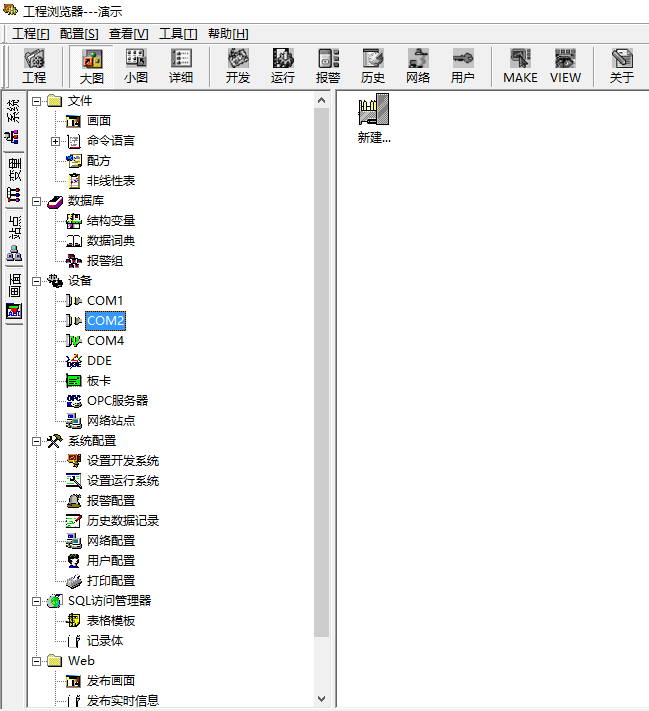

4.2.1 油品定量装车监控系统开发平台介绍 14

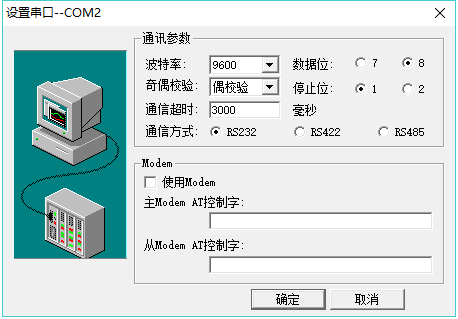

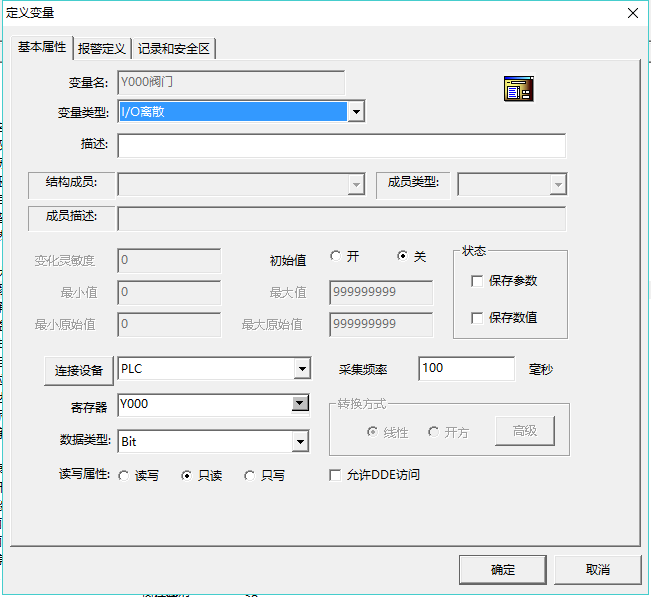

4.2.1 油品定量装车监控系统与PLC的通信 15

4.2.2 油品定量装车监控系统数据保存 16

4.2.3 油品定量装车监控系统主画面 18

第5章 油品定量装车系统调试 20

5.1 PLC调试 20

5.2 系统联合调试 22

第6章 结论 26

参考文献 27

致谢 29

第1章 绪论

1.1 课题研究的背景及意义

油库是石化企业的专业性仓库,是国家经营、存储、供应石油化工产品的基地,是调配、运输、供给石化产品加工和制造的枢纽。油品具备的易燃、易爆、易挥发等物理化学性质导致了油品在存储及运输的过程中事故频发,事故造成的火灾、爆炸、环境污染对国家和人民的生命财产安全产生严重危害。油库中存储着大量的油品,一旦发生事故后果不堪设想,这使得油库在经营过程中往往将安全生产视为第一要务。在油品的装车过程中,由于涉及容器间的转移,稍有不慎便将导致事故发生。在危化品及油品相关的事故中,有相当一部分都是因为从业人员素质参差不齐,缺乏相应的专业素质或是在操作时粗心大意所导致[1]。使用定量装车系统可以降低装车过程中人员的参与度从而降低事故的发生概率。此外,使用定量装车系统还可以提高装车效率及装车计量精度,提高企业的经济效益[2]。

由于国内工业起步较晚,定量装车系统目前相较于国外尚有一定差距,主要体现为控制水平上的差距。虽然存在差距,但成套进口国外的先进设备并不可行,原因在于设备成套进口价格极高,而且国内外油库存在差异,进口之后的维护成本也将居高不下。因此,利用国内现有技术开发出契合国内油库运营状况的安全可靠的定量装车系统是必要的。

1.2 国内外研究现状

油品装车系统发展至今大致可分为以下四个阶段:

(1)手工作业阶段。早期的装车过程全都由油库的工作人员手工完成,无论是装车效率还是计量精度都非常低,而且油库无法及时掌握装车现场的各种信息。

(2)集中式系统。随着PLC及电子计算机的出现,集中式系统应运而生。在控制室与各个装车鹤位之间铺设控制电缆及信号电缆,利用控制室中的PLC与主控计算机即可完成多个鹤位的装车控制过程。其缺点也很明显,一旦主控PLC或计算机故障,与之相关的鹤位都将停止工作。而且铺设在一起的控制电缆与信号电缆之间会产生信号干扰。

(3)分布式系统。集中式系统需要在每个装车鹤位安装一台批量控制器来控制当前鹤位的装车过程,采用上位机对各个装车鹤位进行监控。分布式系统将控制功能分散到各个批量控制器,增强了抗干扰能力及系统的响应速度。

(4)现场总线控制系统。现场总线是全数字总线式的通信网络,并且支持双向、多节点,可以将自动化系统和智能现场设备连接起来[3]。

目前国内的大部分油库使用的定量装车系统都是分布式的,采用PLC或微处理器作为批量控制器的核心,采集传感器数据并直接控制装车阀门;采用组态软件作为上位机监控系统,监控整个装车过程。国外的定量装车系统则多采用现场总线控制系统。现场总线的使用可以减少许多现场接线,简化系统集成。

1.3 国内石油化工行业相关规范

随着我国石油工业的发展,国家制定了一系列规范用以保障生产安全及提高生产效率,在设计定量装车系统时必须严格按照相关规范执行。整个系统必须符合SY/T 6827-2011《油气管道安全预警系统技术规范》及SY/T 7385-2017《防静电安全技术规范》。相关的仪器设备应符合SY/T 6069-2011《油气管道仪表及自动化系统运行技术规范》及SY/T 6799-2010《石油仪器和石油电子设备防雷和浪涌保护通用技术条件》。油气回收系统应符合GB/T 34661-2017《油气回收系统防爆技术要求》及GB/T 35579-2017《油气回收装置通用技术条件》。油品的计量应符合SY/T 5671-1993《石油及液体石油产品流量计交接计量规程》。

1.4 本文的主要研究内容

本文在查阅国内石油化工行业相关技术规范及详细分析定量装车系统构成之后,设计了一套符合规范且利用国内现有技术可实现的安全可靠的定量装车系统,具体内容包括:

(1)详细分析课题的研究背景及意义并对比国内外现状。

(2)通过详细分析定量装车过程中可能会遇到的问题总结出油库对于定量装车系统基本功能的需求。随后分析国内现有技术确定系统的构成及控制方案,确定了系统为基于PLC的分布式控制系统。

(3)通过详细对比分析,确定定量装车系统中主要仪器设备如PLC、流量计、流量控制阀、切断阀及溢油静电保护器的型号。

(4)简要的介绍了一种软件开发平台——组态软件及利用组态王进行二次开发监控系统的过程。

(5)完成系统的调试,使系统能够正常工作。

第2章 油品定量装车系统总体方案设计

2.1 定量装车流程

槽车办理好相关业务到达指定鹤位时,监控室工作人员输入该鹤位的预定装车量,现场工作人员校验装车信息,校验完成后现场工作人员安装鹤管、溢油探头、静电接地夹,安装完成确认无误之后按下开始按钮,装车开始,阀门及泵打开。当实际装车量达到设定的预定装车量时装车完成,关闭阀门及泵。

2.2 装车过程中应注意的问题

(1)静电。由于成品油是电的不良导体,它在进入槽车时与其摩擦能产生静电荷积累,当静电荷积累达到临界值时,会产生火花放电,而装车过程中槽车内充满了油品挥发产生的易燃易爆油气,一旦电火花产生,将点燃易燃易爆油气引起火灾、爆炸等重大事故,给现场工作人员、企业及环境造成伤害。为防止因静电造成的灾害发生,需要在装车现场安装静电消除装置。操作人员必须穿防静电工作服及导电性工作鞋(如皮底鞋或导电橡胶底鞋),在操作前需通过触摸人体静电消除器消除人体静电。槽车需通过静电接地开关将积累的静电导入大地[4]。有关静电的部分应严格按照SY/T 7385-2017《防静电安全技术规范》执行,接地部分必须符合SH/T 3097-2017《石油化工静电接地设计规范》。

(2)溢油。每次装车之前都需要在上位机中手动输入油品的预定装车量,如未输入则取默认值,但由于槽车的规格不同,所以可能会发生过装、溢油等现象。由于槽车外产生火星、电火花的可能性远大于槽车内,油品溢出之后极易发生火灾、爆炸等严重事故,而且溢出的油品还会造成环境污染及资源浪费。为避免溢油现象的发生,需要在装车时安装防溢油开关[5]。

(3)油气回收。由于油品易挥发的性质,在装车过程中槽车内将积累一部分气态的成品油(油气),若将这部分油气直接排放到大气,不但会造成资源浪费、环境污染,而且会提高装车现场的可燃气体浓度,可燃气体浓度达到一定程度后遇火星或电火花将发生爆炸。因此,在装车过程中应采用密闭鹤管,实现全封闭装车,限制油气向大气中排放,利用油气回收系统将槽车内油气回收再采用吸收、吸附或冷凝等工艺重新变为液态[6]。无回收条件时,应将油气排放到火柜燃烧处理。油库可燃气体检测报警系统应符合SY/T 6503-2016《石油天然气工程可燃气体检测报警系统安全规范》,油气回收系统应符合GB/T 34661-2017《油气回收系统防爆技术要求》及GB/T 35579-2017《油气回收装置通用技术条件》。

(4)水击现象。当管道内流体流速急剧变化时,管道内压力会产生较大波动,这种现象称为水击或水锤[7]。水击现象发生时,管道内压力可能为平时正常压力的数倍,液体的冲击会对管道、仪器、设备造成损伤,可能会留下安全隐患,影响定量装车系统的正常运行。水击现象产生的根本原因是流体的惯性和可压缩性,这是内在原因,无法避免。水击现象产生的外在原因是阀门或泵的突然开启或关闭。为减弱水击现象的影响,在装车开始时,阀门应分多段开启,装车结束时分多段关闭。管道压力检测报警系统应符合SY/T 6827-2011《油气管道安全预警系统技术规范》。

2.3 定量装车系统应实现的功能

(1)定量装车。在装车开始后,系统应在达到预定装车量时自动停止装车。实现定量功能需要的设备有:流量计、控制器、流量控制阀。流量计用于计量油品的装车量并将其发送给控制器,在装车量达到预定装车量时控制器关闭流量控制阀,实现定量装车的功能。为减弱消除水击现象对管道及设备的损害,在装车开始或结束时应分多段开启或关闭流量控制阀,因此流量控制阀需采用多段阀或电液阀。

(2)事故预防。在装车时,系统应在可能有事故发生之时停止装车,并发出声光报警。实现事故预防需要的设备有控制器及装车现场的各传感器(包括溢油开关、静电接地开关、可燃气体浓度检测仪、压力传感器、温度传感器等)。当传感器输出报警信号时,控制器关闭阀门停止装车,排除报警原因后才能再次开始装车,防止事故发生。发生报警时需要迅速关闭阀门,因此需要采用能够迅速启闭的切断阀。

(3)指示功能。系统应有清晰的指示灯或屏幕显示系统当前的工作状态(如正常装车、装车完成、等待装车开始、报警等)。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: