基于STM32的电动脱轨器控制系统设计毕业论文

2020-04-10 14:39:54

摘 要

本文主要根据列检所使用的电动脱轨器的实际情况,设计出可靠的方案对脱轨器的工作进行控制。以工业上广泛应用的STM32单片机作为下位机的主控芯片,光电耦合器和继电器作为隔离输入输出器件能很好地解决现场信号干扰的问题。采用CAN通信方式能很好地适应实际当中的远距离信号传输问题。引入温湿度监控能保证下位工作在适合的环境中,增加系统的稳定性。上位机采用图形化编程语言LabVIEW进行开发,能更好的表达设计者的思路。

关键词:脱轨器控制;STM32;CAN;LabVIEW

Abstract

This article mainly designs the reliable scheme to control the work of the derailer according to the actual situation of the electric derailment used in the inspection. The STM32 single-chip microcomputer widely used in the industry as the main control chip of the lower computer, optocouplers and relays as isolated input and output devices can well solve the problem of on-site signal interference. Using CAN communication method can well adapt to the actual long-distance signal transmission problem. The introduction of temperature and humidity monitoring can ensure that the subordinate work in a suitable environment and increase the stability of the system. The upper computer adopts the graphical programming language LabVIEW to develop and express the designer's ideas better.

Key Words:Derailer Control; STM32; CAN; LabVIEW

目 录

第1章绪论 1

1.1研究背景 1

1.2研究目的和意义 2

1.3国内外研究现状 2

第2章 电动脱轨器控制系统总体方案设计 3

2.1输入端 3

2.2输出端 4

2.3通信功能 4

2.4内部传感器 5

第3章 元器件选型和电路设计 7

3.1单片机选型和最小系统设计 7

3.1.1滤波电路 9

3.1.2复位电路 10

3.1.3晶振电路 10

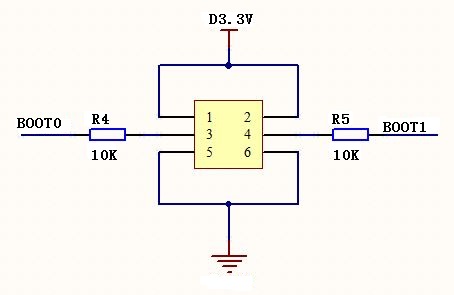

3.1.4启动选择电路 11

3.1.5下载接口 11

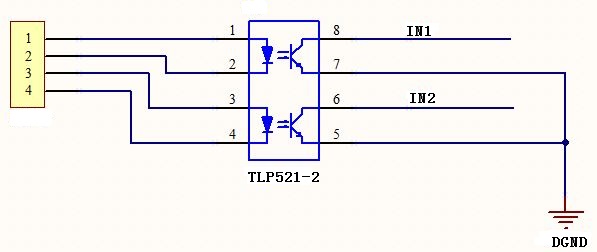

3.2光电耦合器 12

3.2.1器件介绍 12

3.2.2光耦电路设计 12

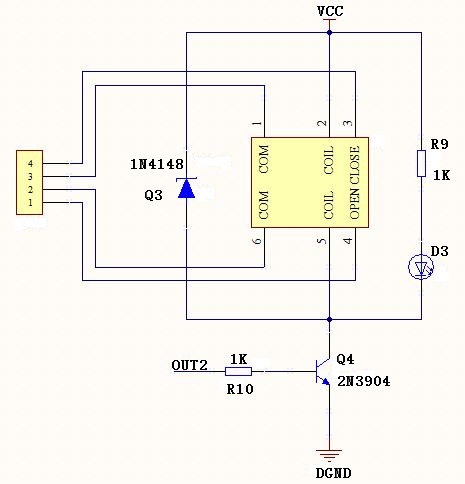

3.3继电器 15

3.3.1器件介绍 15

3.3.2继电器电路设计 15

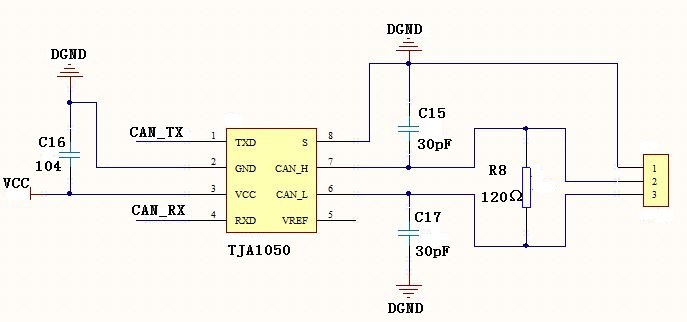

3.4CAN通信 16

3.4.1器件介绍 16

3.4.2CAN收发器电路 17

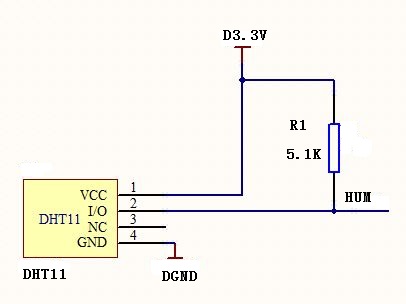

3.5传感器电路 18

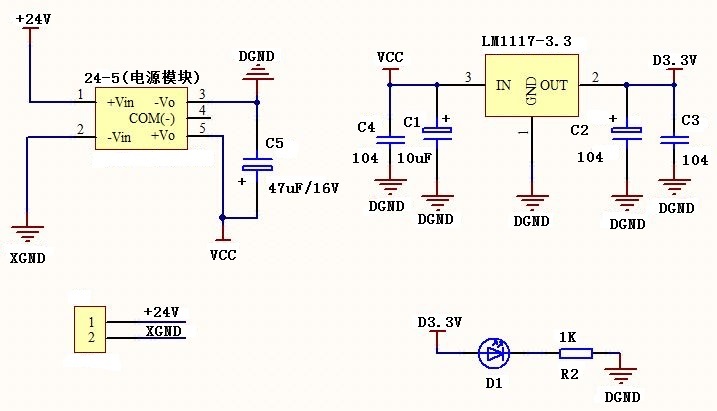

3.6电源电路 19

3.7电路实物 20

第4章软件设计 23

4.1下位机软件设计 23

4.1.1读取DHT11数据 23

4.1.2CAN通信功能 24

4.1.3程序流程 25

4.2LabVIEW上位机软件设计 26

4.2.1上位机接收数据 27

4.2.2数据处理 30

4.2.3上位机发送数据 31

第5章系统调试及结果 37

第6章总结与展望 43

6.1总结 43

6.2不足与展望 43

参考文献 45

致谢 46

附录A 47

第1章绪论

近年来,随着微型计算机的广泛参与,工业控制领域几乎完全摆脱了纯人工的控制,取而代之的是以微型计算机为核心,各种外接设备与微型计算机相连,被微型计算机所控制的模式。微型计算机充当着人体大脑的角色,进行数据分析和处理,根据情况下达指令,并由外部设备执行命令。

本章主要叙述了脱轨器的诞生、分析工业控制如何介入到脱轨器的控制当中以及脱轨器控制的现状。

1.1研究背景

脱轨器顾名思义就是让列车脱离轨道的工具,其诞生源自列车检修。在列车的走行、制动、连结等部位都是由好些零件组成的,这些零件,有的铆在一块儿,有的焊为一体,有的用螺丝联在一起。列车在天长日久的运行中振动摩擦,导致各个部位的结合状态就发生变化,使得原先整块的钢铁,也难免产生裂纹、折损。这些潜在的故障若不及时发现,就会危及行车安全。因此,列车经过一段时间的运行,就要停车检査、修理。因此在列检所就有工人拿小锤在车下敲打,根据发出的音响加以判断,铁轨内中有无开焊、松动、裂损等情况,从而采取相应措施,保证列车继续安全运行[1]。如果有列车误入相应轨道或停在相应轨道上的列车发生滑溜,威胁到检修人员的生命安全,此时脱轨器就将该列车脱轨,以保护检修人员的生命安全。一般情况下列车经脱轨器脱轨的后果都不是很严重,只需要使用复轨器就可以将列车复轨,因此脱轨器就成了列车站点的重要防护设施并被广泛使用。脱轨器能否正常可靠的运行关系着列车检修人员的生命安全。

在脱轨器的发展历程中,最早使用的脱轨器是手动脱轨器,脱轨器的送电、上脱和下脱等工作都要检修人员自行完成,自行确认,往往需要检修人员远距离步行去开启或者关闭脱轨器,并且要到脱轨器旁边确认脱轨器的状态。由此检修人员一天当中的工作量就很大[2]。后来,随着微电子技术的不断发展,微型计算机和可编程控制器被广泛使用到了电动脱轨器的控制当中。值班室的计算机主机作为指挥中心,负责发送命令和观察轨道上的车辆信息和脱轨器的状态;轨道边的监控机作为控制脱轨器的工具和传达值班室命令的桥梁。脱轨器的控制变得不再繁琐,检修人员的工作时间也不会浪费在脱轨器的开启关闭和状态确认当中。检修人员在下轨道工作之前,只需发送信号给值班室申请使用脱轨器,然后值班室根据现场情况决定是否启动脱轨器,检修人员等待脱轨器启动后就可以到轨道上进行工作,工作完成后再给值班室发送信号即可关闭脱轨器。

1.2研究目的和意义

在电动脱轨器的发展历程中,除了对脱轨器本身的性能要求越来越高以外,也一直在寻找和完善能对脱轨器进行稳定有效控制的方法。基于脱轨器本身有着为列检人员保驾护航的任务,关乎着人身安全,因此不仅对脱轨器本身的可靠性和稳定性有很高要求,同时也对控制脱轨器的装置也有着同样高的要求。本设计的目的就是针对以上问题,为电动脱轨器设计出一种能稳定控制脱轨器的装置,使得脱轨器能稳定工作以外,还能减少列检人员因不断往返脱轨器和供电柜而增加的工作负担,从而提高工作效率,达到当今工业领域广泛要求的自动化控制的目的。

1.3国内外研究现状

近年来,脱轨器能够脱轨的列车在重量和速度上有着重大的提升,除此之外,脱轨器对应的控制系统同样有着很大的进步。随着微型计算机的运算速度的不断提升,视频监控、图像处理技术也被应用到了电动脱轨器当中,用于监控识别轨道上车辆的运行状况,将列车的监控能更加科学直观的展现在值班室中,改变了以前使用光电开光对经过车辆车轮进行计数的方法来确定列车长度和速度。同时,集控连锁电动脱轨器系统的加入,将脱轨器装置、值班室控制装置。视频监控装置和连锁互控装置连接在一起,更能有效的对脱轨器进行控制,从而提高了工作效率和工作的安全性。

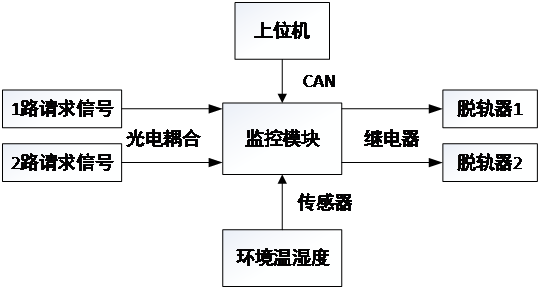

第2章 电动脱轨器控制系统总体方案设计

从设计目标进行分析,脱轨器控制系统的输入量有列检人员发送的请求命令,该命令可看作是开关量;输出量是对脱轨器进行控制,控制脱轨器电源的通断。同时,脱轨器控制系统还要包括一个位于值班室的上位机,用于监测脱轨器状态和处理列检人员发送的请求命令。此外,系统还应能测试系统本身性能,以保证系统的稳定运行。

本章将根据脱轨器控制系统的输入输出要求,围绕STM32单片机,从系统输入端、输出端、通信功能和内部传感器这几个部分进行分析,规划出合理的设计方案,完成设计目标。

2.1输入端

从系统输入量开始,输入量以开关量的形式传送到系统当中,这就要对输入量的形式进行分析。输入量要输入到单片机系统当中,根据系统使用的单片机类型为STM32,其可接收的信号电压要小于系统的供电电压3.3V,并且要为正电压信号。首先想到的是直接使用单片机的两个引脚用杜邦线连接着按键,单片机引脚一边使用高电平输出,另一边接收,这样当按键按下时,单片机就可以识别出输入量了,这是一种在试验时经常采用的方法,但是考虑到实际的工程应用当中,往往按键和单片机之间的距离到几十米甚至几百米,这样3.3V的低电压经过长距离的传输后往往因为导线的压降以及现场信号的干扰,导致接收端的电压变得不稳定甚至接收不到信号,因此需要额外引进电源作为输入量。在安全电压36V的范围内,根据经验一般采用24VDC当做输入电压,但是24VDC的电压已经超过了单片机的可接收电压范围。针对这个问题,有以下几种解决方案:

方案一,使用三极管。以NPN型三极管为例,输入电压串联一个大电阻接入三极管的基极;三极管的发射极接地;集电极接电阻后再接电源,同时接入单片机。通过控制三极管的基极电流,使得三极管工作在截止区和饱和区,从而控制发射极和集电极之间的通断。

方案二,使用继电器。直接将24VDC接到继电器的线圈,驱动继电器,继电器输出端无论是常开接口还是常闭接口都可以直接与单片机引脚相连,从而实现信号的传输。

方案三,使用光电耦合器。24VDC和发光二极管连接,光三极管和单片机连接。当有信号输入时,发光二极管发光,光三极管接收光后其发射极和集电极之间导通,从而实现开关信号的传输。

接下来对以上方案逐一进行分析。方案一的优点是电路简单,成本低;缺点是输入端和单片机直接相连,在工业现场存在着其他的干扰时,很容易导致单片机产生误动作。方案二的优点是将输入和单片机隔离开来,避免输入端对单片机进行干扰,从而解决了方案一中产生的问题;缺点是由于继电器是通过机械触点进行电路通断操作,因此存在着一定的延时和寿命问题。方案三的优点和方案二相同,都能将输入端和单片机隔离开来,并且不存在机械触点和延时问题。因此本次课题中,输入端采用光电耦合器接收输入信号。

2.2输出端

输出控制的对象是脱轨器,脱轨器的工作电压达到160V。从被控制对象来看,本系统属于典型的弱电控制强电设备的控制系统。

在实际的应用中并没有严格的区分强电和弱电的标准,一般以安全电压36V为分界点,低于36V的称为弱电,高于36V的称为强电[3]。由于强电具有很大的危险性,因此工程上一般使用弱电来控制强电设备。弱电一般是高频的,用于传递信号,在控制强电设备时,很容易被强电的高电压产生干扰,造成信号传输的不稳定。

既然为了将弱电部分和强电部分隔绝起来,保证安全,参考输入端的设计思路,如果使用三极管,则明显不能将强电和弱电隔离开来。首先想到的是采用光电隔离的方法,光电耦合器没有触点,使用寿命长,速度快,但考虑到输出端控制的脱轨器功率比较高,一般的光电耦合器带负载能力不能达到要求。另一种常用的方法是使用继电器的方式,继电器的寿命和速度虽然都比不上光耦,但是继电器的最大优势就是其强大的带负载能力,因而在实际应用当中常被用作弱电控制强电的主要器件,也同时满足了本设计的需求。

2.3通信功能

系统另一重要功能就是通信功能了,在通信方式的选择上,首先要从两大通信方式:无线通信和有线通信开始分析。

无线通信的最大优势就是其信号在传输过程中不需要任何的导线连接,而是通过发射塔来收发信息,其通信设备也因此具有很强的灵活性。但是无线通信也具有其自身先天的劣势和不足,那就是无线通信容易受电磁环境的影响,传输信号易受到干扰,稳定性不足。以现在发展迅猛的WiFi技术为例,其通信速率最高可达300Mb/s,且信号传输范围可达200m,基本上能满足实际工程需要,但是WiFi技术除了有以上的无线通信的不足外,最大的问题就是其存在着被破解的风险,安全性不好[4]。

有线通信的优缺点显而易见,优点是信号传输稳定,抗干扰能力强,通信速度稳定,可靠性强;缺点是由于线路的限制通信设备存在空间局限性,由于需要线路传输,成本往往比较高。

从无线通信和有线通信的优缺点进行比较,不难看出两者都是各有所长,互为补充。在无线通信发展迅猛的今天,有线通信依然有其存在的意义。

结合本设计的脱轨器控制系统进行分析,本设计针对的脱轨器类型是固定式脱轨器,也就是说不需要进行移动,因此无线通信的一大优势灵活性在本设计中未能体现。其次,脱轨器作为一项安全保障的设备,其信号传输的稳定性安全性一定要得到保障,这就使得无线通信在一些关键的工程中无法得到应用,而使用有线通信方式恰恰能保证系统安全可靠的运行。综上所述,本设计将采用有线通信方式。

根据本设计的要求,系统的通信要求是双工通信,即设备间能进行双向数据传输,还要有百米以上的传输距离。下面简单比较一下满足本设计需要的两种工业现场常用通信方式:

(1)RS-485总线:采用两线通信,信号传输距离满足设计要求的百米以上,信号电平和TTL电平兼容,可直接和TTL电路相连,可进行128个设备之间的通信。

(2)CAN总线:与RS-485总线相比,缺点是信号不能直接和TTL电路相连;可连接的设备比RS-485总线少,仅为110个。优点是数据传输可靠性很高,单个设备出错不会影响其他设备之间的通信。

通过以上的对比后,发现RS-485和CAN总线都可以应用到本设计中,二者选其一的话,从开发者的角度来看,CAN总线的数据传输出错几率较低,开发难度较小,因此,本设计最终采用的通信方式是CAN总线通信。

2.4内部传感器

系统除了以上具备与外部设备连接的功能外,考虑到脱轨器控制系统应用在关乎安全的领域,因此系统自身稳定可靠的运行也是很重要的一部分。对此,系统内部引入了检测环境温湿度的传感器,将环境温湿度状态发送到值班室当中,这样就能保证系统工作在正常条件下,避免因为环境温湿度的变化导致系统元器件出现错误的动作,造成不可估量的损失。

结合以上的分析后,下图2.1展示了系统的技术流程框图。

图2.1 原理框图

第3章 元器件选型和电路设计

本章将根据方案分析的内容,从器件介绍、器件选型到电路设计,将系统的各个功能拆分成几个小的电路分别进行设计。

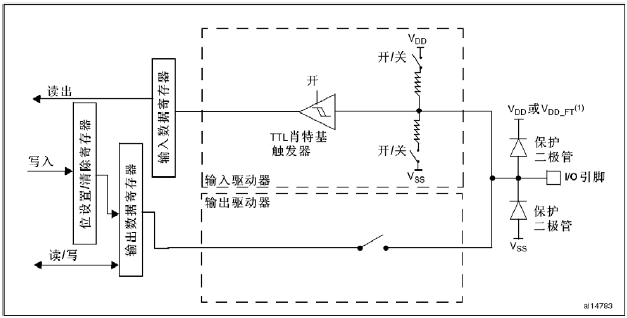

3.1单片机选型和最小系统设计

STM32是意法半导体公司研发生产一款基于ARM内核的32位微控制器,作为一个在市场上被广泛使用的成熟产品,其产品种类五花八门,功能繁多,如何从这么多的产品中选择性价比最高的型号呢?其过程就如同STM32的命名规则一样。

STM32产品类型有常见的通用型的F系列,也有专用型的系列,如用于低功耗的L系列、用于简单功能开发的S系列和用于高性能的H系列[5]。一般使用的产品是通用型的F系列。在F系列下,F2及以上的子系列都属于高性能的产品,而F0系列没有CAN总线功能。而F1也有几款因功能不同而区分的产品,各有特点,101 子系列有最高36MHz 主频和最大1MB 的Flash空间;102 子系列是最高48MHz 主频和USB 功能;103 子系列有最高72MHz 主频,最大1MB 的Flash 空间,有USB 和CAN 总线功能;103系列以上的产品属于互联网型产品,功能更加丰富。对于本设计而言,最合适的就是103子系列。根据实际的应用场合不同,STM32F103这款单片机引出的引脚数也不同,分别有36脚、48脚、64脚、100脚和144脚。虽然从本设计的分析来看,36脚的产品完全能实现设计的内容,但是考虑到今后有可能的扩展需要,以及从成本上看36脚和64脚的产品价格差异并不大,因此本设计采用64脚的产品。接下来要考虑的就是容量的问题,一般而言64KB的Flash已经完全能满足设计需要。因此最终确定的单片机型号是STM32F103R8T7。

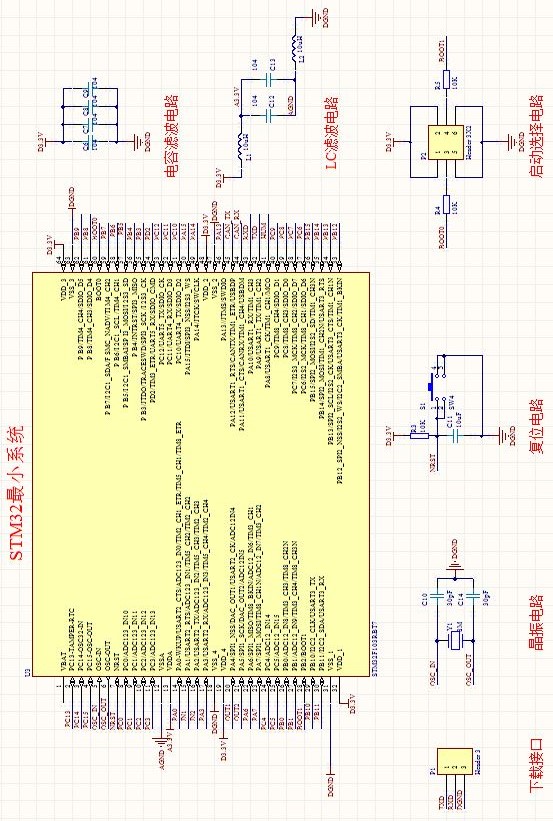

单片机能否正常运行,就和单片机的外围电路有关了,也就是单片机的最小系统,根据STM32F103系列单片机的数据手册及常用的最小系统设计方法,本设计的最小系统电路原理图如下图3.1所示。

图3.1 STM32最小系统原理图

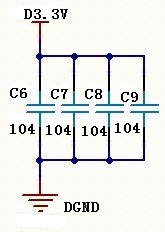

3.1.1滤波电路

电容滤波电路如图3.2所示。单片机的供电电压范围为2.0V到3.6V,电源输入电压常采用3.3V。为了使单片机工作更加稳定,在单片机的每个电源输入端口都并联一个容值为0.1uF的电容,目的是滤除电源上的高频噪声。电容的容值越高价格也越高,因此根据需要,在工作频率不高的场合,01uF的电容值已经足够。

图3.2 电容滤波电路

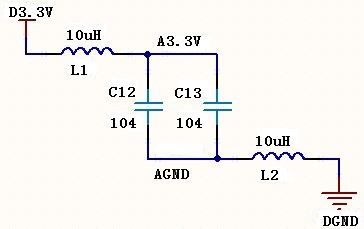

LC滤波电路如图3.3所示。单片机上有一对电源和地的输入引脚和内部模数转换有关,该引脚的输入电压决定模数转换的基准电压值,因此采用LC滤波电路是为了去掉较大的谐波电压和谐波电流,使得单片机内部的模数转换器工作更加准确稳定。

图3.3 LC滤波电路

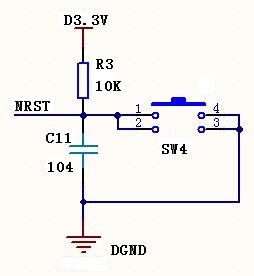

3.1.2复位电路

复位电路如图3.4所示。单片机属于低电平复位,当按下按钮时给予一个低电平信号使得单片机回到程序的开头重新运行。松开按钮时,复位引脚将瞬间与电源引脚相连,此时电路中电容的作用和是为了滤除这瞬间产生尖峰电压。电源和复位引脚间还串联着一个电阻,这是根据STM32F103的芯片手册,复位引脚的输入最大电流为5mA,因此该电阻的作用就是限流。

图3.4 复位电路

3.1.3晶振电路

晶振电路如图3.5所示。作为单片机的时钟源,晶振的振荡频率和外接的电容值共同决定了晶振的起振时间和振荡的稳定性,根据芯片数据手册所给的参考电路,晶振使用8M,电容采用30pF。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: