基于s7-200的车间环境组态监控系统的研究与设计毕业论文

2020-04-09 15:42:55

摘 要

本论文针对传统车间环境监测使用人工值班检查的方式进行数据采集,不仅浪费资源与时间,而且效率十分低下,实时性也不能保证等问题进行研究,设计一个车间环境组态检测系统。该系统通过S7-200PLC与KINGVIEW6.55组态软件,以金工车间为研究对象,采集车间湿度、温度、噪音等信息。其中,利用各个传感器采集现场的环境数据,以西门子s7-200为数据中转站,最后利用上机位组态软件连接s7-200,实时监控车间环境。

本设计通过各传感器采集数据,并储存在PLC中,实时获取传感器检测到的车间环境数据。首先外界温度,湿度,噪音通过传感器的敏感元件在供电的情况下产生微弱的电信号,存储在输入模拟量寄存器AI中,占据16位的存储空间。然后通过西门子编程软件Step Microwin V4.0 编写梯形图程序,对存储在AI中的数字信号进行字符转换和计算处理,转化为工程量温度数据再存储在变量寄存器V中,程序下载到PLC中。最后PLC通过PPI/USB电缆连接到PC机上,利用安装在PC机上的组态王设置数据库变量关联V寄存器中的数据并读取出来。

本设计最终将展示车间的温湿度,噪声,粉尘的实时监测数据,实时曲线,报警界面以及历史报表查询。

关键词:车间环境;温湿度;噪声;粉尘;S7-200PLC;组态王

Abstract

In this paper, the traditional workshop environment monitoring uses manual on-duty inspection to collect data, which not only wastes resources and time, but also has low efficiency, real-time performance cannot be guaranteed, and a workshop environment configuration detection system is designed.This paper takes advantage of S7-200PLC and KINGVIEW6.55 configuration software, takes the metalworking workshop as the research object, collects the workshop humidity, the temperature, the noise and so on information. Among them, the use of various sensors to collect the scene of the environmental data, Siemens s7-200 data transfer station, and finally use the machine configuration software to connect s7-200, real-time monitoring of the workshop environment.

This design collects data from each sensor and stores it in the PLC to acquire the plant's environmental data detected by the sensor in real time. First, external temperature, humidity, and noise generate weak electronic signals through the sensor's sensitive components, which are stored in the input analog register AI and occupy 16 bits of storage space. Then through the Siemens programming software Step Microwin V4.0 write a ladder program, the digital signal stored in the AI character conversion and calculation processing, converted into engineering temperature data and then stored in the variable register V, the program is downloaded to the PLC. Finally, the PLC is connected to the PC through the PPI/USB cable. The Kingview installed on the PC sets the database variable and correlates the data in the V register and reads it out.

This design will finally display the real-time monitoring data of the temperature, humidity, noise and dust of the workshop, real-time curve, alarm interface and historical report query.

Key Words: Workshop Environment ; Temperature and Humidity ; Noise; Dust; S7-200PLC ; KINGVIEW

目录

第1章 绪论 1

1.1研究背景 1

1.2研究现状 1

第2章监控系统总体方案设计 3

第3章 硬件设计及选型 5

3.1传感器的选择 5

3.1.1温湿度变送器 5

3.1.2噪声传感器 6

3.1.3粉尘传感器 8

3.2 S7-200PLC 10

第4章 系统软件设计 13

4.1开发软件介绍 13

4.1.1 STEP 7-Micro/WIN V4.0 13

4.1.2 KINGVIEW 6.55 13

4.2 PLC的编程与通讯连接 15

4.2.1 PLC编程基础知识 15

4.2.2通讯连接 16

4.2.3 PLC的外部接线图及IO分配表 18

4.2.4初始化编程 19

4.2.5调试及监视程序 21

4.2.6在RUN模式下载 22

4.3组态软件设计 23

4.3.1工程的新建 23

4.3.2 外部设备的定义和变量的初步建立 24

4.3.3 检测中心界面的设计 29

4.3.4 报警界面的设计 30

4.3.4 报表查询界面的设计 32

第5章 数据采集与实验结果 34

5.1数据采集的必要性 34

5.2温湿度采集 35

5.3噪声采集 38

5.4粉尘采集 40

第6章 总结 43

参考文献 44

附录 45

致谢 48

第1章 绪论

1.1研究背景

随着社会的进步和经济发展,车间环境问题也引起了人们的高度重视,人们对安全舒适的车间工作环境提出了越来越高的要求。因此,监测其环境数据非常重要。传统的车间环境监控模式是人工测量,并以空调或抽风机设备进行调节,效率低下。如果我们继续延用手动值班检查的方式,将会浪费大量的资源和时间,而且效率十分低下。现场生产数据记录的准确性,及时性和完整性都无法保证,现阶段整个生产车间的整体管理水平较低。车间环境出现异常情况时,可能无法及时发现,更谈不上采取相关措施解决这些问题和突发事件。此外要求工人进行人工的实时测量,对于一些环境复杂,条件较差的系统难以满足要求。

因此,拥有自动化和智能化功能的车间数据采集的远程监控系统就显得非常重要。此外要求工人进行人工的实时测量,对于一些环境复杂,条件较差的系统难以满足要求。采集数据时,生产车间的温度,湿度,噪音,粉尘等数据是决定生产车间舒适性和安全性的重要参数,与生产工作的稳定性息息相关。生产车间远程监控系统的实现可以及时发现车间的温度,湿度,噪音和粉尘等数值是否超标,是否会影响工人的健康,或者是否不利于设备的正常使用。它能及时防止这些问题的发生,减少设备损坏,提高生产效率,改善车间作业环境的舒适性,保证工人生产安全,提高整个生产车间的生产效率。

在传统的车间环境管理中,数据采集主要基于人工采集,不仅会造成大量人力物力的浪费,而且人工采集得到的数据精度也不高。采集的次数和时间的长短都会有所不同,所以会造成很大的误差。传统计量中的这些问题可能会导致工作人员不能及时分析和管理生产车间,进而影响整个工厂的正常运行。另外,传统的车间数据采集方式是阶段性的,由于每个工作人员的采集方式和个人习惯不同,采集到的数据也会因人而异。这将会导致操作人员无法准确及时地掌握车间的实际工作情况。结果导致问题诊断的时间被推迟,生产效率下降,成本增加。传统的车间数据采集方式工作量很大,设定的任务很繁重,在有限的人力物力条件下通常每天只能采集几次数据。

生产车间的数据采集和系统设计使得数据采集省时省力,并且在室内便可以采集数据[1]。极大地降低了劳动强度。冗余人员也可以减少,成本降低。车间远程监测系统的实现,使得车间管理人员可以在操作室或监控室内远程办公,通过组态软件上的界面直观的观察到车间各种数据情况。

1.2研究现状

现阶段生产车间的远程监控系统已经基本摆脱了传统的监控模式,由早期的仪表监测,转向以微电子学为基础,结合了微电子、电力电子、网络通讯技术的远程监控系统。即进入了大量应用 PLC(Programmable Logic Controller)、DCS(Distributed Control System) 和 SDACA(Supervisory Control And Data Acquisition)系统的时期。

组态软件也被人们叫做组态监控软件,是一种随着计算机技术、通讯技术、图形显示等高新技术的发展开发而成的新兴软件[2]。组态技术也是计算机控制技术的研究中的重中之重。现阶段,我国常见的组态软件主要有组态王以及力控和 MCGS,在国外, Wincc、 Labview、 Citeh 这些是常见的组态软件[3]。这些组态软件都具备强大的图形组态功能,其人机互换界面生动直观;拥有十分丰富的脚本语言,并且支持二次开发。因为组态软件拥有开放式的架构,所以能够与各种通信协议(如MODBUS)以及多种供应商生产的硬件相互连接。在数据交换方面,组态软件有很多驱动程序可以与 I/O 设备进行通信。在数据存储查询方面,它们具有先进的数据存储技术,将实时数据数据和历史数据完整的存入数据库中。各厂商开发的组态软件之间相比也多有不同,因此第三方的通信协议以及脚本语言应用于不同的组态软件时差异比较大[4]。Kingview是一种常见的十分好用的组态软件,因为其采用的是组态编程的方式,所以可以支持多次开发的功能。系统支持多种脚本语言(例如VB 和 C 等),具有流程图监控、十分完整的脚本编辑、实时曲线、历史曲线、综合报警、历史数据的查询和报表等功能。本论文所设计的车间环境组态检测系统就是基于在Kingview 6.55开发而成的。

目前,随着大规模和超大规模集成电路的迅猛发展,LPC技术也日渐成熟,发展成了以16位和32位微处理器构成的微型PC,并且实现了多通道处理的技术[5]。PLC不仅拥有强大的控制功能,而且体积和功耗都很小,编程十分灵活且具有十分稳定的可靠性。现阶段,我国工业控制的自动化程度还普遍比较低,大多数工业领域依旧延用之前传统的继电器和接触器进行控制,PLC作为一个全新的领域还有很大的潜力有待开发。

随着PLC技术的不断发展,其技术与产品结构也在不断地发生着改进,未来的PLC在规模上将向着两极化的方向发展,既需要体积小,速度快的小型PLC,又需要规模大,容量大的大型PLC。PLC技术要向着通讯网络化的方向发展,向着模块化,智能化的方向发展[6]。

第2章监控系统总体方案设计

论文设计的车间环境数据采集与监测系统,需要通过采集车间内的温度、湿度、噪音等参数来确定系统的总体方案。高效稳定的实现车间环境的实时监测。从车间环境和实际需要出发,设计的系统要求具有良好的可靠性、准确性,确保主要参数(温度、湿度、噪音等)的计量误差小于5%。 安全性高,系统的通讯协议模式、数据格式必须与前期的系统相兼容。车间环境数据采集系统以PLC为核心,应用温湿度传感器、噪音传感器对车间的温度、湿度及噪音等数据进行采集。

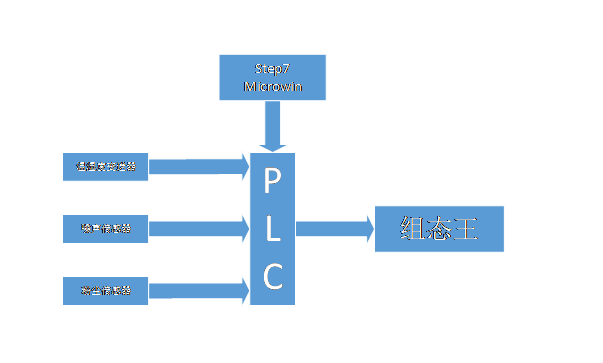

本文需要研究一个基于s7-200的车间环境组态监控系统,以生产车间为研究对象,需要采集车间湿度、温度、噪音等信息。其中,利用各个传感器采集现场的环境数据,以西门子s7-200为数据中转站,最后利用上机位组态软件连接s7-200,实时监控车间环境。

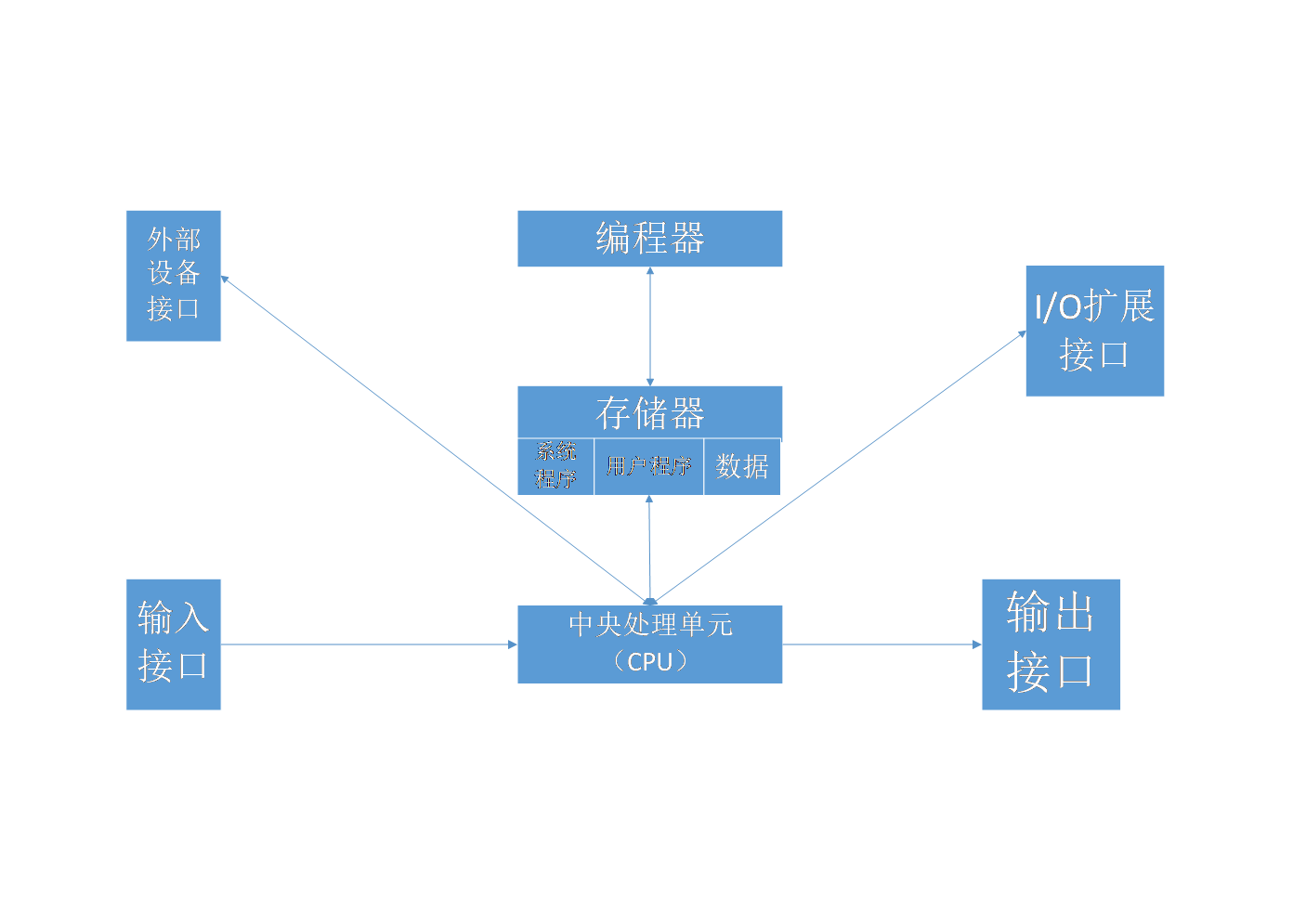

PLC是一种常见的工业自动化控制设备,其基础与核心技术为微处理器技术,可以将其视为一个小型的计算机。由于PLC具有较高的可靠性,良好的抗干扰能力,强大的控制功能与通信功能,能适应各种恶劣的工业环境与极端条件,并且容易入门,所以广泛用于顺序控制,过程控制,运动控制领域[7]。本文以S7-200 PLC作为下位机,以安装有KINGVIEW6.55组态软件的PC机作为上位机,与PLC通讯,并将数据显示在远程操控的计算机上,最终方便操作人员的读取和管理。上位机PC机与下位机PLC之间的通讯协议为PPI协议。PPI协议是一种主-从协议。

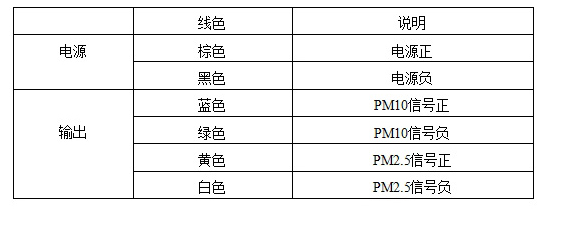

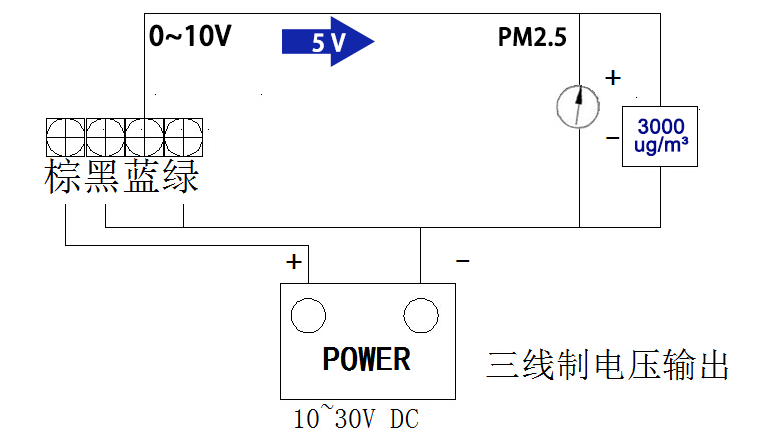

实验采用的仪器主要有RS-WS-*-2-*型温湿度变送器,用来测量车间内的温度和湿度,温度的测量范围在-40~ 80摄氏度之间,湿度的测量范围在0~100%之间,输出电压信号都为0~10V;西门子PLC S7-200 cpu222cn ,输入电压为220V交流电;RS-ZS-*-2型噪音传感器,噪音测量范围在30dB~120dB之间,输出电压信号为0~10V; RS-PM-*-2粉尘传感器,PM2.5的测量范围为0~6000ug/m³, 输出电压信号为0~10V;直流24V的电源模块,给整个电路供电;使用组态王软件6.55采集数据。

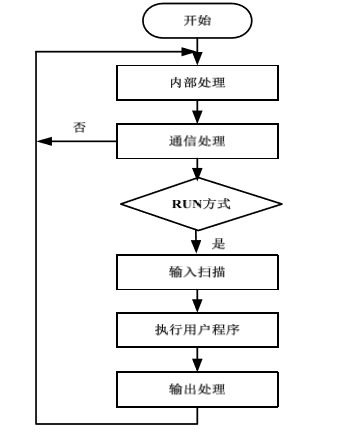

实验采集的是储存在PLC中的传感器数据,实时获取传感器检测到的车间环境数据。首先外界温度,湿度,噪音通过传感器的敏感元件在供电的情况下产生微弱的电信号,并将此模拟信号存储在内置的输入模拟量寄存器AI中,该信号占据16位的存储空间。然后通过西门子编程软件Step Microwin V4.0 编写梯形图程序,对存储在AI中的数字信号进行字符转换和计算处理,转化为温度,湿度,噪音,粉尘的工程量数据然后存储在变量V寄存器中,将相应的程序下载到PLC中。最后PLC通过PPI/USB电缆连接到PC机上,安装在PC机上的组态王设置数据库变量关联V寄存器中的数据并读取出来。

图2.1 整体流程图

第3章 硬件设计及选型

3.1传感器的选择

3.1.1温湿度变送器

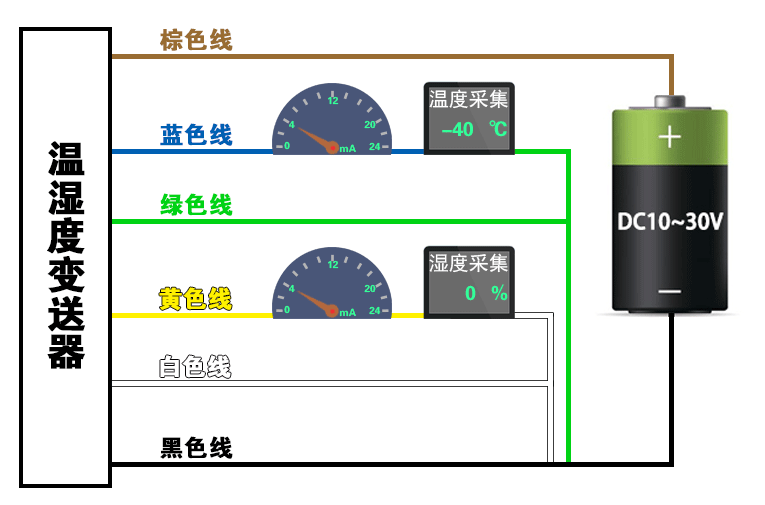

本论文将采用:RS-WS-*-2-*型温湿度传感器,用来测量车间内的温度和湿度,本传感器自带变送器,温度测量范围在-40~ 80摄氏度之间,湿度测量范围在0~100%之间,输出电流信号都为4~20mA,输出电压信号为0~10V。本温湿度传感器配备了高防护等级的外壳,防护等级IP65,具有良好的透气性,可适用于雨雪天气以及其他恶劣的气候环境,可用于室外环境或生产车间等场合。在电路上采用了进口的先进的微处理器芯片、高精度的温湿度传感器,可以保证温湿度变送器稳定的可靠性、良好的精确性和舒适的互换性。输出信号为标注的Modbus-RTU协议。

图3.1 RS-WS-*-2-*型温湿度传感器实物图

(1)电流型输出信号转换计算(以温度为例,湿度同理)

比如说本传感器量程为-40~ 80摄氏度,输出为4~20mA,当输出信号为10mA时,计算此时的温度值。此温度传感器的量程跨度为120摄氏度,用16mA电流信号来表达,用120摄氏度除以16mA可得电流1mA代表温度变化7.5摄氏度.计算可得测量值为33摄氏度。因此当前温度为零下7摄氏度。

(2)电压型输出信号转换计算(以温度为例,湿度同理)

比如说本传感器量程为-40~ 80摄氏度,输出为0~10V,当输出信号为4V时,计算此时的温度值。此温度传感器的量程跨度为120摄氏度,用10V电压信号来表达,用120摄氏度除以10V可得电压1V代表温度变化12摄氏度. 计算可得测量值为48摄氏度。因此当前温度为8摄氏度。

图3.2 温湿度传感器电路接线图

3.1.2噪声传感器

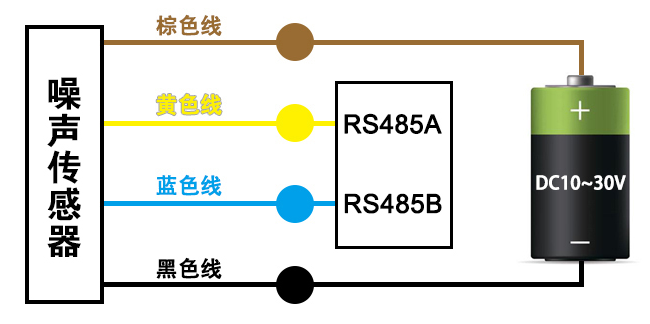

本论文将采用:RS-ZS-*-2型噪音传感器,噪音测量范围在30dB~120dB之间,输出电流信号为4~20Ma,输出电压信号为0~10V。本噪声传感器是一款高精度的噪声传感器,能够满足绝大多数日常测量的需求,其量程为30dB~120dB,较多的应用于学校,医院等各种办公场所以及生产车间,工业园区等工业测量。传感器内主要为输入电源,测量探头,信号输出三个模块,这三个部分完全隔离。安全可靠,外观美观,安装方便。

图3.3 RS-ZS-*-2型噪音传感器实物图

(1)电流型输出信号转换计算

比如说本噪声传感器的量程为30~120dB,输出的电流信号为4~20mA,当输出10mA的电流信号时,计算此时的噪声值。噪声量程的跨度为90dB,用16mA电流信号来表达,用90dB除以16mA可得电流每变化1mA,相应的噪声要变化5.625dB. 计算可得测量值为34dB,因此当前的噪音为64dB。

计算公式为

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: