汽车主减速器振动检测设备设计毕业论文

2020-04-12 08:48:00

摘 要

在汽车传动系中的各种零部件之中,主减速器的作用非常重要,它的质量水平直接影响汽车的整体质量。因此对主减速器进行振动检测是保证主减速器质量能够达到国家标准、行业标准或企业标准,保证汽车总体噪声水平较低、以及汽车舒适性的必要举措。对主减速器噪声的检测不仅可以降低汽车的总体噪声,还对降低企业的生产成本有很大帮助。主减速器的检测可以在汽车装配之前就发现质量问题,可以帮助节省时间和成本。本设计对五菱宏光汽车主减速器进行了振动检测设备的设计和控制设计。

关键词:主减速器、检测设备、振动检测

Abstract

As an important component in the automotive powertrain, the quality of the final drive has an important influence on the overall quality of the car. Therefore, vibration detection of the main reducer is a necessary measure to ensure that the quality of the main reducer can meet the national standards, industry standards, or corporate standards, ensure the overall noise level of the car is low, and the car is comfortable. The detection of the noise of the main reducer not only helps to reduce the overall noise of the car, but also helps to reduce the production cost of the enterprise. Testing the final drive before assembly can find quality problems, saving time and money [2]. The design of the Wuling Hongguang car main reducer has been designed for vibration and noise detection equipment and control design.

Key Words:main reducer;testing equipment;vibration detection

目录

第一章 绪论 1

1.1主减速器概述 1

1.2研究目的及意义 1

1.3国内外研究现状 2

1.4课题的提出及主要任务 3

1.4.1课题的提出 3

1.4.2本课题的主要任务 3

第二章 主减速器检测设备及设计流程 4

2.1主减速器检测设备的组成 4

2.1.1执行机构 4

2.1.2驱动系统 4

2.1.3控制系统 4

2.1.4位置检测装置 5

2.2主减速器检测设备的设计流程 5

第三章 机械手设计 6

3.1机械手设计的基本要求 6

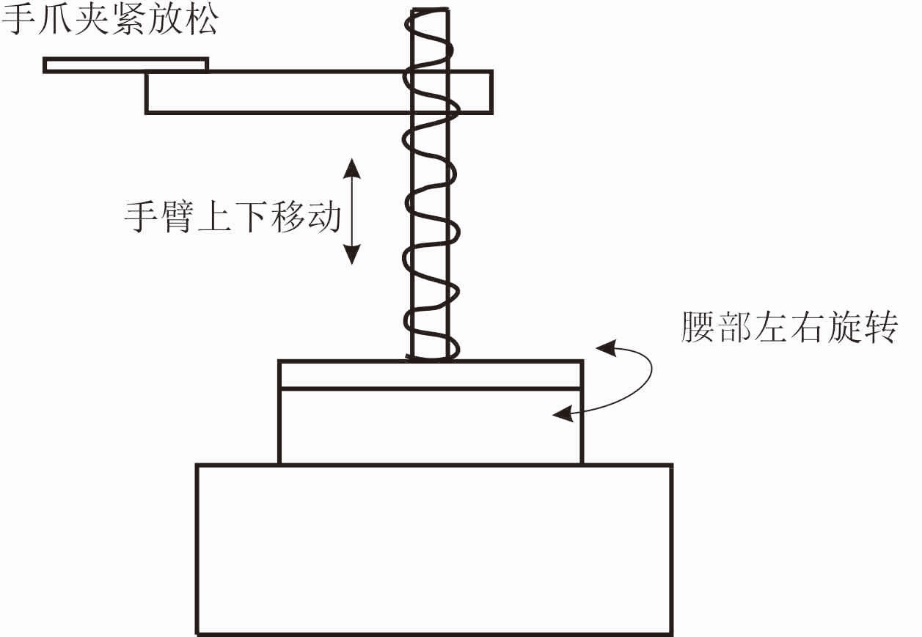

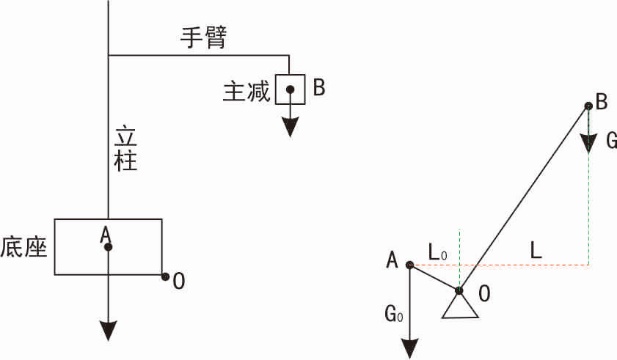

3.2机械手的工作原理及组成 6

3.3机械手的形式选择 7

3.3.1机械手的坐标与自由度 7

3.3.2机械手的总体结构方案 7

3.4机械手的主要参数 8

3.5机械手的技术参数列表 8

3.6机械手结构设计 8

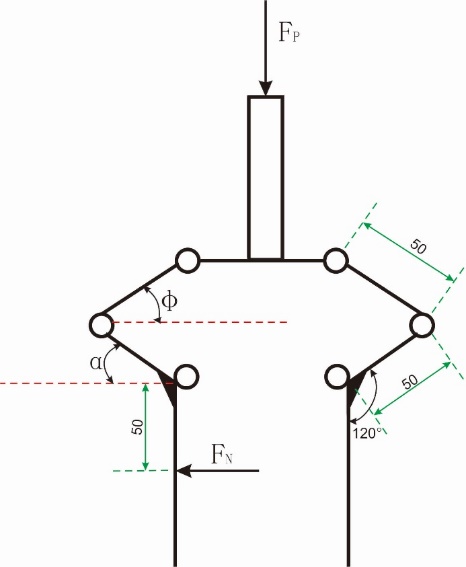

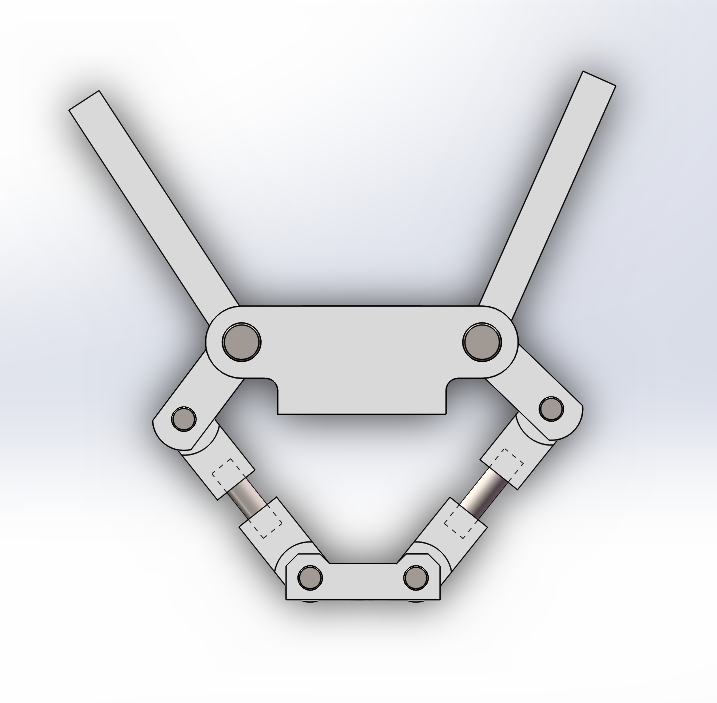

3.6.1夹持手爪设计 8

3.6.2机械手手臂设计 11

3.6.3机械手立柱设计 11

3.6.4机械手底座设计 13

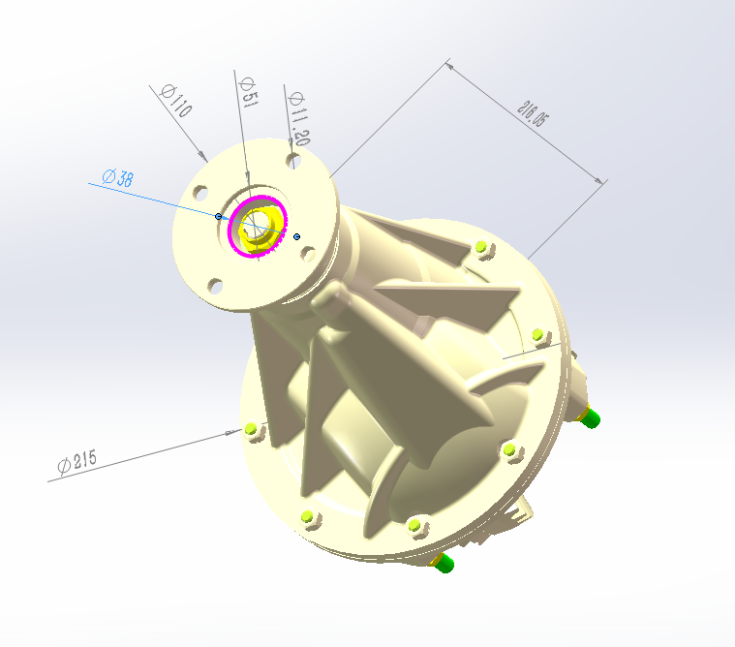

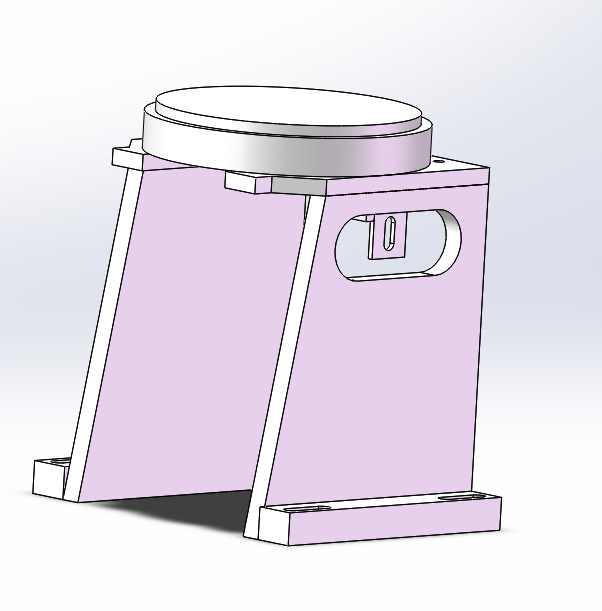

第四章 主检测台设计 16

4.1主检测台设计的基本要求 16

4.2主检测台的工作原理及组成 16

4.3主检测台结构设计 16

4.3.1夹持底座的设计 16

4.3.2拨叉设计 17

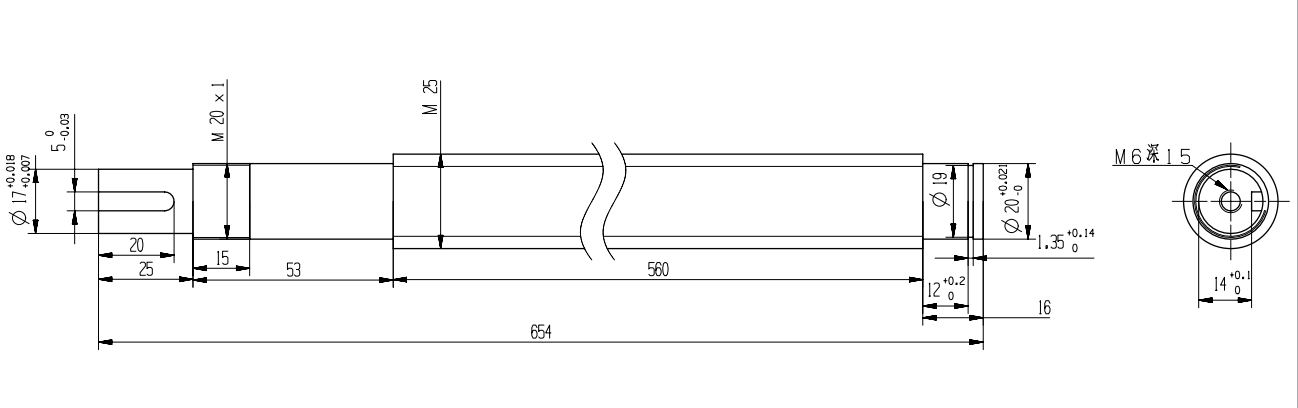

4.3.3主轴设计 18

第五章 控制系统设计 21

5.1控制系统要求 21

5.1系统运动过程分析 21

5.2传感器的选择 21

5.3传感器的安装位置 22

5.4PLC的选择 23

5.4.1PLC的结构和种类 23

5.4.2PLC的分类 25

5.4.2 FX2n系列三菱PLC特点: 25

5.5PLC的I/O分配 26

5.6PLC外部接线图 28

5.7PLC程序编写 28

5.7.1公用程序 29

5.7.2自动程序 29

5.7.3手动程序 30

5.7.4回原位程序 30

第六章 总结与展望 31

6.1设计总结 31

6.2展望 31

参考文献 32

致谢 33

绪论

1.1主减速器概述

主减速器是驱动桥上重要的总成之一[1]。它的主要作用是将发动机输出的旋转运动传递给汽车的两个驱动轮,并在这个过程中降低转速并且增大扭矩。主减速器总成的装配要求十分严格,在转给完成后必须经过严格的检验检测,在达到标准的情况下才能够出厂,以确保主减速器总成的性能和质量。主减速器是驱动桥上的重要组件,在各类车辆中都有广泛的应用。主减速器的质量好坏会直接到影响整车的性能,许多整车事故的诱因都是由于主减速器的失效[2]。

1.2研究目的及意义

进入20世纪以来,人类生活水平不断提高,汽车工业迅速发展,汽车也逐渐成为了家家户户必备的代步工具。人们对汽车的要求除了功能强大、经久耐用、设计美观之外,还有整体舒适性以及更小的振动和噪声。其中最难掌握的是对汽车噪声和振动的控制[3]。要想降低整车的振动水平,必须从降低组成汽车的各个零部件的振动入手。主减速器作为汽车传动系中至关重要的零部件,它的振动对整车的影响是非常大的,因此对主减速器进行振动噪声检测是很必要的。而且对主减速器进行振动和噪声检测能够保证主减速器质量能够达到国家标准、行业标准或企业标准,保证汽车总体噪声水平较低、以及汽车舒适性。对主减速器进行振动噪声检测不但有利于提高启程整体质量,而且有利于降低企业的生产成本。在装配之前进行主减速器的检测可以发现质量问题,节省时间和成本[4]。主减速器的振动噪声检测具有许多重要意义,具体如下几点:

(1)通过对主减速器进行振动和噪声检测可以判断其质量是否合格,降低残次品装配到驱动桥之后才发现质量问题的返工率,降低生产成本;

(2)通过检测和分析过主减速器的振动和噪声,可以判断具体发生故障的准确位置,以及故障的类型。可以为调整生产工艺、改进产品结构提供可靠的依据[5];

(3)通过对主减速器进行振动噪声检测,可以较低地保证主减速器的质量水平,从而保证整车的质量;

(4)减少汽车振动噪声对环境产生的噪声污染。

1.3国内外研究现状

就目前来说,西方发达国家对汽车零部件的质量检测技术已经趋于完善。检测技术经历了许多变化,比如一开始有单因数、单指标的离线检测,后来发展为多因数、多指标的在线联合检测。在发展过程中,不少新型硬件和软件技术也随之发展起来,如:信号处理技术、图像分析技术、自动检测技术等,这些技术取得了良好的发展。目前国外已经研制出集汽车零部件质量检测、数据采集处理自动化、检测结果直接打印等功能的汽车零部件试验设备[6]。

从上世纪末以来,国内外就有许多专家学者对驱动桥噪声振动特性做了各方面的研究。国外专家学者对汽车驱动桥噪声振动特性的研究起步较早,但并不比国内早太多。利用有限元软件对研究对象进行数学建模,从激励到响应对其结构进行研究的有限元法运用普遍[7]。1999 年,Hussien A Hussien和 Ahmed A. Shabana通过有限元法建立了某款汽车驱动桥的多自由度振动模型,且分析了各部件参数的变化对其振动特性的影响,结果表明主减速器齿轮系的转动惯量增加会导致驱动桥总成固有频率降低[8]。2008 年,Sang-Kwon Lee等人对某车型的驱动桥噪声进行了有限元仿真分析,通过调整驱动桥总成零部件参数来优化整体结构,从而达到降噪目的[9]。2012 年,Choi B-J 分析了驱动桥准双曲面齿轮啮合噪声的影响因素,并对准双曲面轮齿形状优化所需要的数据及优化步骤进行了研究[10]。2016年,Kailash Chandra Panda对降低汽车噪声等方面进行了研究综述。J.A. Mosquera-Sánchez等人提出了降低车厢内噪声的一个理论框架[11]。

在我国,虽然汽车检测诊断技术起步得比较晚,但其发展迅速,近几十年来也取得了不小的进展。从上世纪末,我国开始从国外引进了少量汽车零部件检测设备。科学技术的不断进步与发展促使汽车检测技术水平也可以不断得到提高。汽车检测诊断设备的许多方面都有了明显的提高,比如制造水平和技术含量。在我国主减速器装配生产线大部分采用人工进行装配,因此自动化程度低,浪费了大量的人力物力,并且人工检测水平参差不齐,导致汽车零部件的质量也参差不齐。到现在为止,国内在主减速器总成性能检测方面还没有统一的检测标准以及试验方法。主减速器总成检测技术的研究主要集中在一些如西北工业大学、浙江大学等大学院校。1995年湖南大学的唐应时等人研究设计出第一台主减速器噪声试验台,填补了国内无主减速器专用噪声试验台的空白。杨绪剑开发了基于虚拟仪器技术的主减速器在线噪声测量系统,分析了主减速器噪声的来源和类别,提出了主减速器噪声的在线检测技术,并对噪声信号进行了分析,研究了信号的各种频率成分[12]。高等院校中,研究的内容主要为准双曲面齿轮的非线性振动分析及其传动误差分析、主减速器的总成噪声、振动测量和故障信号特征提取及其总成综合性能检测技术。他们结合信号处理技术、虚拟仪器技术,将先进的计算机测控技术应用到汽车检测上,针对汽车主减速器总成检测做了大量的研究工作[13]。

1.4课题的提出及主要任务

1.4.1课题的提出

主减速器是我们日常生活中常用到的各个类型的汽车的重要部件,它的质量优劣不但影响着整车的整体质量,而且影响着乘客的舒适程度,并且关系到乘客的生命安全。在实际的工厂生产过程中,主减速器的质量检测是很有必要的。但是在现实生产中对五菱宏光汽车主减速器检测,还是主要依靠人工将主减速器搬送至检测台,检测完毕后再由人工搬至下个工位,这样使得整体自动化化水平不高,整体效率低,浪费了很多劳动力。在此背景下,就需要设计出一台既能够代替人工搬运,同时又能够对主减速器进行振动检测的主减速器检测设备。

1.4.2本课题的主要任务

(1)对主减速器检测设备进行机械部分设计;

(2)对主减速器检测设备进行控制系统设计;

(3)设备能够适应生产节拍,满足生产现场的检测要求;

(4)设备能够代替人工进行主减速器的短距离搬运,并进行振动检测;

(5)完成机械设计和控制系统设计并绘制三维模型和二维图纸。

主减速器检测设备及设计流程

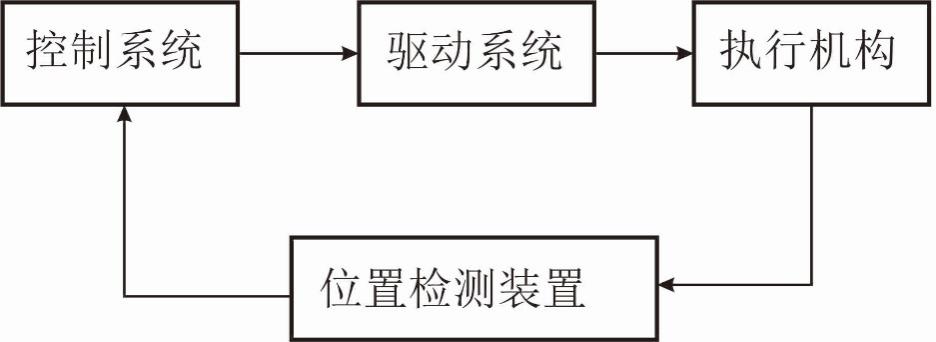

2.1主减速器检测设备的组成

主减速器检测设备主要由执行机构、驱动系统、控制系统和位置检测装置四部分组成,四者的关系如图2-1所示:

图2-1 主减速器检测设备的组成

2.1.1执行机构

主减速器检测设备的执行机构包括两大部分,其中一部分是负责主减速器短距离搬运的机械手部分,另一部分是负责为主减速器模拟运行提供动力和实验环境的主试验台部分。机械手和主检测台两部分通过控制系统的控制,相互协调配合,共同完成整个主减速器的振动检测工作。

2.1.2驱动系统

驱动系统是指为执行机构提供动力的系统,其中经常用到的驱动方式包括气压传动、液压传动、电机驱动等。在本次主减速器振动检测设备的设计中,主要用到了电机驱动和气压传动。

2.1.3控制系统

控制系统是用来控制执行机构按预定要求运动的系统。人们通过向控制系统发出或写入指令,来使控制系统作出反应和判断,从而对执行机构发出指令,控制执行机构的运动。而且此时控制系统还可以起到监视执行机构动作的作用,在机构运动发生故障的时候进行报警。在本设计的系统之中,主要采用了基于PLC的控制系统,从而实现振动检测设备的各项动作。

2.1.4位置检测装置

位置检测装置是用来对机构运动位置施行检测和控制执的装置。在合适的位置安装位置检测装置可以防止执行机构超出运动行程。位置检测装置可以把执行机构的位置发送到控制系统,使控制系统能够随时调整它的位置。本设计中控制执行机构的行程的装置采用了行程开关。

2.2主减速器检测设备的设计流程

根据主减速器的组成部分,可以按照先设计机械部分,再设计控制系统的大体方向进行设计,具体设计技术路线如图2-2所示:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: